Способ захоронения токсичных отходов и состав сорбента для их обезвреживания

Текст

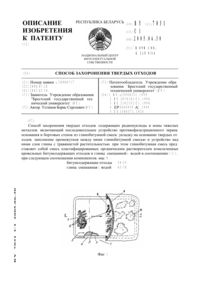

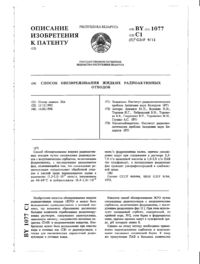

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ЗАХОРОНЕНИЯ ТОКСИЧНЫХ ОТХОДОВ И СОСТАВ СОРБЕНТА ДЛЯ ИХ ОБЕЗВРЕЖИВАНИЯ(71) Заявитель Учреждение образования Брестский государственный технический университет(72) Автор Устинов Дмитрий Борисович(73) Патентообладатель Учреждение образования Брестский государственный технический университет(57) 1. Способ захоронения токсичных отходов, при котором последовательно сооружают противофильтрационный экран требуемой площади и бортовые стенки полигона, укладывают на противофильтрационный экран армирующую стеклянную или полимерную сетку,на которую рассыпают ровным слоем сухой сорбент, включающий 80-82 измельченных битумосодержащих отходов и цемент, формируя основание полигона укладывают и разравнивают на основании токсичные отходы слоями удобной для обработки механизированными или ручными инструментами высоты с отступом от бортовых стенок полигона и формированием конструктивно-технологического промежутка от 35 до 40 см, пересыпают каждый слой уложенных токсичных отходов сухим сорбентом до заполнения всех пазух и пустот, при этом конструктивно-технологический промежуток засыпают сухим сорбентом вровень с поверхностью отсыпанных токсичных отходов, затем на сорбент, уложенный в конструктивно-технологическом промежутке, укладывают армирующую стеклянную или полимерную сетку для формирования на бортовых стенках полигона террасных контрфорсов и последующего образования сплошной диафрагмы из слоя сорбента над токсичными отходами и конструктивно-технологическим промежутком. 18309 1 2014.06.30 2. Сорбент для захоронения токсичных отходов способом по п. 1, содержащий измельченные битумосодержащие отходы фракции 0,075-10,0 мм и цемент М 400 или М 500 при следующем соотношении компонентов, мас.измельченные битумосодержащие отходы 80-82 цемент 18-20. Изобретение относится к захоронению токсичных отходов, содержащих тяжелые металлы и радиоактивные вещества (РВ), и позволяет снизить их губительное воздействие на окружающую среду и создать условия всесезонности работ с сокращением трудозатрат и стоимости при устройстве полигонов. Известен способ захоронения токсичных отходов и состав сорбента, заключающийся в последовательном устройстве противофильтрационного экрана, основания и бортовых стенок полигона из глинобитумной смеси, включающей измельченные битумосодержащие отходы и глину, смешанную с водой 1, который принят в качестве прототипа. Недостатком известного способа является применение конструктивной и герметизирующей глинобитумной смеси (сорбента), изготавливаемой в стационарных условиях производства из предварительно пластифицированных органическими растворителями измельченных кровельных битумных отходов и глины, смешанной с водой. Процесс приготовления такой смеси очень многодельный и энергоемкий, связанный с использованием разнообразного металлоемкого и громоздкого технологического оборудования. Перевозка водосодержащих глинобитумных смесей на удаленные участки захоронения отходов требует специального оборудования и транспортных средств. Технологический процесс устройства конструктивных и герметизирующих слоев в захороняемых отходах из водосодержащей глинобитумной смеси сложный и трудоемкий. При этом требуется длительное время для набора прочности и обезвоживания глинобитумной смеси в слоях устраиваемого полигона для захоронения токсичных отходов. Причем все эти работы должны выполняться только в теплое время года, а это непродолжительный период. Поэтому известный способ захоронения токсичных отходов и состав сорбента для их обеззараживания связан с высокой стоимостью этого процесса и изготавливаемого сорбента, с большими трудозатратами и непродолжительным периодом выполняемых работ в течение года, что делает его неэкономичным. Проблема образования и накопления токсичных тяжелых металлов (ТМ) и радиоактивных веществ (РВ), губительно воздействующих на среду обитания людей, обязывает предусматривать защитные мероприятия 2. Различные предприятия, имеющие гальванические производства, ежегодно сбрасывают в окружающую среду огромное количество высокотоксичных тяжелых металлов, таких как хром, никель, свинец, медь, кадмий, цинк, олово и др. Существует проблема обезвреживания осадков сточных вод (ОСВ). Причиной высокого содержания тяжелых металлов в ОСВ является сверхнормативный сброс их промышленными предприятиями в канализационную сеть города. На сооружениях локальной очистки ОСВ образуются шламы, часть которых подвергается механическому обезвоживанию с доведением влажности до 75 по сухому веществу, подлежащих захоронению. После сгорания ТБО образуются шлак и зола с повышенным содержанием в них ТМ,которые относятся к веществамикласса опасности, подлежащие захоронению. Отработанные люминесцентные и дугоразрядные лампы подлежат сбору и перевозке на централизованный комплекс обезвреживания для обезртучивания. В основу технологического процесса положена термическая демеркуризация. Технологией предусматривается нагревание стеклобоя до 500 С с переводом ртути в парообразное состояние с последующей переработкой в товарную продукцию, а обожженный стеклобой - на захоронение. 2 18309 1 2014.06.30 Приборы (устройства) для медицинских исследований, лечения онкологических и эндокринных заболеваний, дезинфекция одноразовых шприцов производятся с применением радиоактивных изотопов. Предприятия, добывающие сырье для полупроводников, пожарные сигнализации тоже дают радиоактивные отходы, и, кроме того, в народном хозяйстве используется большое количество источников ионизирующего излучения, которые после выработки ресурса переходят в разряд радиоактивных отходов, подлежащих обеззараживанию и захоронению. Причем для каждого типа радиоактивных веществ (РВ) необходимы только определенные виды дезактивирующих веществ и особенности среды, которые бы содействовали нейтрализации этих РВ. Известно, что одни РВ хорошо растворяются в органических растворителях, например из нефтепродуктов 3. Другие, относящиеся к щелочно-земельным, сообщают воде щелочную среду, в которой, в частности, нефтяные битумы способны эмульгировать и создавать при этом жидкопластичную фазу, которая будет поглощать ионы РВ. После смешивания с отходами оксид щелочноземельного элемента образует с водой гидрооксид, в результате чего отходы РВ равномерно им адсорбируются. Причем загрязняющие вещества как бы заключены в прочные капсулы. Мицеллы битума не имеют электрического заряда или заряжены отрицательно, тогда как тяжелые металлы обладают положительными зарядами. Молекулы битума будут впитывать в себя частицы ТМ и их ионы 4. Такие уникальные свойства нефтяных битумов позволяют использовать их в качестве сорбента для обеззараживания отходов с тяжелыми металлами и радиоактивными изотопами. Причем битумы следует использовать не кондиционные, а отходы производства. В последнее время с нарастанием ведут работы по реконструкции рулонных кровель на различных зданиях и сооружениях. При этом образуется сотни тысяч тонн битумосодержащих отходов. На заводах, выпускающих рулонные кровельные материалы, также образуются ежегодно огромные объемы технологических отходов с содержанием в них кровельного битума. Аналогичные битумные отходы накапливаются при ремонте и восстановлении битумной изоляции на протяженных трубопроводах, транспортирующих нефть и газ. Эти битумные отходы не утилизируются и дополнительно с другими отходами негативно отражаются на экологии. Между тем, созданные технологии и оборудование 5 для переработки битумных отходов в дисперсный порошок позволяют с большим эффектом использовать его в качестве сорбента для обезвреживания токсичных отходов. Например, сухие смеси из битумного порошка из измельченных отходов с минеральными вяжущими позволяют создать универсальный сорбент, который обладает адсорбционными и ионообменными свойствами. Предлагаемое изобретение позволяет в простых производственных условиях изготавливать этот сорбент с минимальными трудозатратами и стоимостью, применять его всесезонно на удаленных полигонах для захоронения ТМ и РВ. Грунтовая влага по капиллярам будет перемещаться и насыщать водой смачиваемый цемент, создавая условия возникновения химических реакций, и способствовать химосорбции ТМ и РВ из токсичных отходов. Цель изобретения - снижение стоимости, упрощение технологии с созданием условий всесезонности работ, вторичное использование строительных битумных отходов в производстве универсального сорбента. Это достигается способом захоронения токсичных отходов, при котором последовательно сооружают противофильтрационный экран требуемой площади и бортовые стенки полигона, укладывают на противофильтрационный экран армирующую стеклянную или полимерную сетку, на которую рассыпают ровным слоем сухой сорбент, включающий 80-82 измельченных битумосодержащих отходов и цемент, формируя основание полигона укладывают и разравнивают на основании токсичные отходы слоями удобной для обработки механизированными или ручными инструментами высоты с отступом от бортовых стенок полигона и формированием конструктивно-технологического промежутка 3 18309 1 2014.06.30 от 35 до 40 см, пересыпают каждый слой уложенных токсичных отходов сухим сорбентом до заполнения всех пазух и пустот, при этом конструктивно-технологический промежуток засыпают сухим сорбентом вровень с поверхностью отсыпанных токсичных отходов, затем на сорбент, уложенный в конструктивно-технологическом промежутке, укладывают армирующую стеклянную или полимерную сетку для формирования на бортовых стенках полигона террасных контрфорсов и последующего образования сплошной диафрагмы из слоя сорбента над токсичными отходами и конструктивно-технологическим промежутком. Сорбент для захоронения токсичных отходов предлагаемым способом содержит измельченные битумосодержащие отходы фракции 0,075-10,0 мм и цемент М 400 или М 500 при следующем соотношении компонентов, мас.измельченные битумосодержащие отходы 80-82 цемент 18-20. Сущность изобретения поясняется фигурами, где на фиг. 1 изображено сечение полигона для послойного захоронения токсичных отходов 1 - откосы 2 - противофильтрационный экран 3 - стеклянная или полимерная сетка 4 - основание 5 - токсичные отходы 6 - конструктивно-технологический промежуток 7 - сухой сорбент 8 - разделительная диафрагма 9 - террасные контрфорсы на фиг. 2 - мицелла битума с механизмом поглощения ТМ и РВ за счет химосорбции и ионного обмена 10 - мицелла битума 11 - оболочка из масла 12 - смола 13 - ядро из асфальтенов 14 - цемент 15 - тяжелые металлы 16 радиоактивные вещества 17 - химическая реакция. Способ захоронения токсичных отходов и состав сорбента для их обезвреживания осуществляется следующим образом. Сорбент 7, включающий в свой состав измельченные кровельные битумные отходы с мицеллами 10 и цемент 14, приготавливают централизованно с транспортировкой его на полигоны в герметичных мешках, уложенных в контейнеры, или в цементовозах. Состав сорбента 7 изготавливают при следующем соотношении компонентов, мас.измельченные битумосодержащие отходы 80-82 фракции 0,075-10 мм цемент М 400 - М 500 18-20. Такие порошкообразные сорбенты 7 не слеживаются 1,5-2 месяца под проветриваемым навесом. Сухие порошкообразные сорбенты 7 хорошо транспортируются по распределительным рукавам из труб или в специальных контейнерах с механизированной отсыпкой их на захороняемые токсичные отходы. На противофильтрационный экран 2 полигона расстилают армирующую стеклянную или полимерную сетку 3 для восприятия возможных осадочных деформаций противофильтрационного экрана 2. По уложенной сетке 3 устраивают основание 4, отсыпая без уплотнения ровный слой толщиной 10-15 см из сухого сорбента 7. Засыпку сетки 3 и основания 4 выполняют на площади, соответствующей сменной выработке захороняемого объема токсичных отходов 5. Токсичные отходы 5 укладывают на основание 4 слоем высотой, удобной для обработки механизированными и ручными инструментами. Эта высота зависит от габаритов токсичных отходов, физико-механических свойств, степени их опасности, и в целях безопасности работы с ними должны регламентироваться пояснительным сопроводительным документом. Причем загрузка токсичных отходов 5 должна осуществляться с отступом по всему периметру полигона от линии откос 1 - основание 4 на величину 35-40 см с формированием у стенки откоса 1 конструктивно-технологического промежутка 6. Токсичные отходы 5 по ходу отгрузки их на основание 4 пересыпаются сухим сорбентом 7. Одновременно этим же сорбентом 7 заполняют конструктивно-технологический промежуток 6, по которому перемещаются операторы, и уплотняют сорбент 7 вровень с поверхностью отгруженных токсичных отходов 5. Затем на уплотненный сорбент 7 в конструктивно-технологическом 4 18309 1 2014.06.30 промежутке 6 укладывают армирующую стеклянную или полимерную сетку 3 с нахлесткой ее на кромку слоя из токсичных отходов 5. На открытую поверхность из токсичных отходов 5 и на армирующую сетку 3 в конструктивно-технологическом промежутке 6 сплошным слоем 10-15 см рассыпают сухой сорбент 7, формируя разделительную диафрагму 8, над которой сорбент 7 не уплотняется. Следующие верхние ярусы отсыпаемых токсичных отходов с устройством разделительных диафрагм и конструктивно-технологических промежутков у откосов 1 полигона выполняют аналогичным способом. В завершенной стадии в заполненном полигоне все токсичные отходы 5 должны быть полностью заключены между разделительными диафрагмами 8 и ступенчатыми конструктивно-технологическими промежутками 6, формирующими на стенках откосов 1 герметичные и прочные, армированные сеткой 3 террасные контрфорсы 9 (фиг. 1). Надземная часть полигона с токсичными отходами 5 укрывается слоем из сухого сорбента 7 и верхними минеральным изолирующим и дренирующим растительным слоями из известных материалов. Поверхность противофильтрационного экрана 2 и стенка откосов 1, полигона заглубленного в грунт, в результате перемещения грунтовой влаги в порах и капиллярах материалов всегда содержат повышенную влажность, которую предусмотрено использовать в изобретении с пользой для гидратации цемента в сухом сорбенте 7. Процесс капиллярного перемещения влаги характерен для смачиваемых (гидрофильных) материалов, в частности для цемента в сорбенте 7. Эта влага входит в состав структурной решетки сорбента 7 между пересыпанными слоями токсичных отходов 5, в разделительных диафрагмах 8 и в террасных контрфорсах 9 в виде вновь возникающих химических соединений и кристаллогидратов и отличается высоким энергетическим уровнем ионной и молекулярной связи с цементом в сорбенте 7 в различных конструктивных слоях полигона и в самих токсичных отходах 5, создавая прочную каркасную структуру. Формирование цементного каркаса кристаллизационной структуры протекает с возникновением контактов срастания сорбента 7 с веществами из токсичных отходов 5. Гидратация цемента в сорбенте 7 связана с непосредственным процессом тепловыделения в результате химических реакций присоединения воды цементом с образованием гидратов. Величины гидратации и тепловыделения являются прямо пропорциональными,и количество теплоты, выделяющейся при твердении цемента в сорбенте 7, будет пропорционально весу продуктов реакции гидратации. Этот эффект предлагается с пользой использовать при захоронении токсичных отходов 5 с применением сухих сыпучих сорбентов 7 зимой. Причем в толще отгруженных токсичных отходов 5 и сорбента 7 теплота аккумулируется, создавая хорошие условия для гидратации цемента во влажной незамерзающей среде с набором прочности в зимних условиях, продолжая твердеть во влажной среде, сохраняя и наращивая свою прочность. Известно, что сырьем для производства цемента является цементный клинкер, содержащий глинистый компонент с преобладанием того или иного оксида. Так, оксид трехкальциевого алюмината 323(3) 6 активно участвует в процессе твердения,создавая прочную структурную решетку из цемента в захороняемых токсичных отходах,обладающих адсорбционными и ионообменными свойствами 7. Механизм задержания ТМ и РВ может быть объяснен совокупностью одновременно происходящих процессов ионным обменом и сорбцией (химоцорбцией). Ионный (катионный) обмен осуществляется благодаря наличию глинистых частиц в цементе, катионы компенсаторы которых (2, ) обмениваются на катионы токсичных отходов 5. Процесс сорбции осуществляется избирательно, а интенсивность его является функцией площади разделительных диафрагм 8, террасных контрфорсов 9, структурной решетки в пересыпанных слоях токсичных отходов 5 и от концентрации загрязнителей. 5 18309 1 2014.06.30 Известно 4, что некоторые радиоактивные изотопы 16 сообщают воде щелочную реакцию 17, а нефтяные битумы 10 в этой среде способны эмульгировать и переходить в жидкокристаллическую фазу, которая будет способствовать поглощению этих РВ. В данном случае нефтяной битум рассматривается как коллоидная система мицеллярного строения 10 с ядром из асфальтенов 13, стабилизированных смолами 12 в масляной дисперсной среде 11. Асфальтены, составляющие сетку ядра, взаимодействуют друг с другом полярными лиофобными участками через тонкие прослойки дисперсной среды. Мицеллы битума 10 не имеют электрического заряда или заряжены отрицательно, тогда как тяжелые металлы 15 обладают положительными зарядами. Молекулы битума 10, являющиеся основой сорбента 7, будут впитывать в себя ТМ 15 и их ионы, которые станут адсорбироваться на лиофилных поверхностях асфальтенов 13 мицеллы битума 10 и плотно закупориваться под оболочками из смолы 12 и масла 11 (фиг. 2). А оболочка из цемента 14 придает универсальной битумоминеральной смеси (сорбенту 7) в захороняемых токсичных отходах 5 дополнительную прочную структуру и непроницаемую защиту от проникновения загрязнителей во внешнюю среду. Таким образом, в процесс обезвреживания захороненяемых токсичных отходов 5 предлагается вовлечь универсальный сорбент 7 из отходов битума 10 и цемента 14, обладающих каждый сам по себе надежными и долговечными ионообменными свойствами. Предлагаемый способ захоронения токсичных отходов и состав сорбента для их обеззараживания не требует капитальных затрат, ориентирован на использование вторичных битумных отходов, переработанных на известных машинах в дисперсный порошок. Работы по изготовлению сорбента и захоронению токсичных отходов могут выполняться в больших объемах всесезонно за короткий срок с механизацией всех опасных процессов производства. При этом решается проблема безопасного захоронения токсичных отходов с загрязнителями с минимальным расходом кондиционных материалов, что позволит получить большой экономический эффект в народном хозяйстве и решить проблему оздоровления окружающей природной среды. Источники информации 1. Патент РБ 7031, МПК 091/00,219/16, 2005 (прототип). 2. Проблемы больших городов. Обзорная информация. Обезвреживание и утилизация отходов в Москве. - М. МГЦНТИ, 1990. - Вып. 29. - С. 1-28. 3. Григорьев Ю.Г. Памятка населению по радиационной безопасности. - М. Энергоатомиздат, 1990. - 16 с. 4. Патент РБ 4021, МПК 219/34, 2001. 5. Устинов Д.Б. Перспективы применения переработанных кровельных битумных отходов в строительном производстве // Строительная наука и техника. - 2011. -4(37). С. 28-32. 6. Комар А.Г. и др. Технология производства строительных материалов. - М. Высшая школа, 1990. - С. 80. 7. Орлов В.А. Захоронение твердых отходов. Вып. 6/5. с. 1-5. Экспресс-информация. Современное состояние и тенденции развития больших городов в СССР и за рубежом. Вып. 6. - М. МГЦНТИ, 1990. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

Метки: токсичных, сорбента, отходов, обезвреживания, состав, способ, захоронения

Код ссылки

<a href="https://by.patents.su/7-18309-sposob-zahoroneniya-toksichnyh-othodov-i-sostav-sorbenta-dlya-ih-obezvrezhivaniya.html" rel="bookmark" title="База патентов Беларуси">Способ захоронения токсичных отходов и состав сорбента для их обезвреживания</a>

Предыдущий патент: Способ получения магнитной жидкости

Следующий патент: Вычислительное устройство по модулю три

Случайный патент: Композиция для изготовления фрикционного материала