Способ получения с помощью лазера тонко- и ультрадисперсных порошков, в частности, нанодисперсных, и установка для его реализации

Номер патента: 12548

Опубликовано: 30.10.2009

Авторы: Хроленок Валерий Васильевич, Белявин Климентий Евгеньевич, Кузнечик Олег Ольгердович, Минько Дмитрий Вацлавович, Быков Руслан Павлович, Гафо Юрий Натанович

Текст

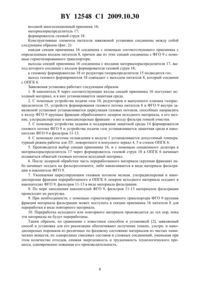

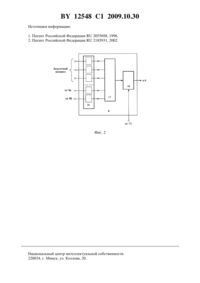

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ С ПОМОЩЬЮ ЛАЗЕРА ТОНКОИ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ, В ЧАСТНОСТИ НАНОДИСПЕРСНЫХ, И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Быков Руслан Павлович Гафо Юрий Натанович Кузнечик Олег Ольгердович Минько Дмитрий Вацлавович Хроленок Валерий Васильевич Белявин Климентий Евгеньевич(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) 1. Способ получения тонко- и ультрадисперсных порошков, в частности нанодисперсных, из различного по фазовому состоянию материала из чистого химического вещества и/или однородного смесевого состава, и/или сложного соединения, при котором обжимают газовым потоком исходный материал и подают непрерывно в протяженную зону лазерного 12548 1 2009.10.30 воздействия через газовый поток, прошедший лазерное воздействие, пропускают дополнительный газовый поток, формирующий область пониженного давления в зоне лазерного воздействия, формируют объединенный газовый поток, направляющий на фильтрацию конденсируемое вещество, которое разделяют в защитной газовой или жидкостной среде на порошки грубо-, тонко-, ультра- и нанодисперсной фракций делят прошедший фильтрацию объединенный газовый поток на два очищенных, один из которых направляют на обжатие подаваемого материала, а другой - на формирование области пониженного давления возвращают грубодисперсионный и не удовлетворяющие заданному фракционному составу порошки и материал, не подвергшийся испарению, в зону лазерного воздействия на повторную обработку. 2. Способ по п. 1, отличающийся тем, что в зону лазерного воздействия непрерывно подают сплошной и/или пористый, и/или сыпучий, и/или волокнистый твердотельный,и/или жидкий исходный материал. 3. Установка получения тонко- и ультрадисперсных порошков, в частности нанодисперсных, из различного по фазовому состоянию материала из чистого химического вещества и/или однородного смесевого состава, и/или сложного соединения, содержащая герметизированный питатель, выход которого соединен с входом оптически прозрачной герметизированной камеры, выход которой соединен с первым входом герметизированного бокса, выполненного со входами, расположенными напротив выходов герметизированный защитный модуль с системой газового охлаждения, через который без нарушения герметичности проходит камера, содержащий объектив, в фокусе которого установлено лазерное устройство коническое и поворотное зеркала со сквозными отверстиями, через которые проходит камера, причем поворотное зеркало расположено напротив объектива и повернуто относительно конического зеркала таким образом, что прошедшее через объектив от лазерного устройства излучение формирует на выходе камеры на ее центральной оптической оси из сходящихся лазерных лучей протяженную зону их пересечений, которая пересекается в герметизированном боксе с газовым потоком, формируемым устройством подачи газа, выход которого соединен со вторым входом бокса, первый выход которого соединен со входом фильтра грубой очистки, выполненного с формирователем газового потока, герметизированным накопителем, механизмом выгрузки содержимого,герметизированным транспортером с раздельной подачей скопившегося перед фильтрующим элементом фильтра и после него содержимого, причем выходы транспортера соединены с соответствующими входами питателя а второй - последовательно с фильтрами тонкой, ультра- и нанодисперсной очистки, выполненными с соответствующими герметизированными накопителями и механизмами выгрузки из них содержимого, причем фильтры соединены с устройством задания и поддержания защитной среды в накопителях для материала фильтрации подключенный к устройству газовой вытяжки нанодисперсного фильтра газораспределитель, выполненный с выпускным клапаном, на выходе которого установлен глушитель шума, и двумя редукторами, один из которых соединен с фильтром грубой очистки, а другойс соответствующим входом питателя. 4. Установка по п. 3, отличающаяся тем, что герметизированный питатель выполнен с входным многосекционным приемником, каждая секция которого содержит устройство задания и поддержания защитной атмосферы, устройство дозированной подачи сплошного и/или пористого, и/или сыпучего, и/или волокнистого твердотельного, и/или жидкого исходного материала и соединена с соответствующим входом питателя материалораспределителем, соединенным входами с соответствующими выходами приемника, а выходом с входом формирователя газовой струи, выполненным с устройством для подвода газа и выходом, совпадающим с общим выходом питателя. 12548 1 2009.10.30 Изобретение относится к способам и устройствам получения тонких, ультра- и нанодисперсных нанопорошков из материалов чистых химических веществ, их однородных смесевых составов и сложных соединений. Известен способ 1 получения порошков из твердотельных материалов, состоящих из чистых химических веществ, их однородных смесевых составов и сложных соединений сложных соединений и смесевых составов, путем испарения в фокальной плоскости лазера, конденсации в газовом потоке испаренного вещества и осаждения из него порошка, а также установка 1 для реализации этого способа 1, содержащая лазерное устройство(ЛУ), объектив и устройство подачи газа. В этом способе и установке для его реализации отсутствуют следующие возможности формирования протяженной зоны пересечения лучей лазера и непрерывной подачи в нее исходного материала создания рядом с этой зоной области пониженного давления, способствующей конденсации тонких, ультра- и нанодисперсных порошков фильтрации в защитной газовой или жидкостной среде и сортировки тонких, ультра- и нанодисперсных порошков возврата в зону лазерного воздействия используемого газового потока и материала,прошедшего лазерную обработку, включая порошок, не удовлетворяющий заданному фракционному составу. Из-за недостатка возможностей использование известного способа и установки для его реализации 1 в условиях производства тонкодисперсных, ультрадисперсных и нанодисперсных порошков приведет к повышенному расходу энергии, газа и материала, его ограничению из-за взаимодействия с воздухом по химическому, структурному и фазовому составам, а также к ограничению по химическому и фракционному составам конечного продукта - порошка. Ограничения по химическому и фракционному составам порошка обусловлены не только взаимодействием с воздухом, при котором может появляться побочный химический продукт, но и вероятностью образования конгломератов из-за механического контакта частиц порошка. Из-за недостатка возможностей и существующих ограничений основанные с помощью известного способа и установки 1 процессы получения тонкодисперсных, ультра- и нанодисперсных порошков являются трудоемкими, энергоемкими и низкопроизводительными с повышенным содержанием отходов и применимы для материалов и фракционных составов, не образующих конгломератов и побочных продуктов при взаимодействии с воздухом. Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является способ 2 получения нанодисперсных порошков из твердотельных материалов из сложных соединений и смесевых составов путем лазерного испарения,конденсации в газовом потоке получаемого вещества и фильтрации из него нанодисперсного порошка, а также установка 2 для его реализации, содержащая оптически прозрачную камеру (ОПГК), ЛУ, нанодисперсный фильтр с герметизированным накопителем,подключенное к нему устройство газовой вытяжки и устройство подачи газа. Известные способ и установка 2, по отношению к способу и установке 1, позволяют расширить возможность получения порошков только по одному показателю - фильтрации нанопорошков. Осуществляемые с их помощью технологические процессы получения тонкодисперсных, ультрадисперсных и нанодисперсных порошков являются трудоемкими, энергоемкими и низкопроизводительными с повышенным содержанием отходов и применимы для химических и фракционных составов материалов, не образующих конгломератов и побочных химических продуктов при взаимодействии с воздухом. Задача, на решение которой направлено заявляемое изобретение, заключается в создании способа получения тонких, ультрадисперсных и нанодисперсных порошков из различных по фазовому состоянию материалов из чистых химических веществ, их одно 3 12548 1 2009.10.30 родных смесевых составов и сложных соединений, а также установки для реализации этого способа, обеспечивающего уменьшение количества получаемых отходов, снижающего энергоемкость и трудоемкость технологического процесса с одновременным повышением его производительности. Технический результат достигается тем, что в заявляемом способе получения тонких,ультрадисперсных и нанодисперсных порошков из различных по фазовому состоянию материалов из чистых химических веществ, их однородных смесевых составов и сложных соединений 1) исходный материал обжимают газовым потоком и непрерывно подают в протяженную зону лазерного воздействия, рядом с которой пропускают дополнительный газовый поток, пересекающий первый таким образом, что в зоне лазерного воздействия возникает область пониженного давления и при этом формируется объединенный газовый поток,направляющий на фильтрацию конденсируемое вещество, которое сортируют в защитной газовой или жидкостной среде на порошки грубой, тонкой, ультра- и нанодисперсной фракции, делят прошедший фильтрацию объединенный газовый поток на два очищенных,один из которых направляют на обжатие подаваемого материала, а другой - на возникновение области пониженного давления, возвращают порошки грубой фракции и материал,не подвергшиеся испарению, а также порошки, не удовлетворяющие заданному фракционному составу, в зону лазерного воздействия на повторную обработку 2) в зону лазерного воздействия непрерывно подают не только сплошной, но также пористый, сыпучий и волокнистый твердотельный или жидкий материал. Технический результат достигается тем, что заявляемая установка получения нанопорошков сложных соединений и смесевых составов, содержащая ОПГК, ЛУ, устройство подачи газа, нанодисперсный фильтр, снабженный герметизированным накопителем и механизмом выгрузки содержимого, а также устройством газовой вытяжки, содержит 3) герметизированный питатель, выход которого соединен с входом ОПГК, герметизированный бокс, снабженный попарно расположенными друг напротив друга двумя входами и двумя выходами, причем к одному из входов подключено устройство подачи газа,а к другому - выход ОПГК, снабженный системой газового охлаждения герметизированный защитный модуль, через который без нарушения герметичности проходит ОПГК, а также расположенные внутри модуля объектив, в фокусе которого установлен ЛУ, коническое и поворотное зеркала со сквозными отверстиями, через которые проходит ОПГК,причем поворотное зеркало расположено напротив объектива и повернуто относительно конического зеркала таким образом, что прошедший через объектив от ЛУ лазер формирует на выходе ОПГК на ее центральной оптической оси из сходящихся лазерных лучей протяженную зону их пересечений, которая пересекается в герметизированном боксе под некоторым углом с газовым потоком, формируемым устройством подачи газа, подключенный к одному из выходов герметизированного бокса, расположенного напротив выхода ОПГК, фильтр грубой очистки (ФГО), снабженный формирователем газового потока,герметизированным накопителем, механизмом выгрузки содержимого, а также герметизированным транспортером с раздельной подачей скопившегося перед фильтрующим элементом ФГО и после него содержимого, причем выходы транспортера соединены с соответствующими входами питателя, последовательно включенные друг за другом между другим выходом бокса и нанодисперсным фильтром фильтры тонкой и ультрадисперсной очистки, снабженные соответствующими герметизированными накопителями и механизмами выгрузки из них содержимого, подключенное к нанодисперсному фильтру, а также к фильтрам тонкой и ультрадисперсной очистки устройство задания и поддержания защитной среды в накопителях для материала фильтрации, подключенный к устройству газовой вытяжки нанодисперсного фильтра газораспределитель, снабженный выпускным клапаном, на выходе которого установлен глушитель шума, и двумя редукторами, один из которых соединен с ФГО, а другой - с соответствующим входом питателя 4 12548 1 2009.10.30 4) герметизированный питатель внутри себя содержит входной многосекционный приемник, каждая секция которого снабжена устройством задания и поддержания защитной атмосферы, а также дозированной подачи либо жидкого, либо пористого, либо сплошного,либо сыпучего материалов и соединена с соответствующим входом питателя, а также материалораспределитель, подключенный входами к соответствующим выходам приемника,подключенный к выходу распределителя, снабженный устройством для подвода газа формирователь газовой струи, выход которого совпадает с общим выходом питателя. На фиг. 1 представлена блок-схема заявляемой установки получения нанопорошков сложных соединений и смесевых составов. Заявляемая установка содержит следующие конструктивные элементы 1 - герметизированный модуль 2 - ЛУ 3 - объектив 4 - поворотное зеркало 5 - коническое зеркало 6 - ОПГК 7 - герметизированный бокс 8 - герметизированный питатель 9 - ФГО 10 - устройство подачи газа 11 - фильтр тонкой очистки 12 - фильтр ультрадисперсной очистки 13 - нанодисперсный фильтр 14 - устройство задания и поддержания защитной среды 15 - газораспределитель. Конструктивные элементы заявляемой установки взаимно расположены и связаны между собой следующим образом (фиг. 1) не нарушая герметичности модуля 1, через него и расположенные в нем зеркала 4, 5 проходит ОПГК 6 внутри модуля 1 в фокусе объектива 3 расположено ЛУ 2 зеркала 4, 5 и объектив 3 расположены относительно друг друга и ОПГК таким образом, что с помощью ЛУ 2 формируются на выходе ОПГК 6 на ее центральной оптической оси из сходящихся лазерных лучей протяженная зона их пересечений, которая пересекается в боксе 7 под некоторым углом с газовым потоком, формируемым устройством подачи газа 10 вход ОПГК 6 соединен с выходом питателя 8, а выход ОПГК 6 - с одним из входов бокса 7, расположенным напротив выхода, к которому присоединен вход ФГО 9 выходы герметизированного транспортера ФГО 9 с раздельной подачей скопившегося перед фильтрующим элементом и после него содержимого соединены с соответствующими входами питателя 7 устройство подачи газа 10 соединено с другим входом бокса 7, расположенным напротив выхода, к которому подсоединен вход фильтра тонкой очистки 11 устройство задания и поддержания защитной среды 14 своими соответствующими выходами соединено с герметизированными накопителями фильтров 11-13 выход фильтра тонкой очистки соединен с входом фильтра ультрадисперсной очистки 12, выход которого соединен с входом нанодисперсного фильтра 13, выход которого соединен с входом газораспределителя 15 выходы газораспределителя 15 соединены с соответствующими входами формирователей газовой струи питателя 8 и ФГО 9. Представленный на фиг. 2 питатель заявляемой установки содержит следующие конструктивные элементы 5 12548 1 2009.10.30 входной многосекционный приемник 16 материалораспределитель 17 формирователь газовой струи 18. Конструктивные элементы питателя заявляемой установки соединены между собой следующим образом (фиг. 2) каждая секция приемника 16 соединена с помощью соответствующего приемника с определенным входом питателя 8, причем две из этих секций соединены с ФГО 9 с помощью герметизированного транспортера выходы секций приемника 16 соединены с входами материалораспределителя 17, выход которого соединен с входом формирователя газовой струи 18 к газовому формирователю 18 от редуктора газораспределителя 15 подводится газ выход газового формирователя 18 совпадает с выходом питателя 8, который соединен с ОПГК 6. Заявляемая установка работает следующим образом. 1. В накопитель 8 через соответствующие входы секций приемника 16 поступает исходный материал, и в них устанавливается защитная среда. 2. С помощью устройства подачи газа 10, редукторов и выпускного клапана газораспределителя 15, устройств формирования газового потока питателя 8 и ФГО 9 внутри заявляемой установки устанавливается циркуляция газовых потоков, способных направлять к входу ФГО 9 крупные фракции обработанного лазером исходного материала, а его мелкие, ультрадисперсные и нанодисперсные фракции - к входу фильтра тонкой очистки. 3. С помощью устройства задания и поддержания защитной среды 14 формирователя газового потока ФГО 9 и устройства подачи газа устанавливается защитная среда в накопителях ФГО 9 и фильтров 11-13. 4. С помощью системы охлаждения в модуле 1 устанавливается допустимый температурный режим работы для ЛУ, поворотного и конусного зеркал 4, 5 и стенок ОПГК 6. 5. Производится выбор секции приемника 16, и с помощью секционного дозатора в материалораспределитель 17 через формирователь газовой струи 18 в ОПГК 6 начинает подаваться обжатый газовым потоком исходный материал. 6. После лазерной обработки часть переработанного материала (крупная фракция) либо начинает оседать на фильтроэлементе, либо накапливается в виде материала фильтрации в накопителе ФГО 9. 7. Увлекаемая циркулирующим газовым потоком мелкая, ультрадисперсная и нанодисперсная фракции переработанного в ОПГК 6 лазером исходного материала оседают в накопителях ФГО 9, фильтров 11-13 в виде материала фильтрации. 8. По мере заполнения накопителей ФГО 9, фильтров 11-13 материалом фильтрации происходит их разгрузка. 9. При необходимости, с помощью герметизированного транспортера ФГО 9 крупная фракция материала фильтрации может поступать в секции приемника 16 питателя 8 для переработки в виде повторного материала. 10. Переработка исходного или повторного материала производится до тех пор, пока эти материалы не будут переработаны. Таким образом, по сравнению с известным способом и установкой 2, заявляемый способ и установка для его реализации обеспечивают получение тонких, ультра- и нанодисперсных порошков из различных по фазовому состоянию материалов из чистых химических веществ, их однородных смесевых составов и сложных соединений, уменьшая при этом количество отходов, снижая энергоемкость и трудоемкость технологического процесса, одновременно повышая его производительность. 12548 1 2009.10.30 Источники информации 1. Патент Российской Федерации 2055698, 1996. 2. Патент Российской Федерации 2185931, 2002. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: B22F 9/02

Метки: способ, ультрадисперсных, нанодисперсных, получения, порошков, тонко, помощью, лазера, частности, реализации, установка

Код ссылки

<a href="https://by.patents.su/7-12548-sposob-polucheniya-s-pomoshhyu-lazera-tonko-i-ultradispersnyh-poroshkov-v-chastnosti-nanodispersnyh-i-ustanovka-dlya-ego-realizacii.html" rel="bookmark" title="База патентов Беларуси">Способ получения с помощью лазера тонко- и ультрадисперсных порошков, в частности, нанодисперсных, и установка для его реализации</a>

Предыдущий патент: Фотоэмиссионное устройство для измерения температуры поверхности нагретого тела при быстропротекающих тепловых процессах

Следующий патент: Фотоэмиссионное устройство для измерения температуры поверхности нагретого тела при быстропротекающих тепловых процессах

Случайный патент: Устройство к буртоукладочной машине для обработки корнеплодов свеклы жидким биологическим препаратом