Устройство для регистрации параметров установки для ремонта скважин

Номер патента: U 829

Опубликовано: 30.03.2003

Авторы: Гришин Сергей Александрович, Шуригин Геннадий Михайлович, Тавстуха Сергей Михайлович, Груздилович Леонид Михайлович

Текст

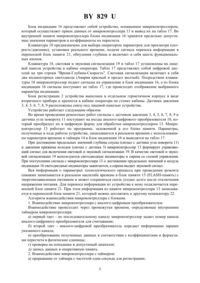

НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ПАРАМЕТРОВ УСТАНОВКИ ДЛЯ РЕМОНТА СКВАЖИН(71) Заявитель Белорусский фонд развития и поддержки изобретательства и рационализации(72) Авторы Груздилович Леонид Михайлович Шуригин Геннадий Михайлович Тавстуха Сергей Михайлович Гришин Сергей Александрович(73) Патентообладатель Белорусский фонд развития и поддержки изобретательства и рационализации(57) Устройство для регистрации параметров установки для ремонта скважин, содержащее блок питания, переносной блок памяти, блок измерения, включающий датчик измерения перемещения трубы и блок регистрации, включающий аналого-цифровой преобразователь, световую и звуковую сигнализацию, блок индикации, табло и микроконтроллер, выходы которого соединены с таймером и блоком памяти, причем датчик измерения перемещения трубы соединен с входом аналого-цифрового преобразователя, выход которого соединен с входом-выходом микроконтроллера, а выходы микроконтроллера соединены с блоком индикации и переносным блоком памяти, отличающееся тем, что оно содержит клавиатуру, вход которой соединен с блоком индикации, причем один выход блока индикации соединен со световой и звуковой сигнализацией, а другой выход блока индикации соединен с табло, при этом блок измерения дополнительно включает в себя датчик устьевого давления, датчики давления прижима колодок,датчики давления веса легкой и тяжелой трубы, датчик давления технологической жидкости,датчик давления натяжения цепи, датчик учета моторочасов, выходы которых соединены с входом аналого-цифрового преобразователя, а в качестве датчика измерения перемещения трубы используют датчик угла поворота, соединенный с блоком питания.(56) 1. А.с. СССР 1544960, МПК Е 21 В 47/00, 23.02.1990. 2. Патент РФ 2168624 от 23.11.1999 г., МПК 7 Е 21 В 47/04, опубл. Бюл.16 от 10.06.2001 (прототип). Полезная модель относится к нефтегазовой промышленности и предназначена для использования в установках по ремонту скважин с безмуфтовой длинномерной трубой в системе автоматического сбора, регистрации и хранения информации о работе устройства. Известно устройство для измерения глубины спуска объекта при спускоподъемных операциях в скважине, содержащее лебедку с барабаном, на котором расположен гибкий орган, блок перемещения гибкого органа, состоящего из датчика перемещения гибкого органа и измерения силы его натяжения. Устройство содержит также усилитель, блок питания, контроллер, первый вход-выход которого соединен с входом-выходом аналогоцифрового преобразователя, блок задания предельных значений контролируемых параметров, выход которого соединен с входом-выходом контроллера. Контроллер соединен с блоком индикации, блоком световой и звуковой сигнализации 1. Известное устройство позволяет фиксировать в блоке памяти суммарную информацию о замерах глубины спуска оборудования, инструмента, приборов, расположенных на канате, однако блок измерения и перемещения каната не может быть использован для измерения длины и направления движения безмуфтовых длинномерных труб. Кроме того,устройство сложно в исполнении и не обладает достаточной надежностью в работе. Наиболее близким техническим решением к заявляемой полезной модели является устройство для измерения глубины спуска объекта при спускоподъемных операциях в скважине. Устройство содержит лебедку с барабаном, на котором расположен гибкий орган, усилитель, блок питания, блок измерения перемещения и силы натяжения гибкого органа, контроллер, аналого-цифровой преобразователь, блок задания предельных значений контролируемых параметров, выход которого соединен с входом контроллера, блок световой и звуковой сигнализации и блок индикации. В устройство введены блок коррекции нелинейности датчика измерения силы натяжения гибкого органа, блок тарировочной памяти, переносной блок памяти, искробезопасный блок и табло. Удерживающий механизм выполнен в виде направляющей, один конец которой подвижно связан с лебедкой, а другой конец жестко связан с блоком измерения перемещения и силы натяжения гибкого органа. Один из выходов последнего через искробезопасный блок связан с усилителем, а два других выхода через искробезопасный блок связаны с входами контроллера. Выход усилителя соединен с входом аналого-цифрового преобразователя. Посредством входоввыходов контроллер соединен с аналого-цифровым преобразователем, блоком коррекции нелинейности датчика измерения силы натяжения гибкого органа, с переносным блоком памяти и с блоком тарировочной памяти. Выходы контроллера соединены с входами блока световой и звуковой сигнализации, блока индикации и через искробезопасный блок с табло. Блок измерения перемещения и силы натяжения гибкого органа состоит из двух элементов, один из которых измеряет силу натяжения, а другой отслеживает перемещение каната. Блок может быть выполнен в виде подвижных роликов, размещенных на подвижном гибком органе в месте его перегиба, в виде индуктивного датчика с возможностью фиксации его относительно подвижного гибкого органа, а также в виде оптоэлектронного датчика с возможностью фиксации его относительно подвижного гибкого органа. Переносной блок памяти выполнен в виде удаленного устройства, связь с которым осуществляется с помощью проводной линии или радиоканала 2. Известное устройство позволяет производить расчет удлинения колонны труб от собственной нагрузки и нагрузки подсоединенного к ней оборудования, повышает точность 829 измерения глубины спуска колонны труб, а также предотвращает аварийные ситуации и повышает безопасность работы за счет измерения силы натяжения труб. Однако известное устройство имеет ограниченные функциональные возможности и не может быть использовано в установках для ремонта скважин с безмуфтовыми длинномерными трубами (БДТ), так как количество регистрируемых параметров (глубина спуска и сила натяжения) недостаточно для исключения аварийных ситуаций при ремонте скважин. Выбор параметров технологического процесса для контроля и регистрации, характеризующих работу установки для ремонта скважин с БДТ, определяется в соответствии с Правилами безопасности в нефтяной и газовой промышленности РД 08-200-98 п. 3.3.17. Они включают в себя дополнительно такие параметры, как давление прижима колодок,давление на устье скважины, давление веса легкой и тяжелой труб и т.д. Известное устройство не обеспечивает также расчета такого технологического параметра, как скорость движения трубы. Кроме того, блок измерения перемещения и силы натяжения гибкого органа, выполненный в виде подвижных роликов, размещенных на подвижном гибком органе в месте его перегиба, а также в виде индуктивного или оптоэлектронного датчиков, не может быть использован для измерения длины и направления перемещения безмуфтовой длинномерной трубы. Задача, решаемая полезной моделью, - расширение функциональных возможностей устройства путем обеспечения регистрации и контроля всех параметров технологического процесса, необходимых для безопасной работы установки для ремонта скважин. Поставленная задача достигается тем, что в устройстве для регистрации параметров установки для ремонта скважин, содержащем блок питания, переносной блок памяти,блок измерения, включающий датчик измерения перемещения трубы и блок регистрации,содержащий аналого-цифровой преобразователь, блок индикации, световую и звуковую сигнализации, табло и микроконтроллер, первый вход-выход которого соединен с входом-выходом аналого-цифрового преобразователя, а второй выход - с блоком индикации. Переносной блок памяти соединен с третьим выходом микроконтроллера, а блок измерения содержит дополнительно три датчика давления прижима колодок, датчик устьевого давления, датчики давления веса легкой и тяжелой трубы, датчик учета влияния давления насоса гидросистемы работы оборудования (датчик учета моторочасов), датчик давления технологической жидкости, датчик давления натяжения цепи, выходы которых соединены с входом аналого-цифрового преобразователя. Один выход блока индикации соединен со световой и звуковой сигнализацией, а другой - с табло. Устройство снабжено клавиатурой, выход которой соединен с входом блока индикации. В качестве датчика измерения перемещения безмуфтовой длинномерной трубы используют датчик угла поворота, соединенный с блоком питания. Благодаря тому, что блок измерения устройства включает в себя 3 датчика давления прижима колодок, датчик устьевого давления, датчики давления веса легкой и тяжелой трубы, датчик учета влияния давления насоса гидросистемы работы оборудования (датчик учета моторочасов), датчик давления технологической жидкости, а также датчик угла поворота, обеспечивается получение необходимых показателей о проведении ремонтнотехнологических работ на скважине, что позволяет наиболее полно охарактеризовать проведение ремонтных работ на скважине и находящегося в ней оборудования. Предложенное конструктивное выполнение блока регистрации сигналов обеспечивает прохождение и обработку сигналов из блока измерения, их автоматическую регистрацию,вывод на табло данных о давлении, скорости движения БДТ и перенос данных на внешний компьютер, где происходит программная обработка информации, что обеспечивает не только качественную оценку работы ремонтного оборудования на скважине, но и оперативность контроля. Соединение блока индикации с клавиатурой позволяет оператору выбирать необходимые параметры контроля и осуществлять их просмотр. 3 829 Автоматическая регистрация данных, а также наличие световой и звуковой сигнализации, которая срабатывает при достижении предельных значений по глубине спуска оборудования (50 м) и давления прижима колодок (140 атм) облегчают оператору контроль за проведением ремонтных работ на скважине и тем самым позволяют исключить опасные работы в зоне движущихся частей. Благодаря многофункциональности устройства появилась возможность вести прямой контроль за работой установки, повысить достоверность и оперативно установить причины неисправности оборудования. На чертеже представлена функциональная блок-схема заявляемого устройства. Устройство для регистрации параметров установки для ремонта скважин состоит из блока измерения 1 и блока регистрации сигналов 2. Блок измерения 1 включает в себя три датчика давления прижима колодок 3, датчик давления натяжения цепи 4, датчик устьевого давления 5, датчик давления веса легкой трубы 6, датчик давления веса тяжелой трубы 7, датчик учета влияния давления насоса гидросистемы рабочего оборудования 8 (датчик учета моторочасов) и датчик давления технологической жидкости 9. Датчики давления 3,4, 5, 6, 7, 8, 9 подсоединены в соответствующие гидролинии, а их электрические выходы подсоединены к соответствующим входам аналого-цифрового преобразователя 10 блока регистрации 2. В измерительный блок 1 входит также датчик угла поворота 11, установленный на укладывателе барабана с безмуфтовой длинномерной трубой и определяющий перемещение длинномерной безмуфтовой трубы по повороту мерного колеса. Датчик угла поворота 11 представляет собой устройство для преобразования угла поворота вала датчика в электрические сигналы, пропорциональные синусу и косинусу этого угла. Выход датчика угла поворота 11 соединен с аналого-цифровым преобразователем 10, а вход с блоком питания 12. Блок регистрации сигналов 2 включает в себя аналого-цифровой преобразователь 10,микроконтроллер 13, таймер 14, блок памяти 15 (-память), блок индикации 16,табло 17, клавиатуру 18, а также световую и звуковую сигнализацию 19. Выходы аналогоцифрового преобразователя 10 соединены с входом микроконтроллера 13. Первый выход микроконтроллера 13 соединен с таймером 14, а второй выход микроконтроллера 13 соединен с блоком памяти 15. Третий выход микроконтроллера 13 соединен с входом блока индикации 16, выход которого соединен с входом табло 17 и световой и звуковой сигнализацией 19. Выход клавиатуры 18 подключен к входу блока индикации 16. Выходы датчиков давления 3, 4, 5, 6, 7, 8, 9 и датчика угла поворота 11 присоединены к соответствующим входам аналого-цифрового преобразователя 10, который преобразует аналоговые сигналы с датчиков давления 3, 4, 5, 6, 7, 8, 9 и датчика угла поворота 11 в цифровую форму для обработки микроконтроллером 13. Микроконтроллер 13(Г 8951) осуществляет прием и обработку информации, поступающей с датчиков давления 3, 4, 5, 6, 7 ,8, 9 и с датчика угла поворота 11, производит расчет параметра скорости движения трубы и записывает информацию с последующим отображением в соответствии с заданной программой в цифровом виде в блоке индикации 16. Преобразование и формирование управляющих воздействий в микроконтроллере 13 осуществляется по программе,заложенной в его внутреннюю память. Оперативная память микроконтроллера 13 хранит значения параметров, полученные в ходе работы устройства. Для исключения аварийных ситуаций при проведении спускоподъемных операций на скважине в память микроконтроллера 13 заносятся также предельные значения по параметру давления прижима колодок (140 атм) и глубине спуска (50 м). Микроконтроллер 13 соединен с таймером 14,который обеспечивает запись значения глубины спуска, скорости движения трубы и давления с привязкой к реальному времени. Блок регистрации 2 оснащен последовательным портом 20, через который подключается переносной блок памяти 21 и может быть подключен внешний компьютер 22. 829 Блок индикации 16 представляет собой устройство, оснащенное микроконтроллером,который осуществляет прием данных от микроконтроллера 13 и вывод их на табло 17. Во внутренней памяти микроконтроллера блока индикации 16 хранятся предельно допустимые значения параметров и коэффициенты их пересчета. Клавиатура 18 предназначена для выбора оператором параметров для просмотра (скорость/давление), установки реального времени, подачи сигнала переноса информации в переносной блок памяти 21, обнуления глубины и включает в себя шесть функциональных кнопок. Клавиатура 18, световая и звуковая сигнализация 19 и табло 17 установлены на лицевой панели устройства в кабине оператора. Табло 17 представляет собой цифровой дисплей на три строки Время-Глубина-Скорость. Световая сигнализация включает в себя два индикаторных светодиода (Авария красный и предел желтый). Посредством клавиатуры 18 микроконтроллер подает сигналы на управление в блок индикации 16, а из блока индикации 16 сигналы поступают на табло 17, где происходит отображение выбранного параметра индикации. Блок регистрации 2 устройства выполнен в отдельном герметичном корпусе в виде вторичного прибора и крепится в кабине оператора на стенке кабины. Датчики давления 3, 4, 5, 6, 7, 8, 9 расположены снизу под лицевой панелью устройства. Устройство работает следующим образом. Во время проведения ремонтных работ сигналы с датчиков давления 3, 4, 5, 6, 7, 8, 9 и датчика угла поворота 11 поступают на входы аналого-цифрового преобразователя 10, который преобразует их в цифровую форму для обработки микроконтроллером 13. Микроконтроллер 13 работает по программе, заложенной в его блоке памяти. Параметры,полученные в ходе работы устройства, записываются в реальном времени с использованием параметров времени и таймера 14 в блок индикации 16 и выводятся на табло 17. При достижении предельных значений глубины спуска (сигнал с датчика угла поворота 11) и давления прижима колодок (сигнал с датчика 3) микроконтроллер 13 формирует управляющий сигнал для включения световой и звуковой сигнализации 19. В качестве световой и звуковой сигнализации 19 используются светодиодные индикаторы и сирена со схемой управления. При поступлении сигнала с микроконтроллера 13 о достижении предельных значений в модуль индикации 16 светодиодные индикаторы зажигаются, а сирена выдает звуковой сигнал. Вся информация о параметрах технологического процесса при проведении ремонта скважин записывается в реальном масштабе времени в блок памяти 15 (-память) с энергонезависимым питанием и может сохраняться сколь угодно долго после отключения напряжения питания. Для переноса информации из устройства к нему подключается переносной блок памяти 21. При этом информация из памяти микроконтроллера 13 записывается в переносной блок памяти 21, который можно доставлять к другому компьютеру 22. Алгоритм взаимодействия микроконтроллера с блоками 1. Взаимодействие микроконтроллера с аналого-цифровым преобразователем. Взаимодействие происходит через промежутки времени, определяемые внутренним таймером микроконтроллера а) первый такт - по последовательному каналу микроконтроллер задает номер канала аналого-цифрового преобразователя для считывания б) второй такт - аналого-цифровой преобразователь передает информацию заранее указанного канала в) преобразование полученных данных в соответствии с коэффициентами и формулами пересчета в физические единицы г) проверка на попадание в допустимый диапазон д) запись данных в оперативную память. 2. Взаимодействие микроконтроллера с таймером а) прерывание от таймера с частотой одна секунда для регистрации 5 829 б) считывание реального времени в) перенос данных из оперативной памяти во -память с привязкой к реальному времени. 3. Взаимодействие микроконтроллера с блоком индикации а) передача микроконтроллером данных для вывода на индикаторы б) передача микроконтроллером сигналов для включения (отключения) звуковой и световой сигнализации в) передача микроконтроллером сигнала для считывания из -памяти блока индикации коэффициентов пересчета г) считывание коэффициентов д) передача блоком индикации сигнала установки нового реального времени и его значение. 4. Взаимодействие микроконтроллера с переносным блоком памяти а) определение микроконтроллером наличия переносного блока памяти б) копирование информации из -памяти микроконтроллера во - память переносного блока памяти. Вся полученная информация о работе установки для ремонта скважин посредством переносного блока памяти может быть выведена на компьютер, где с помощью заданной программы осуществляется построение и просмотр графиков давлений, поиск заданных значений величин, просмотр информации о количестве спуско-подъемов, построение протоколов работы установки. Заявленное устройство для регистрации и контроля параметров установки для ремонта скважин обеспечивает расширение функциональных возможностей по сравнению с известными аналогами, так как оно впервые обеспечивает одновременно запись технологических показателей давления прижима колодок, давления технологической жидкости, давления натяжения цепи, устьевого давления, давления веса легкой и тяжелой трубы, учета моторочасов расчет параметров глубины спуска-подъема и скорости движения трубы учет реального времени вывод на индикаторное табло времени, глубины спуска-подъема и скорости движения трубы контроль достижения и превышения предельных значений глубины погружения и давления прижима колодок БДТ. Устройство имеет 25 каналов для записи необходимых технологических параметров, а время работы устройства рассчитано на 12 часов непрерывной работы. При необходимости количество параметров и время непрерывной работы устройства могут быть увеличены. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: E21B 19/08

Метки: скважин, установки, регистрации, устройство, ремонта, параметров

Код ссылки

<a href="https://by.patents.su/6-u829-ustrojjstvo-dlya-registracii-parametrov-ustanovki-dlya-remonta-skvazhin.html" rel="bookmark" title="База патентов Беларуси">Устройство для регистрации параметров установки для ремонта скважин</a>

Предыдущий патент: Плунжер штангового глубинного насоса

Следующий патент: Устройство для контроля параметров лазерного поля управления информационного канала

Случайный патент: Декоративная подставка для демонстрации голограмм