Прокладка двигателя внутреннего сгорания

Номер патента: U 4017

Опубликовано: 30.12.2007

Авторы: Соколов Владимир Николаевич, Петухов Арнольд Александрович

Текст

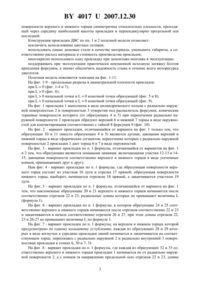

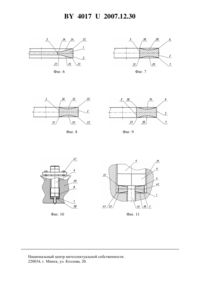

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПРОКЛАДКА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ(71) Заявитель Производственное республиканское унитарное предприятие Минский моторный завод(72) Авторы Петухов Арнольд Александрович Соколов Владимир Николаевич(73) Патентообладатель Производственное республиканское унитарное предприятие Минский моторный завод(57) 1. Прокладка двигателя внутреннего сгорания для уплотнения осевого стыка форсунки и головки блока цилиндров в виде кольца с отверстием под распылитель форсунки, имеющая верхний и нижний торцы для одновременного контактирования соответственно с упорной поверхностью форсунки и опорной поверхностью головки блока, отличающаяся тем,что на каждом ее торце предусмотрено по одному соосному отверстию под распылитель,круговому уклону в направлении к продольной оси прокладки или кольцевому углублению в форме тела вращения, образующая каждого из которых в виде прямой или ломаной, или кривой линии или сочетания последних начинается в точке, размещенной на этом торце, и заканчивается точкой на этом же торце или вне плоскости последнего, при этом каждая из этих точек расположена на расстоянииот соответственно радиально наружной и радиально внутренней поверхностей прокладки, определяемом из зависимости(-),где- экспериментальная величина коэффициента, лежащая в пределах 0,00-0,15- величина наружного диаметра прокладки- величина диаметра отверстия под распылитель. 2. Прокладка двигателя внутреннего сгорания по п. 1, отличающаяся тем, что поверхности верхнего и нижнего торцев симметричны относительно плоскости, проходящей через середину наибольшей высоты прокладки и перпендикулярно продольной оси последней.(56) 1. А.с. СССР 687248, 1974. 2. А.с. СССР 1712645, 1995. 3. Каталог деталей двигателя ЯМЗ-240, ЯМЗ-240 А, ЯМЗ-240 Н. - М. Машиностроение,1969. - С. 103, поз. 20. 4. Тракторные дизели Справочник / Под редакцией Б.А. Взорова. - М. Машиностроение, 1981. - С. 327, рис. 7.20. 40172007.12.30 Разработанная прокладка относится в общем к устройством осевого уплотнения газового стыка, а в частности для уплотнения стыка, например, форсунки, свечей зажигания или накаливания с головкой блока цилиндров двигателя внутреннего сгорания (ДВС). Практически все прокладки для уплотнения стыка форсунки и головки цилиндров имеют форму кольца, размещаемого на распылителе форсунки и контактирующего одновременно с упорной поверхностью форсунки и опорной поверхностью головки блока, при этом профиль кольца (форма продольного сечения) может иметь форму, например, прямоугольника 3 и 4 или иную, например,или -образную. Уплотнение стыка обеспечивается или за счет пластической деформации прокладки в направлении усилия затяжки, или прогиба последней в том же направлении. Известны также комбинированные прокладки 1 и 2, например, с плакирующим слоем или вставкой из более мягкого материала, при этом последний (например, фторопласт) выполняет функцию уплотняющего элемента, а само кольцо (бандаж) - функцию ограничителя осевого перемещения форсунки. Основные недостатки указанных конструкций - высокая стоимость одноразового использования, а комбинированные, кроме того, не обеспечивают надежного уплотнения стыка из-за потери усилия затяжки от размягчения фторопласта при нагреве двигателя в работе и, как следствие, самоотворачивания болтов крепления головки и прогорания прокладки, что приводит к выходу из строя двигателя. Общими признаками прототипов 3 и 4 с заявляемой прокладкой являются уплотнение стыка достигается за счет осевой пластической деформации прокладки при ее зажатии между форсункой и головкой цилиндров прокладка выполнена в виде кольца наружная и внутренняя поверхности отверстия прокладки имеют форму цилиндра плоскости, ограничивающие по высоте (сверху и снизу) прокладку, перпендикулярны продольной оси последней. Наиболее близким прототипом предлагаемой прокладки является медная прокладка 4 в виде плоского цилиндрического кольца, которая ранее использовалась на дизелях Д-50, Д-240, Д-240 Т, Д-260 и Д-260 Т УП ММЗ, а ныне используется на зарубежных дизелях, например ЯМЗ-238 Н (РФ) илимодели 41013 (Германия). Техническая задача по созданию заявляемой модели - исключение или существенное снижение уровня вышеуказанных недостатков с обеспечением надежного уплотнения стыка и использования прокладки в течение всего моторесурса двигателя при меньших производственных и эксплуатационных затратах. Поставленная цель достигается тем, что прокладка ДВС для уплотнения осевого стыка форсунки и головки блока цилиндров в виде кольца с отверстием под распылитель,имеющая верхний и нижний торцы для одновременного контактирования соответственно с упорной поверхностью форсунки и опорной поверхностью головки блока, в соответствии с заявляемой моделью на каждом торце имеет по одному соосному отверстию под распылитель, круговому уклону в направлении к продольной оси прокладки или кольцевому углублению в форме тела вращения, образующая каждого из которых в виде прямой или ломаной, или кривой линии или сочетания последних начинается в точке, размещенной на этом торце, и заканчивается точкой на этом же торце или вне плоскости последнего, при этом каждая из этих точек расположена на расстоянииот соответственно радиально наружной и радиально внутренней поверхностей прокладки, определяемом из зависимости(-),где- экспериментальная величина коэффициента, лежащая в пределах 0,00-0,15 и зависящая от усилия затяжки и показателей механических свойств материала прокладки- величина наружного диаметра прокладки- величина диаметра отверстия под распылитель 2 40172007.12.30 поверхности верхнего и нижнего торцев симметричны относительно плоскости, проходящей через середину наибольшей высоты прокладки и перпендикулярно продольной оси последней. Конструкция прокладки ДВС по пп. 1 и 2 полезной модели позволяет исключить использование цветных сплавов использовать самые дешевые стали в качестве материала, уменьшить габариты, а соответственно расход материала и стоимость производства прокладок многократно использовать одну прокладку при демонтаже-монтаже в эксплуатации поддерживать при эксплуатации практически неизменной исходную затяжку болтов крепления форсунки, а значит обеспечить надежность стыка в течение всего моторесурса двигателя. Полезная модель поясняется эскизами на фиг. 1-11. На фиг. 1-9 - продольные разрезы в диаметральной плоскости прокладок при 0 (фиг. 1-4 и 7) при 0 (фиг. 6) при 0 начальной точки и 0 конечной точки образующей (фиг. 5 и 8) при 0 начальной точки и 0 конечной точки образующей (фиг. 9). На фиг. 1 прокладка 1 выполнена в виде цилиндрического кольца с радиально наружной поверхностью 2 и поверхностью 3 отверстия под распылитель форсунки, конические торцевые поверхности которого (от образующих 4 и 5) при пересечении радиально наружной поверхности 2 прокладки образуют верхний 6 и нижний 7 торцы в виде окружностей для контактирования соответственно с гайкой 8 форсунки 9 (фиг. 10). На фиг. 2 - вариант прокладки, отличающийся от варианта на фиг. 1 только тем, что образующие 10 и 11 (вместо образующих 4 и 5) являются дугами, дающими верхний и нижний торцы в виде сферических сегментов, пересечение которых с радиально наружной поверхностью 2 прокладки 1 дает торцы 6 и 7 в виде окружностей. На фиг. 3 - вариант прокладки по п. 1 формулы, отличающийся от вариантов на фиг. 1 и 2 тем, что образующие являются ломаными линиями, включающими участки 12-13 и 1415, дающими поверхности соответственно верхнего и нижнего торцев в виде усеченных концов, примыкающих друг к другу. Нам фиг. 4 - вариант прокладки по п. 1 формулы, где образующая поверхности верхнего торца состоит из участков 16 дуги и отрезка 17 прямой образующая поверхности нижнего торца, наоборот, начинается отрезком 18 прямой, а заканчивается участком 19 дуги. На фиг. 5 - вариант прокладки по п. 1 формулы, отличающейся от варианта на фиг. 1 тем, что наклоненные образующие 20 и 21 верхнего и нижнего торцев начинаются после соответственно отрезков 22 и 23, радиальные длины которых не превышают величины(формула 1). На фиг. 6 - вариант прокладки по п. 1 формулы, в котором образующие 24 и 25 соответственно верхнего и нижнего торцев начинаются после отрезков соответственно 22 и 23 и заканчиваются в начале соответственно отрезков 26 и 27, при этом длины отрезков 22,23 и 26-27 не превышают величиныпо формуле 1. На фиг. 7 - вариант прокладки по п. 1 формулы, на верхнем и нижнем торцах которой предусмотрено по одному кольцевому углублению, каждая из образующих 28 и 29 которых в виде вогнутых к середине прокладки линий начинается и заканчивается на соответствующем торце, пересекаясь с радиально наружной 2 и радиально внутренней 3 поверхностями прокладки в точках 6, 30 и 7, 31. На фиг. 8 - вариант прокладки по п. 1 формулы, где каждая из образующих 32 и 33 соответственно верхнего и нижнего торцев прокладки 1 начинается не от радиально наружной поверхности 2, а с концов (в направлении продольной оси) отрезков 22 и 23, длины 3 40172007.12.30 которых не превышают(формула 1), и заканчивается на радиально внутренней поверхности 3. На фиг. 9 - вариант прокладки по п. 1 формулы, где каждая из образующих 34 и 35 начинается с торца и радиально наружной поверхности 2, заканчивается в начале (в направлении к продольной оси) отрезков соответственно 36 и 37, длины которых не превышают величины(формула 1). На фиг. 10 - конструктивная схема расположения деталей и уплотнения стыка. На фиг. 11 - продольный разрез в увеличенном масштабе узла стыка (форсунка, прокладка, головка) в состоянии до затяжки болтов (штриховые линии) и после затяжки последних (сплошные линии). Работает предлагаемая прокладка следующим образом (фиг. 10 и 11). Во-первых, прокладка 1, изготовленная в соответствии с пп. 1, 2 формулы, имеет участки 7 или 23 и 6 или 22 торцев прокладки в виде соответственно окружностей 6 и 7 или горизонтальных 22 и 23 колец малой радиальной ширины, которые ограничивают исходную высоту прокладки 1 и обеспечивают малую исходную площадь контакта с гайкой 8 форсунки 9 и донышком 38 колодца под форсунку 9 в головке 39 блока цилиндров. После размещения прокладки 1 на распылителе 40 форсунки 9 между гайкой 8 и донышком 38 затяжка болтов 41 крепления форсунки 9 приводит к созданию осевого усилия, определяемого установленным моментом затяжки болтов 41, величина которого практически не отличается от установленного момента затяжки болтов при использовании традиционных (штатных) прокладок, и воздействию этого усилия на прокладку 1 с обеих сторон последней. Наличие же силового взаимодействия прокладки 1 с гайкой 8 и донышком 38 при малых площадях контакта приводит к осевой и радиальной деформациям прокладки 1 и, как следствие, к развитию площадей контакта и уменьшению исходной высоты прокладки 1. При больших удельных нагрузках и соответствующих осевых деформациях прокладки 1 имеет место увеличение площадей контакта с гайкой 8 и донышком 38, а значит надежное уплотнение стыка форсунки 9 и головки 39 блока. При повышенных твердостях и прочностях материала прокладки применяют прокладки с исходными упорно-опорными участками торцев прокладки 1 в виде окружностей 6 и 7 (фиг. 1-4), при низких величинах этих параметров - в виде кольцевых упорно-опорных торцев 22 и 23 (фиг. 5 и 6). Из вышесказанного следует, что сущность механизма работы прокладки сводится к обеспечению заданной пластической деформации прокладки 1 в осевом направлении и развитию площади контакта, пропорциональному моменту затяжки болтов 41 крепления форсунки 9. Из схемы на фиг. 11 видно, что прокладка 1 практически беззазорно (или с минимальным натягом) устанавливается на распылитель 40 форсунки 9, которая, в свою очередь,устанавливается в колодец головки 39 до упора прокладки 1 в донышко 38 колодца. При плавном повышении крутящего момента и затяжке болтов 41 участки торцев в виде окружности 6 и 7 или горизонтальных колец 22 и 23 с радиальной шириной, соответствующей требованиям п. 1 формулы изобретения, начинают деформироваться сверху и снизу, приводя к осевому проседанию форсунки 9 (из-за утонения при этом прокладки 1) на величину 42 и радиальной раздаче последней на величину 43. Следует отметить, что конечная величина осевой деформации прокладки практически не превышает 10 ее исходной толщины и очень мало зависит от величины момента затяжки болтов, поскольку, во-первых, радиальная ширина опорной кольцевой поверхности прокладки развивается быстрее уменьшения ее высоты, а во-вторых, потому что величина осевой деформации прокладки прямо пропорциональна величине осевого усилия в первой степени и обратно пропорциональна квадрату увеличения радиальной ширины опорных участков 6 и 7 или 22 и 23. 4 40172007.12.30 Предлагаемая конструкция прокладки 1, в сравнении с комбинированными, например стальфторопластовыми, обеспечивая доступ продуктов сгорания к распылителю на большей длине последнего, позволяет при незначительном (не более 3-7 С) повышении температуры нижней части распылителя в большей степени поднять температуру верхней части корпуса распылителя, а значит уменьшить разность температур по высоте распылителя,что очень важно для исключения заклинивания иглы распылителя и для чего в ряде конструкций меднят для повышения теплопроводности корпус распылителя по всей длине. Опытные образцы предлагаемой прокладки изготовлены и испытаны циклами на моторном стенде в течение 130 моточасов при работе их и штатных (для сравнения) прокладок на высокофорсированном дизеле Д-245.30 Е 2 (литраж - 4,75 дм 3, номинальные обороты - 2400 об/мин, мощность - 145 л.с.) с созданием особой тяжести режима завышением угла опережения впрыска топлива на 21 С до ВМТ (с 3 С по требованию ТУ до 24 С при испытаниях). При таком режиме работы обеспечивалось воспламенение топлива значительно ранее прихода поршня в верхнюю мертвую точку (ВМТ) и дальнейшее сжатие до ВМТ уже сгорающих газов, следствием чего было значительное повышение (в сравнении со штатным режимом) максимального давления сгорания и температуры рабочего цикла. Результаты испытаний положительные (отчет 7462/Д от 21.03.2006 г., утвержденный главным конструктором УП ММЗ). Вышеизложенное позволяет заключить, что предлагаемая конструкция прокладки может быть изготовлена, например, из стали (вместо медных или комбинированных) обеспечивает надежное уплотнение стыка форсунки и головки даже в условиях высокой перегрузки обеспечивает сохранение затяжки болтов крепления форсунок при длительной эксплуатации (стальфторопластовые не обеспечивают) обеспечивает возможность многократного демонтажа-монтажа форсунок с использованием одних и тех же прокладок (прокладки медные и комбинированные - разового применения) технологична для массового производства и менее материало- и трудоемка не ухудшает (в сравнении со стальфторопластовой) работу распылителей и мощностно-экономические показатели двигателя. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: F02F 11/00, F16J 15/00

Метки: двигателя, внутреннего, сгорания, прокладка

Код ссылки

<a href="https://by.patents.su/6-u4017-prokladka-dvigatelya-vnutrennego-sgoraniya.html" rel="bookmark" title="База патентов Беларуси">Прокладка двигателя внутреннего сгорания</a>

Предыдущий патент: Банный веник

Следующий патент: Съемный дверной порог и дверная коробка, содержащая съемный дверной порог

Случайный патент: Устройство для компенсации переменного напряжения, возникающего между средой и металлическим трубопроводом, находящимся в этой среде