Фильтрующий элемент и способ его изготовления

Номер патента: 8111

Опубликовано: 30.06.2006

Авторы: Азаров Сергей Михайлович, Шемченок Сергей Владимирович, Петюшик Евгений Евгеньевич, Якубовский Андрей Чеславович

Текст

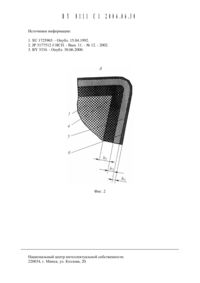

Рк/Рт 2 Кш/Кк,где Рк - минимальная площадь сечения ребра подложкиРт - площадь фильтрующего слоя ребраКт - коэффициент проницаемости материала фильтрующего слояКк - коэффициент проницаемости материала подложки.2. Способ изготовления фильтрующего элемента, преимущественно из керамических порошков, включающий послойное формование порошков, а также их спекание, отличающийся тем, что порошок послойно наносят на крупнопористую подложку, причем перед спеканием каждый слой пропитывают 1-5 раствором жидкого стекла, а спекание проводят при периодически изменяемой температуре плавления от 0,75 Тпд до 0,95 Тпд керамического порошка, образующего припекаемь 1 й слой.Изобретение относится к технике фильтрования и к области создания фильтрующих элементов с применением методов порошковой металлургии. Изобретение предназначено для очистки жидкостей и газов от дисперсных включений в различных областях промь 1 шленности с помощью фильтрующих элементов из спеченных пористых материалов.Известен фильтрующий элемент с гофрированной поверхностью, выполненный из сформованного и спеченного порошка, который содержит расположенные перпендикулярно оси элемента гофрь 1 с внутренними и наружными опорными кольцами, снаружи и внутри гофр установлены радиальные опорные ребра, соединенные с гофрами, поверхность которых с внутренней стороны выполнена с дополнительным слоем порошка, размер частиц которого составляет О,1-О,6 диаметров частиц основы 1.Способ изготовления указанного фильтрующего элемента включает послойную засыпку инертного заполнителя и металлического порошка в форму, формование и спекание, при этом из инертного заполнителя предварительно формуют закладные элементы,соответствующие наружному и внутреннему профилю элемента, перед формованием засыпку порошка с закладными элементами уплотняют, а закладные элементы удаляют либо путем разложения при спекании, либо растворением перед спеканием 1.Увеличение фильтрующей поверхности и прочности известной конструкции фильтрующего элемента обеспечивается вторым пористым слоем на поверхности гофр. Однако эффективность работы указанного фильтрующего элемента недостаточна из-за низкой степени очистки фильтрата и низкой грязеемкости фильтрующего элемента.Технология изготовления фильтрующего элемента сложна, т.к. требует специальных мер (приспособлений, операций) для обеспечения постоянной небольшой толщины фильтрующего слоя.Известен также фильтрующий элемент, содержащий полученную спеканием порошка подложку, на поверхности которой сформирован микропористь 1 й фильтрующий слой,средний диаметр отверстий в котором меньше среднего диаметра отверстий в подложке. Поверхность подложки выполнена гофрированной. Средняя толщина слоя во впадинах на поверхности подложки превышает среднюю толщину слоя на гребнях. Фильтрующий слой имеет плавную криволинейную поверхность фильтрации 2.Указанный фильтрующий элемент является наиболее близким к предложенному по технической сущности и достигаемому результату.Недостатком описанного фильтрующего элемента является ограниченная степень очистки фильтруемой среды, а также низкая прочность элемента и грязеемкость, что снижает эффективность его работы.Наиболее близким к предложенному способу изготовления фильтрующего элемента является способ получения фильтрующих материалов, включающий послойную засыпку порошка с порообразователем в пресс-форму, прессование заготовки и спекание 3. Недостатком известного способа являются технологические ограничения по формированиюмногослойной структуры с постоянной толщиной слоев при засыпке в оснастку. При последующем прессовании слои неконтролируемо перемешиваются друг с другом, что ухудшает равномерность распределение пор в каждом из слоев.Задача, на решение которой направлены устройство фильтрующего элемента и способ его изготовления, состояла в том, чтобы повысить эффективность фильтрования за счет повышения тонкости очистки, увеличения его фильтрующей поверхности и грязеемкости,а также улучшения равномерности распределения пор в фильтрующих слоях.Поставленная задача решена следующим образом.Предложен фильтрующий элемент, содержащий полученную спеканием порошка подложку, на поверхности которой сформирован микропористый фильтрующий слой, средний размер пор которого меньше среднего размера пор подложки, который, согласно изобретению, снабжен, по крайней мере, одним дополнительным фильтрующим слоем,причем толщина каждого фильтрующего слоя по отношению к подложке постоянна и меньше в 5-15 раз толщины предыдущего слоя, а подложка выполнена в виде тела с осевым цилиндрическим отверстием и наружным оребрением с трапециевидной формой поперечного сечения ребра, при этом минимальная площадь фильтрующего сечения ребра подложки и площадь фильтрующего слоя ребра выбраны из условияРк/Рт Кш/Кк,где Рк - минимальная площадь сечения ребра подложкиКт - коэффициент проницаемости материала фильтрующего слояКк - коэффициент проницаемости материала подложки.Способ изготовления фильтрующего элемента, преимущественно из керамических порошков, включает послойное формование порошков, а также их спекание, в котором перед спеканием изделия каждый слой пропитывают 1-5 раствором жидкого стекла, а спекание проводят при периодически изменяемой температуре от 0,75 Тпд до 0,95 Тпд керамического порошка, образующего припекаемый слой.На чертежах показан фильтрующий элемент, гдена фиг. 2 - увеличенный фрагмент сечения ребра.Показанный на чертежах фильтрующий элемент предназначен для патронных фильтров. Он содержит подложку, которая представляет собой тело 1 с осевым цилиндрическим отверстием 2 и наружным оребрением с трапециевидной формой поперечного сечения ребра 3. При такой форме подложки она является одновременно каркасом фильтрующего элемента.На наружную оребренную поверхность каркаса последовательно нанесены фильтрующие слои 4, 5, 6.Внутренний каркасный слой тела 1 имеет наибольший средний размер пор, а фильтрующие слои 4, 5, 6, нанесенные на поверхность ребер 3, имеют средний размер пор,уменьшающийся в направлении к периферии. Фильтрующий слой 4 имеет средний размер пор в 5-15 раз меньше, чем подложка 1, толщина слоя 4 постоянна и составляет не менее 10 величин среднего размера пор. Каждый слой 5 и 6 имеет также постоянную по всей поверхности толщину, размер которой меньше в 5-15 раз, чем толщина предыдущего слоя.Соотношение толщины каркасного и всех последующих слоев таково, чтобы обеспечивалась их равная производительность при соответствующем среднем размере пор и, соответственно, различной проницаемости каждого слоя.Исходя из различий в конфигурации каркасного и остальных фильтрующих слоев, для обеспечении одинакового расхода фильтруемой среды принимают условие, при которомРк/ш Кт/Кк,где Рк - минимальная площадь сечения ребра подложкиКт - Коэффициент проницаемости материала фильтрующего слояКк - коэффициент проницаемости материала подложки.Для выполнения указанных условий толщина слоев должна соответствоватьВ предложенном фильтрующем элементе Количество фильтрующих слоев зависит от требуемой тонкости очистки.Внутренний каркасный слой выполняет функцию емкости для сбора фильтруемых загрязнений, несет основные монтажные и эксплуатационные нагрузки.Осевое цилиндрическое отверстие 2 с конусностью О,11 ОО облегчает съем каркаса с оправки после прессования, что упрощает технологию его изготовления.Наружная поверхность каркаса снабжена продольными или винтовыми ребрами 3,поперечное сечение которых имеет трапециевидную форму, что обеспечивает увеличение площади фильтрующей поверхности при сохранении его габаритных размеров, таким образом повыщая эффективность работы фильтра. Значительный объем материала каркасного слоя способствует высокой прочности фильтрующего элемента, что гарантирует его целостность при монтаже в фильтрующем устройстве, а также расщиряет диапазон использования фильтрующего элемента, обеспечивая его работу при более вь 1 соких перепадах давления фильтруемой среды на наружной и внутренней поверхности с соответствующим повыщением производительности и, таким образом, эффективности работы.Последующие слои не являются несущими, поэтому их толщина может быть минимальной из условия обеспечения требуемой тонкости очистки.Фильтрующий элемент работает следующим образом.Фильтруемая среда (жидкость или газ) подводится изнутри через отверстие 2 или снаружи.В случае подвода среды изнутри происходит последовательная очистка ее от механических загрязнений, начиная с крупных. Каркасный слой при этом является накопителем задержанных механических частиц и определяет грязеемкость фильтрующего элемента. Фильтрующие слои обеспечивают требуемую тонкость очистки.При подаче среды снаружи эффективность работы фильтрующего элемента обеспечивается за счет развитой наружной поверхности и за счет увеличения разности давления на наружной и внутренней поверхности фильтрующего элемента.Регенерация фильтрующего элемента возможна любыми известными способами.Фильтрующий элемент изготавливают следующим образом.На крупнопористую подложку, изготовленную из керамического порощка изостатическим прессованием, наносят слой керамического порощка с размером частиц О,1-О,15 размеров частиц крупнопористой подложки и пропитывают 1-5 раствором жидкого стекла. После чего изделие сущат и спекают в электрической печи при периодически изменяемой температуре от 0,75 Тпд до 0,95 Тпд керамического порощка, образующего нанесенный слой, причем периодов изменения должно быть не менее двух. После спекания изделие извлекают из печи и на его поверхность наносят следующий слой из керамического порощка с размером частиц О,1-О,15 размера частиц порощка предыдущего слоя, пропитывают 1-5 раствором жидкого стекла, а спекание производят при периодически изменяемой температуре от 0,75 Тпд до 0,95 Тпд частиц порощка, образующего нанесенный слой. При необходимости операция нанесения слоя продолжается до момента получения пор заданного размера на поверхности изделия.Нанесение слоев с таким соотнощением частиц позволяет создать в пористом материале систему пор с последовательно изменяющимся размером пор от слоя к слою в 5-15 раз. Общая пористость изделия организована конусообразными порами, где основание конуса с больщим размером пор находится в крупнозернистой подложке, а верщина, с наименьщим размером пор, - в последнем из нанесенных слоев. В таком изделии внутрен 4ний крупнозернистый слой выполняет функцию емкости для сбора основного количества отфильтровь 1 ваемь 1 х заягрязнений. Размер пор крупнопористой подложки обеспечивает его высокую проницаемость при достаточно большой толщине, а следовательно, и прочности изделия. Наносимь 1 е последующие слои имеют значительно меньшую толщину. Каждый последующий слой меньше в 5-15 раз толщины предыдущего. Такое соотношение размеров крупнопористой подложки и последующих слоев обеспечивает их равную производительность при соответственно различном размере пор. Конусообразность пор облегчает промывку фильтров обратным током при их загрязнении, что значительно повышает эффективность работы создаваемого пористого материала.Пропитка 1-5 раствором жидкого стекла перед спеканием слоев создает условия жидкофазного спекания, при котором значительно улучшается равномерность распределения пор по размерам в припекаемом слое. При пропитке раствором с концентрацией менее 1 количество жидкой фазы очень мало и не наблюдается увеличения прочности сцепления наносимых слоев с подложкой. В этом случае нанесенный слой осыпается даже при незначительных механических воздействиях. При пропитке жидким стеклом с концентрацией больше 5 количество жидкой фазы при нагреве становится столь большим,что резко уменьшается проницаемость нанесенных слоев.Периодичность спекания в диапазоне температур 0,75-0,95 Тпд увеличивает размер межчастичных контактов за счет периодического изменения вязкости жидкой фазы. Нагрев до температуры 0,95 Тпд приводит к образованию жидкой фазы в достаточном количестве при сохранении формы порошка. Понижение температуры до 0,75 Тпд уменьшает смачиваемость образовавшейся жидкой фазой поверхности частиц, за счет чего жидкость схватывается в области контакта. Последующий нагрев до температуры 0,95 Тпд снова уменьшает вязкость жидкой фазы и приводит к повышению качества смачивания межчастичных контактов и, как следствие, к увеличению прочности сцепления.Изготовлен трехслойный фильтрующий элемент на основе каркасного слоя, спрессованного из порошка керамики (фарфора) с размером частиц (-360)-( 315) мкм сухим изостатическим прессованием, с наружной ребристой поверхностью (длина - 180 мм, диаметр описанной окружности - 60 мм, количество продольных ребер трапециевидного поперечного сечения - 8, высота ребра - 15 мм, ширина - 10 мм) и внутренним цилиндрическим отверстием диаметром 20 мм. После прессования каркасный слой был спечен при температуре 1200 С. Фильтрующий слой из порошка фарфора (-160)-( 100) мкм был нанесен на каркасный слой, пропитан 2,5 раствором жидкого стекла и припечен при периодически изменяемой температуре 1150 С (0,95 Тпд) - 910 С (0,75 Тпд) - 1150 С (0,95 Тпд). Третий слой из порошка фарфора (-25)-( 15) мкм был нанесен на фильтрующий слой,пропитан 2,5 раствором жидкого стекла и припечен при периодически изменяемой температуре 1100 С (0,95 Тпд) - 870 С (0,75 Тш) - 1100 С (0,95 Тпд).После трех стадий спекания крупнопористая подложка имела размер пор 200-150 мкм,средний слой толщину 300 50 мкм, размер пор 30-20 мкм. Третий слой имел толщину 30 5 мкм и размер пор 5-3 мкм. Слои после спекания не имели трещин, сколов и не отслаивались при механических воздействиях.Фильтровали воду питьевую от механических примесей и коллоидного железа. Подача воды осуществлялась изнутри наружу. В процессе фильтрации вода последовательно проходила крупнопористую подложку, нанесенные слои и отводилась по назначению. Загрязнения собирались на поверхности третьего слоя. Обеспечивалась тонкость очистки 21 мкм. Изготовленный образец обеспечивал производительность 500 л/час. Давление воды на входе 10 МПа. Падение давления на фильтрующем элементе составляло 0,037 МПа. После очистки 4 м 3 воды образец неоднократно восстанавливал начальную производи тельность промывкой обратным током очищенной воды в течение 5 мин при давлении 1,0 МПа.

МПК / Метки

МПК: B22F 3/10, B01D 29/05

Метки: способ, фильтрующий, элемент, изготовления

Код ссылки

<a href="https://by.patents.su/6-8111-filtruyushhijj-element-i-sposob-ego-izgotovleniya.html" rel="bookmark" title="База патентов Беларуси">Фильтрующий элемент и способ его изготовления</a>

Предыдущий патент: Устройство для обработки криволинейных поверхностей

Следующий патент: Способ моделирования острого холангита

Случайный патент: Троллей для подвесных путей