Способ получения экструзионных изделий из древеснополимерной композиции

Номер патента: 7863

Опубликовано: 28.02.2006

Авторы: Шаповалов Виктор Михайлович, Лапшина Елена Михайловна, Таврогинская Марина Геннадьевна, Кудин Сергей Владимирович

Текст

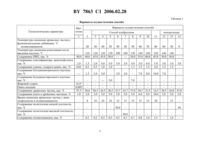

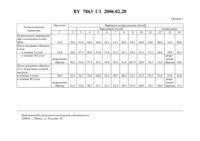

СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИОННЫХ ИЗДЕЛИЙ ИЗ ДРЕВЕСНОПОЛИМЕРНОЙ КОМПОЗИЦИИ(71) Заявитель Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(72) Авторы Шаповалов Виктор Михайлович Лапшина Елена Михайловна Кудин Сергей Владимирович Таврогинская Марина Геннадьевна(73) Патентообладатель Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(56)1705317 1, 1992. Купчинов Б.И. и др. Технология конструкционных материалов и изделий на основе измельченных отходов древесины. - Минск Навукатэхнка,1992. - С. 57-65, 75-78, 164-165. Шаповалов В.М. и др. Технология переработки высоконаполненных композитов. - Гомель, 2000. - С. 50-51, 90102, 150-156, 207-213.1712150 1, 1992.19991020, 2001.2711 1, 1999.(57) Способ получения экструзионных изделий из древеснополимерной композиции,включающий смешение древесных частиц с термопластичным связующим, пластификатором и стабилизатором и последующую переработку полученной смеси методом червячной экструзии, отличающийся тем, что используют древесные частицы размером 0,2-2,5 мм и влажностью 3-6 , которые смешивают с пластификатором и 4,4,4-трифенилметантриизоцианатом при 30-70 С в течение 10-15 мин, затем в полученную смесь вводят термопластичное связующее, выбранное из группы, включающей поливинилхлорид и полиэтилен, стабилизатор и бутадиеннитрильный или бутадиенстирольный каучук и гранулируют полученную композицию на червячном прессе при 100-190 С в гранулы размером 3-6 мм с последующей переработкой методом экструзии в профиль при температуре по зонам 110-160 С, причем компоненты смешивают в следующем соотношении, мас.термопластичное связующее 45,0-60,0 пластификатор 2,0-6,0 стабилизатор 0,3-1,5 0,2-1,0 4,4,4-трифенилметантриизоцианат бутадиеннитрильный или бутадиенстирольный каучук 2,0-8,0 древесные частицы 23,5-50,3. 7863 1 2006.02.28 Изобретение относится к способам получения экструзионных изделий из древесных частиц и термопластичного связующего и может быть использовано в машиностроении, в промышленности строительных материалов, автомобилестроении. Известен способ получения экструзионных изделий путем смешения древесных частиц и термопластичного связующего, их быстрого нагревания до 200-220 С с последующей переработкой через экструдер 1. Такой способ позволяет получать изделия с достаточно высокими физико-механическими характеристиками, однако для осуществления способа необходимо использование сложных червячных прессов (длина червяка до 36 диаметров,наличие участков сжатия, вакуумирования), а также низкая производительность пресса. Известен способ получения экструзионных изделий из древеснополимерной композиции, включающий сушку древесных частиц до влажности 1,5 , их последовательное смешение с пластификатором, термопластичным связующим, смазкой 2. Согласно изобретению, в композицию вводили смесь пластификатора и ацетона в два приема вначале смешивали древесные частицы со смесью пластификатора и целевой добавки (ацетон), далее смешивали с порошкообразным термопластичным связующим,смазкой и смесью пластификатора и целевой добавки. Способ позволяет эффективно перерабатывать древеснополимерные материалы методом червячной экструзии на серийно выпускаемом оборудовании. Однако получаемые изделия имеют низкие водостойкость,ударную вязкость, прочность при изгибе. Наиболее близким по технической сущности и достигаемому результату является способ получения экструзионных изделий, включающий сушку измельченной древесины до влажности 1,0 и последующее ее смешение с порошкообразным поливинилхлоридом,ди-2-этилгексифталатом, стеаратом цинка, жировым гудроном, окисью кальция и переработкой в червячном прессе при температуре 100-1603. Композиция по данному способу технологична и позволяет снизить водопоглощение композиции и энергозатраты на ее получение. К недостаткам композитов, получаемых по этому способу, следует отнести их низкие водо- и кислотостойкость. Задачей изобретения является повышение водо- и кислотостойкости получаемых изделий. Поставленная задача решается тем, что в способе получения эксрузионных изделий из древеснополимерной композиции, включающем смешение древесных частиц с термопластичным связующим, пластификатором и стабилизатором и последующую переработку полученной смеси методом червячной экструзии, используют древесные частицы размером 0,2-2,5 мм и влажностью 3-6 , которые смешивают с пластификатором и 4,4,4-трифенилметантриизоцианатом при 30-70 С в течение 10-15 мин, затем в полученную смесь вводят термопластичное связующее, выбранное из группы, включающей поливинилхлорид и полиэтилен, стабилизатор и бутадиеннитрильный или бутадиенстирольный каучук и гранулируют полученную композицию на червячном прессе при 100-190 С в гранулы размером 3-6 мм с последующей переработкой методом экструзии в профиль при температуре по зонам 110-160 С, причем компоненты смешивают в следующем соотношении, в мас.термопластичное связующее 45,0-60,0 пластификатор 2,0-6,0 стабилизатор 0,3-1,5 4,4,4-трифенилметантриизоцианат 0,2-1,0 бутадиеннитрильный или бутадиенстирольный каучук 2,0-8,0 древесные частицы 23,5-50,3. Бутадиеннитрильные и бутадиенстирольные каучуки относятся к некристаллизирующимся полимерам. Они являются каучуками специального назначения и нашли широкое применение в автомобильной, нефтяной, авиационной промышленности 4. Полиизоцианаты (ПИ) - органические соединения, содержащие одну или несколько изоцианатных групп. Применяются в производстве полиуретанов 5. Применение вышеуказанных каучуков и полиизоцианата в производстве экструзионных изделий на основе термопластичных связующих и древесных частиц в совокупности предложенных операций смешения композитов авторам неизвестно. Совокупность указанных веществ и операций позволяет получать материалы с более высокими характеристиками в сравнении с аналогичными древеснополимерными композициями. 2 7863 1 2006.02.28 Сущность изобретения поясняется следующим. Одной из особенностей экструзионной переработки древеснополимерной композиции является сушка древесных частиц до влажности, не превышающей 1,0 . В противном случае это приводит к образованию в композите различного рода технологических дефектов (микро- и макротрещин), способствующих снижению физико-механических характеристик, а в некоторых случаях и выбросу экструдата из формующей головки. Вместе с тем для эффективного применения ПИ композиции необходимым условием является наличие в ней влаги, в присутствии которой ПИ приобретает реакционноспособность. Однако, как показали проведенные эксперименты, влажность древесных частиц 1,0 в пределах вышеуказанного эффекта не способствует реализации и его проявление наблюдается при влажности древесины в интервале 3-6 . При влажности древесины более 6 наблюдается снижение физико-механических свойств композиций вследствие избыточного количества влаги, не прореагировавшей с ПИ и способствующей образованию технологических дефектов в композите. Смешение древесных частиц и смеси пластификатора с ПИ осуществляется при температуре в пределах 30-70 С. Такая температура выбрана из условия более интенсивного испарения влаги при повышенных температурах, что ускоряет процесс ее взаимодействия с ПИ. В результате образующийся по реакции амин (см. схему 1)222(1) реагирует еще быстрее с образованием дизамещенной мочевины.2.(2) В дальнейшем при реакции этих групп с концевыми группами получаются биуретовые соединения по схеме 3- . Учитывая способность ПИ взаимодействовать с каучуками (см. схему 4), предоставленная система взаимодействий приводит к получению композитов с высокой стойкостью к агрессивным средам Таким образом, эффект от использования заявляемой совокупности отличительных признаков не является известным следствием уже известных свойств объекта изобретения и установлен авторами. В соответствии с изложенным, заявляемое решение отвечает критерию существенность отличий. Примеры осуществления способа. Для изготовления древесно-полимерных композиций по предлагаемому способу использовали следующие материалы порошкообразный поливинилхлорид марки ПВХ-ЕП-6602 (ГОСТ 14039-78) пластификатор - диоктилфталат (ГОСТ 8728-77) стабилизатор - стеарат цинка (ТУ 6-02-916-79) бутадиеннитрильный каучук, СКН-26 АСМ ТУ 38103495-85 бутадиенстирольный каучук 4,4,4 трифенилметантриизоцианат древесные частицы (древесные отходы, опилки, шлифовальная пыль) хвойных и лиственных пород с размером 0,2-2,5 мм. Переработку композиций осуществляли на экструдере ЧП 4525. Пример 1 (прототип) (табл. 1). Измельченную древесину высушивали до влажности 1,0 , смешивали с порошкообразным поливинилхлоридом, ди-2-этилгексифталатом, стеаратом цинка, жировым гудро 3 7863 1 2006.02.28 ном, окисью кальция и полученную смесь перерабатывали на червячном прессе при температуре 100-160 С. Физико-механические свойства представлены в табл. 2 (графа ). Примеры 2, 11 (запредельные), 3-10 (заявляемый способ), 12, 13, 14 (контрольные). Древесные частицы размером 0,2-2,5 мм и влажностью 3-6 смешивали с диоктилфталатом, полиизоциантом в лабораторном смесителе в течение 10-15 мин при температуре 30-70 С. Далее в полученную смесь вводили порошкообразный поливинилхлорид,стеарат цинка и каучуки (примеры 3-5, 8-10) либо полиэтилен низкой плотности, полиэтилен высокой плотности и каучуки (примеры 6, 7). Затем полученную композицию перерабатывали при температуре 100-190 С в гранулы размером 3-6 мм на червячном прессе(диаметр шнека 90 мм) с помощью грануляционного приспособления. Полученные гранулы экструдировали в профиль сечением 1015 мм при температуре по зонам 110-160 С на экструдере ЧП 4525. Полученные образцы выдерживались в воде и в 0,1 растворе соляной кислоты в течение 30 суток и испытывались на разрушающее усилие при статическом изгибе на машине -4. Оборудование и схема испытаний в соответствии с ГОСТ 4647-69. Физико-механические свойства представлены в табл. 2 (графы 2, 11, 3-10). Примеры 12, 13, 14 (контрольные). В примере 12 отсутствует полиизоцианат. В примере 13 отсутствуют каучуки. В примере 14 связующее - полиэтилен низкой плотности. Отсутствует полиизоцианат и каучуки. На основании полученных данных следует вывод, что применение в композиции вышеуказанных веществ по отдельности или невыполнение предложенных технологических операций не позволяет получать композиции с высокими водо- и кислотостойкостью. 7863 1 2006.02.28 Таблица 1 Варианты осуществления способа Технологические параметры Температура смешения древесных частиц с функциональными добавками, С полиизоцианатом Температура смешения композиции после введения каучука, С Содержание ПВХ, мас.40,0 Содержание пластификатора, диоктилфталата,мас.2,0 Содержание смазки, стеарата цинка, мас.0,01 Содержание бутадиеннитрильного каучука,мас. Содержание бутадиенстирольного каучука,мас.Жировой гудрон 0,15 Окись кальция 0,005 Содержание древесных частиц, мас.57,3 Содержание влаги в древесных частицах,1,0 Время смешения древесных частиц с диоктилфталатом и полиизоцианатом Содержание полиэтилена низкой плотности,мас.Содержание полиэтилена высокой плотности,мас.Содержание полиизоцианата, мас. Варианты осуществления способа Заявляемый способ 5 6 7 8 9 10 11 После выдержки образцов в 0,1 М растворе соляной кислоты в течение 5 суток в течение 30 суток Разрушающее напряжение при статическом изгибе,МПа После выдержки образцов в воде в течение 5 суток в течение 36 суток Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B29C 47/00, B27N 3/00

Метки: композиции, экструзионных, изделий, способ, древеснополимерной, получения

Код ссылки

<a href="https://by.patents.su/6-7863-sposob-polucheniya-ekstruzionnyh-izdelijj-iz-drevesnopolimernojj-kompozicii.html" rel="bookmark" title="База патентов Беларуси">Способ получения экструзионных изделий из древеснополимерной композиции</a>

Предыдущий патент: Паштет и способ его приготовления

Следующий патент: Фоточувствительный материал и полимерная пленка для получения изображений, видимых в поляризованном свете

Случайный патент: Стабильный оптический резонатор (варианты)