Дисковый аэратор

Номер патента: 5023

Опубликовано: 30.03.2003

Авторы: Гринь Петр Иосифович, Савич Вадим Викторович, Пилиневич Леонид Петрович, Анащенко Михаил Петрович, Рак Анатолий Леонидович, Тарайкович Александр Михайлович, Беденко Сергей Александрович

Текст

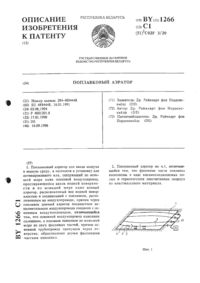

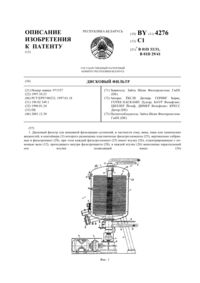

01 3/04 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Савич Вадим Викторович Пилиневич Леонид Петрович Беденко Сергей Александрович Анащенко Михаил Петрович Тарайкович Александр Михайлович Гринь Петр Иосифович Рак Анатолий Леонидович(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) 1. Дисковый аэратор, включающий конический диффузор, у нижнего основания которого выполнен трубчатый штуцер с резьбой для подсоединения к газораспределительной системе, а на верхнем основании установлен пористый диск, выполненный из сформованного и спеченного порошка, отличающийся тем, что пористый диск выполнен из электропроводного порошка с пространственным фактором формы в пределах 0,20-0,45,толщина диска составляет 5-16 средних размеров частиц порошка, диаметр диска составляет 100-500 средних размеров частиц порошка. 2. Аэратор по п. 1, отличающийся тем, что электропроводность материала диффузора в 1,5-10 раз больше электропроводности материала пористого диска. 3. Аэратор по п. 1, отличающийся тем, что пористость диска находится в пределах 0,35-0,50. 5023 1 4. Аэратор по п. 1, отличающийся тем, что пористый диск установлен в диффузоре неразъемно и электрически изолирован от корпуса диффузора. 5. Аэратор по п. 4, отличающийся тем, что электрическая изоляция диска выполнена из политетрафторэтилена. 6. Аэратор по п. 1, отличающийся тем, что угол конуса диффузора составляет 90-130. 7. Аэратор по п. 1, отличающийся тем, что диаметр проходного сечения штуцера диффузора находится в пределах (0,16-0,2)П, где П - пористость, а- диаметр диска. 8. Аэратор по п. 1, отличающийся тем, что с внутренней поверхности пористого диска нанесен дополнительный пористый слой идентичного порошка с размером частиц 0,1-0,5 среднего размера частиц порошка пористого диска. 9. Аэратор по п. 8, отличающийся тем, что толщина дополнительного слоя составляет 0,05-0,2 толщины пористого диска. 10. Аэратор по п. 1, отличающийся тем, что пористый диск выполнен из порошка технически чистого титана, а диффузор из аустенитной коррозионно-стойкой стали. 11. Аэратор по п. 1, отличающийся тем, что внутренний объем диффузора между штуцером и диском заполнен набивкой волокна пористостью 0,6-0,9.(56)1632951 1, 1991.1583366 1, 1990.0603989 3, 1994.98/13306 1.0101145 3, 1985.2079449 1, 1997. Изобретение относится к устройствам для насыщения жидкостей газом (кислородом,озоном, углекислым газом и т.п.) и может быть использовано при биохимической очистке сточных вод и очистке питьевой воды озонированием, при сатурации жидких продуктов биохимических производств. Известен пневмоаэратор 1, выполненный в виде пористого диска, установленного в верхнем основании конического пластмассового диффузора, в нижнем основании которого установлен штуцер с обратным клапаном, а в центре диска - резонатор регулируемого объема. Недостатком известной конструкции является ее сложность и низкая надежность, обусловленная наличием ряда подвижных дополнительных деталей, подверженных выходу из строя вследствие коррозионного износа, биообрастания (полимеры) и заклинивания частицами ила и т.п., что не позволяет на практике полностью реализовать заявленные преимущества данной конструкции. Известен пневмоаэратор 2, выполненный в виде трубчатого корпуса, заполненного гранулированной засыпкой из шариков гидрофобного материала, например политетрафторэтилена, причем размер шариков дискретно уменьшается по направлению потока воздуха. Недостатком известной конструкции является ее сложность и низкая эффективность, связанные как с необходимостью иметь дополнительные элементы - сетки для фиксации гранул, так и с их гидрофобностью и уменьшением размеров по направлению газового потока. Последнее ведет, с одной стороны, к неочевидному росту размеров пузырьков(вместо желаемого уменьшения) за счет их коалесценции (сопротивление потоку по толщине засыпки возрастает и вновь образованные пузырьки нагоняют уже образовавшиеся и сливаются с ними), а с другой стороны, гидрофобность сферической поверхности частиц также (вследствие ряда геометрических и физико-химических факторов) ведет к росту размеров генерируемых пузырьков вместо желаемого уменьшения. 2 5023 1 В качестве прототипа выбран дисковый аэратор 3, состоящий из конического диффузора, у нижнего основания которого выполнен трубчатый штуцер с резьбой для подсоединения к газораспределительной системе, а на верхнем основании установлен пористый диск из сформованного и спеченного порошка металла, окисла или их смеси,причем диффузор аэратора электрически изолирован от газораспределительной системы,а толщина диска определяется из соотношения, связывающего размеры пор и пористость диска. В штуцере диффузора может быть установлен диэлектрический турбулизаторраспределитель, выполненный в виде перфорированного диска либо крыльчатки. Недостатком известной конструкции является невысокая эффективность аэрации и неполное использование кинетической и электрической энергии газожидкостного потока. Первый недостаток связан с тем, что определение толщины диска из соотношения,одной из главных переменных которого является размер пор, не вполне физически достоверно, т.к. хотя мениск жидкости и движется по поре под действием градиента избыточного давления газа, но собственно пузырек образуется и растет в устье поры, геометрия которого связана уже не с размером поры, а с размером и формой образующих пористый диск частиц. Это ведет к существенному завышению реальных размеров генерируемых пузырьков по сравнению с расчетными, а следовательно, к пропорциональному во второй степени уменьшению поверхности раздела фаз. С другой стороны, даже при приблизительном учете и попытке компенсации этого неблагоприятного эффекта, расчет по указанной выше зависимости толщины диска ведет к ее избыточному значению, а следовательно, к существенному росту сопротивления аэратора и необоснованным потерям на нагнетание газа. Второй недостаток известной конструкции связан с высокими гидравлическими сопротивлениями в целом аэратора и пористого диска, с его неоптимальной структурой и неблагоприятными условиями для генерации пузырьков газа в жидкости, а кроме того, с не использованием образующегося при течении в электрически изолированном аэраторе газового потока электрического заряда. В известной конструкции неконтролируемый самопроизвольный разряд идет по периметру верхнего основания диффузора,причем, из-за особенностей геометрии последнего, разряд происходит в трубопровод газораспределительной системы. Задачей изобретения является повышение эффективности аэрации при более полном использовании кинетической и электрической энергии, газожидкостного потока. Поставленная задача решается тем, что в дисковом аэраторе, включающем конический диффузор, у нижнего основания которого выполнен трубчатый штуцер с резьбой для подсоединения к газораспределительной системе, а на верхнем основании установлен пористый диск, выполненный из сформованного и спеченного порошка, пористый диск выполнен из электропроводного порошка с пространственным фактором формы в пределах 0,20-0,45, толщина диска составляет 5-16 средних размеров частиц порошка, диаметр диска составляет 100-500 средних размеров частиц порошка. Электропроводность материала диффузора в 1,5-10 раз больше электропроводности материала пористого диска. Пористость диска находится в пределах 0,35-0,50. Пористый диск установлен в диффузоре неразъемно и электрически изолирован от корпуса диффузора. Электрическая изоляция диска выполнена из политетрафторэтилена Угол конуса диффузора составляет 90-130. Диаметр проходного сечения штуцера диффузора находится в пределах (0,16-0,2)П,где П - пористость,- диаметр диска. С внутренней поверхности пористого диска нанесен дополнительный пористый слой идентичного порошка с размером частиц 0,1-0,5 среднего размера частиц порошка пористого диска. 3 5023 1 Толщина дополнительного слоя составляет 0,05-0,2 толщины пористого диска. Пористый диск выполнен из порошка технически чистого титана, а диффузор из аустенитной коррозионно-стойкой стали. Внутренний объем диффузора между штуцером и диском заполнен набивкой волокна пористостью 0,6-0,9. Изобретение поясняется чертежами фиг. 1-3. На фиг. 1 изображен дисковый аэратор в сборе. На фиг. 2 - вариант исполнения пористого диска в разрезе. На фиг. 3 - вариант исполнения аэратора. Дисковый аэратор состоит (фиг. 1) из пористого диска 1, выполненного из сформованного и спеченного электропроводного порошка и установленного в верхнем основании конического диффузора 2, в нижнем основании которого выполнен трубчатый штуцер 3,соединенный с трубой 4 газораспределительной системы. Диск 1 отделен от диффузора 2 электроизоляцией 5. Пористый диск 1 (фиг. 2) может иметь с внутренней поверхности дополнительный слой 6 идентичного порошка с размером частиц 0,1-0,5 среднего размера частиц порошка пористого диска. Внутренний объем диффузора между штуцером и диском (фиг. 3) заполнен набивкой волокна 7 пористостью 0,6-0,9. Аэратор предложенной конструкции работает следующим образом. Воздух или другой газ, например озон, кислород и т.п., по трубе 4 газораспределительной системы поступает в корпус аэратора 2. Пройдя через поры диска 1, газ образует пузырьки на его поверхности, которые, всплывая в жидкости, насыщают ее газом. Фактор формы частиц порошка находится в пределах 0,20-0,45. Такое соотношение позволяет повысить эффективность аэрации за счет измельчения генерируемых пузырьков газа в жидкости, снижения сопротивления газовому потоку (а следовательно, нерационального рассеивания энергии) по сравнению с диском из порошка с более округлыми частицами (фактор формы больше 0,45). При факторе формы частиц меньше 0,20 пузырьки газа в жидкости будут еще меньше, однако этот эффект будет нивелирован резким возрастанием сопротивления газовому потоку. Толщина диска 1 составляет 5-16 средних размеров частиц порошка, что также обеспечивает достижение поставленной задачи изобретения. При толщине диска меньше 5 средних размеров частиц становится существенной разница в скорости истечения пузырьков газа, генерируемых центром и периферией диска даже при минимально необходимой скорости подачи газа в аэратор. При толщине диска больше 16 средних размеров частиц становится существенным возрастание гидравлического сопротивления аэратора,что приведет к неоправданному возрастанию энергозатрат на процесс. Диаметр диска 1 находится в пределах 100-500 средних размеров частиц порошка. При диаметре диска меньше нижней границы указанных пределов снижается коэффициент использования газа (степень его растворения в жидкости), что также снизит эффективность аэрации и потребует возросших необоснованных энергозатрат. При диаметре диска больше верхней границы, аналогично предыдущему отличительному признаку, становится существенной разница в скорости истечения пузырьков газа, генерируемых центром и периферией диска даже при минимально необходимой скорости подачи газа в аэратор, что неминуемо снизит коэффициент использования газа. Электропроводность материала диффузора может быть в 1,5-10 раз больше электропроводности материала пористого диска, делает отмеченный выше эффект еще более заметным и воспроизводимым. Пористость диска 1 может находиться в пределах 0,35-0,50. При пористости меньше 0,35 становится существенным возрастание гидравлического сопротивления аэратора, что приведет к неоправданному возрастанию энергозатрат на процесс. При пористости больше 0,50 становится трудным обеспечить равномерность скорости истечения пузырьков газа по поверхности диска даже при минимально необходимой скорости подачи газа в аэратор, что неминуемо снизит коэффициент использования газа. Пористый диск 1 может быть установлен в диффузоре неразъемно (завальцован, приварен или иным образом), что не только упростит конструкцию, но и будет гарантировать 4 5023 1 отсутствие утечек по периферии диска, а следовательно, нерациональную генерацию пузырьков неоптимальных размеров, что снизит эффективность аэрации. Процесс аэрации является достаточно сложным физико-химическим процессом, происходящим на границе раздела трех сред - твердое тело-газ-жидкость. Имеется ряд теоретических моделей и экспериментальных результатов, описывающих те или иные отдельные фрагменты указанного сложного процесса, а не процесс аэрации в целом. Многие из них касаются электрических феноменов процесса - динамики заряда и разряда пузырьков, поверхности микрокапель, твердой поверхности аэратора и т.п. Так, авторами данного изобретения на пилотной установке экспериментально был установлен эффект заметного увеличения степени насыщенности аэрируемой жидкости газом при изоляции пористого диска 1 от корпуса диффузора 2 посредством электроизоляции, например, изолентой и другим аналогичным материалом 5. Угол конуса диффузора может быть в пределах 90-130. При угле конуса меньше 90 снижается коэффициент использования газа, а при угле конуса больше 130 становится существенной разница в скорости истечения пузырьков газа, генерируемых центром и периферией диска даже при минимально необходимой скорости подачи газа в аэратор, что неминуемо снизит коэффициент использования газа. Электрическая изоляция 5 диска 1 может быть выполнена из политетрафторэтилена. Этот материал дополнительно способствует достижению положительного эффекта, т.к.,во-первых, обеспечивает не только надежную гидро- и электроизоляцию, но и, по-видимому, стабильный электрический заряд фрагментов газо-воздушного потока (пузырьков и микрокапель) при его течении через аэратор, что повышает степень использования газа и эффективность аэрации. Во-вторых, указанный материал обеспечивает наименьшее гидравлическое сопротивление потоку газа по периферии диска, что также способствует повышению эффективности аэрации. Диаметр проходного сечения штуцера 3 диффузора 2 может находиться в пределах(0,16-0,2)П, где П - пористость,- диаметр пористого диска 1. Такое соотношение диаметров штуцера и диска позволяет оптимизировать параметры потока газа через аэратор в целом и обеспечить повышение эффективности аэрации. С внутренней стороны пористого диска 1 (фиг. 2), обращенной навстречу газовому потоку может быть нанесен дополнительный пористый слой идентичного порошка с размером частиц 0,1-0,5 среднего размера частиц порошка пористого диска 1. Наличие такого второго пористого слоя позволяет дополнительно диспергировать генерируемые в жидкости пузырьки газа и повысить эффективность аэрации при несущественном возрастании гидравлического сопротивления двухслойного пористого диска в целом. При соотношении размеров частиц дополнительного слоя и основы меньше 0,1 гидравлическое сопротивление аэратора возрастает слишком значительно, что потребует дополнительного возрастания энергозатрат и снизит эффективность аэрации, а при указанном соотношении больше 0,5 эффект дополнительной диспергации пузырьков становится малозаметным. Толщина дополнительного пористого слоя 2 (фиг. 2) может находиться в пределах 0,05-0,2 толщины пористого диска 1. При соотношении толщин дополнительного слоя и основы больше 0,2 гидравлическое сопротивление аэратора возрастает слишком значительно, что потребует дополнительного возрастания энергозатрат и снизит эффективность аэрации, а при указанном соотношении меньше 0,05 эффект дополнительной диспергации пузырьков также становится малозаметным. Пористый диск 1 может быть выполнен из порошка технически чистого титана, а диффузор 2 - из аустенитной коррозионно-стойкой стали. Такое исполнение позволяет,во-первых, обеспечить указанное выше соотношение электропроводностей, а во-вторых,сконцентрировать электрические эффекты на границе раздела фаз преимущественно в направлении газового потока и повысить тем самым эффективность аэрации. Внутренний объем диффузора 2 между штуцером 3 и диском 1 может быть дополнительно заполнен набивкой волокна 7 (фиг. 3) пористостью 0,6-0,9. Наличие набивки до 5 5023 1 полнительно выравнивает поток газа по площади диска 1, что способствует равномерному истечению пузырьков по всей поверхности диска, росту коэффициента использования газа и повышению эффективности аэрации в целом. При пористости набивки меньше 0,6 сопротивление аэратора ощутимо возрастает и требует для его компенсации дополнительных энергозатрат, а при пористости набивки больше 0,9 эффект выравнивания газового потока становится малозначительным. Аэратор предложенной конструкции может быть использован в системах подготовки питьевой воды для диспергации озоно-воздушной смеси при очистке и обеззараживании в системах биохимической очистки сточных коммунальных и промышленных стоков - для подачи воздуха в аэротенки в химических реакторах-окислителях - для вдува кислорода при проведении реакций окисления химического синтеза и в биотехнологии. Источники информации 1.1583366 А 1, 1990. 2.1703628 А 1, 1992. 3.1632951 А 1 1991. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

Код ссылки

<a href="https://by.patents.su/6-5023-diskovyjj-aerator.html" rel="bookmark" title="База патентов Беларуси">Дисковый аэратор</a>

Предыдущий патент: Эмульсионная комплексная добавка к органическим эмульгированным вяжущим (варианты)

Следующий патент: Стыковое соединение строительных изделий

Случайный патент: Способ выделения ультрадисперсных алмазов