Дегазатор

Номер патента: 1846

Опубликовано: 30.12.1997

Авторы: Давыденко Василий Федорович, Сурба Анатолий Константинович, Лакомкин Александр Андреевич, Тарновецкий Анатолий Васильевич, Денищенко Виктор Николаевич, Короткий Иван Павлович

Текст

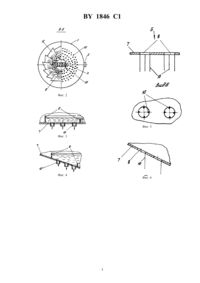

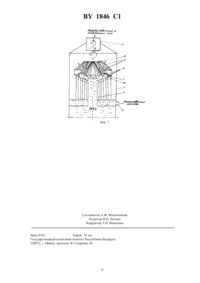

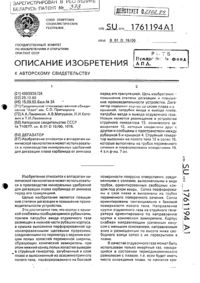

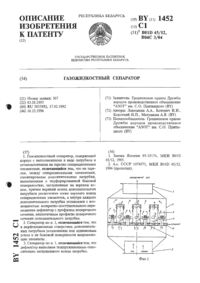

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Гродненское ордена Дружбы народов производственное объединение Азот им. С.О. Притыцкого(73) Патентообладатель Гродненское ордена Дружбы народов производственное объединение Азот им. С.О. Притыцкого(57) 1. Дегазатор, включающий корпус с осевым каналом для подачи газожидкостной смеси, перфорированную тарелку с отбортовкой в верхней части канала, размещенный над тарелкой газожидкостный сепаратор,штуцеры ввода и вывода раствора, а также вывода газа, отличающийся тем, что на тарелке симметрично оси по замкнутому контуру установлены разделительные перегородки, в перфорации тарелки закреплены направляющие насадки в виде гидрофильных стержней, а газожидкостный сепаратор выполнен в виде одного или нескольких многопластных завихрителей и имеет форму усеченного конуса с заглушенным меньшим основанием и большим основанием, размещенным на отбортовке. 2. Дегазатор по п.1, отличающийся тем, что разделительные перегородки выполнены переменной высоты, увеличивающейся к периферии. 1846 1 3. Дегазатор по пп.1 и 2, отличающийся тем, что нижние концы направляющих насадок расположены ниже уровня дегазируемой жидкости. 4. Дегазатор по пп.1-3, отличающийся тем, что перфорированная тарелка выполнена конической. Изобретение относится к аппаратам для удаления газов из жидкости и может найти применение в химической, микробиологической, нефтеперерабатывающей, а также в энергетической промышленности, в частности, в процессах водоподготовки. В качестве прототипа заявляемого решения выбран дегазатор, включающий корпус с осевым каналом для подачи газожидкостной смеси, перфорированную тарелку с отбортовкой в верхней части канала, размещенный над тарелкой газожидкостный сепаратор, штуцеры ввода и вывода раствора, а также вывода газа 1. Основным недостатком прототипа является резкое снижение эффективности работы при изменении нагрузки по жидкости на входе в устройство, которое постоянно имеет место в производстве при сезонных колебаниях спроса на выпускаемую продукцию (например, потребность в выпуске антифризов выше в зимний период, чем в летний, поэтому производительность выпуска в летний период снижается в 4 раза). Также колебания нагрузки по жидкости имеют место при изменении производительности установки в целом, что определяется коньюнктурой рынка на данный вид продукции. Снижение эффективности работы дегазатора происходит из-за нарушения условий, определяющих эффективное истечение жидкости через перфорацию тарелки. Так, при снижении нагрузки происходит снижение уровня жидкости на тарелке, что приводит к уменьшению скорости истечения жидкости из перфорации тарелки, и нарушается устойчивость струйного истечения. Это вызывает частичное растекание жидкости на нижней поверхности тарелки, что приводит к коагулированию струй и, следовательно, резкому снижению поверхности дегазации. Также нарушение струйного истечения жидкости за счет ее растекания по нижней поверхности тарелки имеет место при незначительном отклонении установки тарелки от горизонтального положения, что существенно снижает эффективность работы дегазатора и предъявляет повышенные требования к качеству монтажа, при этом заметно повышается стоимость капвложений и ремонтных работ. Автоматическое регулирование уровня жидкости на тарелке неэкономично, т.к. существенно повышается стоимость процесса из-за дополнительных затрат на создание контура циркуляции дегазируемой жидкости. Задача, на решение которой направлено изобретение - повышение эффективности работы дегазатора,особенно в условиях колебания нагрузок по жидкости, и увеличение его пропускной способности (производительности). Сущность изобретения заключается в том, что в известном дегазаторе, включающем корпус с осевым каналом для подачи газожидкостной смеси, перфорированную тарелку с отбортовкой в верхней части канала,размещенный над тарелкой газожидкостный сепаратор, щтуцера ввода и вывода раствора, а также вывода газа, на тарелке симметрично оси по замкнутому контуру установлены разделительные перегородки, в перфорации тарелки закреплены направляющие насадки в виде гидрофильных стержней, а газожидкостный сепаратор выполнен в виде одного или нескольких многолопастных завихрителей и имеет форму усеченного конуса с заглушенным меньшим основанием и большим основанием, размещенным на отбортовке, при этом разделительные перегородки выполнены переменной высоты, увеличивающейся к периферии, нижние концы направляющих насадок расположены ниже уровня дегазируемой жидкости, а перфорированная тарелка может быть выполнена конической. Существенность отличительных признаков заявляемого решения заключается в следующем. 1. На тарелке размещены сверху симметрично оси по замкнутому контуру разделительные перегородки. Такое решение создает на тарелке раздельные секции. Физическая сущность такого решения проявляется в последовательном включении в работу очередных секций при возрастании нагрузки по жидкости (т.е. имеет место последовательный перелив жидкости из секции в секцию), при снижении нагрузки по жидкости происходит последовательное выключение секций. Данное решение обеспечивает появление в устройстве принципиально нового свойства - эффекта саморегулирования, которое стабилизирует эффективную работу устройства, особенно при колебаниях нагрузок по жидкости. 2. Разделительные перегородки выполнены с переменной высотой, увеличивающейся к периферии. Такое решение повышает пропускную способность устройства, т.к. при повышении нагрузки по жидкости происходит пропорциональное увеличение уровня жидкости в рабочих секциях за счет того, что высота отбортовок увеличивается от секции к секции в направлении периферии. Это повышает скорость истечения жидкости из перфорации тарелки и повышает устойчивость струй. 3. В нижней зоне перфорации тарелки установлены направляющие насадки. Такое решение повышает устойчивость струй (особенно, если зависимый признак по п.2 формулы изобретения не реализован), т.к. в 2 1846 1 этом случае полностью предотвращается растекание жидкости по нижней поверхности тарелки, имевшее место из-за снижения скорости истечения жидкости из перфорации тарелки в условиях снижения нагрузки по жидкости или при нарушении горизонтальности установки тарелки при монтаже. Повышение устойчивости струй расширяет диапазон надежной (эффективной) работы заявляемого устройства. 4. Направляющие насадки выполнены в виде гидрофильных стержней. Такое решение обеспечивает в устройстве струйный каркас, т.е. истечение струй вне тарелки происходит по поверхности стержней за счет того, что коэффициент поверхностного натяжения на границе жидкость-стержень выше, чем на границе жидкость-газ, поэтому имеет место гидродинамическое прилипание струй к стержням - заявление, известное в гидродинамике как эффект Коанда, что способствует повышению эффективности дегазации. 5. Нижний конец стержней заглублен в слой дегазированной жидкости. Такое решение предотвращает брызгообразование при входе струй в слой дегазированной жидкости, что предотвращает потери продукта с брызгоуносом и, следовательно, повышает пропускную способность устройства. 6. Перфорированная тарелка выполнена конической. Такое решение позволяет увеличить пропускную способность устройства (т.е. его производительность) без увеличения диаметра дегазатора. Это достигается за счет того, что уровень жидкости в начальных секциях изначально более высокий, поэтому и скорость истечения жидкости выше, что и определяет повышенную производительность заявляемого устройства по сравнению с прототипом при равных диаметрах тарелок. 7. Газожидкостной сепаратор выполнен в виде одного или нескольких конических многолопастных завихрителей с заглушенным и ориентированным вверх верхним основанием, а нижним основанием размещенным на отбортовке. Такое решение обеспечивает увеличение пропускной способности устройства за счет протекания сепарационного процесса в несколько ступеней. Первая ступень сепарации происходит в пространстве между завихрителем и поверхностью жидкости, что приводит к гравитационному осаждению грубодисперсных капель. Во второй ступени сепарации мелкодисперсные капли осаждаются на лопастях завихрителя и по ним гравитационно стекают на поверхность жидкости в тарелке. В случае выполнения сепаратора в виде нескольких завихрителей имеет место существенное возрастание поверхности осаждения (на лопастях), что существенно увеличивает пропускную способность устройства. Сущность заявляемого решения поясняется чертежами. На фиг.1 показан общий вид устройства, разрез на фиг.2 - разрез по А-А фиг.1 на фиг.3,4 - установка трубного насадка в горизонтальной и конусной тарелках, соответственно на фиг.5,6 - установка стержней насадки в горизонтальной и конусной тарелках, соответственно на фиг.7 - вариант устройства с сепаратором в виде нескольких завихрителей. Дегазатор содержит корпус 1, внутри которого размещена кольцевая перегородка 2 с закрепленным на ней осевым каналом для подачи газожидкостной смеси. В нижней части корпуса под перегородкой 2 установлен штуцер ввода дегазируемой жидкости 4, а над перегородкой 2 размещен штуцер вывода дегазированной жидкости 5. В верхней зоне корпуса установлен штуцер вывода газа 6. В верхней зоне трубы 3 установлена тарелка 7, перфорированная отверстиями 8. Тарелка 7 может быть горизонтальной формы или конической. Отверстия 8 могут быть произвольной формы круглыми, щелевыми и т.д. На верхней поверхности тарелки 7 размещены симметрично оси по замкнутому контуру разделительные перегородки и отбортовка 9. Форма контура может быть различной окружность, многоугольник, треугольник и др. Высота отбортовок неодинаковая и возрастает в направлении периферии. В нижней зоне перфорации 8 установлены направляющие насадки 10, нижний конец которых выведен за пределы тарелки 7. Насадки 10 могут быть выполнены в виде трубок, спрофилированных по поперечному сечению перфорации 8, или в виде стержней. Если насадка 10 выполнена в виде стержней, перфорация 8 в виде отверстий, а тарелка 7 выполнена горизонтальной, то размещать стержни в перфорации 8 целесообразно в двух взаимно перпендикулярных направлениях. Если перфорация 8 выполнена в виде щелей, то размещать стержни следует в вершинах щелевого профиля. Если тарелка 7 выполнена конической, то размещать стержни 10 следует в самом нижнем месте перфорации 8. Нижний конец стержней 10 целесообразно разместить по высоте ниже штуцера вывода дегазируемой жидкости 5. На отбортовке 9 закреплен сепаратор 11, который может быть выполнен в виде одного или нескольких конических завихрителей, ориентированных вершиной вверх. Сепаратор 11 образован однонаправленными лопастями 12 и заглушен сверху диском 13. В нижней зоне корпуса 1 может быть размещен штуцер ввода отдувочного газа 14, соединенный с барботером 15. Устройство работает следующим образом. Загрязненная жидкость вводится в нижней зоне устройства через штуцер 4 и интенсивно перемешивается с воздухом, поступающим в эту зону через штуцер 14 и барботер 15. При перемешивании происходит частичный переход газовых примесей из жидкости в воздух (первая ступень дегазации) за счет того, что парциальное давление газовых примесей в жидкости существенно выше, чем в воздухе, - это и создает движущую силу процесса дегазации в данной зоне. Далее жидкостно-газовый поток поднимается по высоте устройства,проходит зону кольцевой перегородки 2, затем движется по осевому каналу и на выходе из него растекается радиально в зону тарелки 7, ограниченную первой разделительной перегородкой 9. Так как на тарелке 7 раз 3 1846 1 делительные перегородки 9 размещены по замкнутому контуру, то при колебаниях нагрузки по жидкости(например, при возрастании) имеет место последовательный перелив жидкости из первой секции в следующую (при снижении нагрузки по жидкости - наоборот). Наличие в устройстве в условиях колебания нагрузок по жидкости процесса последовательного включения в работу и выключения секций свидетельствует о существовании в устройстве принципиально нового свойства - эффекта саморегулирования, которое существенно повышает эффективность и надежность работы. При растекании жидкости в тарелке 7 происходит увеличение ее свободной поверхности, сопровождающееся дегазацией (вторая ступень дегазации), а также выходом на поверхность воздуха, загрязненного газами с первой ступени дегазации. При этом происходит разрыв газовых пузырей, что сопровождается интенсивным брызгообразованием. Выделившийся газ с брызгами поступает в пространство сепаратора 11. Так как сепаратор 11 выполнен в виде конического многолопастного завихрителя с заглушенным и ориентированным вверх верхним основанием 13, а нижним основанием размещенным на отбортовке 9, то в пространстве между завихрителем и поверхностью жидкости происходит гравитационное осаждение грубодисперсных капель (первая ступень сепарации). Мелкодисперсные капли осаждаются на лопастях 12 завихрителя (вторая ступень сепарации) и по ним гравитационно стекают на поверхность жидкости в тарелке 7. Организация сепарационного процесса в две ступени существенно повышает его эффективность, что повышает производительность устройства. Если сепаратор 11 выполнен в виде нескольких завихрителей, то при этом существенно увеличивается поверхность осаждения и обеспечивается многоступенчатая сепарация, что полностью предотвращает потерю продукта с брызгоуносом и расширяет диапазон эффективной работы устройства, особенно, в условиях колебания нагрузок. Газы, пройдя сепаратор 11, полностью освобождаются от жидкости и выводятся из устройства в верхней зоне через штуцер 6. После растекания жидкости в первую по ходу секцию тарелки 7 в ней устанавливается уровень жидкости и происходит ее гравитационный отвод через перфорацию 8 на направляющие насадки 10. Так как разделительные перегородки выполнены с переменной высотой, увеличивающейся к периферии, то пропускная способность устройства возрастает, т.к. при повышении нагрузки по жидкости происходит пропорциональное увеличение уровня жидкости в рабочих секциях за счет того, что высота перегородок 9 увеличивается от секции к секции в направлении периферии. Это повышает скорость истечения жидкости из перфорации тарелки 7 и повышает устойчивость струй. Если перфорированная тарелка 7 выполнена конической, то уровень жидкости в начальных секциях будет более высоким (по сравнению с горизонтальной тарелкой 7), поэтому и скорость истечения жидкости выше, что определяет возможность повышения производительности устройства без увеличения диаметра дегазатора. Наличие в устройстве насадков 10 повышает устойчивость струйного течения за пределами тарелки 7, т.к. в этом случае полностью предотвращается растекание жидкости по нижней поверхности тарелки 7, которое возникает из-за снижения скорости истечения жидкости из перфорации тарелки в условиях снижения нагрузки по жидкости или в условиях нарушения горизонтальности установки тарелки при монтаже. Повышение устойчивости струй расширяет диапазон надежной (эффективной) работы заявляемого устройства. Так как насадки 10 выполнены в виде гидрофильных стержней, то гравитационное течение струй вне тарелки происходит только по поверхности стержней за счет того, что коэффициент поверхностного натяжения на границе жидкость-стержень выше,чем на границе жидкость-газ, поэтому имеет место гидродинамическое прилипание струй к стержням - явление, известное в гидродинамике как эффект Коанда. При движении жидкости по насадке 10 образуется струйный каркас с высокоразвитой поверхностью струй, что вызывает интенсивную дегазацию жидкости с ее поверхности в окружающее газовое пространство (третья ступень дегазации) за счет того, что парциальное давление паров загрязняющих примесей в окружающем газовом пространстве существенно ниже, чем в жидкости. Затем происходит вход струй в слой дегазированной жидкости, причем без брызгообразования, благодаря тому, что нижний конец стержней заглублен в слой дегазированной жидкости, это предотвращает потери продукта и, следовательно, повышает производительность устройства. Дегазированная жидкость выводится через штуцер 5 на последующую технологическую стадию. Заказ 8567 Тираж 20 зкз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B01D 19/00

Метки: дегазатор

Код ссылки

<a href="https://by.patents.su/6-1846-degazator.html" rel="bookmark" title="База патентов Беларуси">Дегазатор</a>

Предыдущий патент: Транспортер сено-соломистых рулонов

Следующий патент: Конденсационная установка

Случайный патент: Способ получения N-ацетил-L-пролина