Фильтр для мокрой очистки газов

Номер патента: 1439

Опубликовано: 16.12.1996

Авторы: Агеев Вячеслав Васильевич, Тарновецкий Анатолий Васильевич, Лакомкин Александр Андреевич, Сурба Анатолий Константинович

Текст

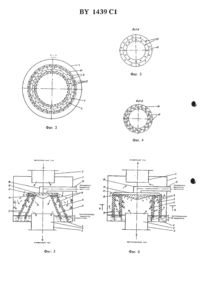

(12) ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ ведомство рвспувлики БЕЛАРУСЬ(54) ФИЛЬТР ДЛЯ МОКРОЙ ОЧИСТКИ ГАЗОВ(71) Заявитель Гродненское ордена ДРУЖбынародов ПО АЗОТ им. С.О. Притыцкопо (ВТ)Дружбы народов ПО АЗОТ Щи. СО Притыцкого (ВТ)1. Фильтр для мокрой очистки газов, содерЖаЩИЙ КОРПУС С ПОДВОДВМИ И ОТВОДЗМИ газа И установленными внутри наружным и внутренним перфорированными каркасами, обтянутыми фильтрующим материалом с общей крышкой и патрубок подачи жидкости, отличающийся тем, что крышка вьшолнена пустотелой и перфорированной и соединена трубой с патрубком подачи жидкости.щ крышка перфорирована на поверхности, обращенной к каркасам. о 3. Фильтр по пп. 1, 2, отличающийся тем,ОХ что крышка перфорирована на поверхности за Г пределами внутреннего каркаса при перифеЧ рийном подводе газа. ц 4. Фильтр по пп. 1, 2, отличающийся тем,что крышка перфорирована на поверхности,р ограниченной наружным каркасом при центЩ реальном ПОДВОДС газа.Изобретение относится к устройствам для очистки газов от пыли, капель и аэрозоля и может быть использовано на конечной стадии проведения процессов тепломассообмена, мокрой очистки газов от пылевых и газообразных примесей в химической, металлургической и др. отраслях промышленности.Известен фильтр для очистки газов, содержащий корпус с установленным внутри перфорированным каркасом, обтянутым фильтрующим материалом 1. Недостатком известною устройства является недостаточная эффективность очистки газа. Причиной является налшчие только одной ступени фильтрования, которая используется преимущественно для грубой очистки таза. При этом отсутствие прошивки фильтрующего материала не позволяет использовать устройство в условиях кристаллизуюшихся пылей и растворов, что существенно ограничивает область его примепения.Прототипом заявляемого устройства выбран фильтр-туманоуловитель, содержащий корпус с установленными внутри наружным и внутренним перфорированными каркасами, обтяиутыми фильтрующим материалом, с общей крышкой 2 . Основным недостатком известного устройства является низкая эффективность очистки газа от кристаллизующихся пьшей и растворов. В этих условиях происходит быстрое забивание фильтрующего материала продуктами очистки, снижается проходное сечение для газа, что приводит к росту гидравлического сопротивления и снижению пропускной способности фильтра, характеризуя наступление аварийного режима работы. Остановка технологического процесса для замены фильтрующего материала приводит к значительным экономическим потерям.Сущность заявляемого решения заключается в том, что крышка выполнена пустотелой, перфорированной и соединена подводящей трубой с патрубком подачи жидкости. Крышка перфорирована на поверхности, обращенной к каркасам, обтянутым фильтрующим материалом. При периферийном подводе газа перфорирована поверхность крышки за пределами внутреннего каркаса, а при центральном подводе таза перфорирована поверхность крышки,ограниченная наружным каркасом.Существенность отличий заявляемого решения состоит в следующем1. Крышка выполнена пустотелой, перфорированной и соединена подводящей трубой с патрубком подачи жидкости. Такое решение обеспечивает подачу жидкости внутрь устройства, что позволяет организовать эффективную промывку фильтрующего материала,исключает образование отложений продуктов ОЧИСТКИ И Предотвращает наступление аварий 10ного режима при работе устройства. Таким образом, у крышки в этом решении реализовано дополнительное новое свойство крышка используется как ороситель-промыватель фильтрующей поверхности.2. Крышка перфорирована на поверхности,обращенной к каркасам, обтянутым фильтрующим материалом. Такое решение обеспечивает интенсивную двухстороннюю промывку фильтрующего материала. Так, часть орошающей жидкости поступает на материал через перфорацию каркаса, а остальная часть орошающей жидкости дробится на капли при ударе струи о корпус устройства и о каркас(ударно-отражательиый распыл), обеспечивая орошение наружной поверхности фильтрующего материала. Это решение обеспечивает новые дополнительные свойства у каркасов и корпуса они диспергируют и отражают оротающую жидкость на фильтрующую поверхность.3. При периферийном подводе газа перфорирована поверхность крышки за пределами внутреннего каркаса, а при Центральном подводе таза перфорирована поверхность крышки,ограниченная наружным каркасом. Такое решение предотвращает попадание промывной жидкости в поток очищенного газа и исключает процессы, связанные с вторичным уносом жидкости.Сущность решения поясняется чертежами. На фиг. 1 показан общий вид устройства,разрез на фиг. 2 - разрез по А-А фиг. 1 на фиг. 3 и 4 - варианты перфорации крышки,вид Б на фиг. 1 на фиг. 5 - устройство с коническими каркасами, разрез на фиг. б устройство с центральным подводом газа на фиг. 7 - разрез по А-А фиг. б.Фильтр для очистки газа содержит корпус 1,патрубки 2 и 3, соответственно для подвода и вывода газа. Внутри корпуса размещена тарелка 4 с газопроходным отверстием 5, в котором установлен патрубок вывода газа З (при периферийном подводе газа в устройство) или патрубок подвода газа 2 (при центральном вводе газа в устройство). На тарелке 4 установлены коаксиально газопроходному отверстию 5 каркасы - внутренний 6 и наружный 7, перфорационные отверстия 8. Снаружи каркасы обтянуты фильтрующим материалом 9 (например итлопробивным войлоком типа ТЕРЛОН или ФТОРИН). Фильтрующий материал 9 на каркасах 6 и 7 может быть выбран одинаковым, но может быть выбран различающимся по материалу, структуре, поверхностным свойствам и т.д. Сверху каркасы прикреплены к крышке 10, содержащей полость 11. Нижняя ПОВЕРХНОСТЬ КрЫШКИ ВЫПОЛНСНЗ КОНИЧЕСКОЙ И содержит перфорацию 12, выполненную в виде отверстий или прорезей. В пространстве междукаркасами нижняя поверхность крышки может быть выполнена с углообразным профилем. При периферийном подводе газа перфорирована поверхность крышки только за пределами внутреннего каркаса 6, а при Центральном подводе газа перфорирована поверхность крышки, ограни- ченная наружным каркасом 7.Патрубок подачи жидкости 13 соединен с подводящей трубой 14, выведенной в полость 11.Устройство работает следующим образом. Газ, загрязненный пылью, каплями и аэрозолем, поступает в устройство через патрубок 2,ПРОХОДИТ В КОЛЬЦВВОМ пространстве МЕЖДУ корпусом 1 и крышкой 10 (периферийный ПОДвод газа), где обрабатывается струями жидкости, выходящими из крышки 10 и каплями,образующимися при дроблении струй о корпус. При этом происходит интенсивная турбулизаЦИЯ НИЗКОСКОРОСГНОП) ГЗЗОВОПЭ ПОТОКЕ, ЧТО СПОсобствует коагуляции пыли и аэрозоля и облегчает ее последующее осаждение. Орошающая жидкость поступает в устройство через патрубок 13 и далее через подводящую трубу 14 поступает в полость 11 крышки 10, откуда вытекает в виде струй чсрсз перфорацию 12. Струи ударяются о корпус 1 и наружный каркас 7 и диспергнруются на капли. Далее загрязненный газ натекает на интенсивно орошаемый фильтрующий материал 9, размещенный на наружном каркасе 7, проходит через него, что приводит к осаждению основною количества пыли и капель. Осажденные продукты непрерывно смываются орошающей ЖИДКОСТЬЮ И ПОД ДЕЙСТВИЕМ ГрЗВИТЗЦИОННЫХ сил отводятся на тарелку 4 и выводятся из устройства. Так как крышка 10 перфорирована на поверхности, обращенной к каркасам 6 и 7, обтянутым фильтрующим материалом, то обеспечивается интенсивное двухстороннее орошение фильтрующего материала 9. При этом часть орошающей жидкости поступает на внутреннюю поверхность материала 9 через перфорацию 8 каркаса 7, а другая часть орошающей жидкости поступает на наружную поверхность материала 9 в виде капель,образующихся в результате удара струй жидкости, вытекающих из крышки 10 через перфорацию 12, о корпус 1, реализуя ударно-огражательный способ распила. Газ,освобожденный от основною количества пыли и капель, посгупает через отверстия 8 наружного каркаса 7 в кольцевое пространство между каркасами 7 и 6, где подвергаетсяинтенсивной струйно-капельной обработке,что обеспечивается в результате удара струй жидкости, вытекающих из крышки 10 через перфорацию 12, о поверхность наружною каркаса 7. При этом происходит интенсивное орошение поверхности фильтрующею материала 9, размещениою на внутреннем каркасе 6, особенно, если поверхность крышки 10 в этой зоне выполнена с углообразным профилем. Это обеспечивает эффективную промывку фильтрующею материала и исключает образование отложений. Газ проходит через фильтрующий материал 9 и, полностью освобожденный от пыли, капель и аэрозоля, выходит через перфорацию 8 каркаса 6 из зоны фильтрации. Далее через патрубок З очищенный газ выводится из устройства.При центральном подводе газа в устройство посредством патрубка 2 осуществляется его интенсивная промывка каплями в зоне, ограниченной внутренним каркасом 6, благодаря дроблению струй жидкости, вытекающих через перфорацию 12 в крышке 10. После прохождения фильтрующего материала 9, размещенного на внутреннем каркасе 6, газ освобождается от основною количества пыли и каПЕЛЬ Н ДОПОЛНИТЕЛЬНО ПРОМЫВЗТСЯ В КОЛЬЦСвом пространстве, ограниченном каркасами 6 и 7, жидкостью, поступающей в эту зону из крышки 10 через перфорацию 12. При этом часть орошающей жидкости отражается от наружною каркаса 7 и поступает на фильтрующий материал 9, размещенный на внутреннем каркасе 6, и промывает его от отложений продуктов очистки. ДРУгая часть орошающей жидкости поступает через перфорацию 8 наружною каркаса 7 на фильтрующий материал 9 и непрерывно промывает его. Далее газ проходит через перфорацию 8 наружною каркаса 7 и полностью очищается от пыли, капель и аэрозоля на фильтрующем материале 9, размещенном на каркасе 7. Очищенный газ проходит в кольцевом пространстве между крышкой 10 и корпусом 1 и через патрубок 3 выводится из устройства.Выполнение крышки 10 полой, сообщающейся с патрубком подвода орошения 13 и перфорированной, обеспечивает (совместио с другими конструктивными решениями), высокоэффективную промывку газа и фильтруюшею материала, что повышает эффективность очистки газа от пыли, капель и аэрозоля (тумана), а также обеспечивает стабильную работу устройства при очистке газов от кристаллизующихся пылей и растворов.паггязнениып газ очищенный газ

МПК / Метки

МПК: B01D 46/00

Метки: очистки, фильтр, мокрой, газов

Код ссылки

<a href="https://by.patents.su/5-1439-filtr-dlya-mokrojj-ochistki-gazov.html" rel="bookmark" title="База патентов Беларуси">Фильтр для мокрой очистки газов</a>

Предыдущий патент: Сумматор по модулю три

Следующий патент: Способ обработки шариков

Случайный патент: Способ дифференциальной диагностики гнойного и серозного менингита