Способ и инструмент для магнитно-центробежного раскатывания внутренней поверхности круглого отверстия в металлической детали

Номер патента: 18153

Опубликовано: 30.04.2014

Авторы: Рыжанков Дмитрий Михайлович, Довгалев Александр Михайлович

Текст

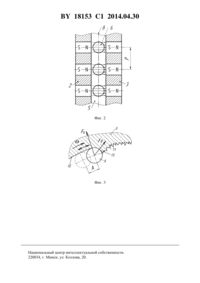

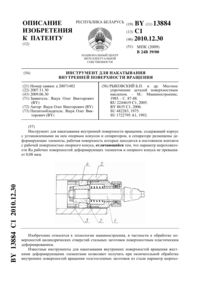

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ И ИНСТРУМЕНТ ДЛЯ МАГНИТНО-ЦЕНТРОБЕЖНОГО РАСКАТЫВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КРУГЛОГО ОТВЕРСТИЯ В МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ(71) Заявитель Государственное учреждение высшего профессионального образования БелорусскоРоссийский университет(72) Авторы Довгалев Александр Михайлович Рыжанков Дмитрий Михайлович(73) Патентообладатель Государственное учреждение высшего профессионального образования Белорусско-Российский университет(57) 1. Способ магнитно-центробежного раскатывания внутренней поверхности круглого отверстия в металлической детали, в котором в указанное отверстие вводят раскаточный инструмент, содержащий равномерно расположенные по окружности источники магнитного поля, создающие гармонически распределенное по указанной окружности магнитное поле с максимальной величиной индукции от 0,2 до 0,8 Тл, а также помещенные в зоны с наибольшим магнитным потоком деформирующие шары, плоскость расположения которых нормальна вектору индукции указанного поля, в количестве, равном числу указанных зон, а затем вращают указанные источники вокруг общей оси и воздействуют указанным полем на деформирующие шары, тем самым сообщая им как перемещение вдоль указанной окружности, прижимающее их к обрабатываемой поверхности, так и тангенциальные колебания с амплитудой от 0,1 до 10 мм и частотой от 2 до 800 Гц, с одновременной подачей упрочняющего инструмента вдоль внутренней поверхности отверстия. 18153 1 2014.04.30 2. Инструмент для магнитно-центробежного раскатывания внутренней поверхности круглого отверстия в металлической детали способом по п. 1, содержащий оправку из немагнитопроводного материала, два диска из немагнитопроводного материала, надетые центральными отверстиями на указанную оправку и образующие кольцевую камеру, деформирующие шары, размещенные в указанной камере с возможностью свободного перемещения вдоль нее, а также равномерно расположенные по окружности кольцевой камеры и выходящие в нее полюсами источники магнитного поля, закрепленные на указанных дисках перпендикулярно плоскости кольцевой камеры друг напротив друга с шагом, составляющим не менее двух диаметров деформирующих шаров, и выполненные в виде одинаковых постоянных цилиндрических магнитов с осевой намагниченностью и величиной индукции, лежащей в диапазоне от 0,2 до 0,8 Тл, при этом деформирующие шары, число которых вдвое меньше числа указанных магнитов, равны этим магнитам по диаметру. Изобретение относится к области упрочняющей обработки методом поверхностного пластического деформирования и может быть использовано в машиностроении для отделочно-упрочняющей обработки отверстий нежестких деталей машин. Известен метод поверхностного пластического деформирования, при котором деформирующий элемент вводят в полость отверстия обрабатываемой детали, прижимают магнитной силой к обрабатываемой поверхности и сообщают движение подачи 1. Однако способ имеет низкую производительность упрочняющей обработки. Наиболее близким к заявленному способу является способ магнитно-центробежного раскатывания внутренней поверхности круглого отверстия в металлической детали, в котором в указанное отверстие вводят раскаточный инструмент, раскаточный инструмент вращают и перемещают с подачей вдоль внутренней поверхности отверстия 2. Известен инструмент для магнитно-центробежного раскатывания внутренней поверхности круглого отверстия в металлической детали, содержащий оправку из немагнитопроводного материала, два диска из немагнитопроводного материала, надетые центральными отверстиями на указанную оправку и образующие кольцевую камеру, деформирующие шары, размещенные в указанной камере с возможностью перемещения вдоль нее, а также источники магнитного поля 3. Однако способу-прототипу и инструменту для его осуществления характерны некоторые особенности. В процессе упрочняющей обработки окружная скорость вращения источника магнитного поля превышает скорость окружного вращения деформирующих шаров, т.е. отсутствует синхронизация вращения источников магнитного поля и деформирующих шаров. В результате снижается эффективность упрочняющей обработки, в том числе производительность процесса формообразования упрочняемой поверхности с гладким профилем. Кроме того, в процессе обработки на поверхность детали действует существенная по величине центробежная сила деформирования. При этом при упрочнении нежестких деталей в ряде случаев имеет место снижение точности геометрической формы в их поперечном сечении. Кроме того, деформирующие шары не совершают тангенциальных колебаний, обеспечивающих дополнительное сглаживание микронеровностей детали, что снижает качественные характеристики обработки. Задачи изобретения увеличение производительности процесса формообразования упрочняемой поверхности с гладким профилем за счет синхронизации вращения источников магнитного поля и деформирующих шаров повышение точности геометрической формы упрочняемой поверхности нежестких деталей за счет снижения центробежной си 2 18153 1 2014.04.30 лы деформирования и повышения динамического воздействия деформирующих шаров на волну деформирования металла в процессе тангенциальных колебаний повышение качественных характеристик поверхности, в частности снижение шероховатости поверхности,за счет дополнительного сглаживания микронеровностей при тангенциальных колебаниях деформирующих шаров и их многократного взаимодействия с упрочняемой поверхностью детали. Поставленная задача достигается тем, что в способе магнитно-центробежного раскатывания внутренней поверхности круглого отверстия металлической детали согласно изобретению в указанное отверстие вводят раскаточный инструмент, содержащий равномерно расположенные по окружности источники магнитного поля, создающие гармонически распределенное по указанной окружности магнитное поле с максимальной величиной индукции от 0,2 до 0,8 Тл, а также помещенные в зоны с наибольшим магнитным потоком деформирующие шары, плоскость расположения которых нормальна вектору индукции указанного поля, в количестве, равном числу указанных зон, а затем вращают указанные источники вокруг общей оси и воздействуют указанным полем на деформирующие шары,тем самым сообщая им как перемещение вдоль указанной окружности, прижимающее их к обрабатываемой поверхности, так и тангенциальные колебания с амплитудой от 0,1 до 10 мм и частотой от 2 до 800 Гц, с одновременной подачей упрочняющего инструмента вдоль внутренней поверхности отверстия. Поставленная цель достигается и тем, что для реализации способа применяют инструмент, содержащий оправку из немагнитопроводного материала, два диска из немагнитопроводного материала, надетые центральными отверстиями на указанную оправку и образующие кольцевую камеру, деформирующие шары, размещенные в указанной камере с возможностью свободного перемещения вдоль нее, а также равномерно расположенные по окружности кольцевой камеры и выходящие в нее полюсами источники магнитного поля, закрепленные на указанных дисках перпендикулярно плоскости кольцевой камеры друг напротив друга с шагом, составляющим не менее двух диаметров деформирующих шаров, и выполненные в виде одинаковых постоянных цилиндрических магнитов с осевой намагниченностью и величиной индукции, лежащей в диапазоне от 0,2 до 0,8 Тл, при этом деформирующие шары, число которых вдвое меньше числа указанных магнитов, равны этим магнитам по диаметру. Такое выполнение способа и инструмента для его осуществления обеспечивает синхронизацию вращения источников магнитного поля и деформирующих шаров, что приводит к увеличению производительности процесса формирования упрочняемой поверхности с гладким профилем. Одновременно деформирующие шары получают тангенциальные колебания, в результате которых повышается динамическое воздействие деформирующих шаров на волну деформированного металла. В связи с этим процесс поверхностного пластического деформирования осуществляется при меньшей величине центробежной силы, действующей на упрочняемую поверхность нежесткой детали. Снижение центробежной силы деформирования уменьшает величину деформации нежесткой детали и обеспечивает повышение точности ее геометрической формы. При осуществлении тангенциальных колебаний деформирующие шары (вследствие быстротечности колебательных процессов) взаимодействуют с микронеровностями упрочняемой поверхностью по принципу трения скольжения, т.е. скользят по микронеровностям и обеспечивают их дополнительное сглаживание, что повышает качественные характеристики обработки. Изобретение поясняется фигурами. На фиг. 1 изображен общий вид инструмента для осуществления способа фиг. 2 - развертка кольцевой камеры инструмента по окружности,на которой расположены геометрические центры источников магнитного поля (постоянных цилиндрических магнитов) фиг. 3 - схема взаимодействия деформирующего шара с упрочняемым участком поверхности детали. 3 18153 1 2014.04.30 Для осуществления способа используют инструмент для магнитно-центробежного раскатывания внутренней поверхности круглого отверстия в металлической детали, содержащий оправку 1 из немагнитопроводного материла два диска 2, 3 из немагнитопроводного материала, надетые центральными отверстиями 4 на оправку 1 и образующие кольцевую камеру 5 деформирующие шары 6, размещенные в указанной камере с возможностью свободного перемещения вдоль нее равномерно расположенные по окружности кольцевой камеры 5 и входящие в нее полюсами источники магнитного поля 7. Источники магнитного поля 7 закреплены на дисках 2, 3 перпендикулярно плоскости 8 кольцевой камеры 5 друг напротив друга с шагом , составляющим не менее двух диаметров деформирующих шаров 6 (в противном случае в процессе упрочняющей обработки имеет место соударение смежных шаров, что приводит к образованию на упрочняемой поверхности отдельных лунок, снижающих качественные характеристики обработки). Источники магнитного поля 7 выполнены в виде одинаковых постоянных цилиндрических магнитов с осевой намагниченностью и величиной индукции, лежащей в диапазоне от 0,2 до 0,8 Тл. При этом число деформирующих шаров 6 вдвое меньше числа магнитов. Диаметры деформирующих шаров равны диаметру постоянных цилиндрических магнитов 7. Это обеспечивает наиболее эффективное использование магнитного потока, пронизывающего деформирующие шары 6, расположенные в кольцевой камере 5(если диаметр постоянных цилиндрических магнитов больше диаметра деформирующих шаров, то имеет место рассеивание магнитного потока, не замыкающегося на деформирующие шары, что снижает коэффициент полезного действия инструмента если же диаметр постоянных цилиндрических магнитов меньше диаметра деформирующих шаров, то снижается величина силы магнитного воздействия на деформирующие шары, что приводит к рассогласованию в процессе обработки скорости вращения источников магнитного поля и деформирующих шаров и снижению производительности упрочняющей обработки), (фиг. 1, 2). Способ осуществляют следующим образом. В отверстие обрабатываемой детали 9 вводят раскаточный инструмент (фиг. 1, 2), содержащий равномерно расположенные по окружности источники магнитного поля 7, создающие гармонически распределенное по указанной окружности магнитное поле с максимальной величиной индукции от 0,2 до 0,8 Тл,а также помещенные в зоны с наибольшим магнитным потоком деформирующие шары 6. Плоскость расположения 8 деформирующих шаров 6 нормальна вектору индукции магнитного поля (в противном случае имеет место рассогласование скорости вращения деформирующих шаров 6 и источников магнитного поля 7, что приводит к снижению производительности упрочняющей обработки). Количество деформирующих шаров 6 равно числу зон с наибольшей концентрацией магнитного потока (магнитного поля). Источники магнитного поля 7 вращаются вокруг общей оси 10 и воздействуют магнитным полем на деформирующие шары 6, тем самым сообщая им как перемещение вдоль указанной окружности, прижимающее их к обрабатываемой поверхности, так и тангенциальные колебания с амплитудойот 0,1 до 10 мм и частотой от 2 до 800 Гц (фиг. 3). При этом инструмент одновременно перемещают с подачей вдоль внутренней поверхности отверстия детали 9. В процессе упрочняющей обработки деформирующие шары 6 центробежной силой ц прижимаются к упрочняемой поверхности 11 детали 9 и осуществляют ее поверхностное пластическое деформирование. При этом обеспечивается синхронизация вращения источников магнитного поля 7 и деформирующих шаров 6, что приводит к увеличению производительности процесса формирования упрочненной поверхности 12 с гладким профилем. Деформирующие шары 6, получая тангенциальные колебания от вращающегося магнитного поля, осуществляют динамическое воздействие с силой д на волну деформированного металла 13. В связи с этим процесс поверхностного пластического деформирования осуществляется при меньшей величине центробежной силы ц, действующей на 4 18153 1 2014.04.30 упрочняемую поверхность 11 нежесткой детали 9, что обеспечивает повышение точности ее геометрической формы в поперечном сечении. При осуществлении тангенциальных колебаний деформирующие шары 6 многократно воздействуют на микронеровности упрочненной поверхности 12 детали 9, осуществляя их дополнительное сглаживание. Это повышает качественные характеристики упрочняющей обработки. Пример осуществления способа. Характеристики упрочняемой детали материал гильзы - сталь 45 (180-220) НВ размеры гильзы- 10090200 мм исходная шероховатость поверхности отверстия после растачивания- 6,3 мкм. Характеристики инструмента диаметр шаров - 12 мм, (65-63) ГОСТ 3722-81 размеры цилиндрических постоянных магнитов, закрепленных на дисках инструмента,- 1210 мм материал магнитов - сплав (В 0,20,8 Тл) количество деформирующих шаров - 8 шт угловой шаг расположения постоянных цилиндрических магнитов - 45 удаление осей смежных по расположению цилиндрических постоянных магнитов (шаграсположения магнитов, фиг. 2) - 35 мм количество зон с наибольшей концентрацией магнитного потока - 8 шт. Режимы упрочнения амплитуда тангенциальных колебаний деформирующих шаров - 0,1-10 мм частота тангенциальных колебаний деформирующих шаров - 2-800 Гц величина индукции магнитного поля - 0,2-0,8 Тл скорость окружного вращения источников магнитного поля - 200-4000 мин-1 осевая подача деформирующих шаров - 20-800 мм/мин. Заявленный способ и инструмент для его осуществления обеспечивают повышение производительности упрочняющей обработки в 1,5-2,5 раза повышение точности геометрической формы в поперечном сечении нежестких деталей на 18-25 дополнительное снижение шероховатости поверхности на 12-15 вследствие выглаживающего эффекта,обусловленного тангенциальными колебаниями деформирующих шаров. Источники информации 1. Шнейдер Ю.Г. Инструменты для чистовой обработки металлов давлением. - Л. Машиностроение, 1971. - 248 с. 2.2068770, МПК 624 39/02, 1996. 3.2089373, МПК 624 39/02, 1995. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: B24B 39/02

Метки: раскатывания, внутренней, поверхности, инструмент, магнитно-центробежного, круглого, отверстия, металлической, детали, способ

Код ссылки

<a href="https://by.patents.su/6-18153-sposob-i-instrument-dlya-magnitno-centrobezhnogo-raskatyvaniya-vnutrennejj-poverhnosti-kruglogo-otverstiya-v-metallicheskojj-detali.html" rel="bookmark" title="База патентов Беларуси">Способ и инструмент для магнитно-центробежного раскатывания внутренней поверхности круглого отверстия в металлической детали</a>

Предыдущий патент: Способ изготовления гнутой полурамы

Следующий патент: Способ вихревой классификации дисперсных материалов на фракции в классификаторе

Случайный патент: Устройство для контроля интенсивности излучения плазмы тлеющего разряда