Композиционный материал для покрытий узлов трения автомобильных агрегатов

Номер патента: 7774

Опубликовано: 28.02.2006

Авторы: Кравченко Виктор Иванович, Струк Василий Александрович, Овчинников Евгений Витальевич, Семеняко Михаил Михайлович, Костюкович Геннадий Александрович

Текст

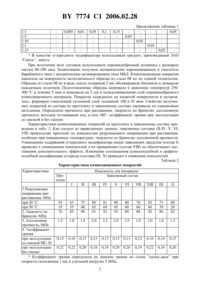

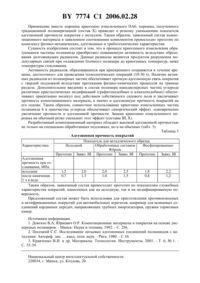

КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ УЗЛОВ ТРЕНИЯ АВТОМОБИЛЬНЫХ АГРЕГАТОВ(71) Заявитель Открытое акционерное общество Белкард(72) Авторы Струк Василий Александрович Костюкович Геннадий Александрович Кравченко Виктор Иванович Овчинников Евгений Витальевич Семеняко Михаил Михайлович(73) Патентообладатель Открытое акционерное общество Белкард(56) Кравченко В.И. и др. Материалы. Технологии. Инструменты. - 2001. - Т. 6, 1. - С. 35-39. Гартман Е.В. и др. Материалы. Технологии. Инструменты. - 2001. - Т. 6.3. - С. 45-47. Кравченко В.И. и др. Трение и износ. 2000. - Т. 21. -6. - С. 653-656. Охлопкова А.А. и др. Пластики, наполненные ультрадисперсными неорганическими соединениями. - Гомель,1999. - С. 16-19, 127-128.5-59387 А, 1993.1553544 1, 1990.(57) Композиционный материал для покрытий узлов трения автомобильных агрегатов, содержащий порошкообразный полиамид 6 и 0,01-0,1 мас.нанодисперсных частиц углерода, отличающийся тем, что содержит порошкообразный полиамид 6 с размером частиц 80-100 мкм, полученный криогенным диспергированием, а в качестве нанодисперсных частиц углерода содержит смесь частиц размером 3-10 нм алмазоподобной и графитоподобной модификаций углерода, взятых в соотношении 1(1-10). Изобретение относится к области полимерного материаловедения и может быть использовано в машиностроении для изготовления деталей трения с покрытием, используемых в автомобильных агрегатах типа карданная передача, амортизатор, тормозная камера и др. Известны составы композиционных материалов, применяемых для изготовления покрытий, снижающих коэффициент трения и интенсивность изнашивания узлов машин и механизмов 1. Такие покрытия разработаны на основе различных полимерных матриц,прежде всего, полиамидов, полиолефинов, полиацеталей. В немодифицированном виде большинство полимерных материалов обладает сравнительно низкой адгезией к металлическим подложкам, поэтому в их состав вводят различные функциональные добавки - порошки металлов, оксидов, перекиси, антиоксиданты 1. Общим механизмом увеличения адгезионного взаимодействия покрытия на основе полимерной матрицы с металлической подложкой является увеличение количества полярных групп в граничном слое. Однако увеличение количества полярных групп, как правило,карбонильных или карбоксильных приводит к увеличению скорости термоокислительной 7774 1 2006.02.28 деструкции полимерной матрицы, в результате чего покрытие быстро разрушается в процессе эксплуатации. Разработаны методы повышения адгезионной прочности полимерных покрытий путем функциональной обработки поверхностного слоя металлического контртела. Металлическую заготовку активируют путем механической обработки - пескоструйной, дробеструйной, шлифования и т.п. наносят специальные слои, обеспечивающие прочное взаимодействие на границе раздела покрытие - металл. Для нанесения специальных слоев на металлическую подложку используют растворы и расплавы полимерных и олигомерных композитов - эпоксидных, фенолформальдегидных смол, полиамидов и др. 2. Прототипом изобретения является композиционный материал для антифрикционного покрытия шлицевых соединений карданных передач, содержащий порошкообразный полиамид 6 и частицы углерода наномерной дисперсности (3-8 нм) 3. При этом количество введенного углерода (шихты) составляло 0,001-0,1 мас. . Для таких композиций обеспечивается синергический эффект увеличения адгезионной прочности, гидрофобности и износостойкости. Недостатками прототипа являются недостаточно высокие адгезия покрытия к металлической подложке и износостойкость, обусловленные недостаточным модифицирующим действием низкоразмерного наполнителя. Кроме того, дисперсные частицы полиамида 6,полученные по традиционной технологии (полимеризацией или осаждением из раствора) не обладают необходимой активностью, поэтому при нанесении покрытий из них используют специальные подслои - праймеры. Задачей изобретения является увеличение адгезионной прочности покрытия на основе полиамида 6 на металлах, увеличение его износостойкости и снижение стоимости. Поставленная задача решается тем, что композиционный материал для покрытий узлов трения автомобильных агрегатов содержит порошкообразный полиамид 6 и 0,010,1 мас.нанодисперсных частиц углерода, причем порошкообразный полиамид 6 с размером частиц 80-100 мкм, получен криогенным диспергированием, а в качестве нанодисперсных частиц углерода он содержит смесь частиц размером 3-10 нм алмазоподобной и графитоподобной модификаций углерода, взятых в соотношении 1(1-10). Составы композиционных материалов конкретного выполнения приведены в табл. 1. Таблица 1 Составы композиционных материалов Компонент Полимерное связующее Полиамид 6-смесь алмазоподбной и графитоподобной модификации при соотношении 7774 1 2006.02.28 Продолжение таблицы 1 11 0,005 0,01 0,05 0,1 0,15 0,05 15 0,05 110 0,05 21 0,05 115 0,05 В качестве углеродного модификатора использовали продукт, производимый ЗАО Синта - шихту. При получении всех составов использовали порошкообразный полиамид с размером частиц 80-100 мкм. Композицию получали механическим перемешиванием в смесителе барабанного типа с механическим активированием типа МБЛ. Композиционные покрытия наносили на поверхность металлического образца из стали 08 кп по единой технологии. Образцы из стали 08 кп в виде ленты толщиной 2 мм обезжиривали бензином и зачищали наждачным полотном. Подготовленные образцы нагревали в диапазоне температур 250300 С в течение 5 мин и помещали на 5 сек в псевдоожиженный слой порошкообразного композиционного материала. Покрытие осаждалось на нагретой поверхности и оплавлялось, формируя гомогенный сплошной слой толщиной 10010 мкм. Свойства полученных покрытий из состава по прототипу и заявленному составу оценивали по одинаковым методикам. Определяли прочность при растяжении, твердость по Бринелю, адгезионную прочность методом отслаивания под углом 180, коэффициент трения при эксплуатации со смазкой и без смазки. Характеристики композиционных покрытий по прототипу и заявляемому составу приведены в табл. 2. Как следует из приведенных данных, заявляемые составы (-, , ,) превосходят прототип по показателям разрушающего напряжения при растяжении,особенно при повышенных температурах, твердости по Бринелю, адгезионной прочности. Уменьшение содержания углеродного модификатора менее заявленных пределов (состав ) приводит к уменьшению показателей, а их превышение (состав ) не обеспечивает достижения дополнительного эффекта. Изменение соотношения алмазоподобной и графитоподобной модификации углерода (составы , Х) приводит к снижению показателей. Таблица 2 Характеристики композиционных покрытий Характеристика Показатель для материала ПроЗаявляемый состав тотип 1.Разрушающее напряжение при растяжении, МПа при 20 С 55 63 75 80 81 80 80 78 82 73 60 при 50 С 19 35 40 65 68 65 60 60 66 39 28 2. Твердость по 70 85 90 91 92 92 89 88 92 86 82 Бринелю, МПа 3. Адгезионная 1,5 1,8 1,9 2,0 2,2 2,0 1,9 1,9 2,0 1,8 1,3 прочность, МПа 4. коэффициент трения при эксплуатации 0,15 0,18 0,15 0,15 0,13 0,15 0,13 0,12 0,16 0,14 0,15 со смазкой -20 при эксплуатации 0,22 0,22 0,20 0,18 0,18 0,20 0,20 0,19 0,22 0,19 0,20 без смазкиКоэффициент трения определяли на машине трения по схеме палец-диск при скорости скольжения 1 м/с и удельной нагрузке 5 МПа. 3 7774 1 2006.02.28 Применение вместо порошка криогенно измельченного ПА 6, порошка, полученного традиционной полимеризацией (состав ) приводит к резкому уменьшению показателя адгезионной прочности покрытия с металлом. Таким образом, заявленный состав композиционного материала в заявленном соотношении компонентов превосходит прототип по комплексу физико-механических, адгезионных и триботехнических характеристик. Сущность изобретения состоит в том, что в процессе криогенного измельчения образующиеся частицы полиамида приобретают повышенную активность вследствие образования долгоживущих радикалов. Данные радикалы являются продуктом разрушения молекулярных связей при охлаждении блочного полимера до криогенных температур, ниже температуры стеклования. Активность радикалов, образовавшихся при криокрекинге сохраняется в течение времени, достаточного для проведения технологических операций (10-30 ч). Наличие активных радикалов из полимерных частиц обеспечивает прочную адгезионную связь покрытия с твердой подложкой вследствие протекания физико-химических процессов на границе раздела. Дополнительное введение в состав полимера нанодисперсных частиц углерода различных кристаллических модификаций (графитоподобных и алмазоподобных) обеспечивают ориентацию молекул под действием собственного силового поля и увеличивает прочность композиционного материала, а значит и адгезионную прочность покрытий на его основе. Таким образом, совместное использование криогенно измельченных частиц полиамида 6 и наночастиц углерода обеспечивает синергический эффект -одновременно увеличение прочности и адгезионной прочности. Замена криогенно измельченного порошка на обычный резко уменьшит этот эффект (составы , ). Разработанный композиционный материал обладает высокой адгезионной прочностью не только на специально обработанных подложках, но и на обычных (табл. 3). Таблица 3 Адгезионная прочность покрытий Показатель для металлического образца Характеристика Исходной Обработанные составом Фосфатированные Прототип Заявл.Прототип Заявл.Прототип Заявл.Адгезионная прочность при отслаивании, МПа исходная 1,5 2,0 2,0 2,5 1,8 2,2 после кипячения 0,7 1,3 1,0 1,5 0,8 1,2 1 ч в воде Таким образом, заявленный состав превосходит прототип по показателям служебных характеристик покрытий, нанесенных как на исходную, так и на модифицированную поверхность. Предложенный состав может быть использован для приготовления противоизносных и антифрикционных покрытий для автомобильных агрегатов, например для шлицевых соединений карданных передач, направляющих трубных амортизаторов, пружин тормозных камер. Источники информации. 1. Довгяло В.А, Юркевич О.Р. Композиционные материалы и покрытия на основе дисперсных полимеров. - Минск Наука и техника, 1992. - С. 256. 2. Песецкий Исследование литьевых адгезионных соединений полиамидов с металлами Автореф. дис. канд. техн. наук. - Рига, 1980. - С.16. 3. Кравченко В.И. и др. Материалы. Технологии. Инструменты, 2001. - Т. 6,1. С. 35-39. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C08L 77/00, C08J 5/16

Метки: композиционный, узлов, покрытий, автомобильных, трения, агрегатов, материал

Код ссылки

<a href="https://by.patents.su/4-7774-kompozicionnyjj-material-dlya-pokrytijj-uzlov-treniya-avtomobilnyh-agregatov.html" rel="bookmark" title="База патентов Беларуси">Композиционный материал для покрытий узлов трения автомобильных агрегатов</a>