Способ получения горячей асфальтобетонной смеси

Номер патента: 12837

Опубликовано: 28.02.2010

Авторы: Романюк Владимир Никанорович, Хрусталев Борис Михайлович, Ковалев Ярослав Никитич

Текст

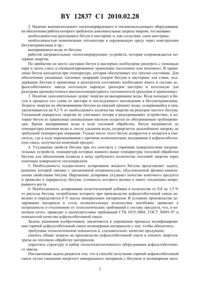

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ГОРЯЧЕЙ АСФАЛЬТОБЕТОННОЙ СМЕСИ(71) Заявитель Белорусский национальный технический университет(72) Авторы Хрусталев Борис Михайлович Ковалев Ярослав Никитич Романюк Владимир Никанорович(73) Патентообладатель Белорусский национальный технический университет(57) Способ получения горячей асфальтобетонной смеси путем смешения нагретого минерального материала с битумом и полимерным материалом, отличающийся тем, что минеральный материал нагревают до температуры 170-200 С, а затем смешивают с битумом в виде гранул, заключенных в оболочку из полимерного материала, температура плавления которого меньше температуры получаемой асфальтобетонной смеси. Изобретение относится к дорожно-строительным материалам, в частности к технологии приготовления горячих асфальтобетонных смесей, используемых для строительства асфальтобетонных покрытий. Известен способ получения горячих асфальтобетонных смесей путем смешения нагретого минерального материала с битумом и полимером 1, с. 141 - прототип, включающий сортировку минерального материала (песка) дозирование минерального материала, минерального порошка и битума предварительный разогрев и обезвоживание минерального материала и битума перемешивание указанных материалов в смесителе, после чего в смеситель добавляется полимерный материал в виде хлопьев, крошки, агломерата. Добавки полимерного материала под действием высоких температур и интенсивных механических воздействий расплавляются и в форме микрочастиц распределяются в асфальтобетонной смеси. Недостатками известного способа являются 1. Потребность в транспорте узкой специализации. Битум доставляется на асфальтобетонный завод в цистернах (автомобильных или железнодорожных), куда заливается в жидком, разогретом виде. 12837 1 2010.02.28 2. Наличие вспомогательного теплогенерирующего и теплоиспользующего оборудования,на обеспечение работы которого требуются дополнительные затраты энергии, что вызвано необходимостью разогревать битум в цистернах и, как следствие, сами цистерны необходимостью компенсации теплопотерь в окружающую среду через конструкции битумохранилища и пр. выпариванием воды из битума работой нагревательных теплогенерирующих устройств, которая сопровождается потерями энергии. По прибытии на место доставки битум в цистернах необходимо разогреть с помощью пара и затем слить в специализированное хранилище (подземное или наземное). В хранилище битум находится при температуре, которая обеспечивает его текучее состояние. Для обеспечения указанных тепловых операций (нагрев битума в цистернах для слива, поддержание битума в хранилище в разогретом состоянии) необходимо иметь в составе асфальтобетонного завода котельную паровую (разогрев цистерн) и котельную для разогрева промежуточного высокотемпературного теплоносителя (разогрев в хранилище). 3. Наличие дополнительных затрат энергии на выпаривание воды. Вода попадает в битум в процессе его слива из цистерн и последующего нахождения в битумохранилище. Затраты энергии на обезвоживание битума на каждый процент воды, содержащейся в нем,увеличиваются на 9,2 от необходимого количества энергии на разогрев чистого битума. Указанный перерасход энергии не учитывает потери в разогревающих устройствах, в которые битум из хранилища специальным насосом подается по обогреваемым трубопроводам. Кроме выпаривания воды в ходе тепловой обработки, битум нагревается до температуры кипения воды и, после удаления воды, подвергается дальнейшему нагреву до требуемой температуры операции. Только после этого битум дозируется и подается в смеситель, где в ходе перемешивания с прочими компонентами, входящими в асфальтобетонную смесь, получается конечный продукт. 4. Ухудшение свойств битума при его контакте с горячими поверхностями нагревательных устройств, температура которых намного выше температуры тепловой обработки битума для обеспечения подвода к нему требуемого количества тепловой энергии через конечные поверхности теплопередачи. 5. Необходимость осуществлять дозирование жидкого битума представляет задачу,решение которой связано с увеличенной погрешностью, обусловленной физико-химическими свойствами битума. Нарушение дозировки ухудшает качество конечного продукта и приводит к перерасходу битума, стоимость которого велика и имеет тенденцию непрерывного роста. 6. Необходимость дозирования полиэтиленовой добавки в количестве от 0,8 до 1,5 от расхода битума, потребление которого при производстве асфальтобетонной смеси невелико и определяется 6 массы минеральных материалов. В условиях производства дозирование материала в столь незначительных количествах неизбежно приводит к погрешности и отклонению от технологических требований к составу продукта, что, в конечном итоге, приводит к несоответствию требований СТБ 1033-2004, ГОСТ 30491-97 и показателей качества асфальтобетонной смеси. Задача, решаемая изобретением, заключается в упрощении процесса модифицирования горячей асфальтобетонной смеси полимерным материалом с тем, чтобы обеспечить требуемые технологические показатели и, следовательно, качество продукции снизить общие затраты на производство асфальтобетонной смеси и снизить энергозатраты на тепловую обработку материалов упростить структуру и набор теплотехнологического оборудования асфальтобетонного завода. Поставленная задача решается тем, что в способе получения горячей асфальтобетонной смеси путем смешения нагретого минерального материала с битумом и полимерным мате 2 12837 1 2010.02.28 риалом минеральный материал нагревают до температуры 170-200 С, а затем смешивают с битумом в виде гранул, заключенных в оболочку из полимерного материала, температура плавления которого меньше температуры получаемой асфальтобетонной смеси. Гранулы битума заключаются в оболочку из полимерного материала, в качестве которого могут быть использованы полимеры разных групп, например каучукоподобные полимеры - эластомеры (натуральный и синтетический каучук), бутилкаучук, этиленпропиленовый каучук, бутадиен-стирольные хлоропреновые каучуки,полиизобутилен, девулканизированная резиновая крошка различные латексы (дивинилстирольные, дивинилнитрильные) и силоксановые каучуки термопластичные пластмассы (полиэтилен, полипропилен, полиметилметакрилат, полистирол, поливинилхлорид, фенолформальдегидные и эпоксидные смолы) термопластичные полимеры (дивинилстирольный, дивинилметастирольный, изопренстирольный блок - сополимеры). Размеры и форма гранул не регламентируются, но выдерживается соотношение между объемом битума, заключенного в грануле, и объемом непосредственно материала оболочки гранулы, в соотношении мат.обол. Б(ПММ ндПММ вд ),Б 100 мат.обол. где мат.обол., Б, м 3 - соответственно объем материала непосредственно оболочки гранулы и объем битума в грануле Б, мат.обол., кг/м 3 - соответственно плотность битумного вяжущего и материала оболочки гранулы, выполненной из полимерного материала ПММнд,ПММвд,- соответственно нижний и верхний допустимые пределы содержания полимерного материала в битумном вяжущем, например, для полиэтилена имеют место значения ПММвд 1 , ПММвд 3 . Использование гранул битума, заключенных в оболочку из полимерного материала,позволяет 1. Доставлять битум на асфальтобетонный завод обычным транспортом в таре, предназначенной для сыпучих материалов, например контейнерах из прорезиненной ткани(бигденах), используемых для перевозки удобрений. Хранить гранулированный битум,заключенный в оболочку из полимерного материала, на асфальтобетонном заводе в обычных складах, обеспечивающих защиту от осадков и солнечного излучения, при температуре наружного воздуха. Специализированные битумохранилища не требуются. 2. Исключить из технологической цепи получения асфальтобетонной смеси все звенья, связанные с тепловой подготовкой битума перед его подачей в смеситель. Это существенно упрощает состав оборудования асфальтобетонного завода, поскольку отпадает необходимость в котельных, как паровой, так и для нагрева высокотемпературного теплоносителя. Снижаются затраты энергии, связанные с несовершенством соответствующего теплотехнологического оборудования. Исключаются затраты энергии на нагрев цистерн,рассеяние тепловой энергии в процессе хранения битума. 3. Исключить затраты энергии на выпаривание воды из битума. 4. Блокировать потерю физико-механических свойств битума, вызванную его контактом с горячими поверхностями нагревательных устройств, усиливающих старение вяжущего. 5. Дозирование капсулированных гранул битума осуществляется как дозирование сыпучего материала, что существенно упрощает процесс и способствует достижению точности соблюдения технологического регламента, необходимой для надежного обеспечения качества продукции. 6. Исключить операцию дозирования полимерного материала в условиях действующего производства на асфальтобетонном заводе, поскольку требуемая точная дозировка происходит при заключении битума в оболочку из полимерного материала в условиях специализированного производства. 3 12837 1 2010.02.28 В заявляемом способе получения горячей асфальтобетонной смеси осуществляется подача в смеситель битума и полимерного материала в виде гранулы определенного объема битума, заключенного в полимерную оболочку. Битум и полимерный материал, составляющий оболочку гранулы, подвергаются тепловой обработке непосредственно в смесителе, для чего используется тепловая составляющая энергии минеральных заполнителей, входящих в состав изготавливаемой асфальтобетонной смеси, подобно тому как это происходит с нагревом минерального порошка, подаваемого в смеситель во всех способах при температуре окружающей среды. Требуемая тепловая обработка битума и полимерного материала осуществляется в смесителе за счет энергии минерального материала, нагреваемого до температуры выше требуемой температуры выпускаемой асфальтобетонной смеси на величину, определяемую соотношениембр.б.пмр.пм(абсос ) , ммр.мм где мм, абс, ,- соответственно температура нагрева минерального материала, требуемая температура выпускаемой асфальтобетонной смеси, температура окружающей среды,при которой в смеситель поступают гранулы битума в оболочке, выполненной из полимерного материала мм, б, пм, кг - соответственно масса минерального материала, битума и полимерного материала, поступающих в смеситель асфальтобетонной смеси ср.мм,ср.б, ср.пм, кДж/(кгС) - соответственно удельная массовая изобарная теплоемкость минерального материала, битума и полимерного материала, поступающих в смеситель асфальтобетонной смеси. Необходимый перегрев составляет величину до 30 С, что допускают как минеральные материалы, так и сушильно-нагревательный барабан. Однако при этом имеется существенное отличие в заявляемом способе получения горячей асфальтобетонной смеси КПД сушильно-нагревательного барабана намного более высокий, чем имеют все тепловые аппараты, используемые в технологии асфальтобетонного производства. Это обеспечивает более эффективное использование энергии, требуемой для тепловой подготовки битума,когда она вносится с помощью сушильно-нагревательного барабана. Потери энергии сушильно-нагревательным барабаном остаются прежними, но относятся не только к минеральным материалам, но и к битуму. Потери, имевшие место в известном способе,связанные с работой нагревательных устройств битума, исключаются. Температура минеральных материалов практически равна температуре готовой асфальтобетонной смеси, что исключает коксование битума и потери его свойств в ходе нагрева. Температура асфальтобетонной смеси определяется комплексом факторов, в том числе и плечом доставки асфальтобетонной смеси до места укладки. Указанная температура находится в интервале температур 140-180 С, что и подтверждается в прототипе 1,С. 141. Перегрев минеральных материалов, требуемый для разогрева битума и полимерного материала до температуры выпускаемой асфальтобетонной смеси, как вытекает из выше приведенных соотношений, не превышает 30 С. На основании указанного анализа и определяется температура разогрева минерального материала в пределах 170-200 С перед подачей его в смеситель на смешение с ингредиентами асфальтобетонной смеси. Разогрев и расплавление полиэтилена осуществляется в ходе перемешивания в смесителе, как и в известном способе получения горячей асфальтобетонной смеси. Битум заключается в оболочку из полимерного материала на специализированном предприятии, сопряженном с нефтеперегонным заводом, на котором вырабатывается битум, или на предприятии, сопряженном с битумной базой, где хранится и приготавливается битум для всего промышленного узла. Размеры гранулы и оболочки соответствуют приведенным ранее соотношениям. Например, в случае применения полиэтилена в качестве оболочки гранулы массовая концентрация полиэтилена находится в пределах 1-3 . Далее битум помещается в тару для сыпучих инертных материалов (мешки бумажные,4 12837 1 2010.02.28 контейнеры из прорезиненной ткани и т.п.) и складируется в помещении, защищенном от солнечного излучения и осадков. Доставляется на асфальтобетонный завод обычным грузовым транспортом и размещается на складе, подобном помещению, выше описанному. В процессе получения асфальтобетонной смеси минеральные материалы сортируются,дозируются и поступают на нагрев в сушильно-нагревательный барабан до температуры,определяемой следующим расчетом. В рассматриваемом примере с полиэтиленовой оболочкой капсулы количество битума в асфальтобетонной смеси не превышает 7 , разогретые минеральные материалы (песок, гравий) подаются в смеситель в количестве 87 ,остальное количество составляет минеральный порошок. Количество полимерного материала в капсуле равно 1-3 от количества битума, что позволяет определить его величину в отношении количества минеральных материалов равной 0,1 . Удельная массовая,изобарная теплоемкость битума составляет величину 1,9 МДж/(тС), для минеральных материалов - 0,84 МДж/(тС), для полимерных материалов - 1,68-1,95 МДж/(тС). Из соотношений водяных эквивалентов процесса теплообмена, происходящего в смесителе при перемешивании компонентов асфальтобетонной смеси, следует, что увеличение температуры минеральных материалов по отношению к температуре их нагрева в известном способе, требуемое для доведения температуры битума до температуры смеси, составляет величину, равную 0,18(абс - ), и не превышает 30 С. Никакой тепловой обработке до поступления в смеситель асфальтобетонной смеси битумне подвергается, т.е. поступает в смеситель совместно с полимерным материалом, образующим оболочку гранулы битума при параметрах окружающей среды. В смесителе происходит перемешивание ингредиентов асфальтобетонной смеси, в ходе которого за счет энергии минеральных материалов и интенсивных механических воздействий битум нагревается до температуры готового продукта, переходит в жидкое состояние и перемешивается с компонентами асфальтобетонной смеси. Оболочка из полимерного материала расплавляется, поскольку температура плавления полимерного материала оболочки меньше температуры выпускаемой асфальтобетонной смеси, и в форме микрочастиц распределяется в смеси подобно тому, как и в известном способе получения асфальтобетонной смеси, путем смешения нагретого минерального материала с битумом и полиэтиленом, температура плавления которого равна 105 С. Результаты опытной апробации асфальтобетонной смеси, полученной заявляемым способом, приведены ниже в таблице.со- Содержание ПЭВД в , ,50,СДВстава вяжущем,по мас. кг/м 3 МПа МПа. Температура минеральных материалов 170 С 1 1 2,5 1,2 0 1,90 2,80 2 3 2,48 1,4 0 1,95 3,08. Температура минеральных материалов 190 С 1 1 2,5 1,3 0 2,0 2,95 2 3 2,48 1,6 0 2,2 3,20. Температура минеральных материалов 200 С 1 1 2,5 1,4 0 2,2 3,05 2 3 2,48 1,8 0 2,4 3,30 Требования нормативных документов СТБ 1033-2004 1-4 не 0,5 не 1,1 не 2,75 ГОСТ 30491-97 2-6 не 2 не 0,8 0, Индекс трещиМПа ностойкости 2,50 2,70 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C04B 26/00

Метки: асфальтобетонной, смеси, получения, способ, горячей

Код ссылки

<a href="https://by.patents.su/6-12837-sposob-polucheniya-goryachejj-asfaltobetonnojj-smesi.html" rel="bookmark" title="База патентов Беларуси">Способ получения горячей асфальтобетонной смеси</a>

Предыдущий патент: Способ получения композиционного материала на основе алюминия

Следующий патент: Гепатопротекторное средство

Случайный патент: Устройство для пневматического транспортирования сыпучих материалов