Печь для хранения и выдачи расплава

Номер патента: U 5018

Опубликовано: 28.02.2009

Авторы: Садоха Мечислав Антонович, Волков Владимир Иванович, Астапчик Станислав Александрович, Волочко Александр Тихонович, Мельников Алексей Петрович, Овчинников Владимир Васильевич

Текст

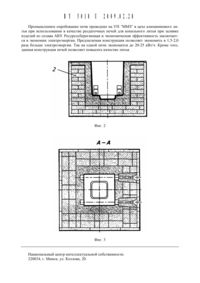

(54) ПЕЧЬ ДЛЯ ХРАНЕНИЯ И ВЫДАЧИ РАСПЛАВА(21) Номер заявки 11 20080392 (72) Авторы Волочко Александр Тихоно(22) 2008.05.15 вич Астапчик Станислав Александро(71) Заявители Государственное научное вич Мельников Алексей Петрович учреждение Физико-технический Садоха Мечислав Антонович Овчининститут Национальной академии ников Владимир Васильевич Волков наук Беларуси Научно-производст- Владимир Иванович (ВУ) венное республиканское унитарное (73) Патентообладатели Государственное предприятие ИНСТИТУТ БЕЛНИИ- научное учреждение Физико-техничеЛИТ (ВУ) ский институт Национальной академиинаук Беларуси Научно-производственное республиканское унитарное предприятие ИНСТИТУТ БЕЛНИИЛИТПечь для хранения и выдачи расплава, содержащая кожух печи, нагревательный элемент и набивной тигель, отличающаяся тем, что набивной тигель выполнен с пористостью 10-20 на алюмофосфатной связке при соотношении Р 2 О 5/А 12 О 3 3 4 и общем содержании А 12 О 3 в шихте не менее 60 , а внутренняя поверхность набивного тигля снабжена реакционным экзотермическим слоем, толщина которого по отношению к толщине набивного тигля равна 1(1 30), причем печь снабжена теплоизолирующим слоем из штучного огнеупора, связанного между собой реакционной смесью, расположенным между кожухом и набивным тиглем.(56) 1. Крапухин В.В. Печи для Цветных И редких металлов. - М. Металлургия. - С. 316-318. 2. Волочко А.Т. Переработка И Использование алюминиевых отходов в производстве порошков, паст, композиционных И керамических материалов. - Мн. Бел. наука, 2006. С. 272-275. 3. Трофимов М.Г. Футеровка индукционных печей. - М. Металлургия, 1968. - С. 24.Полезная модель относится к металлургической промышленности, в частности к устройствам для плавления, хранения И выдачи расплава. В частности, может быть использована для изготовления раздаточных печей нагрева алюминиевого расплава.Известна тигельная раздаточная печь для Цветных металлов, содержащая кожух печи,нагревательный элемент И тигель 1.Недостатком данной конструкции печей является большой расход электроэнергии. Так, при емкости печи 150-200 кг по алюминиевым сплавам расходуется до 30-35 кВт/ч. Кроме того, недостатком этой конструкции печей является насыщение расплава железом,так как в конструкциях данных печей тигли изготавливают из чугуна 2. Срок службы их при двухсменной работе составляет 15-20 дней, нагревательный элемент при такой конструкции (электрическая спираль сопротивления) устанавливают снаружи тигля.Наиболее близкой по технической сущности к предлагаемому устройству является конструкция индукционной печи, включающая кожух печи, нагревательный элемент И набивной тигель, которая в большинстве случаев используются для плавления сплавов.Недостатками данной конструкции являются Их высокая стоимость, снабжение данной конструкции печей дополнительным источником питания (генератором) И необходимость подвода оборотной воды для охлаждения индуктора, установленного по наружному контуру набивного тигля 3.Задачей данной полезной модели является повышение термо- И шлако- устойчивости печи к расплавляемому металлу, экономия электроэнергии.Поставленная задача достигается за счет того, что печь для хранения И выдачи расплава, содержащая кожух печи, нагревательный элемент И набивной тигель. Набивной тигель выполнен с пористостью 10-20 на алюмофосфатной связке при соотношении Р 2 О 5/А 12 О 3 3 4 И общем содержании А 12 О 3 в шихте не менее 60 , а внутренняя поверхность набивного тигля снабжена реакционным экзотермИческИм слоем, толщина которого по отношению к толщине набивного тигля равна 1( 10 30), причем печь снабжена теплоизолирующим слоем из штучного огнеупора, связанного между собой реакционной смесью, расположенным между кожухом И набивным тИглем.Для того чтобы добиться повышения термо- И шлакоустойчивочти печи, экономии электроэнергии, набивной тигель выполнен с пористостью 10-20 на алюмофосфатной связке при соотношении Р 2 О 5/А 12 О 3 34 И общем содержании А 12 О 3 в шихте не менее 60 .Как показали исследования, именно в набивном тигле возникают максимальные термонапряжения 3, которые в случае периодической остановки печи с полным сливом металла И повторном ее запуске могут приводить к трещинам И, как результат, разрушать реакционный экзотермИческИй слой, способствовать проникновению металла вглубь тигля И выходу печи из строя.Нижний предел пористости 10 обусловлен, с одной стороны, резким снижением термостойкости (таблица), с другой стороны, получение набивного тигля меньшей пористости виброуплотнением шихты не представляется возможным.Верхний предел пористости 20 обусловлен недостаточной механической прочностью материала. При сборке печи, установке нагревателей, а также работе печи в результате соприкосновения заливочного Инструмента возможно разрушение печи, шлакоустойчивость И пористость резко падают.Пори- Отношение ТОЛ Удельное потребление М) / стость Шлако- энергии при поддержа п п Отношение ЩИНЫ экзотерми Термо набив Р О /А 1 О Ческого слоя К стойкость УСТОИЧИ- НИИ Температуры А 1 расного 2 5 2 3 толщине тигля вость плава 700-750 С тигля емкостью 250-300 кг 1 5 2 Печь осталась 10 в рабочем состоянии 3 18 4 20 Обнаружены 5 25 разрушения вследствие проникновения Металла 6 18 Появление Микро 7 18 треЩин в реакционноМ слое 8 18 9 Износ реакционного слоя 10 про- Насыщение А 1 рас ТОТИПСоотношение количества Р 2 О 5/А 12 О 3 3 4 в наибольшей степени обеспечивает повышение термостойкости печи за счет дополнительного образования керамики фосфатов. Повышение содержания Р 2 О 5 отрицательным образом сказывается и на адгезионной прочности реакционного экзотермического слоя, в котором возникают вспучивания, мелкие трещины, что приводит к выходу печи из строя. При соотношении Р 2 О 5/А 12 О 3 менее 3 Термостойкость не достаточно высокая, срок службы может сокращаться в 1,2-1,5 раза.Снабжение печи реакционным слоем при заявляемом отношении его к толщине набивного тигля 1( 10 30) обеспечивает повышение шлакоустойчивости печи при достаточно высокой ее термостойкости. Кроме того, позволяет отказаться от тигельных чугунных или дорогостоящих тиглей их силицированного графита, обеспечить возможность установки нагревателей внутрь тигля и тем самым уменьшить расход электроэнергии в 1,8-2,2 раза.Реакционная смесь выбиралась на основе материалов, способных к возникновению экзотермической реакции и поддержанию процесса самораспределяющегося вь 1 сокотемпературного синтеза (СВС-процесса). При этом синтезированные продукты реакции тугоплавкие керамические компоненты - должны противостоять эрозии и коррозии к расплавленному металлу и иметь низкую пористость и несмачиваемость расплавом.К примеру, в нашем случае, результаты были получены при использовании в качестве восстановителя - алюминиевой пудры в качестве окислителя оксида кремния и углерода при добавлении модифицирующих добавок - нитридных и карбомидных бескислородных соединений.При соотношении толщины реакционного слоя выше 110 в процессе периодического запуска печи происходит образование трещин, теряются свойства термо- и шлакоустойчивости. Печь часто выходит из строя (см. таблицу).При соотношении 130 происходит недостаточно прочная адгезия с набивным тиглем,что сокращает срок службы печи.Конструкция печи предусматривает теплоизолирующий слой из штучного огнеупора,связанного между собой реакционной смесью, что необходимо дляобеспечения жесткости конструкции и возможности изготовления пористого набивного тиглядля того чтобы температура кожуха во время эксплуатации печи не превышала 40-45 С.Реакционный слой благодаря высокой прочности адгезии штучных огнеупоров обеспечивает более высокую прочность конструкции, дополнительно гарантирует проникновение металла к кожуху печи.На фиг. 1 показан вид спереди в разрезе печи хранения и выдачи расплава.На фиг. 2 представлен вид сбоку печи.На фиг. 3 представлен вид разреза А-А печи хранения и выдачи алюминиевого расплава.Печь хранения и выдачи расплава собирается в следующей последовательности. В металлический корпус 1 (фиг. 1) укладываются по наружному контуру штучные огнеупоры 2(фиг. 2) и связываются между собой реакционной смесью 3. После чего производится виброуплотнение набивной массы дна и стенок тигля 4. Предварительно после укладки дна тигля внутренняя поверхность стенок тигля формируется по специально приготовленному шаблону, наружный контур которого повторяет конфигурацию внутреннего пространства печи. Затем после термообработки составляющих печи наносится внутренний реакционный слой печи 3 и производится его термообработка. Затем устанавливают нагреватели печи через отверстия в специально приготовленных штучных огнеупорах 5.После сборки в нее заливают расплав, который затем порционно подается к рабочему месту. Необходимую температуру расплава непрерывно автоматически контролируют с помощью термопар. После выработки расплава осуществляют повторную заливку. Благодаря высокой термо- и шлакоустойчивости футеровки печи возможно ее отключение в конце смены, в выходные и праздничные дни, при этом нагревательные элементы по мере необходимости (зарастание шлаком) очищаются специальным приспособлением.

МПК / Метки

МПК: F27B 14/00

Метки: печь, выдачи, расплава, хранения

Код ссылки

<a href="https://by.patents.su/5-u5018-pech-dlya-hraneniya-i-vydachi-rasplava.html" rel="bookmark" title="База патентов Беларуси">Печь для хранения и выдачи расплава</a>

Предыдущий патент: Устройство для подготовки семенного ложа

Следующий патент: Устройство для тренировки глазных мышц

Случайный патент: Плита многопустотная