Экструдер для переработки отходов искусственных кож

Номер патента: U 1964

Опубликовано: 30.06.2005

Авторы: Голубев Алексей Николаевич, Егорова Елена Александровна, Новиков Александр Кузьмич, Матвеев Константин Сергеевич, Розов Дмитрий Владимирович, Ревин Денис Сергеевич

Текст

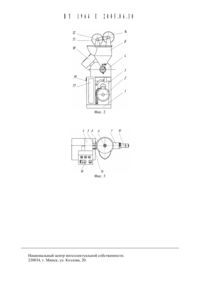

ПОЛЕЗНОЙ з, и МОДЕЛИК 462005.06.30 ЕТЕНТУ бйвпсшм НАЦИОНАЛЬНЫЙ ЦЕНтР ИНТЕЛЛЕКТУАЛЬНОИ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Витебский государственный технологический университет (ВУ)(72) Авторы Матвеев Константин Сергеевич Новиков Александр Кузьмич Голубев Алексей Николаевич Егорова Елена Александровна Розов Дмитрий Владимирович Ревин Денис Сергеевич (ВУ)(73) Патентообладатель Учреждение образования Витебский государственный технологический университет (ВУ)1. Экструдер для переработки отходов искусственных кож, состоящий из привода вращения шнека, корпуса с нагревателями, загрузочного бункера, шнека с уменьшающейся глубиной канавки и фильеры, отличающийся тем, что над загрузочным бункером установлен механизм резки, включающий приводной вал с ножами и прижимной вал, при этом привод вращения приводного вала кинематически связан с приводом вращения шнека.2. Экструдер по п. 1, отличающийся тем, что при длине шнека, равной шести его диаметрам, длина зоны питания равна двум диаметрам, а длина зоны плавления четырем диаметрам, при этом шаг нарезки равен 1/2 диаметра шнека.3. Экструдер по п. 1, отличающийся тем, что глубина винтовой канавки уменьшается дискретно на витке, условно разделяющем зону питания и плавления, исходя из соотношения113 0,5 0,7 113,1, где Ьздд и 11, - глубина винтовой канавки в зоне пластикаЦии и зоне подачи, соответственно.Предполагаемая полезная модель предназначена для переработки отходов искусственных кож, образующихся в процессе изготовления продукции в обувном И кожгалантерейном производстве. Применение оборудования Целесообразно в условиях предприятий,где в соответствии с технологическим процессом образуются технологические отходы искусственных кож на полимерной и натуральной основе с поливинилхлоридным и полиуретановым покрытием лицевого слоя.Полноценный рециклинг подобных материалов возможен при применении химических методов, осуществляемых посредством растворителей, что делает перерабать 1 вающее производство эффективным лишь при утилизации больших однообразных партий отходов. Указанное условие возможно при применении однотипных по цвету и составу материалов, т.е. на предприятиях-изготовителях искусственных кож, где подобная переработка с успехом и осуществляется. В то же время использование при выпуске продукции разнообразного ассортимента искусственных кож и естественное стремление производителя сделать свою продукцию более конкурентоспособной приводят к противоположным результатам. Чем более разнообразную продукцию выпускает предприятие, чем шире цветовая и качественная гамма применяемых материалов, тем меньше объемы отходов каждого вида при практически неизменном их общем количестве. Дополнительное разнообразие в состав отходов вносится и сезонным характером выпускаемой продукции. В результате на мелких и средних предприятиях образуются и постепенно накапливаются достаточно большие объемы отходов искусственных кож.Существующие методы переработки подобных отходов наиболее часто осуществляются на стандартном оборудовании, предназначенном для переработки термопластичных отходов. Стандартно использующийся при этом техпроцесс состоит из следующих этапов дробление отходов, смешивание с наполнителем, термопластикация с последующим формообразованием.Дробление производится на измельчителях роторно-ножевого типа, что позволяет получать фракции различной степени измельчения. Термопластикация осуществляется либо на вальцах, каландрах, либо на оборудовании экструзионного или литьевого типов. Таким образом, полный технологический цикл осуществляется как минимум при использовании двух видов оборудования, что ограничивает область применения метода переработки. Кроме того, использование в технологическом процессе измельчителей роторно-ножевого типа требует организации специализированного рабочего места.Наиболее близким по технической сущности, конструктивному исполнению, совокупности признаков и достигаемому результату к предполагаемой полезной модели является экструдер для переработки кожевенных отходов 1, который состоит из привода вращения шнека, корпуса с нагревателями, загрузочного бункера с ворошителем, шнека с уменьшающейся глубиной канавки и фильеры. К основным отличительным признакам данного экструдера относится выполнение отверстия перед загрузочным бункером в нижней части корпуса, конструктивные параметры шнека и то, что ось вращения шнека составляет с горизонталью угол, равный 13.Подобная конструкция шнекового экструдера позволяет осуществлять переработку отходов мелкоизмельченных (разволокненных) кожевенных материалов, однако имеет определенные ограничения по ассортименту получаемых материалов, что определяется принципиальной конструкцией установки. Конструкция бункера и длина шнека предполагают использование в качестве перерабатываемого сырья отходов, прошедших этап предварительного измельчения. Поскольку именно степень измельчения оказывает решающеевлияние на окончательные свойства получаемого композиционного материала, то указанная конструкция имеет существенные ограничения при переработке различных отходов искусственных кож.Техническая задача, которую решает предполагаемая полезная модель, заключается в расширении ассортимента и повышении качества композиционных материалов, получаемых из отходов искусственных кож посредством переработки на шнековом экструдере.Сущность предполагаемой полезной модели заключается в том, что в экструдере для переработки отходов искусственных кож, состоящем из привода вращения шнека, корпуса с нагревателями, загрузочного бункера, шнека с уменьшающейся глубиной канавки и фильеры, над загрузочным бункером установлен механизм резки, включающий приводной вал с ножами и прижимной вал, при этом привод вращения приводного вала кинематически связан с приводом вращения шнека.При этом, при длине шнека, равной шести диаметрам, длина зоны питания равна двум диаметрам, а длина зоны плавления четырем диаметрам, при этом шаг нарезки равен 1/2 диаметра шнека, а глубина винтовой канавки уменьшается дискретно на витке, условно разделяющем зону питания и плавления, исходя из соотношенияЬзлд, 0,5 0,7 113,1, где Ьздд и 113,1, - глубина винтовой канавки в зоне пластикации и зоне подачи, соответственно.На фиг. 1 представлен общий вид экструдера для переработки отходов искусственных кож (вид сбоку).На фиг. 2 представлен вид спереди экструдера для переработки отходов искусственных кож.На фиг. 3 представлен вид сверху экструдера для переработки отходов искусственных кож (механизм резки не показан).Экструдер для переработки отходов искусственных кож состоит из станины 1, на которой установлен привод вращения, состоящий из асинхронного электродвигателя 2, вариатора ременного типа 3 и цилиндрического редуктора 4, на тихоходном валу которого закреплен червяк червячного редуктора 5. В тихоходном валу цилиндрического редуктора выполнено отверстие, в котором установлен шнек 6, расположенный в корпусе 7, закрепленном на цилиндрическом редукторе. На корпусе последовательно размещены в зоне загрузки - загрузочный бункер 8 в зоне подачи и пластикации - кольцевые нагреватели 9 на выходе закреплена формообразующая фильера 10 с нагревателями 11.В верхней части загрузочного бункера установлен механизм резки, состоящий из приводного вала 12, на котором закреплены расположенные по образующей плоские ножи 13 и прижимного, гладкого вала 14. Вращение приводного вала обеспечивается посредством привода, включающего раздаточную коробку 15, которая посредством цепной передачи 16 связана с колесом червячного редуктора.На станине с лицевой стороны экструдера установлен шкаф управления 17, в котором размещена необходимая пускорегулирующая аппаратура. Над шкафом управления закреплен пульт управления 18, где на лицевой панели расположены терморегуляторы и кнопочные посты, с помощью которых производится управление работой экструдера. Над дверцей шкафа управления расположен маховик 19, посредством которого осуществляется регулирование скорости вращения ременного вариатора.Работает экструдер для переработки отходов искусственных кож следующим образом. В результате предварительного нагрева, который осуществляют нагреватели 9 и 11, шнек 6,корпус 7 и фильера 10 приобретают температуру, необходимую для осуществления процесса термомеханического рециклинга. Включением электродвигателя 2 обеспечивается передача вращения вариатору ременного типа 3 и далее быстроходному валу цилиндрического редуктора 4. В результате того, что на тихоходном валу цилиндрического редуктора закреплен червяк червячного редуктора 5 и шнек 6, последние также получают согласо ВУ 196411200511130ванное вращательное движение. От червячного колеса редуктора 5 через цепную передачу 16 вращение передается раздаточной коробке 15, от которой его получает приводной вал 12 И гладкий вал 14.Отходы искусственных кож, подаваемые в зазор, образованный поверхностью гладкого вала И кромками ножей 13, закрепленных на приводном валу 12, перерезаются на полось 1 ленты, ширина которых соответствует расстоянию между ножами. Строго говоря, ленты могут образовываться в том случае, если подобным образом измельчается качественный материал. Поскольку оборудование предназначено для переработки отходов искусственных кож, которые представляют собой полотно, состоящее из перемычек и мостиков, оставшихся после вырубки заготовок, то в процессе измельчения получаются кусочки кожи достаточно крупных размеров. Далее, захватываясь витками вращающегося шнека 6, измельченные отходы искусственных кож транспортируются к формообразующей фильере 10. В результате нагрева, обеспечиваемого нагревателями 9, и перемешивающих и диспергирующих процессов, происходящих в процессе перемещения отходов по винтовому каналу шнека, осуществляется пластикация полимерного покрытия искусственных кож с переходом его в вязко-текучее состояние и разволокнение основы искусственных кож. В результате образуется композиционный материал волокнисто-армирующей структуры, который в вязко-текучем состоянии продавливается через формообразующую фильеру, приобретая форму, соответствующую внутренней полости фильеры. В дальнейшем получаемый материал может использоваться как в исходном виде, так и подвергаться дополнительной переработке.Наличие отличительных признаков предполагаемой полезной модели определяется характерными особенностями перерабатываемого материала, а именно структурой основы искусственных кож, которая в зависимости от вида может состоять из различных видов натуральных и синтетических волокон, быть тканой или нетканой и т.д. Однако, независимо от вида исходных отходов, окончательные свойства получаемого композиционного материала будут зависеть от степени измельчения волокон, а именно чем выше степень измельчения, тем ниже прочностные показатели получаемого композиционного материала. В результате того, что первоначальное измельчение осуществляется посредством резки между кромками ножей, закрепленных на приводном валу и прижимном валу, то исходная степень измельчения минимальна. Короткий шнек ввиду своих конструктивных параметров, определенных во втором и третьем пунктах формулы изобретения, также обладает деленных во втором и третьем пунктах формулы изобретения, также обладает минимальной диспергирующей способностью, соответственно и общая степень измельчения разволокненной основы искусственной кожи минимальна.Указанный диапазон дискретного уменьшения глубины канавки определяется, исходя из необходимости обеспечения необходимой степени уплотнения материала при переходе из зоны питания в зону плавления. В результате имеющейся возможности регулирования скорости вращения шнека посредством вариатора ременного типа, а также путем подбора передаточного отношения цепной передачи добиваются необходимой скорости вращения приводного вала. Тем самым обеспечивается соответствие скорости подачи измельчаемого материала в загрузочный бункер и скорости транспортировки отходов шнеком к зоне плавления.Использование предполагаемой полезной модели позволит повысить качество получаемых композиционных материалов из отходов искусственных кож. Применение экструдера для переработки отходов искусственных кож кожевенных материалов на предприятиях,применяющих при изготовлении своей продукции искусственные кожи, позволит подвергать утилизации все образующиеся отходы, что значительно повысит степень экологической безопасности производства.

МПК / Метки

МПК: B29C 47/00

Метки: переработки, отходов, кож, экструдер, искусственных

Код ссылки

<a href="https://by.patents.su/5-u1964-ekstruder-dlya-pererabotki-othodov-iskusstvennyh-kozh.html" rel="bookmark" title="База патентов Беларуси">Экструдер для переработки отходов искусственных кож</a>

Предыдущий патент: Рельсовое крепление

Следующий патент: Стенд для исследования взаимодействия колес с почвой

Случайный патент: Способ защиты яровой пшеницы от сорняков и полегания