Экструдер для переработки отходов пенополиуретана

Номер патента: U 170

Опубликовано: 30.09.2000

Авторы: Савицкий Василий Васильевич, Новиков Александр Кузьмич, Матвеев Константин Сергеевич, Стайнов Олег Викторович, Буркин Александр Николаевич

Текст

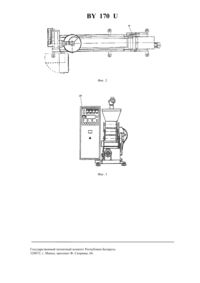

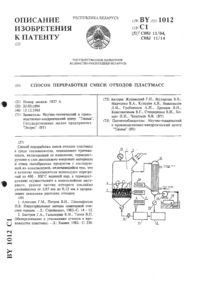

(12) ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПЕНОПОЛИУРЕТАНА(71) Заявитель Витебский государственный технологический университет(73) Патентообладатель Витебский государственный технологический университет(57) 1. Экструдер для переработки отходов пенополиуретана, состоящий из привода вращения шнека, корпуса с нагревателями, загрузочного бункера, шнека с уменьшающейся глубиной канавки, щелевой головки и механизма прокатки, отличающийся тем, что в загрузочном бункере установлен ворошитель в виде витка конического шнека, корпус в зоне загрузки выполнен конусным, при этом в нем закреплены четыре конусных выступа, а плоскость, в которой расположены оси вращения прокатных валков, отстоит от выхода щелевой головки на расстоянии в 2 / 2,где- расстояние от выхода щелевой головки до плоскости, проходящей через оси вращения валков, мм в - наружный диаметр валков, мм. 2. Экструдер по п. 1, отличающийся тем, что при длине экструдера, равной 21 диаметру, корпус выполнен конусным на длине, равной 7 диаметрам, а угол конуса равен 4. 3. Экструдер по п. 1, отличающийся тем, что выступы в конусной части корпуса расположены под углом 90 друг к другу и имеют ширину, равную 10 мм. 4. Экструдер по п. 1, отличающийся тем, что отношение глубины канавки шнека в зоне питания к глубине канавки в зоне дозирования равно 4,5. 5. Экструдер по п. 1, отличающийся тем, что угол подъема витка ворошителя изменяется от 45 в верхней части бункера до 0 в зоне загрузочного отверстия.(56) 1. Патент РБ 1187 С 1. Способ получения древесно-полимерных полотен и устройство для его осуществления. Официальный бюллетень 2, 1996. 1702. Швецов Г.А., Алимова Д.У., Барышникова М.Д. Технология переработки пластических масс. Учебник для техникумов. - М. Химия, 1988. - 512 с (прототип). Полезная модель относится к вспомогательному оборудованию обувного производства, обеспечивающего переработку отходов основного процесса в изделие, используемое в сопутствующем производстве. Отходы пенополиуретана, несмотря на то, что последний относится к реактопластам и получается в результате химической реакции путем смешивания активатора, полиэфира, красящей пасты и предполимера,могут быть подвергнуты термомеханической деструкции, в результате чего приобретают свойства термопласта. После этой операции полученный материал может перерабатываться на обычном оборудовании,предназначенном для термопластов. Известно устройство для получения древесно-полимерных полотен 1, стр. 92. Устройство включает в себя экструдер, кольцевую головку, нож, воздушно-охлаждающую систему и приемные валки и позволяет получать из древесно-полимерного материала полотна. Принципиально на подобном экструдере возможна переработка любых термопластов при условии адаптации технологических и конструктивных параметров. Сложность при переработке отходов пенополиуретана заключается в том, что их вначале требуется подвергнуть термомеханической деструкции для перевода в термопластичное состояние. После этого материал гомогенизируется и экструдируется через формующую головку. При этом наибольшие сдвиговые деформации и наилучшее уплотнение достигается при продавливании материала через формующую головку. Однако, получение какого-либо профиля с помощью описанного экструдера без внесения конструктивных изменений невозможно ввиду узкого температурного диапазона между плавлением материала и его деструкцией. Наиболее близким по конструктивному исполнению, совокупности признаков и достигаемому результату является экструдер для экструзии термопластов, принятый за прототип 2, стр. 95, включающий червяк(шнек), гильзу, цилиндр (корпус), нагреватели, расположенные на корпусе, загрузочную воронку (бункер),привод вращения и формующую головку. Изделие на экструдере получают путем продавливания (экструзии) материала через формующую головку. Техническая задача, которую решает полезная модель, состоит в том, что обеспечивается переработка отходов пенополиуретана, образующихся при литье низа обуви, в пластины, которые могут быть использованы при изготовлении и ремонте обуви, на одном устройстве. Тем самым достигается сокращение технологического процесса переработки. Сущность полезной модели заключается в том, что в экструдере для переработки отходов пенополиуретанов, состоящем из привода вращения шнека, корпуса с нагревателями, загрузочного бункера, шнека с уменьшающейся глубиной канавки, щелевой головки и механизма прокатки, в загрузочном бункере установлен ворошитель в виде витка конического шнека, корпус в зоне загрузки выполнен конусным, при этом в нем закреплены четыре конусных выступа, а плоскость, в которой расположены оси вращения прокатных валков, отстоит от выхода щелевой головки на расстояниив 2 / 2,где- расстояние от выхода щелевой головки до плоскости, проходящей через оси вращения валков, мм в - наружный диаметр валков, мм при этом при длине экструдера, равной 21 диаметру, корпус выполнен конусным на длине, равной 7 диаметрам, а угол конуса равен 4 при этом выступы в конусной части корпуса расположены под углом 90 друг к другу и имеют ширину,равную 10 мм при этом отношение глубины канавки шнека в зоне питания к глубине канавки в зоне дозирования равна 4,5 при этом угол подъема витка ворошителя изменяется от 45 в верхней части бункера до 0 в зоне загрузочного отверстия. На фиг. 1 представлен общий вид сбоку экструдера для переработки отходов пенополиуретана (без шкафа управления). На фиг. 2 представлен общий вид сверху. На фиг. 3 представлен общий вид спереди. Экструдер для переработки отходов состоит из станины 1, выполненной из гнутого профиля, на которой установлен редуктор 2, быстроходный вал которого через клиноременную передачу 3 связан с валом электродвигателя 4, расположенного в нише станины. Тихоходный вал редуктора через муфту 5, установленную в подшипниковом узле 6, связан со шнеком 7, канавка которого выполнена с уменьшающейся глубиной по направлению к формующей головке. Шнек размещен в корпусе 8, на наружной поверхности которого расположены кольцевые нагреватели 9. Рядом с подшипниковым узлом в корпусе выполнена загрузочная воронка,2 170 над которой установлен загрузочный бункер 10, выполненный в виде усеченного конуса. По оси бункера на стяжках закреплен ворошитель 11 с приводом вращения 12. Лопасть ворошителя 13 изготовлена в виде витка шнека, угол подъема которого изменяется от 45 в верхней части бункера до 0, образуя в загрузочной воронке площадку. По направлению от загрузочного бункера к выходному концу корпуса на длине, равной 7 диаметрам шнека, корпус выполнен конусным с углом конуса 4 и в нем установлены четыре конусных выступа 14. К выходному концу корпуса крепится щелевая головка 15. На расстояниив 2 / 2 от выхода щелевой головки находится плоскость, в которой расположены оси вращения прокатных валков 16, 17 и 18. Под валками в нише станины помещен привод вращения валков, состоящий из цепной передачи 19 (показана на фиг. 2), червячного редуктора 20, цепного вариатора 21 и электродвигателя 22. Сбоку станины на поворотной стойке установлен шкаф управления 23 (показан на фиг. 3), обеспечивающий согласованную работу всех узлов и механизмов экструдера. Работает экструдер следующим образом. В загрузочный бункер 10 засыпают предварительно измельченные отходы полиуретана (чистые или с каким-либо наполнителем) и включают привод вращения шнека 7. Отходы полиуретана захватываются витками вращающегося шнека и по мере продвижения вдоль корпуса 8 нагреваются от соприкосновения с горячей стенкой корпуса, получающей тепло от кольцевых нагревателей 9, и постепенно переходят в вязко текучее состояние или расплав (в зависимости от наличия и процентного содержания наполнителя). Нагретая масса гомогенизируется, продвигаясь по шнеку вдоль корпуса, и поступает в щелевую головку 15, продавливаясь через которую попадает в зазор между прокатными валками 16 и 17, где окончательно формуется. Наличие отличительных признаков полезной модели определяется особенностями экструдируемого материала, насыпная плотность измельченного пенополиуретана составляет 0,20 - 0,50 г/см 3. Большой интервал объясняется неоднородностью отходов (литники и облой имеют большую плотность, наплывы и брак меньшую). Плотность уплотненного прокатанного полиуретана равна 0,98-1,05 г/см 3. Для обеспечения первоначального уплотнения и продвижения материала по корпусу и предназначена коническая часть, выполненная на длине 7 диаметров. Роль конусных выступов состоит в препятствии проворота неуплотненного материала. Длина конической зоны определена опытным путем. Отношение глубины канавки шнека в зоне питания к глубине канавки в зоне дозирования определяется также большой степенью уплотнения материала. Упругость раздробленных частиц пенополиуретана вызывает их плохой захват витками шнека из загрузочного бункера и способствует образованию арочного эффекта, что обусловливает прерывистость подачи материала и его местный перегрев. Для устранения этого недостатка лопасть ворошителя выполнена в виде витка шнека. Угол подъема витка изменяется от 45 в верхней части загрузочного бункера, что обеспечивает хорошую перемешиваемость материала и подачу его в загрузочную воронку к валкам шнека, до 0 в нижней части бункера, что способствует втиранию гранул в канавки шнека. Наличие площадки на конце лопасти препятствует возврату гранул в бункер. В результате обеспечивается полная, бесперебойная загрузка шнека. Расположение прокатных валков по отношению к выходу из щелевой головки определено исходя из конструктивных соображений и необходимости обеспечения наименьшего времени контакта с воздухом непрокатанной полосы для предотвращения переохлаждения материала. Таким образом, полезная модель при выполнении описанных конструктивных изменений обеспечивает необходимые условия для переработки отходов пенополиуретана в полосу, которая может использоваться для изготовления деталей обуви и ее ремонта. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C08G 18/00

Метки: экструдер, переработки, пенополиуретана, отходов

Код ссылки

<a href="https://by.patents.su/4-u170-ekstruder-dlya-pererabotki-othodov-penopoliuretana.html" rel="bookmark" title="База патентов Беларуси">Экструдер для переработки отходов пенополиуретана</a>

Предыдущий патент: Устройство регулирования энергии для нагревательных элементов

Следующий патент: Инструмент для пневмовибродинамической обработки плоских поверхностей

Случайный патент: Керамическая газовая горелка для печи горячего дутья