Измельчитель

Номер патента: 5452

Опубликовано: 30.09.2003

Текст

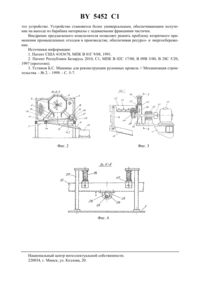

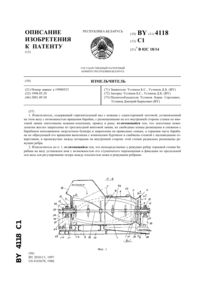

28 5/20, 09 3/00 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Брестский государственный технический университет(72) Авторы Устинов Борис Сергеевич Устинов Дмитрий Борисович(73) Патентообладатель Учреждение образования Брестский государственный технический университет(57) Измельчитель, содержащий раму, привод, вал с ножами, установленный на этом валу наклонно с возможностью вращения барабан с люком загрузки и выгрузки материала, причем на внутренних стенках барабана размещены по двухзаходной винтовой линии ножи-лопатки,отличающийся тем, что под барабаном на раме размещены приситовой лоток, а также виброгрохот с рамкой и плоским сменным ситом и отводной лоток, связанные друг с другом шатунами, при этом рамка виброгрохота и отводной лоток одними из своих сторон закреплены на раме шарнирно на общей оси и размещены относительно друг друга с уклоном, причем виброгрохот снабжен эксцентриковым кулачком, закрепленным на приводном валу электродвигателя с возможностью его вращения в коробчато-арочном корпусе на качающейся стороне рамки виброгрохота, снабженной амортизирующими пружинами. 5452 11648557 1, 1991.1787801 1, 1993.4183678 , 1991. Изобретение относится к барабанным устройствам для измельчения отходов производственных предприятий. Известен измельчитель, содержащий горизонтальный вал с ножами, установленный на этом валу с возможностью вращения и наклонно барабан с люком для загрузки и выгрузки материала, привод и раму 1. Недостатками известного измельчителя являются низкая режущая эффективность ножей, что снижает качество измельчителя материалов. Неоднородность фракций измельчаемых материалов ограничивает их область применения и снижает качество изделий,изготавливаемых из измельченных производственных отходов. Наиболее близким по технической сущности и достигаемому результату является измельчитель, содержащий раму, привод, вал с ножами, установленный на этом валу наклонно с возможностью вращения барабан с люком загрузки и выгрузки материала,причем на внутренних стенках барабана размещены по двухзаходной винтовой линии ножи-лопатки 2, который принят в качестве прототипа. Известный измельчитель обладает, в частности, возможностью измельчить в порошок битумосодержащие кровельные отходы 3, что позволяет их вторично применять в производстве с большим экономическим и природоохранным эффектом. Однако на известном измельчителе невозможно получить однородную порошковую массу. Например, после измельчения отходов из старой рубероидной кровли в измельченной порошковой массе содержится до 30 процентов включений из бумажной рубероидной основы с размерами пластинок в плане более чем 1010 мм. Из таких измельченных отходов получаются некачественные кровельные мастики и асфальтобетоны. Они трудно перемешиваются с наполнителями как вручную, так и механизированным способом в горячем и холодном состоянии из-за крупноволокнистой основы смеси. Для получения качественных мастик необходимо, чтобы частички измельченных в порошок битумных кровельных отходов (связующие составляющие) не превышали 5 мм,а для асфальтовых смесей - не более 10 мм. В этом случае такие битуминозные порошки хорошо перемешиваются вручную и механизированным способом с различными наполнителями в сухом и жидком состоянии и образуют однородные и качественные мастичные и асфальтовые смеси. Известный измельчитель, кроме того, обладает существенными конструктивными недостатками, которые отражаются на низкой производительности устройства и связана с тяжелым физическим трудом операторов, обслуживающих это устройство. В частности,для выгрузки измельченной массы под барабаном размещена емкость, которая по мере ее заполнения выкатывается по направляющим роликам. Операторам в неудобной позе, с затратой больших физических усилий приходится выкатывать громоздкую и тяжелогруженую емкость из-под барабана, освобождать ее от содержимого и снова устанавливать в исходное положение. Для получения и применения необходимой фракции в смесях измельченную массу битумосодержащего порошка из кровельных отходов вручную просеивают на ситах, что также связано с большими дополнительными трудозатратами. Для повышения качества измельченных материалов и сокращения трудозатрат при обслуживании устройства необходимо под барабаном разместить приситовый лоток, а также виброгрохот с плоским сменным ситом и отводной лоток, связанных друг с другом шатунами, рамка виброгрохота и отводной лоток одними из своих сторон необходимо закрепить на раме шарнирно на общей оси и разместить относительно друг друга с обратными уклонами, а виброгрохот необходимо снабдить эксцентриковым кулачком, закрепленным на валу привода 2 5452 1 от электродвигателя, с возможностью его вращения в коробчато-арочном корпусе на качающейся стороне рамки виброгрохота, которую необходимо снабдить амортизирующими пружинами. Задачей изобретения является обеспечение механизированного фракционирования измельченной массы и ее удобной выгрузки из барабана в емкость. Эта задача достигается тем, что измельчитель, содержащий раму, привод, вал с ножами, установленный на этом валу наклонно с возможностью вращения барабан с люком загрузки и выгрузки материала, причем на внутренних стенках барабана размещены по двухзаходной винтовой линии ножи-лопатки, под барабаном на раме размещены приситовый лоток, а также виброгрохот с рамкой и плоским сменным ситом и отводной лоток,связанные друг с другом шатунами, при этом рамка виброгрохота и отводной лоток одними из своих сторон закреплены на раме шарнирно на общей оси и размещены относительно друг друга с уклоном, причем виброгрохот снабжен эксцентриковым кулачком,закрепленным на приводном валу электродвигателя с возможностью его вращения в коробчато-арочном корпусе на качающейся стороне рамки виброгрохота, снабженной амортизирующими пружинами. Сущность изобретения поясняется чертежами, где на фиг. 1 изображен общий вид измельчителя в плане на фиг. 2 - сечение по А-А на фиг. 1 на фиг. 3 - узел 1 на фиг. 2 на фиг. 4 - вид по Б-Б на фиг. 3. Измельчитель (фиг. 1, 2) состоит из рамы 1, сетчатого ограждения 2, барабана 3 с крышками над загрузочным люком, вала с ножами 5, привода барабана 6, привода вала с ножами 7, укрытия привода 8. На раме размещены редуктор 9 и электродвигатель 10. Непосредственно под барабаном на раме размещены приситовый лоток 11, рамка виброгрохота 12 с плоским сменным ситом 13. Рамка виброгрохота 12 подвешена к раме 1 на шарнирах 14. К этим шарнирам 14 подвешен отводной лоток 15. Рамка виброгрохота 12 и отводной лоток 15 шарнирно объединены друг с другом шатунами 16. На качающейся стороне рамки виброгрохота 12 закреплены кронштейны 17 для размещения на них амортизирующих пружин 18. Под рамкой виброгрохота 12 размещены эксцентриковый вал 19 в корпусе подшипников 20, зубчатая передача 21 и электродвигатель 22 эксцентрикового вала 19. Под отводным лотком 15 размещена емкость 23. Эксцентриковый вал 19 содержит на своем свободном конце эксцентриковый кулачок 24 (фиг. 3, 4), размещенного в коробчато-арочном корпусе 25, который снабжен вырезом 26. Коробчато-арочный корпус 25 закреплен к нижней плоскости качающейся части рамки виброгрохота 12. Амортизирующие пружины 18 размещены между кронштейнами 17 виброгрохота 12 и опорными стойками 27, которые закреплены на раме 1. Измельчитель работает следующим образом. После измельчения, например, битумосодержащих кровельных отходов отключается электродвигатель 10, а вращение рабочего вала с ножами 5 и барабана 3 останавливается таким образом, чтобы люк с крышками 4 находился в положении разгрузка (показана на фиг. 2). Включается электродвигатель 22, вращение от которого через зубчатую передачу 21 передается на эксцентриковый вал 19. Эксцентриковый вал 19 вращается в корпусе подшипников 20 со скоростью 300-350 об/мин. Закрепленный на свободном конце эксцентриковый кулачок 24 (эксцентриситет е 20-25 мм) вращается в коробчато-арочном корпусе 25 и начинает периодически подбрасывать качающуюся сторону рамки виброгрохота 12, совершая виброколебания. При возвратно-поступательном колебании рамки виброгрохота 12 и соответственно коробчато-арочного корпуса 25 постоянно изменяются их положения в вертикальной и горизонтальной плоскостях, а положение эксцентрикового вала 19 остается неизменным. Вырез 26 в коробчато-арочном корпусе 25 обеспечивает свободное прохождение стержня эксцентрикового вала 19 при его вращении и колебании системы виброгрохота (фиг. 3, 4). 3 5452 1 Открываются крышки 4 люка на барабане 3 и измельченная масса кровельных отходов высыпается на вибрирующий грохот 12 с плоским сменным ситом 13. Для фракционирования измельченной массы в рамке виброгрохота устанавливают плоское сменное сито 13 с необходимыми ячейками (например, 55 или 1010 мм и т.д.). Рамка виброгрохота 12 и плоское сменное сито 13 размещены с уклоном (например, 8-10) в сторону приситового лотка 15. Частички измельченной массы, превышающие размеры ячеек плоского сменного сита 13, при колебании рамки виброгрохота 12 сдвигаются в приситовый лоток 11 и накапливаются там. Просеянные через плоское сменное сито 13 частички измельченных отходов падают на отводной лоток 15 и перемещаются в емкость 23 (на фиг. 2 показано стрелками). Отводной лоток 15 размещен с уклоном (например, 35-40) в сторону емкости 23 и подвешен к раме 1 шарнирами 14 по одной оси, по которой также шарнирно закреплена рамка виброгрохота 12 (виброгрохот с ситом и отводной лоток размещены с обратными уклонами относительно друг друга). Качающиеся стороны рамки виброгрохота 12 и отводного лотка 15 объединены шарнирно шатунами 16. При виброколебании рамки виброгрохота 12 с плоским сменным ситом 13 синхронно колеблется отводной лоток 15 и осуществляется механический процесс фракционирования измельченной массы с одновременным перемещением крупных частичек в приситовый лоток 11, а просеянных частичек - в емкость 23. Для смягчения ударов и уменьшения шума на качающейся рамке виброгрохота 12 закреплены кронштейны 17, на которых установлены амортизирующие пружины 18, удерживаемых опорными стойками 27 (фиг. 3, 4). Кроме того, для снижения шума виброгрохота 12 необходимо в коробчато-арочный корпус 25 через вырез 26 периодически вносить смазку для эксцентрикового кулачка 24. После просеивания измельченной массы через сито 13 останавливается электродвигатель 22 эксцентрикового вала 19. Включается электродвигатель 10 и барабан 3 поворачивается на 180 так, чтобы люк с крышками 4 находился в положении загрузка. Электродвигатель 10 останавливается. В барабан 3 загружается очередная партия отходов для измельчения, а вместе с ними из приситового лотка 11 в барабан 3 догружаются не прошедшие через сито частички отходов крупной фракции для их последующего доизмельчения. Крышки 4 на люке барабана 3 закрываются и снова повторяется цикл измельчения и фракционирования перерабатываемых отходов. Используя плоские сменные сита с разными ячейками, можно получать измельчаемые материалы с любой фракцией частички механизированным способом. Если нет необходимости в фракционировании измельчаемого материала, то плоское сменное сито 13 убирается с рамки виброгрохота 12 и измельченная масса из барабана 3 высыпается непосредственно на вибрирующий отводной лоток 15 и далее - в емкость 23. Механизированное просеивание измельченной массы и ее выгрузка в емкость занимает 25-30 сек, поэтому установка дополнительного электродвигателя на измельчителе незначительно отразится на его энергоемкости. В отличие от прототипа, в конструкции рассматриваемого измельчителя, рама 1 поднята на стойках. Такое конструктивное решение имеет эксплуатационные преимущества может быть использована емкость на колесах, которую удобнее размещать под отводным лотком, транспортировать и разгружать промышленные отходы (и другие материалы) можно измельчать, загружая их в барабан, непосредственно с платформы транспортного прицепа можно использовать приставную инвентарную платформу для размещения на ней с помощью подъемного крана емкостей с перерабатываемыми материалами. Применение на измельчителе конструкции виброгрохота и отводного лотка с целью механизированного фракционирования измельченной массы материалов, перемещения их и загрузки в емкость, позволяет улучшить качество измельчаемых материалов, повысить производительность и значительно сократить трудозатраты операторов, обслуживающих 5452 1 это устройство. Устройство становится более универсальным, обеспечивающим получение на выходе из барабана материалы с задаваемыми фракциями частичек. Внедрение предлагаемого измельчителя позволяет решить проблему вторичного применения промышленных отходов в производстве, обеспечивая ресурсо- и энергосбережение. Источники информации 1. Патент США 4183678, МПК В 01 Г 9/08, 1991. 2. Патент Республики Беларусь 2010, С 1, МПК В 02 С 17/00, В 09 В 3/00, В 28 С 5/20,1997 (прототип). 3. Устинов Б.С. Машины для реконструкции рулонных кровель // Механизация строительства. -2. - 1999. - С. 5-7. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B02C 17/10, B09B 3/00, B28C 5/20

Метки: измельчитель

Код ссылки

<a href="https://by.patents.su/5-5452-izmelchitel.html" rel="bookmark" title="База патентов Беларуси">Измельчитель</a>

Предыдущий патент: Способ профилактики ишемического инсульта

Следующий патент: Устройство для сборки деталей запрессовкой и обработки в них отверстий

Случайный патент: Датчик положения якоря планарного шагового двигателя