Способ получения мелкогранулированного пористого материала

Номер патента: 2846

Опубликовано: 30.06.1999

Авторы: Сычевский Владимир Алексеевич, Нос Валентина Иосифовна, ГРУШЕВСКИЙ Виктор Васильевич, Туровский Леонид Николаевич, ДРОБОВ Михаил Николаевич, ШЕВЧУК Николай Никифорович, Козлова София Литмановна, Томчин Лазарь Ильич, Варава Мария Михайловна

Текст

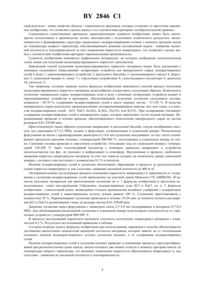

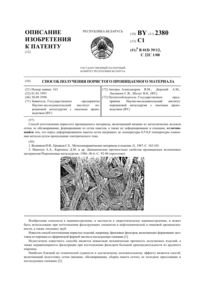

26 3/12 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПОЛУЧЕНИЯ МЕЛКОГРАНУЛИРОВАННОГО ПОРИСТОГО МАТЕРИАЛА(73) Патентообладатель Производственное объединение Беларуськалий(57) 1. Способ получения мелкогранулированного пористого материала путем сушки распылением в потоке газообразного теплоносителя суспензии из минерального сырья, имеющей влажность 30-70 и содержащей твердые частицы размером 0,01-250,0 мкм, отличающийся тем, что используют суспензию, содержащую водорастворимые соли в количестве 15-150 от массы твердых частиц. 2. Способ по п.1, отличающийся тем, что в качестве суспензии используют глиносолевой шлам производства калийных удобрений. 2846 1 Изобретение относится к технике получения мелкогранулированного материала и может быть использовано при производстве легких заполнителей. Заявляемое изобретение направлено на решение задачи, заключающейся в обеспечении снижения насыпной плотности и теплопроводности за счет повышения пористости микрогранул. Известен способ получения пористых теплоизоляционных материалов 1, в соответствии с которым в состав формовочной массы вводят компоненты с высокой водоудерживающей способностью и насыщают их большим объемом воды, которую затем испаряют после образования несущего каркаса. Недостатком описанного аналога является высокая стоимость компонентов высокой водоудерживающей способности и большой расход теплоэнергии на испарение влаги. Наиболее близким по технической сущности к заявляемому изобретению является выбранный в качестве прототипа способ получения мелкогранулированного материала 2, в соответствии с которым приготавливают глинистую суспензию влажностью 30-70 , содержащую твердые частицы размером 0,01-2,50 мкм в количестве 55-99 веси размером 2,55-250,00 мкм - 1-45 вес. , которую затем высушивают методом распыления в потоке газообразного теплоносителя с температурой 250-800 С. У прототипа и заявляемого изобретения имеются следующие сходные существенные признаки приготовление минеральной суспензии влажностью 30-70 , содержащей твердые частицы размером 0,01-250,00 мкм и ее сушка распылением в потоке газообразного теплоносителя. Это обеспечивает получение мелкогранулированного материала в виде гранул горшковидной формы и позволяет снизить насыпную плотность материала до 700-800 кг/м 3. Недостатком прототипа является высокие значения насыпной плотности и теплопроводности материала из-за невысокой пористости горшковидных микрогранул. Указанный недостаток обусловлен тем, что минеральная суспензия, состоящая из воды (30-70 ) и нерастворимых частиц (глины, мела и других пород), в процессе распылительной сушки ее капель образует микрогранулы, пористость которых составляет только 8-15 их объема. Такое положение определяется механизмом обезвоживания капли в процессе ее свободного падения в сушильной камере, который является следующим. Весь процесс сушки капли минеральной суспензии, как и ряда других тел, может быть разделен на три периода. В первый начальный период сушки идет прогрев капли до равновесной температуры, которая является температурой мокрого термометра. Во втором периоде сушки происходит удаление влаги с поверхности капли с постоянной скоростью, при этом движущей силой процесса является разность парциальных давлений паров воды в окружающей среде и на поверхности капли при температуре мокрого термометра. В этом периоде постоянной скорости сушки за счет поверхностного натяжения пленки воды на поверхности капли происходит перемещение минеральных частиц суспензии к центру, что вызывает усадку капли во время сушки. Перемещение частиц в водной среде суспензии происходит до момента образования плотного объемного каркаса из них. Усадка во влажной частице прекращается, на ее поверхности образуется корка. С этого момента наступает второй период сушки при котором движение влаги к поверхности испарения затруднено, что вызывает увеличение температуры микрогранулы до температуры кипения воды или выше ее. Образовавшиеся пары воды под давлением перемещаются к поверхности (корке) микрогранулы и формируют ее пористую структуру. В зависимости от вида твердого вещества суспензии и размеров частиц находится начальная влажность второго периода сушки и вид образующихся пор в микрогрануле. В процессе экспериментальных исследований на опытных установках и производстве выявлено, что при сушке минеральных суспензий меловых и цементно-сырьевых шламов, а также глиняных шликеров, процесс коркообразования на каплях (период падающей скорости сушки) начинается при влажности 8-15 , что приводит к образованию пористых микрогранул, насыпная плотность которых находится в пределах 700-950 кг/м 3. Задача изобретения - снижение насыпной плотности итеплопроводности за счет повышения пористости микрогранул. Для достижения поставленной задачи заявляемое изобретение - способ получения мелкогранулированного пористого материала, включает следующие общие, выраженные определенными понятиями существенные признаки использование суспензии влажностью 30-70 , содержащей частицы размером 0,01-250,0 мкм и водорастворимые соли, преимущественнои аС в количестве 15-150 вес.от массы твердых частиц, распылительную сушку приготовленной суспензии в потоке газообразного теплоносителя с температурой 250-800 . Совокупность указанных общих существенных признаков дополняют, развивают и уточняют следующие частные отличительные признаки, которые направлены на решение той же задачи. В качестве суспензии для сушки распылением используют глиносолевой шлам производства калийных удобрений влажностью 4060 , который содержитне более 20 ,не более 40 от массы частиц глинистого остатка размером 0,01-250,00 мкм. 2846 1 По отношению к прототипу у заявляемого изобретения имеются следующие отличительные признаки. Минеральная суспензия дополнительно содержит водорастворимые соли в количестве 15-150 весот массы твердых частиц. Наличие в суспензии водорастворимых солей при сушке распылением приводит, после прогрева капель до температуры мокрого термометра, к образованию пересыщенного раствора из которого выпадают кристаллы соли и образуют объемный каркас микрогранулы. Таким образом, из-за наличия водорастворимых солей в суспензии уже в начале периода постоянной скорости сушки формируется каркас микрогранулы, исключающий ее усадку и обеспечивающий высокую пористость после испарения влаги. При такой пористости происходит резкое снижение насыпной плотности микрогранул до 400-450 кг/м 3. В качестве водорастворимых солей могут быть использованы ,или 24, 24 или 23,23. Между отличительными признаками и задачей изобретения существует следующая причинноследственная связь. Содержание в минеральной суспензии водорастворимых солей, преимущественнои, обеспечивает при ее распылительной сушке в потоке газообразного теплоносителя снижение насыпной плотности и теплопроводности за счет повышения пористости микрогранул. Это связано с тем, что водорастворимые соли являются структурообразующим элементом микрогранул и их влияние на процесс формирования скелетной структуры микрогранул начинается с момента прогрева капли до температуры мокрого термометра, что обуславливает повышенную пористость микрогранул и, как следствие, снижение их насыпной плотности и теплопроводности. Выбор граничных значений параметров обусловлен тем, что если содержание водорастворимых солей будет больше 150 от массы твердых частиц, то это не приведет к дальнейшему повышению пористости микрогранул и снижению насыпной плотности ниже 400 кг/м 3. Если содержание водорастворимых солей будет меньше 15 от массы твердых частиц, то произойдет резкое снижение пористости микрогранул и повышение насыпной плотности до 650-700 кг/м 3, т.е. тех значений, при которых не будет достигнут технический результат, связанный с задачей изобретения. Обоснование выбора граничных значений было сделано на основании экспериментальных исследований, при этом верхний предел содержания водорастворимых солей в суспензии может быть также обоснован расчетным путем. Учитывая, что кч, определим диаметр исходной капли суспензии из выражения чнас ,1 где нас - насыпная плотность микрогранул, кг/м 3- порозность плотного слоя полидисперсных частиц сферической формы. Подставив в выражение (1) следующие экспериментальные значения, полученные на опытной установке для распылительной сушки при сушке глиняной суспензии, содержащей 150 водорастворимых солейи 50 с 1400 кг/м 3 нас 400 кг/м 3- 0,45, получим 50 (10,45) 1400 1 100 к 1,02.ч. Таким образом, из результатов расчетов видно, что при верхнем граничном значении содержания водорастворимых солей в суспензии диаметр частицы (микрогранулы) после сушки практически равен диаметру исходной капли суспензии, что подтверждает нецелесообразность дальнейшего увеличения концентрации водорастворимых солей. По имеющимся у авторов сведениям совокупность существенных признаков, характеризующих сущность заявляемого изобретения не известна из уровня техники, что позволяет сделать вывод о соответствии изобретения критерию новизна. По мнению авторов, сущность заявляемого изобретения не следует для специалиста явным образом из известного уровня техники, так как из него не выявляется вышеуказанное влияние на получаемый техниче кч 2846 1 ский результат - новое свойство объекта - совокупности признаков, которые отличают от прототипа заявляемое изобретение, что позволяет сделать вывод о его соответствии критерию изобретательский уровень. Совокупность существенных признаков, характеризующих сущность изобретения, может быть многократно использована в производстве легких заполнителей с получением технического результата, заключающегося в формировании структуры микрогранул водорастворимыми солями с момента прогрева капли до температуры мокрого термометра, обуславливающего решение поставленной задачи - снижение насыпной плотности и теплопроводности за счет повышения пористости микрогранул, что позволяет сделать вывод о соответствии изобретения критерию промышленная применимость. Сущность изобретения поясняется графическим материалом, на котором изображена технологическая схема линии для получения мелкогранулированного пористого заполнителя. Заявляемый способ получения мелкогранулированного пористого материала может быть реализован с помощью следующего оборудования дозирующих устройств для минерального сырья, водорастворимых солей и воды 1 перемешивающего устройства 2 расходного бассейна 3 высоконапорного насоса 4 форсунок 5 сушильной камеры 6 топки 7 с горелочным устройством 8 газоотводящего коллектора 9 дымососа 10 питателя 11. Так, например, согласно первому пункту формулы изобретения заявляемого способа процесс получения мелкогранулированного пористого материала целесообразно осуществить следующим образом. Компоненты суспензии минеральное сырье, водорастворимые соли и воду с помощью дозирующих устройств подают в перемешивающее устройство в пропорции, обеспечивающей получение суспензии следующего состава влажность - 30-70 , содержание водорастворимых солей к массе твердых частиц - 15-150 . В качестве минерального сырья используют преимущественно легкоразмачивающиеся породы мел или глину, а в качестве водорастворимых солей - , , 24, 24, 23 или 2 С 3. При дозировании учитывают содержание водорастворимых солей в минеральном сырье, которое определяют путем водной вытяжки. Перемешивание проводят в течение времени, обеспечивающего измельчение минерального сырья до частиц размером 0,01-250,00 мкм. Приготовленную таким образом суспензию направляют в расходный бассейн, откуда мембранным насосом, под давлением 0,7-2,2 МПа, подают к форсункам, установленным в сушильной камере. Распыленную форсунками на капли с превалирующим диаметром 0,1-0,4 мм суспензию высушивают за счет тепла газообразных продуктов сжигания топлива с температурой 200-900 С, поступающих в сушильную камеру из топки. Сжигание топлива проводят в горелочном устройстве. Отходящие газы из сушильной камеры с температурой 120-200 С через газоотводящий коллектор с помощью дымососа направляют в устройства пылегазоочистки (на фиг. не указаны) и выбрасывают в атмосферу. Высушенные в процессе свободного движения пористые микрогранулы материала за счет сил тяжести оседают на коническое днище сушильной камеры, с которого они поступают с влажностью 0-2 в питатель. Наличие водорастворимых солей в суспензии обеспечивает образование в процессе ее распылительной сушки пористых микрогранул и, как следствие, снижение насыпной плотности до 400 кг/м 3. Экспериментальные исследования процесса изменения пористости микрогранул в зависимости от содержания в суспензии водорастворимых солей проводились на опытной линии Минского ГП НИИСМ. В качестве исходных материалов для приготовления суспензии по п. 1 формулы изобретения и прототипа использовались глина месторождения Гайдуковка, водорастворимые соли КС и , по п. 2 формулы изобретения - глиносолевой шлам, являющийся отходом производства калийных удобрений с содержанием водорастворимых солей к нерастворимому остатку шлама равном 140 . Суспензию приготавливали с влажностью 45 . Перемешивание суспензии проводили в течение 10-20 мин до момента полного растворенияии размачивания глины до размера частиц 0,01-250,00 мкм. Давление суспензии перед форсунками с диаметром сопла 2,7-3,0 мм поддерживали в интервале 0,7-0,9 МПа. Для обезвоживания распыленной суспензии в сушильной камере использовали теплоноситель от горелочных устройств с температурой 800-900 С. В процессе исследований определяли насыпную плотность полученных микрогранул материала с влажностью 0,3 . Результаты исследований приведены в таблице. Согласно второму пункту формулы изобретения при использовании заявляемого способа обеспечивается достижение аналогичных показателей насыпной плотности материала, которые зависят не от соотношения основных оксидов водонерастворимого остатка суспензии (шлама), а от содержания водорастворимых солей. Наличие водорастворимых солей в суспензии (шламе) приводит к изменению процесса структурообразования при распылительной сушке капель, начало которого уже можно отнести к моменту прогрева капель до температуры мокрого термометра, что вызывает повышение пористости образующихся микрогранул и, как следствие - снижение их насыпной плотности и теплопроводности. на основе 5,0 5,0 10,0 810 0,21 глины то же 7,5 7,5 15,0 810 не определялась-70,0 91,0 161,0 400 не определялась прототип 0,04 0,05 0,09 820 0,22 43,0 104,0 147,0 400 0,09 глиносолевой шлам Как показали результаты опытной проверки, при использовании заявляемого способа обеспечивается достижение следующих показателей насыпной плотности - 400 кг/м 3 и теплопроводности 0,09 Вт/(м. К). Результаты экспериментальных исследований показывают, что заявляемое изобретение может быть использовано в народном хозяйстве и, в сравнении с прототипом, обладает следующими преимуществами обеспечивает снижение насыпной плотности с 810 до 400 кг/м 3 и теплопроводности с 0,21 до 0,09 Вт/(м. К). Заявляемый способ получения мелкогранулированного пористого материала представляет значительный интерес для народного хозяйства, так как позволит обеспечить производство новых видов теплоизоляционных материалов и охрану природы в целях улучшения окружающей среды, путем сокращения отходов производства калийных удобрений - глиносолевых шламов. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 5

МПК / Метки

МПК: C04B 14/10, F26B 3/12

Метки: способ, мелкогранулированного, получения, пористого, материала

Код ссылки

<a href="https://by.patents.su/5-2846-sposob-polucheniya-melkogranulirovannogo-poristogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ получения мелкогранулированного пористого материала</a>

Предыдущий патент: Регулятор тормоза

Следующий патент: Способ получения гидрофобного мелкогранулированного пористого минерального материала

Случайный патент: Клеящий состав