Управляемое балансировочное устройство

Номер патента: 1865

Опубликовано: 30.12.1997

Авторы: Туравинов Владимир Павлович, Кулешов Василий Васильевич, Еленский Виктор Апаллинарович, Домашевич Владимир Викторович, Лобкова Майя Петровна, Дривень Павел Иванович

Текст

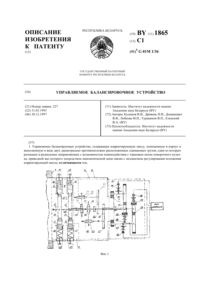

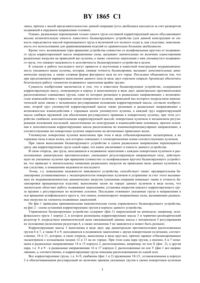

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Институт надежности машин Академии наук Беларуси(73) Патентообладатель Институт надежности машин Академии наук Беларуси(57) 1. Управляемое балансирующее устройство, содержащее корректирующую массу, помещенную в корпус и выполненную в виде двух диаметрально противоположно расположенных одинаковых грузов, один из которых размещен в радиальных направляющих с возможностью взаимодействия с торцовым пазом поворотного кулачка, приводной вал которого посредством кинематической цепи связан с механизмом регулирования положения корректирующей массы, отличающееся тем, Фиг.1 1865 1 что второй груз упомянутой корректирующей массы также размещен в радиальных направляющих с возможностью взаимодействия с торцовым пазом упомянутого кулачка, а каждый груз корректирующей массы снабжен пружиной для обеспечения регулируемого прижима к поворотному кулачку, при этом устройство снабжено дополнительными корректирующей массой, поворотным кулачком и механизмом регулирования положения последней, аналогичными по конструкции и взаимодействию основным, причем основная и дополнительная корректирующие массы расположены во взаимноперпендикулярных направлениях, а соответствующие им поворотные кулачки закреплены на автономных приводных валах. 2. Устройство по п.1, отличающееся тем, что поворотные кулачки выполнены в виде отбалансированных эксцентриков, а их торцовые пазы в виде колец, оси которых совпадают с геометрическими осями соответствующих кулачков.(56) 1. Горбунов Б. И., Гусев В. Г. Уравновешивающие устройства шлифовальных станков. - М. Машиностроение, 1976. - С. 46. 2. Патент США 3 776 065, МКИ 01 1/02. 3. А.с. СССР 459 327, МКИ 01 1/00, 1975. Изобретение относится к области машиностроения и может быть использовано для автоматической балансировки различных вращающихся изделий и, в частности, шпинделей и шлифовальных кругов металлорежущих станков. Известно управляемое балансирующее устройство, содержащее установленные в закрепленном на вращающемся изделии корпусе две корректирующие массы, которые помещены в радиальные направляющие упомянутого корпуса и совмещены с косозубыми рейками. Последние связаны с двумя независимыми друг от друга валами, осевые перемещения которых вызывают радиальные, причем во взаимноперпендикулярных направлениях, перемещения указанных масс 1. Реализуемый в данном устройстве принцип радиального перемещения корректирующих масс, причем во взаимноперпендикулярных направлениях, при котором имеет место устранение ортогональных составляющих вектора дисбаланса за один цикл перемещения данных масс, является одним из наиболее эффективных как с точки зрения быстродействия операции балансировки, так и ее точности. Вместе с тем, для известного устройства (в основном предназначено для ручного режима работы) весьма серьезную проблему представляют автоматизация процесса балансировки, а также необходимость и трудность компенсации инерционных сил, которые приходится преодолевать корректирующим массам при их перемещении. Указанный выше принцип перемещения корректирующих масс используется также и в балансирующем устройстве, содержащем расположенные внутри шпинделя шлифовального станка два соосных приводных валика, выполненных в виде кулачков и имеющих возможность осевого и вращательного перемещения под действием перепада давления в гидроопорах, вызываемого дисбалансом шлифовального круга. Данные валики передвигают во взаимноперпендикулярных направлениях две корректирующие массы, устраняя тем самым составляющие вектора дисбаланса по осями 2. Использование в качестве управляющего сигнала для перемещения, причем опять же во взаимноперпендикулярных направлениях, корректирующих масс непосредственно перепада давления в гидроопорах шпинделя станка, обеспечивает высокую точность балансировки шлифовального круга. Однако, конструктивная сложность данного устройства и, в частности, механизма регулирования положения корректирующих масс, ограничивает его широкое применение в станкостроительной промышленности. Наиболее близким к предполагаемому изобретению по конструктивному исполнению корректирующих масс, а также механизму их радиального перемещения является устройство для балансировки шлифовального круга, содержащее составную корректирующую массу, выполненную в виде двух диаметрально противоположно расположенных, причем одинаковых грузов, один из которых закреплен неподвижно, а другой установлен в радиальных направляющих с возможностью взаимодействия с фигурным пазом на торце кулачка,приводной вал которого посредством кинематической цепи связан с элементами регулирования положения подвижного груза корректирующей массы. Последняя размещена в смонтированной на шпинделе шлифовального поворотной головке, которая также посредством кинематической цепи связана с элементами регулирования ее положения 3. Как и в предыдущих случаях, заложенный в указанном устройстве принцип радиального перемещения груза корректирующей массы также способствует достижению высокой точности устранения вектора дисба 2 1865 1 ланса, причем с малой продолжительностью данной операции (угол дисбаланса находится за счет разворотов подвижной в окружном направлении головки). Однако, радиальные перемещения только одного груза составной корректирующей массы обуславливают весьма незначительную емкость известного балансирующего устройства (для данной конструкции ее емкость определяется массой перемещаемого груза и величиной его полного хода) и, как следствие, невозможность его использования для уравновешивания изделий со сравнительно большим дисбалансом. Кроме того, возникающие (при вращении устройства совместно со шлифовальным кругом) от подвижного груза корректирующей массы инерционные силы, вызывают значительные по величине односторонние радиальные нагрузки на приводной вал кулачка, а также элементы зацепления с ним упомянутого подвижного груза, что снижает надежность и долговечность балансирующего устройства в целом. К отказам в работе последнего могут привести и неучтенная в известной конструкции неуравновешенность указанного выше кулачка, которая, снижая точность балансировки, вызывает дополнительные динамические нагрузки, а также сложная форма фигурного паза на его торце. Последнее объясняется тем, что при предложенном варианте выполнения данного паза (в виде двух отрезков спирали Архимеда) обеспечить безотказную работу элементов подвижного зацепления крайне трудно. Сущность изобретения заключается в том, что в известном балансирующем устройстве, содержащем корректирующую массу, помещенную в корпус и выполненную в виде двух диаметрально противоположно расположенных одинаковых грузов, один из которых размещен в радиальных направляющих с возможностью взаимодействия с торцовым пазом поворотного кулачка, приводной вал которого посредством кинематической цепи связан с механизмом регулирования положения корректирующей массы, согласно изобретению, второй груз упомянутой корректирующей массы также размещен в радиальных направляющих с возможностью взаимодействия с торцовым пазом упомянутого кулачка, а каждый груз корректирующей массы снабжен пружиной для обеспечения регулируемого прижима к поворотному кулачку, при этом устройство снабжено дополнительными корректирующей массой, поворотным кулачком и механизмом регулирования положения последней, аналогичными по конструкции и взаимодействию основным, причем основная и дополнительная корректирующие массы расположены во взаимноперпендикулярных направлениях, а соответствующие им поворотные кулачки закреплены на автономных приводных валах. Упомянутые поворотные кулачки выполнены при этом в виде отбалансированных эксцентриков, а их торцовые пазы в виде колец, оси которых совпадают о геометрическими осями соответствующих кулачков. При таком выполнении балансирующего устройства в одном радиальном направлении перемещаются сразу два корректирующих груза одной пары, что вдвое увеличивает и емкость данного устройства. В свою очередь, два груза, находящиеся в подвижном зацеплении с каждым поворотным кулачком и расположенные диаметрально противоположно, уменьшают результирующую инерционную силу, действующую на указанные кулачки при вращении (совместно со шлифовальным кругом) балансирующего устройства, что приводит к значительному снижению радиальных нагрузок на приводные валы данных кулачков и,как следствие, к повышению надежности последнего. Этому, т.е. повышению надежности заявляемого устройства, способствует также предварительная балансировка устанавливаемых с эксцентриситетом поворотных кулачков и устранение за счет этого вызываемых их неуравновешенностью динамических нагрузок (указанная операция повышает также и точность балансировки вращающегося изделия) выполнение пазов на торцах данных кулачков в виде колец, что значительно облегчает работу подвижным зацеплениям установка напротив каждого корректирующего груза пружин с регулируемым по величине усилием. Последние отжимают указанные грузы в направлении к оси вращения шлифовального круга и, тем самым, компенсируют инерционные силы, вызывающие радиальные нагрузки на элементы подвижных зацеплений. На фиг.1 приведена принципиальная кинематическая схема управляемого балансирующего устройства,на фиг.2 - схема установки корректирующих грузов в корпусе данного устройства. Управляемое балансирующее устройство содержит (фиг.1) закрепленный на шпинделе, например, шлифовального круга 1 корпус 2, в котором размещены корректирующие массы 3 и червячно-цилиндрический редуктор 4, посредством кинематической цепи связывающий данные массы с механизмом 5 регулирования их положения (исполнение редуктора 4, а также механизма 5 не заявляется и может быть разным). Корректирующие массы 3 выполнены в виде двух дар диаметрально противоположно расположенных грузов 6 и 7, а также 8 и 9, находящихся в подвижном зацеплении с двумя поворотными кулачками, соответственно, 10 и 11, которые, в свою очередь, выполнены в виде круглых, причем заранее отбалансированных эксцентриков с кольцевыми пазами 12 и 13 на их торцах. При этом одна пара грузов, а именно, 6 и 7 помещена в радиальные направляющие 14 и 15 корпуса 2, расположенные, например, по оси Х (фиг. 2), а другая пара, т.е. 8 и 9 - в радиальные направляющие 16 и 17 корпуса 2, расположенные по оси У (фиг.1 все направляющие, а, соответственно, и корректирующие грузы показаны расположенными по одной оси). Все корректирующие грузы, т.е. 69, снабжены (фиг.1 и 2) пружинами 1821, установленными в корпусе 2 и обеспечивающими регулируемый по величине прижим указанных грузов к своим поворотным кулачкам 3 1865 1 10 и 11. Последние установлены на двух автономных приводных валах 22 и 23 и через редуктор 4 связаны с двумя маховичками 24 и 25 механизма 5, также установленными на двух независимых друг от друга валах корпуса 2. Кулачок 10 при этом связан через одну зубчатую (26 и 27) и две червячные (28 и 29, а также 30 и 31) передачи редуктора 4 с маховичком 24, а кулачок 11 - через зубчатую (32 и 33) и две червячные (34 и 35,а также 36 и 37) передачи редуктора 4 с маховичком 25. Напротив каждого маховичка 24 и 25 размещены регулируемые элементы механизма 5, состоящие из снабженных, например, электромагнитами 3841 тормозных накладок 42 и 43, а также сдвоенных роликов 44 и 45. Последние колесами большего диаметра располагаются напротив маховичков 24 и 25, а колесами меньшего диаметра - напротив круглого фланца 46 корпуса 2. Работает управляемое балансирующее устройство следующим образом. При наличии дисбаланса шлифовального круга 1, что регистрируется установленным на его бабке вибродатчиком (на чертеже не указаны),связанный с последним блок управления подает сигнал, например, на электромагнит 40, который прижимает тормозную накладку 43 к маховичку 25, тем самым прекращая вращение как самого маховичка 25, так и жестко связанного с ним зубчатого колеса 32 (при отсутствии сигналов с блока управления, что соответствует работе станка с допустимым дисбалансом шлифовального круга 1, маховички 24 и 25 вращаются со всеми деталями балансирующего устройства на частоте вращения данного круга). Другое зубчатое колесо, а именно 33, обкатываясь по колесу 32, разворачивает через червячные передачи 34 и 35, а также 36 и 37 поворотный кулачок 11, изменяя у него первоначальную величину эксцентриситета кольцевой паз 13 указанного кулачка 11 корректирующие грузы 8 и 9 начинают при развороте последнего перемещаться по направляющим 16 и 17, устраняя тем самым ортогональную составляющую вектора дисбаланса шлифовального круга 1 вдоль упомянутой оси . Если ортогональная составляющая вектора дисбаланса вдоль той же осиизменит свое направление, т.е. знак проекции, блок управления отключает электромагнит 40 и, в свою очередь, включает электромагнит 41,который прижимает сдвоенный ролик 45 одновременно к маховичку 25 и фланцу 46 корпуса 2. За счет разницы в диаметрах фланца 46 и маховичка 25 скорость вращения последнего увеличивается (по сравнению со скоростью вращения шлифовального круга 1), что приводит к развороту поворотного кулачка 11 в противоположном направлении. Корректирующие грузы 8 и 9 при этом начинают также перемещаться в обратном направлении, устраняя тем самым изменившую направление ортогональную составляющую вектора дисбаланса вдоль оси . Аналогичным образом, только за счет разворотов кулачка 10 и перемещения корректирующих грузов 6 и 7 в направляющих 14 и 15 корпуса 2, происходит устранение ортогональной составляющей вектора дисбаланса вдоль оси Х. Блок управления в этом случае включает электромагниты 38 или 39, которые вводят в работу, соответственно, тормозную накладку 42 или сдвоенный ролик 44. (Необходимо отметить, что процесс балансировки шлифовального круга 1 может проводиться сразу по двум осям, т.е. по Х и по . Для этого одновременно включаются электромагниты 40 или 41 и 38 или 39). Так как в зацеплении с каждым поворотным кулачком 10 и 11 находятся по два диаметрально противоположно расположенных корректирующих груза, соответственно, 6 и 7, а также 8 и 9, возникающие от данных грузов при вращении устройства инерционные силы будут через подвижные зацепления как бы растягивать указанные кулачки 10 и 11 в противоположные стороны, разгружая тем самым их приводные валы 22 и 23. Разгрузка элементов подвижных зацеплений корректирующих грузов 69 с поворотными кулачками 10 и 11 обеспечивается, в свою очередь, пружинами 1821, которые отжимают указанные грузы по направлению к оси вращения шлифовального круга 1, компенсируя при этом упомянутые выше инерционные силы. Таким образом, наряду с увеличением емкости балансирующего устройства, в предложенной конструкции создан и ряд условий, обеспечивающих повышение ее надежности. В частности, элементы подвижных зацеплений корректирующих грузов с поворотными кулачками, а также приводные валы последних (при их качественном изготовлении и сборке) не будут ограничивать заявляемое устройство по показателям надежности. Заказ 9897 Тираж 20 экз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: G01M 1/36

Метки: балансировочное, управляемое, устройство

Код ссылки

<a href="https://by.patents.su/5-1865-upravlyaemoe-balansirovochnoe-ustrojjstvo.html" rel="bookmark" title="База патентов Беларуси">Управляемое балансировочное устройство</a>

Предыдущий патент: Управляемое балансирующее устройство

Следующий патент: Грутновка – преобразователь ржавчины

Случайный патент: Составное зубчатое колесо с составной ступицей