Способ получения анионообменного волокна

Номер патента: 18091

Опубликовано: 30.04.2014

Авторы: Грачек Валентина Ивановна, Шункевич Александр Акимович, Филиппович Сергей Дмитриевич, Акулич Зинаида Ивановна

Текст

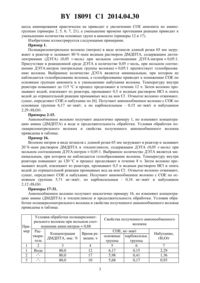

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ АНИОНООБМЕННОГО ВОЛОКНА(71) Заявитель Государственное научное учреждение Институт физикоорганической химии Национальной академии наук Беларуси(72) Авторы Филиппович Сергей Дмитриевич Грачек Валентина Ивановна Акулич Зинаида Ивановна Шункевич Александр Акимович(73) Патентообладатель Государственное научное учреждение Институт физико-органической химии Национальной академии наук Беларуси(57) Способ получения анионообменного волокна путем химической обработки полиакрилонитрильного волокна при повышенной температуре, отличающийся тем, что волокно обрабатывают в одну стадию в течение 10-12 ч 40-80 -ным раствором в воде или в течение 5-8 ч 15-20 -ным раствором в этиленгликоле диметилдипропилентриамина в присутствии 0,05 г-моль диэтилентриамина, при этом мольное соотношение диэтилентриамина и полиакрилонитрильного волокна составляет 0,051,0. Изобретение относится к области производства новых анионообменных волокон на основе полиакрилонитрила, которые могут быть использованы для очистки воздуха от кислых газов, для очистки воды, в качестве матрицы для получения импрегнированных материалов. Известен способ получения анионообменного волокнистого материала обработкой полиакрилонитрильного волокна смесью диэтаноламина и гексаметилендиамина в водном растворе диметилфорамида при продолжительности реакции 1,5-3 ч и температуре 95100 С. Перед обработкой полиакрилонитрильное волокно активируют водным раствором щелочи при 90-95 С в течение 3-5 мин 1. Недостатком этого метода является получение анионита с невысокой статической обменной емкостью (СОЕ) 1,1-3,0 мг-экв/г. Известен способ получения довольно широко использующегося в качестве сорбента для очистки воздуха волокнистого полиамфолита ВИОН АН-3, выпускаемого в России(Московская обл. ООО ЛИРСОТ) 2. Полиамфолит ВИОН АН-3 получают двухстадийным способом. Сначала сополимер акрилонитрила, метакрилата и итаконовой кислоты гидразидируют раствором гидразингидрата, а затем омыляют раствором . ВИОН АН-3 имеетпо основным группам 1,8-2,5 мг-экв/г и по карбоксильным группам 0,51,0 мг-экв/г. Недостатками этого метода являются сложный технологический процесс и 18091 1 2014.04.30 получение волокнистого ионита с низким содержанием основных групп и заметным содержанием карбоксильных групп. Известен способ получения ионообменного волокна химической обработкой полиакрилонитрильного волокна 5-40 -ными водным раствором полиэтиленполиамина в присутствии 0,125-0,5 г-моль карбоната натрия или калия при повышенной температуре(95 С) в течение 6-12 ч 3. В результате получается полиамфолитное волокно с большим количеством карбоксильных групп (СОЕ до 2,9 мг-экв/г). Наиболее близким к изобретению техническим решением является способ получения ионообменного полиакрилонитрильного волокна двухстадийным синтезом 4. На первой стадии технологического процесса волокно нитрон обрабатывают 10-25 -ным водным раствором гидразингидрата при 90-95 С в течение 90 мин. Затем волокно промывают и обрабатывают при температуре 60-80 С в течение 20-90 мин водным раствором щелочи 15-35 г/л, дополнительно содержащим 4 при массовом соотношениии 4 10,2-1,5 (вторая стадия процесса). Этот способ позволяет получать анионит с СОЕ по основным группам от 4,5 до 5,6 мг-экв/г. Значение СОЕ по карбоксильным группам не приводится, хотя после обработки продукта раствором едкого натра в присутствии 4 ОН могут появляться карбоксильные группы. При получении анионообменного волокна этим способом применяется гидразингидрат. Гидразингидрат является сильным восстановителем, легко разлагается при нагревании и облучении, образует взрывоопасные смеси с кислородом воздуха. Кроме этого, гидразингидрат - токсичное соединение, которое вызывает нарушения функции центральной нервной системы, изменения в крови, поражение внутренних органов, раздражает слизистые оболочки верхних дыхательных путей и глаз и относится к первому классу опасности 5. Поэтому при работе с ним необходимо соблюдать особые меры предосторожности и применять специальное оборудование, не допускающее образования взрывоопасных смесей с кислородом воздуха. Все это усложняет двухстадийный процесс получения анионита. Задачей, на решение которой направлено данное изобретение, является создание более экономичного одностадийного способа получения нового анионообменного полиакрилонитрильного волокна с высокими значениями статической обменной емкости и удовлетворительными величинами набухания, отказ от использования высокотоксичного гидразингидрата, щелочи и 4. Поставленная задача решается тем, что в известном способе получения анионообменного волокна химической обработкой полиакрилонитрильного волокна при повышенной температуре обработку волокна осуществляют в одну стадию в течение 10-12 ч 40-80 ным раствором в воде или в течение 5-8 ч 15-25 -ным раствором в этиленгликоле диметилдипропилентриамина (ДМДПТА) в присутствии 0,05 г-моль диэтилентриамина(ДЭТА) при мольном соотношении диэтилентриаминполиакрилонитрильное волокно,равном 0,051,0. Указанный полиамин раньше для аминирования волокна не применялся. Используемый в предлагаемом техническом решении ДМДПТА не образует взрывоопасных смесей с кислородом воздуха и по токсичности относится ко второму классу опасности 5. Выбранные пределы концентрации амина обусловлены следующим. Снижение концентрации ДМДПТА ниже 40 в водном растворе и ниже 15 в растворе этиленгликоля нецелесообразно, так как в этом случае замедляется процесс аминирования и резко понижается обменная емкость по основным группам (таблица, примеры 8, 13, 14 и 26). При повышении концентрации амина 80(водный раствор) тоже происходит уменьшение обменной емкости по основным группам анионита (примеры 9, 10), повышение концентрации амина 25(раствор в этиленгликоле) не приводит к уменьшению СОЕ анионита, но и не увеличивает количество аминогрупп (примеры 24, 25). Время проведения процесса 5-12 ч (5-8 ч для процесса в ЭГ и 10-12 ч для аминирования нитрона в воде) выбрано исходя из того, что при этом времени возможно достижение достаточных величин обменной емкости по основным группам. Увеличение времени про 2 18091 1 2014.04.30 цесса аминирования практически не приводит к увеличению СОЕ анионита по аминогруппам (примеры 2, 5, 6, 7, 21), а уменьшение времени протекания реакции приводит к уменьшению количества основных групп в анионите (примеры 12 и 17). Изобретение иллюстрируется следующими примерами. Пример 1. Полиакрилонитрильное волокно (нитрон) в виде штапеля длиной резки 65 мм загружают в реактор и заливают 80 -ным водным раствором ДМДПТА, содержащим диэтилентриамин (ДЭТА) (0,05 г-моль) при мольном соотношении ДЭТАнитрон 0,051. Присутствие в реакционной среде ДЭТА в количестве 0,05 г-моль, при мольном соотношении ДЭТАнитрон (нитрильные группы волокна)0,051 препятствует гелеобразованию волокна. Выбранное количество ДЭТА является минимальным, при котором не наблюдается гелеобразование волокна, а гелеобразование приводит к понижениюпо основным группам анионита и к уменьшению набухания волокна. Температуру внутри реактора повышают до 115 С и процесс продолжают в течение 12 ч. Затем волокно промывают водой, извлекают из реактора, промывают 0,5 н водным раствороми опять водой до отрицательной реакции промывных вод на ион -. Отмытое волокно отжимают,сушат, определяюти набухание по 6. Получают анионообменное волокно спо основным группам 6,17 мг-экв/г, а по карбоксильным - 0,15 мг-экв/г и набуханием 2,29 г 2/г. Примеры 2-15. Анионообменное волокно получают аналогично примеру 1, но изменяют концентрацию амина (ДМДПТА) в воде и продолжительность обработки. Условия обработки полиакрилонитрильного волокна и свойства полученного анионообменного волокна приведены в таблице. Пример 16. Волокно нитрон в виде штапеля с длиной резки 65 мм загружают в реактор и заливают 20 -ным раствором ДМДПТА в этиленгликоле, содержащим ДЭТА (0,05 г-моль) при мольном соотношении ДЭТАнитрон 0,051. Выбранное количество ДЭТА является минимальным, при котором не наблюдается гелеобразование волокна. Температуру внутри реактора повышают до 120 С и процесс продолжают в течение 8 ч. Затем волокно промывают водой, извлекают из реактора, промывают 0,5 н водным раствороми опять водой до отрицательной реакции промывных вод на ион -. Отмытое волокно отжимают,сушат, определяюти набухание. Получают анионообменное волокно спо основным группам 5,71 мг-экв/г, по карбоксильным - 0,34 мг-экв/г и набуханием 2,12 г 3/г. Примеры 17-31. Анионообменное волокно получают аналогично примеру 16, но изменяют концентрацию амина (ДМДПТА) в этиленгликоле и продолжительность обработки. Условия обработки полиакрилонитрильного волокна и свойства полученного анионообменного волокна приведены в таблице. Условия обработки полиакрилонитрильного волокна при мольном соотношении аминнитрон 0,88 Пример РасКонцентрация Время ретвориДМДПТА, мас.акции, ч тель 1 2 3 4 1 Вода 80,0 12 2 Свойства полученного анионообменного волокна 18091 1 2014.04.30 Продолжение таблицы Условия обработки полиакрилонитрильного волокна при мольном соотношении аминнитрон 0,88 Пример РасКонцентрация Время ретвориДМДПТА, мас.акции, ч тель 4 Свойства полученного анионообменного волокна Таким образом, предлагаемый способ получения анионообменного волокна позволяет упростить технологию сократить процесс на одну стадию, исключить высокотоксичный и образующий взрывоопасные смеси с кислородом воздуха гидразингидрат. Способ дает возможность получить новое анионообменное волокно с широким спектром значений СОЕ по основнымгруппам от 4,80 до 6,17 мг-экв/г, и невысокими значениями СОЕ по кислотным группам, и оптимальными величинами набухания волокна и тем самым расширить ассортимент волокнистых анионообменных сорбентов и область их применения. Источники информации 1. Патент РФ 2368711, МПК Д 01 11/04,08 5/20, Д 01 6/18, 2009. 2. Хоботова Э.Б., Зареченский В.М. Гальванотехника и обработка поверхности. Т. 5. - 1997. -3. - С.43-49. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: D01F 11/06, C08J 5/20

Метки: получения, способ, волокна, анионообменного

Код ссылки

<a href="https://by.patents.su/5-18091-sposob-polucheniya-anionoobmennogo-volokna.html" rel="bookmark" title="База патентов Беларуси">Способ получения анионообменного волокна</a>

Предыдущий патент: Способ изготовления детали со стержнем штамповкой

Следующий патент: Устройство для ультразвуковой магнитно-абразивной обработки отверстия цилиндрической детали

Случайный патент: Самолет