Датчик микродавления

Номер патента: 13846

Опубликовано: 30.12.2010

Авторы: Ефремов Георгий Игнатьевич, Мухуров Николай Иванович

Текст

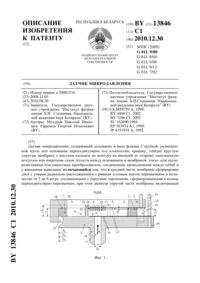

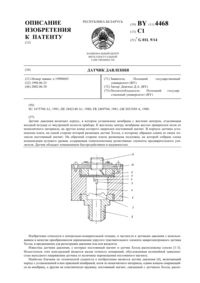

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Институт физики имени Б.И. Степанова Национальной академии наук Беларуси(72) Авторы Мухуров Николай Иванович Ефремов Георгий Игнатьевич(73) Патентообладатель Государственное научное учреждение Институт физики имени Б.И.Степанова Национальной академии наук Беларуси(57) Датчик микродавления, содержащий основание в виде фланца с трубкой, размещенной вдоль оси основания перпендикулярно его плоскостям, крышку, тонкую круглую упругую мембрану с жестким кольцом по контуру на внешней ее стороне заполненную воздухом или инертным газом полость между основанием и мембраной, тензо- или пьезорезистивные или емкостные преобразователи, соединенные проводниками между собой и с внешними выводами, отличающийся тем, что в средней части мембраны сформирован диск с узкими радиально расходящимися с равным угловым шагом перемычками в количестве от 2 до 6 штук, соединенными с упругими торсионами, сформированными в кольце перпендикулярно перемычкам, при этом диаметр упругой части мембраны, включающей 13846 1 2010.12.30 диск и перемычки, превосходит более чем в 50 раз ее толщину, а между перемычками выполнены сквозные окна на внутренней стороне основания концентрично диску расположен цилиндрический выступ с каналами для перемычек, высота которого от 3 до 5 раз больше толщины мембраны, при этом внутренний диаметр выступа с наружным диаметром диска образуют воздушный кольцеобразный затвор, а в крышке сформированы выходное отверстие для выхода воздуха из полости, опорная плоскость и радиальные пазы, центрирующие крышку по ушкам основания, расположенным соосно перемычкам. Изобретение относится к микромеханике, электротехнике, пневматике и может использоваться в измерительных, регулирующих, контролирующих системах автоматики. Известен датчик давления, содержащий плоское кремниевое основание со сформированным на его верхней плоскости неподвижным электродом 1. Над ним расположена диэлектрическая крышка, плотно соединенная по периметру с основанием, в которой сформирована сплошная круглая тонкая упругая мембрана, жестко по всему контуру закрепленная в крышке. На внутренней поверхности мембраны сформирован подвижный электрод. Выводы от электродов выполнены тонкопленочными проводящими дорожками. Основание и крышка с мембраной образуют герметично замкнутую рабочую полость, вакуумированную или заполненную воздухом, газами при нормальном давлении, что дает возможность измерения абсолютной или относительной величины соответственно. Давление внешней среды прогибает мембрану, межэлектродное расстояние уменьшается,электрическая емкость увеличивается, что фиксируется измерительной аппаратурой. Выполнение мембраны сплошной и цельной, жесткое соединение ее по контуру в крышке резко увеличивают сопротивление мембраны изгибу, повышают напряжение растяжения,что уменьшает ее стрелу прогиба, снижает диапазон изменения емкости, ухудшает чувствительность и разрешающую способность датчика. Данный датчик давления не может работать при микродавлениях. Известен датчик давления, содержащий опорное основание со сформированной в его середине сплошной тонкой упругой мембраной, соединяющейся с основанием по всему контуру 2. На поверхности мембраны нанесен слой диэлектрика, а на него - тензорезисторы, соединенные в мостовую схему и с внешними выводами тонкопленочными токопроводящими дорожками. Основание герметично соединено с крышкой. Полость между основанием и крышкой вакуумирована. Измеряемое давление прогибает мембрану, деформирует тензорезисторы, их сигнал поступает в измерительную аппаратуру. Прогиб сопровождается высокими реактивными механическими напряжениями изгиба и растяжения, являющимися следствием жесткого закрепления мембраны по всему контуру и выполнения ее сплошным диском. Данный датчик давления не может работать при микродавлениях. Наиболее близким по технической сущности и совокупности признаков является полупроводниковый датчик давления, содержащий полимерное основание в виде фланца с трубкой, размещенной на одной стороне основания вдоль его оси 3. На плоской стороне основания соосно с трубкой расположены стеклянное кольцо и кремниевый кристалл датчика. Кристалл выполнен монолитной деталью, в которой сформированы сплошная круглая тонкая упругая мембрана и жесткий кольцевой выступ, расположенный с одной стороны мембраны и который опирается на кольцо. Выступ кристалла, кольцо и основание герметично соединены между собой диэлектрическим клеем. На плоской стороне основания также с помощью клея закреплена полимерная крышка. На поверхностях мембраны термической диффузией или ионной имплантацией сформированы тензо- или пьезорезистивные, или емкостные преобразователи деформации, соединенные проводниками между собой и с внешними выводами. При измерении давления подаваемый через 2 13846 1 2010.12.30 трубку в рабочую полость воздух (газ) прогибает мембрану, деформирует тензо- или пьезорезисторы или изменяет емкость межэлектродного промежутка, которые дают соответствующий электрический сигнал в измерительную аппаратуру. Величину прогиба ограничивает монолитная конструкция кристалла, обусловливающая высокие значения реактивных напряжений изгиба и растяжения в мембране, что снижает чувствительность и разрешающую способность датчика. Данный датчик давления не может работать при микродавлениях. Технической задачей изобретения является повышение чувствительности и разрешающей способности датчика микродавления. Решение технической задачи достигается тем, что в датчике микродавления, содержащем основание в виде фланца с трубкой, размещенной вдоль оси основания перпендикулярно его плоскостям, крышку, тонкую круглую упругую мембрану с жестким кольцом по контуру на внешней ее стороне, заполненную воздухом или инертным газом полость между основанием и мембраной, тензо- или пьезорезистивные, или емкостные преобразователи, соединенные проводниками между собой и с внешними выводами, в средней части мембраны сформирован диск с узкими радиально расходящимися с равным угловым шагом перемычками в количестве от 2 до 6 штук, соединенными с упругими торсионами,сформированными в кольце перпендикулярно перемычкам, при этом диаметр упругой части мембраны, включающей диск и перемычки, превосходит более чем в 50 раз ее толщину, а между перемычками выполнены сквозные окна, на внутренней стороне основания концентрично диску расположен цилиндрический выступ с каналами для перемычек, высота которого от 3 до 5 раз больше толщины мембраны, при этом внутренний диаметр выступа с наружным диаметром диска образуют воздушный кольцеобразный затвор, а в крышке сформированы выходное отверстие для выхода воздуха из полости, опорная плоскость и радиальные пазы, центрирующие крышку по ушкам основания, расположенным соосно перемычкам. Указанная совокупность признаков снижает реактивную силу сопротивления мембраны изгибу и растяжению, повышая ее чувствительность. Сущность изобретения поясняется фиг. 1, 2. На фиг. 1 представлено продольное сечение податчика микродавления. На фиг. 2 представлен вид сверху на датчик микродавления. Датчик микродавления содержит мембрану 1, основание 2, крышку 3, выполненные из диэлектрика или металла с диэлектрическим покрытием. Мембрана 1 включает тонкие гибкие упругие диск 4 диаметром , расположенный в ее центре, и узкие радиально расположенные с равным угловым шагом перемычки 5, соединенные с упругими торсионами 6, сформированными перпендикулярными перемычкам 5. Диск 4 и перемычки 5 выполнены равной толщины . Торсионы 6 соединяют перемычки 5 с жестким периферийным кольцом 7 толщинойи диаметром к. Перемычки 5 расходятся от диска 4 в радиальном направлении с равным угловым шагом. Количество перемычек 5 составляет от 2 до 6 шт. и конкретно определяется типом преобразователей и электрической схемой их соединения. При количестве перемычек 5 меньше 2 не обеспечивается параллельное перемещение мембраны 1 относительно основания 2. При количестве перемычек 5 больше 6 снижается чувствительность датчика микродавления в результате повышения величины сопротивления перемычек 5 и датчик не обеспечивает измерение микродавления. Между перемычками 5, диском 4 и периферийном кольцом 7 выполнены сквозные окна 8. Наружная сторона мембраны 1 выполнена плоской, под внутренней сформирована полость 9 глубиной-. Диаметрупругой части мембраны 1, включающей диск 4 и перемычки 5, согласно общим требованиям к мембранам и с учетом предлагаемых перемычек, превосходит более чем в 50 раз ее толщину . Основание 2 сформировано в виде круглого фланца 1 с трубкой 10, в которой 3 13846 1 2010.12.30 выполнено сквозное отверстие 112.внутренней стороны основания 2 концентрично с отверстием 11 выполнен цилиндрический выступ 12 с внутренним 121,где 1 - радиальный зазор, и высотой Н 35 . При высоте выступа 12 меньше 3 по отношению к толщине мембраны 1 увеличивается инерционность измеряемого сопротивления воздушного промежутка. Увеличение высоты выступа 12 более чем в 5 раз по отношению к толщине мембраны 1 нецелесообразно ввиду выхода за рабочий диапазон перемещения мембраны 1. Соответственно расположению перемычек 5 в выступе 12 предусмотрены каналы 13, а на боковой цилиндрической поверхности 1 - ушки 14 с выводами 15. Крышка 3 расположена над основанием 2, имеет цилиндрическую форму. В ее центре выполнены соосные отверстия выходное 16 вв верхней части крышки 3 и посадочное 17 п 1 в ее нижней части. Отверстия разделены опорной плоскостью 18. В нижней части крышки 3 выполнены радиальные пазы 19, расположенные соответственно перемычкам 5. Дно 20 пазов 19 совпадает с опорной плоскостью 18, а ширина равна ширине ушек 14. В датчике микродавления сформированы тонкопленочные преобразователи емкостной 21 на основании 2 и на внутренней стороне диска 4 с образованием межэлектродного расстоянияили резистивные 22 на обеих сторонах диска 4. Преобразователи тонкопленочными проводниками 23 (на фиг. 1 показаны условно) соединены с внешними выводами 15. Расположены проводники 23 на плоских поверхностях деталей датчика, что уменьшает их электрическое сопротивление в результате минимума ступенчатых переходов. При сборке мембрану 1 стороной с полостью 9 укладывают на плоскую сторону основания 2 так, чтобы перемычки 5 разместились в каналах 13, а диск 4 с равномерным зазором 1 вошел в выступ 12. Затем крышку 3 ставят на мембрану 1, центрируя ее пазами 19 по ушкам 14. Сжимающим сборочным усилием обеспечивают плотное прилегание мембраны 1 к основанию 2, обеспечивая точность емкостного межэлектродного расстояния,равного , и требуемое контактное усилие в цепи проводников 23. Это положение фиксируется соединением основания 2 и крышки 3 изоляционными клеями или с помощью выводов 15. В результате в датчике формируются рабочая полость 9 и воздушный затвор 24 в виде цилиндрического зазора 25 между диском 4 и выступом 12. Детали датчика микродавления могут быть изготовлены, например, методами штамповки из вентильных металлов с последующим нанесением на поверхности электроизоляционного покрытия или из анодного оксида алюминия электрохимическими процессами. Преобразователи формируются посредством распыления металлов и сплавов в вакуумных установках. Датчик микродавления работает следующим образом. При подаче избыточного давленияиз контролируемого объема сжатый воздух (газ) поступает через отверстие 11 в трубке 10 в полость 9. С увеличенным пропорционально 2 /2 усилием воздух давит на диск 4, смещая и деформируя его и перемычки 5. Соглас 2 но принятому соотношению /50, в мембране 1 возникают главным образом напряжения растяжения, которые существенно снижаются за счет прогиба торсионов 6. При этом торсионы 6 уменьшают реактивный момент в соединении перемычка 5 - периферийное кольцо 7 и геометрически компенсируют увеличение длины деформируемых элементов,что повышает допустимый прогиб мембраны 1, определяемый предельным значением относительного удлинения. Давление в полости 9 поддерживается за счет большого сопротивления затвора 24 выходу воздуха из полости 9, создаваемого малой ширинойцилиндрического зазора 25. При деформации мембраны сопротивление затвора 24 остается практически постоянным за счет неизменной величины зазора 25, обеспечиваемой соотношением(35). Воздух, прошедший затвор 24 и по каналам 13 под перемычками 5, через окна 8 и выходное отверстие 16 свободно распространяется в наружной атмосфе 4 13846 1 2010.12.30 ре, не влияя на ее давление. Изменения параметров емкостного или резистивных преобразователей 21 и 22, являющиеся следствием деформации мембраны, поступают в контрольную аппаратуру. Обеспечение работоспособности (функционирования) датчика при микродавлениях достигается резким снижением жесткости применяемых сплошных мембран как плоских,так и гофрированных. Такой результат достигается за счет окон 8 между перемычками 5,малой суммарной жесткости перемычек 5,упругих торсионов 6,формирования стабильных воздушных затворов. Источники информации 1. Патент ФРГ 19753874, МПК 01 9/00. 2. Белозубов , Белозубова Н.Е. Повышение устойчивости МЭМС-структур тонкопленочных датчиков к воздействию виброускорений и температур // Нано- и микросистемная техника. -2. - 2008. - . 63-66. 3. Патент США 5859759, МПК 01 9/06,01 7/08. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: G01L 7/02, G01L 9/06, G01L 9/00, G01L 9/12, G01L 9/04

Метки: датчик, микродавления

Код ссылки

<a href="https://by.patents.su/5-13846-datchik-mikrodavleniya.html" rel="bookmark" title="База патентов Беларуси">Датчик микродавления</a>

Предыдущий патент: Способ адаптивного обнаружения радиолокационного сигнала

Следующий патент: Способ шаржирования распиловочного диска

Случайный патент: Гидравлический прижим к гильотинным ножницам