Способ нанесения полимерного покрытия на резинотехническое изделие

Номер патента: 12809

Опубликовано: 28.02.2010

Авторы: Рогачев Александр Владимирович, Рогачев Александр Александрович, Ярмоленко Максим Анатольевич

Текст

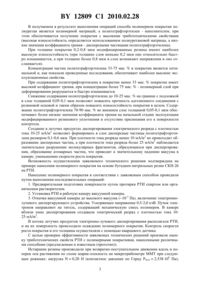

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА РЕЗИНОТЕХНИЧЕСКОЕ ИЗДЕЛИЕ(71) Заявитель Учреждение образования Гомельский государственный университет имени Франциска Скорины(72) Авторы Рогачев Александр Владимирович Ярмоленко Максим Анатольевич Рогачев Александр Александрович(73) Патентообладатель Учреждение образования Гомельский государственный университет имени Франциска Скорины(57) Способ нанесения полимерного покрытия на резинотехническое изделие путем электроннолучевого диспергирования полимера и осаждения летучих продуктов диспергирования на поверхности изделия, отличающийся тем, что формируют покрытие толщиной 0,2-0,8 мкм, содержащее полиуретан и 33-75 мас.политетрафторэтилена, при этом граничный с поверхностью резинового изделия слой покрытия толщиной 0,05-0,10 мкм формируют путем диспергирования механической смеси, содержащей полиуретан и 1025 мас.политетрафторэтилена, внешний слой покрытия толщиной 0,05-0,10 мкм формируют путем диспергирования смеси, содержащей полиуретан и 70-90 мас.политетрафторэтилена, а в летучих продуктах диспергирования создают электрический разряд с плотностью тока 10-25 мА/м 2. Изобретение относится к области машиностроения, а именно к технологии поверхностной обработки резинотехнических изделий. Нанесение полимерных покрытий на резинотехнические изделия (РТИ) является эффективным приемом модифицирования поверхности и повышения их свойств. Изделия из резины с покрытием сохраняют свои деформационные характеристики и имеют более высокие поверхностные свойства, в числе которых - отсутствие прилипания к контртелу (валу, корпусу и т.д.), низкий коэффициент трения, что очень важно для систем гидро- и пневмоавтоматики, высокая износостойкость. Наиболее эффективным приемом такой модификации является закрепление на поверхности покрытия из фторполимера. Известен способ нанесения фторопластового покрытия на резинотехническое изделие путем закрепления методом прессования пористой фторопластовой пленки к резиновой основе и последующей вулканизации 1. 12809 1 2010.02.28 Фторопластовая пленка имеет низкую адгезию и соответственно низкую долговечность при трении. Недостатком данного способа является то, что он не позволяет производить модифицирование РТИ сложной формы. Известно покрытие, образованное тонким слоем фторполимера и способ нанесения покрытий на резинотехнические изделия, путем нанесения на поверхность изделия слоя фторорганического соединения из группы фторкеросин, эмульсию политетрафторэтилена, эфир метакриловой кислоты и фторированный спирт, и последующей обработки слоя в тлеющем разряде. С целью наращивания слоя осуществляют обработку эмульсией политетрафторэтилена или фторкеросина с последующей сушкой и повторной обработкой в вакууме тлеющим разрядом 2. Недостатком данного способа является многостадийность процесса, и, как показывает опыт, способ не обеспечивает высокую износостойкость поверхности РТИ из-за низкой адгезии модифицированного слоя. Известен способ получения покрытия на резинотехническом изделии, в соответствии с которым слой фторкеросина, нанесенный на РТИ, подвергается термообработке в течение 1-2 часа при 90-150 С с последующим охлаждением и сушкой 3. Известный способ позволяет достигнуть более высокую адгезию покрытия на резинотехническом изделии. Недостатком данного способа является то, что резина, особенно на бутадиеннитрильной основе подвергается термоокислительной деструкции, которая заметно снижает ее физико-химические свойства. Наиболее близким к заявляемому способу является способ нанесения полимерного покрытия на резинотехническое изделие путем электроннолучевого диспергирования полимера и осаждения летучих продуктов диспергирования на поверхности изделия 4. При этом на поверхности резинотехнического изделия формируют покрытие из фторполимера путем осаждения из активной газовой фазы, образованной разрушением исходного фторполимера потоком электронов с энергией 0,5-2,0 кэВ. В результате на поверхности изделия осаждается покрытие из полимерного материала(фторполимера). Недостатком известного способа является то, что известный способ не обеспечивает формирование покрытия с заданным составом и структурой. Технической задачей, на решение которой направлено заявляемое изобретение, является формирование слоев покрытия с заданным составом и структурой. Технический результат достигается тем, что в способе нанесения полимерного покрытия на резинотехническое изделие путем электроннолучевого диспергирования полимера и осаждения летучих продуктов диспергирования на поверхности изделия, формируют покрытие толщиной 0,2-0,8 мкм, содержащее полиуретан и 33-75 мас.политетрафторэтилена, при этом граничный с поверхностью резинового изделия слой покрытия толщиной 0,05-0,10 мкм формируют путем диспергирования механической смеси, содержащей полиуретан и 10-25 мас.политетрафторэтилена, внешний слой покрытия толщиной 0,05-0,10 мкм формируют путем диспергирования смеси, содержащей полиуретан и 7090 мас.политетрафторэтилена, а в летучих продуктах диспергирования создают электрический разряд с плотностью тока 10-25 мА/м 2. Выбор полимерного покрытия в сочетании полиуретана и политетрафторэтилена обусловлен тем, что дисперсные частицы политетрафторэтилена, находящиеся в полиуретане,образуют на поверхности изделия слой, выполняющий роль твердой смазки, снижающий значения коэффициента трения, при этом все покрытие обладает высокой износостойкостью, обеспечиваемой наличием полиуретана. 12809 1 2010.02.28 В получаемом в результате выполнения операций способа полимерном покрытии полиуретан является полимерной матрицей, а политетрафторэтилен - наполнителем, при этом обеспечивается получение покрытия с высокими триботехническими свойствами(высокая износостойкость определяется использованием полиуретановой матрицы, а низкие значения коэффициента трения - дисперсными частицами политетрафторэтилена). При толщине покрытия 0,2-0,8 мкм модифицированные резины имеют наиболее высокую износостойкость (при толщине слоя меньше 0,2 мкм оно относительно быстро изнашивается, а при толщине более 0,8 мкм в слое возникают напряжения и оно отслаивается). Концентрация частиц политетрафторэтилена 33-75 мас.в покрытии является оптимальной и, как показали проведенные исследования, обеспечивает наиболее высокие эксплуатационные свойства. При содержании политетрафторэтилена в покрытии менее 33 мас.покрытие имеет высокий коэффициент трения, при концентрации более 75 мас.- полимерный слой при деформировании разрушается и быстро изнашивается. Снижение содержания политетрафторэтилена до 10-25 мас.на границе с подложкой в слое толщиной 0,05-0,1 мкм позволяет повысить прочность адгезионного соединения с резиновой основой и таким образом повысить износостойкость покрытия в целом. Содержание политетрафторэтилена 70-90 мас.во внешнем слое толщиной 0,05-0,1 мкм обеспечивает более низкие значения коэффициента трения на начальной стадии эксплуатации модифицированного резинового уплотнения и отсутствие прилипания его к поверхности контртела. Создание в летучих продуктах диспергирования электрического разряда с плотностью тока 10-25 мА/м 2 позволяет формировать в слое дисперсные частицы политетрафторэтилена размером 0,1-0,6 мкм. При плотности тока разряда менее 10 мА/м 2 не происходит образование дисперсных частиц, а при плотности тока разряда более 25 мА/м 2 наблюдается значительное разрушение молекулярных фрагментов, образующихся при диспергировании, образование атомарных частиц, что приводит к значительному падению вакуума в камере, уменьшению скорости роста покрытия. Возможность осуществления заявляемого технического решения подтверждена на примере нанесения полимерного покрытия на основе бутадиен-нитрильных резин СКН-26 на РТИ. Нанесение полимерного покрытия в соответствии с заявляемым способом проводили путем выполнения последовательных операций 1. Предварительная подготовка поверхности путем протирки РТИ спиртом или органическим растворителем. 2. Установка РТИ в рабочую камеру вакуумной камеры. 3. Откачка вакуумной камеры до высокого вакуума (10-3 Па), включение электроннолучевого диспергирующего устройства. Ускоряющее напряжение 0,5-2,0 кэВ. Пучок электронов направляют на тигель, содержащий механическую смесь полимеров. В камере вблизи зоны диспергирования создавали электрический разряд с плотностью тока 1025 мА/м 2. В потоке летучих продуктов электронно-лучевого диспергирования располагали РТИ,и на их поверхность происходило осаждение полимерного покрытия. Контроль скорости роста покрытия и его толщины осуществляли с помощью кварцевого датчика. С целью проверки эффективности заявляемых технических решений произвели оценку триботехнических свойств РТИ с полимерными покрытиями, нанесенными различными способами (предлагаемым и известным (прототип. Истирание резины производили при возвратно-поступательном движении вдоль и поперек оси растяжения по схеме шарик-плоскость на микротрибометре ММТ при следующих режимах нагрузка 0,20 Н (контактное давление по Герцу Рах 2,538106 Па) 3 12809 1 2010.02.28 средняя скорость скольжения 4,410-4 м/с длина дорожки трения - 8 мм индентор стальной шарик диаметром 4 мм. В процессе трения измеряли коэффициент трения. Об интенсивности изнашивания судили по времени истирания, после истечения которого коэффициент трения достигал значений, характерных для не модифицированной резины. Результаты, свидетельствующие о влиянии состава механической смеси при диспергировании на стадии осаждения внешнего и граничного с поверхностью изделия слоя на триботехнические свойства РТИ с нанесенными полимерными покрытиями представлены в табл. 1, а о влиянии толщины слоя - в табл. 2. Таблица 1 тр после 100 Ресурс рабоСпособ нанесения циклов ис- ты покрытия,покрытия тирания час Известный способ 1,15 2,5(прототип) Содержание ПТФЭ в Содержание смеси при осаждении ПТФЭ в смеси граничного с попри осаждении верхностью изделия внешнего слоя,слоя, мас.мас.50 50 0,5 4,5-5,0 50 60 0,3-0,5 4,5-5,0 50 70 0,2 4,5-5,0 Предлагаемый 50 80 0,2 4,5-5,0 50 90 0,2 4,5-5,0 50 95 0,2 2,5-3,0 5 50 0,8 3,0 10 50 0,5 5,0-5,5 25 50 0,5 5,0-5,5 30 50 0,5 5,0-5,5 10 80 0,1-0,2 5,0-5,5 Сравнение показателей позволяет сделать вывод о том, что способ нанесения полимерного покрытия на поверхность РТИ при оптимальных режимах позволяют существенно (в 5-6 раз) снизить коэффициент трения и более чем в 2 раза повысить ресурс работы покрытия. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C09D 175/04, C08J 7/00

Метки: нанесения, покрытия, резинотехническое, изделие, способ, полимерного

Код ссылки

<a href="https://by.patents.su/5-12809-sposob-naneseniya-polimernogo-pokrytiya-na-rezinotehnicheskoe-izdelie.html" rel="bookmark" title="База патентов Беларуси">Способ нанесения полимерного покрытия на резинотехническое изделие</a>

Предыдущий патент: Железнодорожный маяк и способ его изготовления

Следующий патент: Способ получения катионсодержащего крахмала

Случайный патент: Устройство для контроля расхода топлива транпортным средством