Аттритор для получения нанопорошков

Номер патента: U 8232

Опубликовано: 30.06.2012

Авторы: Жорник Виктор Иванович, Витязь Петр Александрович, Горобцов Валерий Георгиевич

Текст

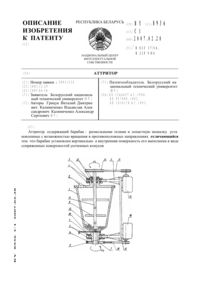

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ АТТРИТОР ДЛЯ ПОЛУЧЕНИЯ НАНОПОРОШКОВ(71) Заявитель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(72) Авторы Витязь Петр Александрович Горобцов Валерий Георгиевич Жорник Виктор Иванович(73) Патентообладатель Государственное научное учреждение Объединенный институт машиностроения Национальной академии наук Беларуси(57) Аттритор для получения нанопорошков, содержащий поворотную платформу, на которой установлены электродвигатель и герметичный водоохлаждаемый цилиндрический корпус, внутри которого расположены связанный с электродвигателем импеллер и мелющие тела, отличающийся тем, что корпус имеет съемное днище, внутри корпуса осесимметрично расположены несколько импеллеров, выполненных в виде стержней, а на стержнях и внутренней стенке корпуса закреплены несколько рядов радиально направленных пальцев, при этом пальцы импеллеров и корпуса расположены с возможностью образования между собой зон перекрытия.(56) 1. Краснов А.А. Влияние на процесс сверхтонкого помола энергонагруженности мельниц РВМ. - Сайт ООО Новые технологии - инжиниринг. Санкт-Петербург, РФ.// 2. Патент РБ на полезную модель 6143, 2010. Полезная модель относится к области порошковой металлургии и нанотехнологии и может быть использована для получения металлических, керамических и композиционных порошков с размером частиц менее 100 нанометров. Для разработки и освоения производства наноструктурированных материалов требуются нанопорошки металлических, керамических и композиционных материалов. Наиболее простым и экономичным способом их получения является диспергирование до наноразмерного уровня микронных порошков, которые производятся в промышленных масштабах по технологии порошковой металлургии. Известно, что решающее значение при механическом диспергировании материала играет массовая плотность вводимой в него механической энергии, т.е. количество энергии,приходящееся на единицу массы диспергируемого материала,/,где- мощность привода, в кВт,- обработанная масса порошка. С повышением дисперсности измельчаемого материала существенно возрастает требуемая для диспергирования плотность механической энергии, особенно резкий ее рост наблюдается при достижении субмикронных порошков (таблица). Зависимость энергонагруженности мельницы от дисперсности помола 1 Конечная дисперсность Производительность мель- Удельные затраты энергии,помола ницы, кг/ч кВтч/кг 10 мкм 100 0,3 1 мкм 10 10 100 нм 1 100 Приведенные данные свидетельствуют о необходимости значительного повышения энергонагружености оборудования для производства нанопорошков в промышленных масштабах. Наиболее близким аналогом предлагаемой полезной модели является аттритор для получения нанопорошков 2, имеющий герметичный водоохлаждаемый корпус с днищем, выполненным в форме полусферы, сопряженной с конусом, вершина которого обращена к шнековому импеллеру, при вращении которого обеспечивается радиальное и осевое движение мелющих тел и диспергирование порошка до наноразмерного уровня. Недостатком известной конструкции аттритора является его низкая энергонагруженность, обуславливающая необходимость длительного диспрегирования при получении нанопорошков и вследствие этого низкую производительность аттритора. Задачей настоящего технического решения является повышение энергонагруженности аттритора и увеличение его производительности при получении порошков наноразмерного уровня. Задача решена в аттриторе для получения наноразмерных порошков металлов или керамики, содержащем поворотную платформу, на которой установлены электодвигатель и герметичный водоохлаждаемый цилиндрический корпус со съемным днищем, а внутри корпуса осесимметрично расположены несколько связанных с электродвигателем импеллеров и мелющие тела. Импеллеры выполнены в виде стержней, на стержнях и внутренней боковой стенке корпуса закреплены несколько рядов радиально направленных 2 82322012.06.30 пальцев, при этом пальцы импеллеров и корпуса расположены с возможностью образования между собой зон перекрытия при вращении импеллеров. Количество импеллеров внутри корпуса может составлять от трех до шести. Конструкция полезной модели поясняется фиг. 1, 2 и 3. На фиг. 1 представлена общая схема аттритора с продольным разрезом корпуса. На фиг. 2 изображен поперечный разрез корпуса аттритора с вариантом исполнения, предусматривающим размещение внутри него четырех импеллеров. На фиг. 3 представлен поперечный разрез корпуса с вариантом исполнения, предусматривающим размещение шести импеллеров. Аттритор содержит герметичный водоохлаждаемый цилиндрический корпус 1 и привод, представленный электродвигателем 2, муфтой 3 и зубчатой передачей 4, закрепленными на поворотной платформе 5 с горизонтальной осью вращения и фиксатором 6 (фиг. 1). Зубчатая передача 4 включает установленную на опоре (на фигуре не показана) ведущую шестерню, соединенную через муфту 3 с валом электродвигателя 2, и ведомые шестерни (на фигуре не показаны), установленные на осях импеллеров. На внутренней цилиндрической поверхности корпуса 1, изготовленного из высокомарганцовистой износостойкой стали 110 Г 13 (сталь Гатфильда), закреплены радиально расположенные пальцы 7. В крышке 8 корпуса симметрично оси последнего в подшипниках скольжения 9 установлены от трех до шести импеллеров в виде стержней 10, на которых закреплены в несколько рядов радиальные пальцы И. Оси импеллеров и пальцы изготавливаются из стали Гатфильда. Пальцы каждого из импеллеров перемещаются в зазорах, образуемых пальцами соседних импеллеров и пальцами, закрепленными на корпусе. Длина и расположение пальцев обеспечивают образование зон перекрытия при вращении импеллеров (фиг. 2 и 3). Корпус аттритора имеет съемное днище 12, которое через прокладку 13 крепится к боковой стенке корпуса с помощью болтов 14. Вовнутрь корпуса помещены мелющие тела (на фигуре не показаны). В зависимости от размера и физико-механических свойств частиц измельчаемого порошка в качестве мелющих тел используются шары диаметром 2-5 мм из стали ШХ 15, твердого сплава ВК 6 м или бисер из износостойкой керамики. Устройство работает следующим образом. При загрузочном положении поворотной платформы 5 (верхнее расположение днища 12) и снятом днище 12 вовнутрь корпуса 1 загружаются порция измельчаемого порошка,мелющие тела и вода или другая жидкость (в случае мокрого диспергирования). Днище 12 герметично крепится на корпусе 1, поворотная платформа 5 устанавливается в рабочее положение (нижнее расположение днища 12) и затем фиксируется фиксатором 6. При включении электродвигателя 2 вращение от его вала через муфту 3 и зубчатую передачу 4 передается на импеллеры. При вращении импеллеров радиальные пальцы 11 перемещаются в горизонтальной плоскости с взаимным перекрытием. Наличие пальцев 7 на корпусе 1,а также перемещение пальцев 11 импеллеров с взаимным перекрытием обеспечивают минимизацию мертвых зон в рабочем пространстве аттритора. С увеличением количества импеллеров область мертвых зон уменьшается, однако увеличение их количества более шести приводит к чрезмерному усложнению конструкции механизма привода аттритора. Под действием вращающихся пальцев импеллеров осуществляется хаотичное перемещение мелющих тел и частиц измельчаемого материала. При столкновении частиц измельчаемого материала с мелющими телами, пальцами импеллеров и между собой в измельчаемом материале возникают интенсивные локальные напряжения и деформации сжатия и сдвига, под действием которых происходит разрушение измельчаемых частиц. В зонах перекрытия за счет увеличения частоты взаимодействия пальцев с мелющими телами и частицами измельчаемого материала образуются области повышенных напряжений и деформаций, интенсифицирующих процесс разрушения измельчаемого материала и диспергирования частиц. Частота пульсаций давления в рабочем пространстве прямо пропорциональна количеству подвижных и неподвижных пальцев, частоте вращения импеллеров и размеру мелющих тел (шаров). Минимизация мертвых зон в рабочем пространстве и 3 82322012.06.30 наличие областей повышенных напряжений и деформаций повышают энергонапряженность аттритора и увеличивают интенсивность диспергирования обрабатываемого материала. Съемное днище 12 обеспечивает облегчение процесса загрузки и выгрузки мелющих тел и измельчаемого материала. Предлагаемый аттритор позволяет интенсифицировать процесс диспергирования и повысить производительность получения наноразмерных порошков. Конструкция импеллера в виде стержня с пальцами значительно технологичнее по сравнению со шнековым импеллером, для изготовления предлагаемого аттритора не требуются дорогостоящие материалы и комплектующие. Простота конструкции и отсутствие дефицитных материалов и комплектующих определяют низкую стоимость изготовления аттритора. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B02C 19/20

Метки: аттритор, получения, нанопорошков

Код ссылки

<a href="https://by.patents.su/4-u8232-attritor-dlya-polucheniya-nanoporoshkov.html" rel="bookmark" title="База патентов Беларуси">Аттритор для получения нанопорошков</a>

Предыдущий патент: Прибор для испытания стойкости к многократному изгибу материалов для низа обуви

Следующий патент: Устройство для ультразвуковой магнитно-абразивной обработки прутка или проволоки

Случайный патент: Способ выявления у больного хронической сердечной недостаточностью высокого риска развития пароксизмальной желудочковой тахикардии