Измельчитель

Номер патента: U 8114

Опубликовано: 30.04.2012

Текст

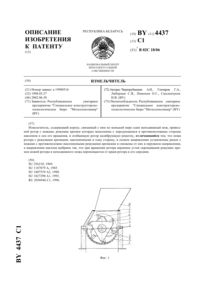

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Республиканское унитарное предприятие Научно-практический центр Национальной академии наук Беларуси по механизации сельского хозяйства(72) Авторы Пунько Андрей Иванович Романчук Денис Иванович(73) Патентообладатель Республиканское унитарное предприятие Научно-практический центр Национальной академии наук Беларуси по механизации сельского хозяйства(57) Измельчитель, содержащий приемный бункер, дробильную и размольную камеры, рабочий орган в виде винтовой спирали с соприкасающимися между собой витками на стороне меньшего радиуса ее изгиба, закрепленной одним концом на валу, снабженном электродвигателем, а другим концом она соединена с дополнительной опорой, отличающийся тем, что конусообразный раздавливающий элемент выполнен рифленым и перфорированным, а рабочий орган расположен внутри цилиндрического сепаратора с перфорированной поверхностью. Полезная модель относится к области измельчения материалов и может быть использована в горнорудной, химической, строительной и других отраслях промышленности, а также при измельчении зерновых продуктов. Известен измельчитель 1, содержащий торообразный корпус с прямолинейными концевыми участками, размещенный в корпусе рабочий орган в виде винтовой спирали,концы которого закреплены на цилиндрических опорах, приемный бункер и разгрузочный люк, расположенный в зоне прямолинейных участков корпуса так, что загрузочное отверстие бункера выполнено над нижней цилиндрической опорой, а разгрузочное отверстие люка - под верхней, а для равномерной подачи материалов в зону измельчения на цилиндрических опорах выполнены винтообразные желобы, на которых навинчена спираль, причем глубина желобов составляет 1,2-1,5 толщины прутка спирали, загрузочные и разгрузочные отверстия имеют форму прямоугольника шириной, равной длине хорды окружности отверстия тора корпуса, определенной центральным углом этой окружности,равным (4515), а длиной меньше длины каждой опоры. Недостатком конструкции является относительно большая энергоемкость процесса помола зерна и невысокое качество готового продукта. Известна мельница для тонкого помола 2, содержащая несколько помольных камер,образующих общий корпус с материалопроводом и рабочими органами в виде дугообразных изогнутых винтовых спиралей, установленных параллельными рядами и связанных с приводом. Концы винтовых спиралей расположены друг над другом, а материалопровод представляет собой короб, размещенный по длине корпуса в зонах узлов крепления спиралей и в своей верхней части, переходящий в разгрузочный патрубок, расположенный над верхними узлами крепления спиралей. Недостатком данного устройства является сложность конструкции, высокая энергоемкость процесса, неравномерный гранулометрический состав получаемого продукта. Наиболее близкой к предлагаемой и принятой в качестве прототипа является мельница для помола зерна на муку 3, содержащая приемный бункер, размольную камеру с окном для выхода продукта и рабочий орган в виде винтовой спирали с соприкасающимися между собой ветками на стороне меньшего радиуса ее изгиба, закрепленной одним концом на валу, снабженном двигателем, а другим концом она соединена с дополнительной опорой. На валу эксцентрично установлен конусообразный раздавливающий элемент с возможностью обкатывания по внутренней поверхности камеры дробления, верхняя часть которой соединена с приемным бункером, а нижняя часть является началом размольной камеры с размещенной в ней пружиной сжатия, а дополнительная опора выполнена с осью, на которой закреплен каркас с сеткой просеивающего конуса, закрепленного с возможностью вращения вокруг конца размольной камеры под разгрузочными окнами. Недостатками данной конструкции является то, что получаемый продукт имеет высокую степень неравномерности гранулометрического состава, так как активная сепарация измельченного продукта в размольной камере в процессе измельчения не происходит, что приводит к высоким удельным затратам энергии, вызванным переизмельчением зерна и образованием мучной пыли. Задачей полезной модели является снижение энергоемкости дробления, повышение производительности измельчителя и равномерности гранулометрического состава готового продукта. 2 81142012.04.30 Поставленная задача достигается тем, что в измельчителе, содержащем приемный бункер, дробильную и размольную камеры, рабочий орган в виде винтовой спирали с соприкасающимися между собой витками на стороне меньшего радиуса ее изгиба, закрепленной одним концом на валу, снабженном электродвигателем, а другим концом она соединена с дополнительной опорой, конусообразный раздавливающий элемент выполнен рифленым и перфорированным, а рабочий орган расположен внутри цилиндрического сепаратора с перфорированной поверхностью. Сущность предлагаемого технического решения заключается в следующем. Измельчение материала проходит в две стадии. В начальный период материал в дробильной камере подвергается воздействию установленного эксцентрично конусообразного раздавливающего элемента. Его рифленая поверхность при сжатии частиц материала позволяет создавать в них напряжения (трещины) и разрушать его циклическими силовыми импульсами, а перфорированная поверхность обеспечивает сепарацию измельченных частиц. На второй стадии в размольной камере материал подвергается многократным прессующе-сдвиговым деформациям витков винтовой спирали и разрушается далее. Использование цилиндрического сепаратора позволяет отсеивать частицы материала с требуемыми размерами и через выгрузное окно выводить из измельчителя, не допуская их переизмельчения. На фигуре схематически изображен измельчитель в разрезе, общий вид. Измельчитель состоит из рамы 1, корпуса 2, в котором размещен вал 3 с электродвигателем 4. На раме 1 расположен приемный бункер 5 с регулировочными заслонками 6. В дробильной камере 7 на валу 3 эксцентрично закреплен конусообразный раздавливающий элемент 8, выполненный рифленым и перфорированным. В корпусе 2 установлен-образный цилиндрический сепаратор 9, имеющий перфорированную поверхность. На валу 3 внутри размольной камеры 10 закреплен рабочий орган в виде винтовой спирали(пружины сжатия) 11 с соприкасающимися между собой витками на стороне меньшего радиуса ее изгиба, закрепленной одним концом с валом 3, а другим - с дополнительной опорой 12. В наконечнике 13 вала 3 выполнены каналы для прохода первично измельченного материала из камеры дробления 7 в размольную камеру 10. Для выхода готового конечного продукта из измельчителя нижняя часть корпуса 2 совмещена с разгрузочным патрубком 14. Измельчитель работает следующим образом. В приемный бункер 5 засыпают материал, включают электродвигатель 4, который приводит во вращение вал 3. Заслонкой 6 регулируют поступление материала в дробильную камеру 7. При вращении вала 3 эксцентрично установленный конусообразный раздавливающий элемент 8 перекатывается по внутренней поверхности дробильной камеры 7 и своей внешней рифленой поверхностью подвергает материал силовым импульсам, циклически сжимая его. Происходит первичное дробление, и частицы материала, пройдя через отверстия в поверхности конусообразного раздавливающего элемента 8, поступают на следующую ступень измельчения. По мере движения вниз частицы материала, пройдя через каналы в наконечнике 13,поступают в размольную камеру 10, в которой винтовая спираль 11 при вращении захватывает на изгибах в зазоры между витками частицы, подвергая их многократным прессующе-сдвиговым деформациям. Частицы материала с размерами меньше диаметра отверстий цилиндрического сепаратора 9 в дробильной камере 7 и размольной камере 10 просеиваются и через разгрузочный патрубок 14 выводятся из измельчителя наружу. Происходит активная сепарация конечного продукта, что обеспечивает снижение энергоемкости процесса и переизмельчения материала. 3 81142012.04.30 Гранулометрический состав конечного продукта определяется размерами отверстий сепаратора, который можно заменить с требуемым диаметром отверстий. Использование предлагаемой конструкции измельчителя позволяет производить разрушение материала в две стадии, активно воздействуя на его частицы и обеспечивая их сепарацию. Таким образом, повышается производительность измельчителя, улучшается равномерность гранулометрического состава конечного продукта, снижается энергоемкость процесса. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B02C 19/22

Метки: измельчитель

Код ссылки

<a href="https://by.patents.su/4-u8114-izmelchitel.html" rel="bookmark" title="База патентов Беларуси">Измельчитель</a>

Предыдущий патент: Устройство для создания в образце изгибных напряжений

Следующий патент: Устройство для перекрытия потока текущей среды

Случайный патент: Противоударный жилет