Дренажно-распределительное устройство

Номер патента: U 7959

Опубликовано: 28.02.2012

Авторы: Александров Валерий Михайлович, Колодкин Виталий Федорович, Дроздов Александр Владимирович, Иневаткин Юрий Леонидович, Бадыкин Анатолий Анатольевич, Лобачев Виктор Алексеевич

Текст

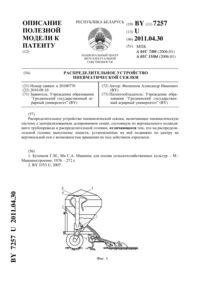

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Институт порошковой металлургии(72) Авторы Александров Валерий Михайлович Лобачев Виктор Алексеевич Дроздов Александр Владимирович Иневаткин Юрий Леонидович Колодкин Виталий Федорович Бадыкин Анатолий Анатольевич(73) Патентообладатель Государственное научное учреждение Институт порошковой металлургии(57) Дренажно-распределительное устройство, содержащее выходной патрубок с закрепленными на нем коллекторами, снабженными лучевыми трубами из различного рода дискретных металлических частиц, отличающееся тем, что лучевые трубы состоят из отдельных чередующихся секций с различной пористостью, изменяющейся от одной секции к последующей в диапазоне значений П 125-30 П 235-45 , где П 1 и П 2 - значения пористости чередующихся секций по длине трубы, причем отдельные чередующиеся секции соединены друг с другом посредством металлических контактов,составляющих 30-45 площади их соприкосновения, а длина секции составляет (0,1-0,2) ,где- длина лучевой трубы. 79592012.02.28 Заявляемая полезная модель относится к области очистки жидкостей путем их фильтрации через насыпные материалы и может быть использована для всех типов фильтров систем химической водоподготовки на тепловых станциях и промышленных предприятиях. Известно дренажно-распределительное устройство, содержащее выходной патрубок с закрепленными на нем коллекторами, снабженными перфорированными трубами с расположенными на них щелевыми элементами, выполненными из профилированной проволоки различного сечения или ленты. Фильтрующие щели в предлагаемой конструкции представляют собой зазоры между отдельными витками проволоки или спирали 1. Недостатком данного устройства является сложность конструкции фильтрующего элемента, что обусловлено высокими трудоемкостью и стоимостью его изготовления, а также необходимость применения уникального и дорогостоящего оборудования. Известно дренажно-распределительное устройство, содержащее коллектор в виде перфорированной трубы, размещенные на обеих сторонах каркаса муфты и пористую гильзу, выполненную пневмоэкструзией и охватывающую наружную поверхность перфорированной трубы, причем пористая гильза изготовлена из многослойного волокнистого материала 2. Недостатками данного решения являются сложность конструкции, высокая трудоемкость изготовления. Наиболее близким является дренажно-распределительное устройство, содержащее выходной патрубок с закрепленными на нем коллекторами, снабженными лучевыми трубами, выполненными из пористого проницаемого материала, состоящего из дискретных металлических частиц в виде порошка и волокон, соединенных друг с другом металлическими контактами 3. Данное решение принято за прототип. Недостатками прототипа являются сложность, высокие трудоемкость изготовления и процент брака, что обусловлено использованием для изготовления лучей различного рода дискретных частиц, существенно отличающихся своими технологическими характеристиками (формуемость, уплотняемость) и, что еще более существенно, температурой спекания. К недостаткам прототипа следует также отнести низкий коэффициент использования насыпных материалов, заполняющих емкость фильтра. Традиционно в качестве засыпок используются дорогие ионообменные смолы. Низкие значения коэффициента использования смолы в фильтрах, использующих в качестве дренажной системы прототип, объясняется следующим. По мере эксплуатации состав ионообменных смол изменяется (истощается), что требует проведения их периодической регенерации. В режиме регенерации засыпки жидкие реагенты подаются через дренажно-распределительное устройство в емкость фильтра снизу вверх, восстанавливая и одновременно взрыхляя засыпку. Периодически проводимая регенерация за счет взрыхления активизирует ионообменные смолы и ионообменные процессы. Эффективность взрыхления, как показали результаты проведенных исследований, в значительной степени определяется конструкцией дренажно-распределительного устройства и непосредственно конструкцией и технологией получения лучевых труб. Задачей полезной модели является упрощение конструкции устройства, снижение трудоемкости изготовления, повышение коэффициента использования материала засыпки. Результат достигается тем, что в дренажно-распределительном устройстве, содержащем выходной патрубок с закрепленными на нем коллекторами, снабженными лучевыми трубами из дискретных металлических частиц, последние состоят из отдельных чередующихся секций с различной пористостью, изменяющейся от одной секции к последующей в диапазоне значений П 125-30 П 235-45 , где П 1 и П 2 - значения пористости чередующихся секций по длине трубы. Причем отдельные чередующиеся секции соединены друг с другом посредством металлических контактов, составляющих 30-45 площади их соприкосновения, а длина секции составляет (0,1-0,2) , где- длина лучевой трубы. Полезная модель поясняется графическими материалами, где 2 79592012.02.28 фиг. 1 - фрагмент дренажно-распределительного устройства фиг. 2 - лучевая труба, состоящая из чередующихся секций пористого материала. Дренажно-распределительное устройство (фиг. 1) содержит выходной патрубок 1 с закрепленными на нем коллекторами 2 и присоединенными к ним на штуцерах 3 лучевыми трубами 4, выложенными из отдельных чередующихся секций с различной пористостью, изменяющейся от одной секции к последующей в диапазоне значений П 125-35 . П 235-45 , причем отдельные чередующиеся секции соединены друг с другом посредством металлических контактов, составляющих 30-45 площади их соприкосновения, а длина секции составляет (0,1-0,2) , где- длина лучевой трубы. Лучевые трубы (фиг. 2) выполнены из пористого проницаемого материала и состоят из отдельных секций 5 и 6 с различной пористостью, изменяющейся от одной секции к другой в диапазоне указанных значений. Отдельные чередующиеся секции соединены друг с другом металлическими контактами 7 определенной площади. Технология получения лучевых труб с такой структурой включает формование заготовок одним из известных методов порошковой металлургии, их последующую сборку на оправке в указанной последовательности и спекание в защитной атмосфере. В процессе нагрева при спекании в диапазоне (0,7-0,8) Тпл материала дискретных металлических частиц происходит формирование металлических контактов, суммарная площадь которых определяется технологическими режимами и свойствами дискретных частиц. В результате того, что отдельные секции из пористого материала отличаются значениями пористости и соответственно гидродинамических характеристик, в процессе эксплуатации при движении жидкости под давлением создаются потоки, отличающиеся своими гидродинамическими характеристиками. За счет различия скоростей движения жидкости в отдельных секциях (в прямом и обратном направлении) происходит интенсивное взрыхление материала засыпки в объеме фильтра, включая так называемые мертвые зоны. Интенсивное перемешивание реагентов в процессе эксплуатации позволяет повысить производительность фильтра и коэффициент использования материала засыпки. При отклонении значений пористости от установленных диапазонов снижается эффективность использования материала засыпки в среднем на 12-17 . При изменении величины площади контакта относительно установленных значений возрастает вероятность разрушения труб в месте контакта отдельных секций при увеличении давления в системе, а также при гидроударах. При изменении длины отдельных секций сверх экспериментально установленного соотношения снижается эффект, приводящий к активному перемешиванию материала засыпки в объеме фильтра, снижается его производительность. Устройство работает следующим образом. Проходя под давлением сверху вниз через слой ионообменного материала, вода очищается от диспергированных частиц и одновременно умягчается, взаимодействуя с зернистым ионообменным материалом, после чего поступает в паровой котел. В режиме регенерации засыпки жидкие реагенты двигаются в обратном направлении, в результате чего ионообменные материалы восстанавливаются,активизируя протекающие ионообменные процессы. Проходя через слой засыпки в прямом и обратном направлении, жидкость дренируется пористыми лучевыми трубами 4, попадая непосредственно в коллектор 2 и затем в паровой котел (на фигуре не показан). В результате того, что лучевые трубы 4 выполнены секционными, интенсифицируется процесс перемешивания (взрыхления) ионообменной засыпки и, как следствие этого,ионообменные процессы, связанные с химводоподготовкой. Установленные экспериментально значения пористости, длины отдельных секций и площади их соприкосновения обеспечивают повышение производительности фильтра, коэффициента использования материала загрузки и надежности работы устройства. Дренажно-распределительное устройство может быть изготовлено на действующем оборудовании. 3 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B01D 24/38

Метки: устройство, дренажно-распределительное

Код ссылки

<a href="https://by.patents.su/4-u7959-drenazhno-raspredelitelnoe-ustrojjstvo.html" rel="bookmark" title="База патентов Беларуси">Дренажно-распределительное устройство</a>

Предыдущий патент: Распределитель сыпучих материалов

Следующий патент: Устройство обнаружения маловысотного летательного аппарата

Случайный патент: Литниковая система для отливок секций чугунного радиатора