Энерготехнологическая установка

Номер патента: U 4972

Опубликовано: 28.02.2009

Авторы: Хатеновский Владимир Владимирович, Короткевич Валентин Алексеевич, Войтов Игорь Витальевич

Текст

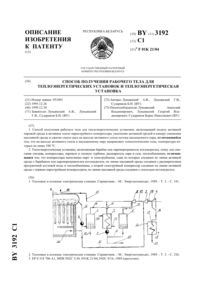

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Открытое акционерное общество Минскоблагросервис(72) Авторы Хатеновский Владимир Владимирович Короткевич Валентин Алексеевич Войтов Игорь Витальевич(73) Патентообладатель Открытое акционерное общество Минскоблагросервис(57) 1. Энерготехнологическая установка, включающая газогенератор, снабженный устройством для подачи сжигаемого материала, систему подачи воздуха, водяного пара и золоудаления, паровой котел, паровую турбину с электрогенератором, водяной скруббер и дымовую трубу, соединенные трубопроводами, отличающаяся тем, что дополнительно содержит тепловой насос, включающий испаритель, встроенный в скруббер, компрессор,тепломассообменный аппарат и терморегулирующий вентиль, при этом испаритель, компрессор, змеевик тепломассообменного аппарата и терморегулирующий вентиль последовательно соединены между собой по хладагенту трубопроводами в замкнутый контур, а корпус тепломассообменного аппарата подключен к тепловым сетям. 2. Установка по п. 1, отличающаяся тем, что корпус тепломассообменного аппарата теплоизолирован.(56) 1. Гелетуха Г.Г., Железная Т.А. Обзор технологий сжигания соломы с целью выработки тепла и электроэнергии // Экотехнологии и ресурсосбережение. - 1998. -6. - . 7, рис. 3. 2. Манелис Г.Б., Полианчик Е.В., Фурсов В.П. Энерготехнология сжигания на основе явления сверхадиабатических разогревов // Химия в интересах устойчивого развития. 2000. -8. - . 537-545, рис. 4. Полезная модель относится к энергоэффективным установкам производства топливного газа, тепловой и электрической энергии на основе местных видов топлива. Известна установка производства энергоносителей на основе местных видов топлива,включающая котельное оборудование - топку котла, бункер для шлака, пароперегреватели, экономайзер, воздухоподогреватель паровую турбину с электрогенератором, электрофильтр для очистки дымовых газов и дымовую трубу 1. Недостатками известной установки является высокая энергоемкость оборудования для очистки дымовых газов и недостаточно полное использование их тепла, т.к. температура их при сбрасывании в атмосферу превышает 120 С. Наиболее близкой по технической сущности и достигаемому положительному результату к заявляемой установке является установка термической переработки топлива с получением топливного газа, тепловой и электрической энергии, включающая вертикальный газогенератор, систему подачи сжигаемого материала, воздуха и водяного пара, удаления золы, паровой котел со встроенным теплообменником, водяной скруббер для очистки дымовых газов и дымовую трубу. Паровой котел соединен с паровой турбиной с электрогенератором 2. Недостатком известной установки является то, что при относительно высокой энергоэффективности значительны энергетические и материальные затраты на систему очистки дымовых газов. При этом весьма существенны потери тепла с отходящими дымовыми газами, т.к. температура их при сбрасывании в атмосферу превышает 120 С. Задачей настоящей полезной модели является снижение затрат на очистку дымовых газов и повышение коэффициента полезного использования энергоресурсов. Поставленная задача решается тем, что известная установка, включающая газогенератор, снабженный устройством для подачи сжигаемого материала, систему подачи воздуха,водяного пара и золоудаления, паровой котел, паровую турбину с электрогенератором,водяной скруббер и дымовую трубу, соединенные трубопроводами, дополнительно содержит тепловой насос, включающий испаритель, встроенный в скруббер, компрессор,тепломассообменный аппарат и терморегулирующий вентиль, при этом испаритель, компрессор, змеевик тепломассообменного аппарата и терморегулирующий вентиль последовательно соединены между собой по хладагенту трубопроводами в замкнутый контур, а корпус тепломассообменного аппарата подключен к тепловым сетям. Кроме того, корпус тепломассообменного аппарата теплоизолирован. Предлагаемая установка позволяет существенно повысить коэффициент полезного использования энергоресурсов и снизить затраты на очистку дымовых газов за счет интенсификации их очистки в скруббере. На фигуре изображена схема энерготехнологической установки для производства теплоносителей из местных видов топлива. Установка содержит устройство для подачи сжигаемого материала 1, газогенератор 2,паровой котел 3, скруббер 4 со встроенным трубчатым испарителем 5, оснащенный рециркуляционным насосом 6, дымовую трубу 7, компрессор 8, тепломассообменный аппарат 9, представляющий собой теплоизолированный цилиндрический корпус, внутри которого на трубчатой раме 10 закреплен трубчатый змеевик 11. Газогенератор 2 по теплоизолированному трубопроводу топливного газа подключен к потребителям сушилке,2 49722009.02.28 теплице, двигателю внутреннего сгорания (ДВС) и т.п. (на чертеже не показаны) и паровому котлу 3. Паровой котел 3 по линии отработанных дымовых газов подключен последовательно к скрубберу 4 и дымовой трубе 7. Испаритель 5 скруббера 4, компрессор 8,тепломассообменный аппарат 9 и терморегулирующий вентиль 12 образуют тепловой насос. По контуру хладагента испаритель 5 скруббера 4, компрессор 8, трубчатый змеевик 11 тепломассообменного аппарата 9 и терморегулирующий вентиль 12 соединены в замкнутый контур. Котел 3 по линии пара высокого давления подключен к паровой турбине 13,оснащенной электрогенератором 14. По линии пара низкого давления паровая турбина 13 подключена к газогенератору 2 на участке системы 15 золоудаления и системы 16 подачи первичного воздуха в газогенератор 2. По контуру воды тепломассообменный аппарат 9 подключен к тепловым сетям холодная вода поступает в нижнюю часть тепломассообменного аппарата 9, из верхней части отбирается горячая вода. Температура воды регулируется вентилем 17. Входные участки змеевика 11 размещены внутри вертикальных труб рамы 10. Циркулируя по змеевику 11 хладагент конденсируется, отдавая тепло на нагрев сетевой воды. Тепломассообменный аппарат 9 выполняет функции конденсатора теплового насоса, утилизируя при этом тепло дымовых газов и энергию привода компрессора 8 теплового насоса. Подача вторичного воздуха в камеру горения котла 3 осуществляется системой 18. Регулирование подачи пара в зону газификации осуществляется вентилем 19. Сброс отработанных газов через дымовую трубу 8 осуществляется дымососом 20. Установка работает следующим образом. Местные виды топлива загружаются устройством 1 в газогенератор 2 через шлюзовую камеру в верхней части корпуса, снизу подаются воздух по системе 16 подачи воздуха и водяной пар. Отбор газогенераторного (топливного) газа происходит в верхней части газогенератора 2, а выгрузка зольного остатка - в нижней. Продвижение топлива в газогенераторе 2 происходит сверху вниз под действием собственного веса. По высоте газогенератора 2 располагается несколько характерных зон. В самых верхних слоях температура держится в пределах 100-200 С. Здесь происходит подсушка вновь поступающего твердого топлива, продуваемого генераторным газом. В результате топливный газ насыщается водяным паром. Ниже располагается зона, где преобладают процессы пиролиза и возгонки. В бескислородной среде происходит термическое разложение и коксование органической массы. Здесь топливный газ обогащается летучими продуктами пиролиза. В средней части реактора располагается зона газификации, где при температурах 1000-1200 С происходит реакция коксового остатка с кислородом, парами воды и двуокисью углерода с образованиеми 2. Некоторая часть углерода сгорает полностью с образованием углекислого газа 2, за счет чего в зоне газификации поддерживается необходимая температура. Ниже находится зона, где твердый остаток, состоящий в основном из минеральных соединений, постепенно охлаждается в потоке газифицирующего агента, богатого кислородом. Здесь догорают остатки органических соединений и углерода, и горючие материалы полностью превращаются в золу. В самой нижней части газогенератора 2 лежит зона окончательного охлаждения твердого остатка золы до температуры около 100 С. После охлаждения зола выгружается в емкость - накопитель системы 14 золоудаления. Генераторный газ по теплоизолированному трубопроводу поступает в камеру горения парового котла 3 и частично другим потребителям - ДВС, сушилку, теплицы (на чертеже не показаны). Из парового котла 3 пар поступает на турбину 13, оснащенную электрогенератором 14 для выработки электроэнергии, а пар низких параметров подается в тепловые сети, потребителям и частично в зону газификации газогенератора 2. Дымовые газы от котла 3 поступают в скруббер 4, в котором размещен испаритель 5 теплового насоса. В связи с низким давлением и низкой температурой в процессе испарения хладагента снижается температура воды орошающей дымовые газы и испаритель теп 3 49722009.02.28 лового насоса. Дымовые газы, проходя через скруббер 4, сбрасывают тепло на процессы испарения хладагента. При этом существенно интенсифицируются процессы тепломассообмена испаряется хладагент и резко снижается температура дымовых газов, конденсируются водяные пары дымовых газов, а пары хладагента из испарителя 5 поступают на всас компрессора 8. Интенсивность орошения скруббера 4 регулируется рецеркуляционным насосом 6. В компрессоре 8 с повышением давления хладагента повышается его температура до заданных параметров. Далее хладагент температурой 12010 С нагнетается в трубчатый змеевик 11, встроенный в тепломассообменный аппарат 9. В змеевике 11 тепломассообменного аппарата 9 хладагент конденсируется, отдавая тепло перегрева и фазового перехода хладагента и энергию привода компрессора 8 на нагрев сетевой воды в корпусе тепломассообменного аппарата 9. Хладагент поступает по змеевику 11 в нижний объем по трубному пространству рамы 10. Холодная сетевая вода поступает в нижнюю часть корпуса тепломассообменного аппарата 9 и далее также по трубному пространству рамы 10 поступает в верхний объем корпуса тепломассообменного аппарата 9. Интенсивность нагрева воды и ее температура регулируются вентилем 17. Конденсат хладагента через терморегулирующий вентиль 12 поступает в испаритель 5. При этом в терморегулирующем вентиле 12 хладагент частично вскипает и поступает в испаритель 5 в виде парожидкостной смеси и цикл повторяется. Конденсируя водяной пар дымовых газов испаритель 5, поглощая тепло, существенно повышает степень очистки неконденсируемых газов, т.к. твердые частицы являются центрами конденсации паров. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: F25B 29/00, C10J 3/48

Метки: установка, энерготехнологическая

Код ссылки

<a href="https://by.patents.su/4-u4972-energotehnologicheskaya-ustanovka.html" rel="bookmark" title="База патентов Беларуси">Энерготехнологическая установка</a>

Предыдущий патент: Универсальный почвообрабатывающий агрегат

Следующий патент: Устройство поддержки принятия решения оператора

Случайный патент: Бесконтактный датчик положения педали