Конструкция литейной формы для оболочкового литья отливки турбины двухручьевой типа “улитка”

Номер патента: U 4654

Опубликовано: 30.10.2008

Авторы: Шкет Сергей Николаевич, Шкет Александр Сергеевич, Попко Тересса Иосифовна, Мелешкевич Наталья Николаевна, Трубицкий Роман Эдуардович

Текст

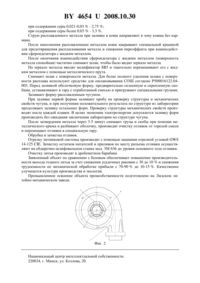

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОНСТРУКЦИЯ ЛИТЕЙНОЙ ФОРМЫ ДЛЯ ОБОЛОЧКОВОГО ЛИТЬЯ ОТЛИВКИ ТУРБИНЫ ДВУХРУЧЬЕВОЙ ТИПА УЛИТКА(71) Заявитель Открытое акционерное общество Лидский литейно-механический завод(72) Авторы Шкет Сергей Николаевич Шкет Александр Сергеевич Трубицкий Роман Эдуардович Мелешкевич Наталья Николаевна Попко Тересса Иосифовна(73) Патентообладатель Открытое акционерное общество Лидский литейномеханический завод(57) Конструкция литейной формы для оболочкового литья отливки турбины двухручьевой типа улитка, включающая верхнюю и нижнюю полуформы, образующие между собой полость отливки, литниковую систему со стояком, систему питателей и стержень, отличающаяся тем, что питатели литниковой системы расположены в зоне формирования всасывающего канала массивной части отливки турбины и размещены в верхней и нижней полуформах в двух плоскостях, параллельных плоскости разъема литейной формы, и выполнены в виде системы шести питателей, отформованных по три питателя в каждой полуформе, при этом продольные оси питателей расположены друг относительно друга под углом 120 с вершиной, лежащей на оси симметрии стояка. 46542008.10.30 Полезная модель относится к технологии литейного производства, в частности к конструированию и изготовлению литейной формы для изготовления способом оболочкового литья отливки из чугунного сплава корпуса турбины двухручьевой типа улитка системы турбонаддува дизельных двигателей. В современном литейном производстве все более широкое применение получают специальные способы литья в оболочковые формы, по выплавляемым моделям, кокильное,под давлением, центробежное и другие. Эти способы позволяют получать отливки повышенной точности, с малой шероховатостью поверхности, минимальными припусками на механическую обработку, а иногда полностью исключают ее, что обеспечивает высокую производительность труда. Каждый специальный способ литья имеет свои особенности, определяющие области применения. Известна технология конструирования оболочковых форм и литье в оболочковые формы - процесс получения отливок из расплавленного металла в формах, изготовленных по горячей модельной оснастке из специальных песчано-смоляных смесей 1, 2. Формовочную смесь готовят из мелкого кварцевого песка с добавлением термореактивных связующих материалов. Технология формовки при литье в оболочковые формы предусматривает следующие операции. Металлическую модельную плиту с моделью нагревают в печи до 200250 С. Затем плиту закрепляют на опрокидывающемся бункере с формовочной смесью и поворачивают на 180. Формовочную смесь выдерживают на плите 1030 секунд. Под действием теплоты, исходящей от модельной плиты, термореактивная смола в приграничном слое расплавляется, склеивает песчинки и отвердевает с образованием песчано-смоляной оболочки толщиной 515 мм. Бункер возвращается в исходное положение, излишки формовочной смеси осыпаются с оболочки. Модельная плита с полутвердой оболочкой снимается с бункера и прокаливается в печи при температуре 300350 С, при этом смола переходит в твердое необратимое состояние. Твердая оболочка снимается с модели с помощью выталкивателей. Аналогичным образом получают вторую полуформу. Для получения формы полуформы склеивают или соединяют другими способами (при помощи скоб). Собранные формы небольших размеров с горизонтальной плоскостью разъема укладывают на слой песка. Литье в оболочковые формы обеспечивает высокую геометрическую точность отливок, малую шероховатость поверхностей, снижает расход формовочных материалов (высокая прочность оболочек позволяет изготавливать формы тонкостенными) и объем механической обработки, является высокопроизводительным процессом. В оболочковых формах изготавливают отливки массой 0,2100 кг с толщиной стенки 315 мм из всех литейных сплавов для приборов, автомобилей, металлорежущих станков. Известная конструкция литейной формы имеет недостатки в виде значительной трудоемкости по механической обработке прибыли до 40-50 . В качестве прототипа принята конструкция литейной формы для оболочкового литья отливки корпуса турбины двухручьевой типа улитка системы турбонаддува дизельных двигателей, включающая верхнюю и нижнюю полуформы, образующие между собой полость отливки, литниковую систему со стояком, систему питателей и стержень 3. Известная конструкция литейной формы не обеспечивает выход годного литья, в связи с наличием усадочных раковин до 2030 и повышенной трудоемкостью по механической обработке прибыли 40-50 . В основу полезной модели поставлена задача увеличения выхода годного литья за счет снижения усадочных раковин с 30 до 10 и снижения трудоемкости по механической обработке прибыли с 40-50 до 10-15 . Поставленная задача достигается тем, что в конструкции литейной формы для оболочкового литья отливки корпуса турбины двухручьевой типа улитка, включающей верхнюю и нижнюю полуформы, образующие между собой полость отливки, литниковую систему со стояком, систему питателей и стержень, согласно полезной модели, питатели литниковой системы расположены в зоне формирования всасывающего канала массивной части отливки турбины и размещены в верхней и нижней полуформах в двух плоскостях,параллельных плоскости разъема литейной формы, и выполнены в виде системы шести 2 46542008.10.30 питателей, отформованных по три питателя в каждой полуформе, при этом продольные оси питателей расположены друг относительно друга под углом 120 с вершиной, лежащей на оси симметрии стояка. Технический результат проявляется в снижении усадочных раковин. Для лучшего понимания полезная модель поясняется чертежом, где фиг. 1 - общий вид конструкции литейной формы фиг. 2 - модель низа корпуса турбины в плане. Конструкция литейной формы для оболочкового литья отливки корпуса турбины двухручьевой типа улитка системы турбонаддува дизельных двигателей содержит верхнюю полуформу 1 по фиг. 1 и нижнюю полуформу 2 по фиг. 1, 2, образующие между собой полость отливки, литниковую систему со стояком 3, систему питателей 4, 5, 6, 7, 8, 9 и стержень 10. Питатели 49 литниковой системы расположены в зоне формирования всасывающего канала массивной части отливки 11 турбины и размещены в верхней и нижней полуформах 1, 2 в двух плоскостях, параллельных плоскости разъема литейной формы, и выполнены в виде системы шести питателей, отформованных по три питателя 4,5, 6 в полуформе 1 и три питателя 7, 8, 9, при этом продольные оси питателей 49 расположены друг относительно друга под углом 120 с вершиной, лежащей на оси 0-0 симметрии стояка 3. Для улучшения заполнения литейной формы расплавом чугуна, в зависимости от его состава, продольные оси трех питателей 4, 5, 6 верхней полуформы 1 могут быть смещены по оси 0-0 симметрии стояка 3 относительно продольных осей трех питателей 7, 8, 9 нижней полуформы 2 на угол 60. Изготовление отливок способом оболочкового литья в новой конструкции литейной формы на примере Лидского литейно-механического завода включает следующие технологические операции, выполняемые при литье отливок в оболочковые формы 1, 2. Заливку жидкого металла производят в скрепленные скобами и склеенные оболочковые полуформы 1, 2. Не допускают слив металла во влажные изложницы. Исходные материалы, инструменты, приспособления Оболочковые формы по фиг. 1, 2. Ковш заливочный. Порядок работы Получение оболочковых форм осуществляют по фиг. 1, 2 согласно технологической инструкции ТИ 500016122.25110.017 Изготовление оболочковых полуформ. В поддон с отработанной смесью помещают собранные оболочковые формы 1, 2 таким образом, чтобы нижняя полуформа 2 была полностью погружена в отработанную смесь. На верхнюю полуформу 1 устанавливают специальные грузы вручную. Заливку формы производит литейщик, который наполняет предварительно зафутерованный и тщательно просушенный и прогретый раздаточный ковш чугуном из печи или с дозатора. Вводят модификатор 5 на струю металла. Количество модификатора - 0,05 от массы жидкого металла в ковше. Счищалкой удаляют шлак с зеркала металла. Заливают чугун в форму при температуре расплава 1200-1250 С. Измерение температуры производится термопарой погружения или оптическим пирометром. Остатки металла сливают из ковша в изложницу, предварительно просушенную, окрашенную либо посыпанную облицовочной смесью. После охлаждения извлекают слиток из изложницы, перевернув ее на 180. Получение оболочковых форм. Заливку оболочковых форм производят ручным заливочным ковшом или ковшом на монорельсе 40 кг со специальным карманом для сфероидезатора ФСМГ 7 Б. Выдачу металла в заливочный ковш производят непосредственно из плавильной печи или из магнитодинамической установки при температуре металла 1500-1520 С. Перед заливкой жидкого металла в ковш в карман засыпают расчетное количество сфероидезатора и присыпают дробью. Количество используемого сфероидезатора ФСМГ 7 Б зависит от содержания серы в расплавленном металле - чем больше содержание серы, тем большее количество сфероидезатора необходимо. Количество вводимого сфероидезатора регулируют соответственно при содержании серы в металле до 0,02- 2,2 от массы жидкого металла в ковше 3 46542008.10.30 при содержании серы 0,021-0,03- 2,75 при содержании серы более 0,03- 3,3 . Струю расплавленного металла при заливке в ковш направляют в зону ковша без кармана. После наполнения расплавленным металлом ковш накрывают специальной крышкой для предотвращения расплескивания металла и снижения пироэффекта при взаимодействии сфероидезатора с жидким металлом. После окончания взаимодействия сфероидезатора с жидким металлом (поверхность металла спокойная) частично снимают шлак, чтобы было видно зеркало металла. На зеркало металла вводят модификатор 5 и тщательно перемешивают его с жидким металлом с помощью металлического прута. Снимают шлак с поверхности металла. Для более полного удаления шлака с поверхности расплава используют средство для ошлаковывания СОШ согласно Р 500016122.04003. Перед заливкой оболочковую форму, предварительно склеенную и скрепленную скобами, устанавливают в тару с отработанной смесью и пригружают специальными грузами. Заливают форму расплавленным чугуном. При заливке первой формы заливают пробу на проверку структуры и механических свойств чугуна, и при получении положительного результата по структуре из лаборатории продолжают заливку остальных форм. Проверку структуры механических свойств производят после каждой плавки. В целях экономии электроэнергии допускается заливку форм производить без ожидания заключения лаборатории по структуре чугуна. После затвердения металла через 3-5 минут снимают грузы и скобы при помощи металлического крюка и разбивают оболочку, производят очистку отливок от горелой смеси и перемещают отливки в специальную тару. Обрубка и зачистка отливок. Отрезку литниковой системы производят с помощью машинки отрезной угловой 14-125 . Зачистку остатков питателей и приливов по месту разъема отливки осуществляют на обдирочно-шлифовальном станке мод. 3 М 636 до уровня основного тела отливки. Очистку литья производят в дробеметном барабане. Заявленный объект по сравнению с базовым обеспечивает повышение производительности выхода годного литья за счет снижения усадочных раковин с 30 до 10 и снижения трудоемкости по механической обработке прибыли с 70-90 до 10-15 . Качественно улучшается культура производства и экология. Промышленное освоение объекта промсобственности подготовлено на Лидском литейно-механическом заводе. Фиг. 2 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B22D 15/00, B22C 13/00

Метки: оболочкового, типа, формы, литейной, конструкция, турбины, литья, отливки, улитка, двухручьевой

Код ссылки

<a href="https://by.patents.su/4-u4654-konstrukciya-litejjnojj-formy-dlya-obolochkovogo-litya-otlivki-turbiny-dvuhruchevojj-tipa-ulitka.html" rel="bookmark" title="База патентов Беларуси">Конструкция литейной формы для оболочкового литья отливки турбины двухручьевой типа “улитка”</a>

Предыдущий патент: Ангар

Следующий патент: Шаровой кран воздушной магистрали подвижного состава (варианты)

Случайный патент: Массажер-тренажер