Способ получения отливок из высокопрочного чугуна

Текст

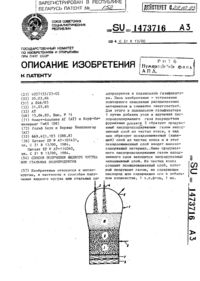

СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА(71) Заявители Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси Республиканское унитарное предприятие Бобруйский машиностроительный завод имени В.И.Ленина(72) Авторы Дудецкая Лариса Романовна Рассудов Вадим Леонидович Герасимов Виктор Васильевич Новиков Игорь Михайлович Рафеев Валерий Иванович Романова Наталья Васильевна Гарбуз Станислав Викентьевич Шапиро Григорий Матусович Жук Александр Леонидович(73) Патентообладатели Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси Республиканское унитарное предприятие Бобруйский машиностроительный завод имени В.И.Ленина(57) Способ получения отливок из высокопрочного чугуна, включающий выплавку чугуна с низким содержанием серы, выпуск его в разливочный ковш при температуре 1500-1530 С и заливку металла в форму, в реакционной камере которой размещена магнийсодержащая 8247 1 2006.06.30 лигатура фракции 1-5 мм, отличающийся тем, что заливку проводят через стопорное устройство и ее продолжительностьопределяют в зависимости от металлоемкости формы по графику, приведенному на фигуре. Изобретение относится к металлургии, а именно к литейному производству. Изобретение может быть использовано, например, при изготовлении отливок соединительных частей трубопроводов из высокопрочного чугуна (ЧШГ) в песчано-глинистых формах. Известны различные способы получения отливок из высокопрочного чугуна, основное различие которых заключается в способе введения в расплав модификатора, сфероидизирующего включения графита. Один из известных современных способов изготовления отливок из ЧШГ заключается в выплавке чугуна с низким содержанием серы в индукционной или дуговой электропечи, доведении его до температуры 15001530 С,выпуске расплава в разливочный ковш, на дне которого размещено расчетное количество магнийсодержащего модификатора, транспортировке ковша к месту разливки по формам,вторичном модифицировании металла при переливе в раздаточные ковши и заливке металла в формы 1. Данный способ получения отливок из высокопрочного чугуна имеет ряд недостатков. Основной из них заключается в ограниченном сроке действия магнийсодержащего модификатора после ввода его в расплав, в результате чего по мере разливки металла по формам их качество ухудшается. Другой недостаток заключается в относительно низком и не всегда стабильном усвоении магния, составляющем обычно 30-40 , а также значительном дымовыделении и свечении, сопровождающими обработку расплава в ковше. Все большее распространение при изготовлении отливок из ЧШГ получает внутриформенное модифицирование (супермодифицирование), при котором реакция модифицирования протекает практически без доступа кислорода в полости литейной формы(реакционной камере), размещаемой по ходу литниковой системы. При использовании данного способа снижается расход дорогостоящего модификатора, отсутствуют пироэффект и дымовыделение, уменьшаются размеры прибылей, обеспечивается стабильность физико-механических свойств во всех сечениях отливок. Наиболее близким по технической сущности к заявляемому является способ получения отливок из ЧШГ, включающий выплавку чугуна с низким содержанием серы, выпуск расплава в разливочный ковш при температуре 15001530 С, транспортировка его к месту разливки и заливка в формы, в реакционной камере которых размещена магнийсодержащая лигатура (фракция 15 мм), обеспечивающая скорость растворения ее в металле 0,2 см/с 2. Данный способ был выбран в качестве прототипа при создании изобретения. Указанный способ имеет следующие недостатки. Скорость усвоения жидким металлом магния из лигатуры зависит не только от размера ее частиц и скорости их растворения в металле, но и от скорости поступления металла в форму. Если эта скорость не является оптимальной, возможно либо неполное растворение расчетного количества модификатора, либо вынос продуктов реакции в полость отливки. И то, и другое может явиться причиной возникновения в отливках дефектов в виде неметаллических включений или ухудшения формы графита. Кроме того, рекомендуемую скорость растворения модификатора в жидком металле трудно соблюдать, т.к. оно происходит внутри формы и не поддается визуальному контролю. Результатом является снижение механических свойств отливок, в первую очередь пластичности. Задачей настоящего изобретения является уменьшение расхода магнийсодержащей лигатуры, обеспечение стабильности структуры и свойств отливок. Поставленная задача решается за счет того, что в известном способе получения отливок из ЧШГ с внутриформенным модифицированием, включающим выплавку чугуна с 2 8247 1 2006.06.30 низким содержанием серы, выпуск его в разливочный ковш при температуре 15001530 С и заливку металла в форму, в реакционной камере которой размещена магнийсодержащая лигатура фракции 15 мм, заливку производят через стопорное устройство и ее продолжительностьопределяют в зависимости от металлоемкости формы по графику, приведенному на фигуре. Предлагаемый способ получения отливок из ЧШГ имеет следующие преимущества по сравнению с известным 1. Применение заливки через стопорное устройство обеспечивает поступление в форму металла, свободного от шлаковых включений, которые обладают меньшей плотностью, чем металл, и всплывают на его поверхность. При этом уменьшается количество литейных дефектов и отливках и повышается пластичность чугуна. Кроме того, заливка через стопорное устройство обеспечивает гибкое регулирование скорости заливки формы,что особенно важно при внутриформенном модифицировании. 2. Определение продолжительности заливки формы в зависимости от ее металлоемкости по экспериментально полученному графику обеспечивает полное растворение расчетного количества магнийсодержащей лигатуры, расположенной в реакционной камере, и полное усвоение металлом расчетного количества магния. Результатом является уменьшение расхода лигатуры с 1,41,5 до 1,11,2 . Кроме того, включения графита в отливках имеют наиболее благоприятную форму (степень сфероидизации включений не менее 0,90), что приводит к повышению пластичности чугуна при сохранении высокой прочности. При способе получения отливок из ЧШГ, принятом за прототип, точно определить время заливки формы не представляется возможным в силу указанных выше причин. В качестве примера осуществлено получение отливок соединительных частей трубопроводов типа УРГ 300 (ГОСТ 5525-88) массой 120 кг из чугуна марки ВЧ 50 по предлагаемому способу. Были изготовлены разовые формы с использованием облицовочной смеси и поверхностной подсушки. В каждой форме располагалось по две отливки. Общая металлоемкость формы составляла 370 кг. Для изготовления стержней использовали холоднотвердеющую смесь . Чугун выплавляли в дуговой электропечи ДСП-1,5 с кислой футеровкой. В качестве шихты использовали передельный чугун ПЛ 1 ГОСТ 805-80 (50-55 ), лом стальной 1,2 А ГОСТ 2787-85 (8-10 ), возврат высокопрочного чугуна (40-45 ), ферросилиций ФС-45 ГОСТ 1415-78 (1,3 ), ферромарганец ФМн 75-3 ГОСТ 4755-80 (0,7 ), графит измельченный ТУ 48-20-55-77 (1,2 ) Выпуск металла осуществляли в ковш со стопорным устройством при температуре 15001530 С, при заливке металла в формы его температура составляла 14001450 С. Для модифицирования расплава в реакционную камеру при сборке формы помещали навеску модификатора ФСМг 7 фракции 1-5 мм (ТУ 14-5-134-86) в количестве 1,1 от массы заливаемого металла. Продолжительность заливки определяли экспериментально установленной зависимостью, приведенной на фигуре. Для условий опыта она составляла 100 с. Химический состав чугуна соответствовал следующему углерод 3,5 кремний 2,7 марганец 0,72 сера 0,00177 хром 0,09 фосфор 0,0035 никель 0,027 титан 0,0104 алюминий 0,0378 магний остаточный 0,05 мас. . Были определены характеристики микроструктуры отливок и механические свойства на образцах из отдельно отлитых клиновидных проб (ГОСТ 7293-85). Для оценки микроструктуры отливок использовали металлографический комплекс Г-1, оснащенный программой обработки изображений. Результаты испытаний приведены в таблице. 8247 1 2006.06.30 Результаты испытаний отливок, полученных по предлагаемому способу Характеристика процесса получения отливки ПределРасход Коэффициент Время прочности Относительопыта модимассовой заливки, при расное удлинефика- скорости затяжении,с ние,тора,ливки в, МПа 1 1,0 0,01 100 520 17 2 1,0 0,013 77 380 7 3 1,0 0,008 125 420 7 Характеристика включений графитавключеКоэффициний гра ент прафита шавильности ровидной формы формы 90 95 84 80 80 84 Примечания. 1. Опыт 1 - расчетный, опыты 2 и 3, соответственно, ниже и выше расчетного. 2. Осуществить эффективный контроль условий заливки по способу-прототипу не представляется возможным. Как видно из приведенной таблицы, предлагаемый способ получения отливок из высокопрочного чугуна позволяет получить отливки с высокими прочностными и пластическими характеристиками и с высоким качеством структуры при минимальном расходе модификатора. При продолжительности заливки ниже расчетной не происходит полного усвоения модификатора жидким металлом, в результате чего наряду с графитом шаровидной формы в структуре отливок присутствует вермикулярный графит, что приводит к ухудшению всех характеристик чугуна. При продолжительности заливки, превышающей расчетную, в отливках возникают литейные дефекты в результате попадания продуктов реакции металла и модификатора в форму, образования пригара и ужимин. Теряя температуру, жидкий металл хуже усваивает модификатор в реакционной камере, что также приводит к отрицательным последствиям. Таким образом, предлагаемый способ получения отливок из высокопрочного чугуна позволяет уменьшить расход магнийсодержащего модификатора, улучшить качество отливок и контролировать процесс заливки, обеспечивая получение гарантированной структуры и свойств отливок. Изобретение предполагается внедрить на машиностроительных предприятиях, производящих отливки ответственного назначения из высокопрочного чугуна, в частности соединительные части трубопроводов. Экономическая целесообразность изобретения заключается в удешевлении отливок и обеспечении их гарантированного качества в соответствии с требованиями стандартов на отливки из высокопрочного чугуна. Источники информации 1.Захарченко Э.В., Левченко Ю.Н., Горенко В.Г., Вареник П. А. Отливки из чугуна с шаровидным и вермикулярным графитом. - Киев Навукова думка, 1986. 2. Отливки из ЧШГ, полученного внутриформенным модифицированием / Афанаскин А.В., Бажова Т.Ю., Бегма В.А., Ивлиев , Поль В.В. // Литейное производство. 1998. -12. - С. 25-26. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C21C 1/10, B22D 23/02

Метки: получения, чугуна, способ, высокопрочного, отливок

Код ссылки

<a href="https://by.patents.su/4-8247-sposob-polucheniya-otlivok-iz-vysokoprochnogo-chuguna.html" rel="bookmark" title="База патентов Беларуси">Способ получения отливок из высокопрочного чугуна</a>

Предыдущий патент: Способ определения интенсивности поверхностного разрушения материалов

Следующий патент: Центробежный пылевлагоотделитель

Случайный патент: Установка для расснаряжения боеприпасов в пластмассовых оболочках с жидкими взрывчатыми веществами