Способ определения микротвердости аморфных металлов

Номер патента: 8161

Опубликовано: 30.06.2006

Авторы: Глазырин Николай Петрович, Верещагин Михаил Николаевич, Гракович Петр Николаевич, Остриков Олег Михайлович, Паркалов Сергей Викторович

Текст

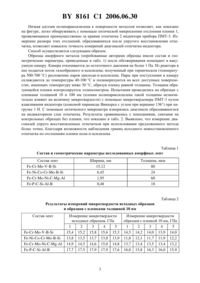

(51)01 3/40, 3/42 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОПРЕДЕЛЕНИЯ МИКРОТВЕРДОСТИ АМОРФНЫХ МЕТАЛЛОВ(71) Заявитель Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(72) Авторы Гракович Петр Николаевич Глазырин Николай Петрович Паркалов Сергей Викторович Верещагин Михаил Николаевич Остриков Олег Михайлович(73) Патентообладатель Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(56) Хрущев М.М. Методы испытания на микротвердость. Приборы. - М. Наука, 1965. - С. 255-259.2132546 1, 1999.1490642 1, 1989.1257455 1, 1986.9210891 , 1997.(57) Способ определения микротвердости аморфных металлов, согласно которому в исследуемую поверхность, покрытую индикаторным слоем, вдавливают индентор, а о микротвердости судят по величине диагоналей отпечатка индентора, полученного на индикаторном слое, отличающийся тем, что в качестве индикаторного слоя используют покрытие из полипараксилилена, формируемое из газовой фазы, толщиной 10-100 нм, а диагонали отпечатка измеряют, учитывая размеры отслоений пленки полипараксилилена на краях отпечатка после его упругого восстановления, обнаруживаемых с помощью оптической микроскопии. 8161 1 2006.06.30 Изобретение относится к измерению твердости материалов, в частности к способам определения микротвердости аморфных металлов. Аморфные металлы являются конденсированными метастабильными по отношению к термическим воздействиям средами, не имеющими дальнего порядка. Известен способ определения микротвердости, заключающийся в том, что в испытуемый материал под заданной нагрузкой внедряют индентор и регистрируют величину диагонали отпечатка 1. Недостатком этого способа является сложность и низкая точность измерения микротвердости вследствие упругого восстановления отпечатка. Известен способ определения микротвердости материалов 2, заключающийся в том,что с целью повышения точности измерений размер диагонали отпечатка определяется непосредственно в процессе вдавливания, с помощью микроскопа, расположенного под образцом напротив индентора. Недостатком этого способа является требование оптической прозрачности образца,что неприменимо к металлам. Известен способ определения микротвердости материалов 3, заключающийся в том,что на поверхность индентора наносится слой сажи, а величина диагонали отпечатка измеряется по следу сажи на образце. Недостатками этого способа являются трудоемкость, обусловленная необходимостью создания строго равномерного слоя сажи и последующего очищения индентора от остатков сажи перед каждым измерением сниженная точность измерений из-за осыпания частиц сажи по краям отпечатка и довольно большого их размера (порядка 5 мкм). Наиболее близким по технической сущности и достигаемому результату является способ определения микротвердости материалов 4, заключающийся в том, что на поверхность образца методом испарения в вакууме наносится тонкий индикаторный слой (металла, полупроводника и др.), и о микротвердости судят по величине отпечатка на индикаторном слое (прототип). Этот способ отличается высокой производительностью и воспроизводимостью результатов, поскольку позволяет легко формировать покрытия одинаковой толщины на большой серии образцов. Недостатком этого способа является изменение структуры аморфного металла под воздействием энергии, приносимой конденсирующимися горячими атомами, поскольку температуры испарения большинства металлов находятся в пределах 600-2000 С и выше,а стабильность свойств аморфных сплавов, как правило, наблюдается при температурах ниже 500 С. Так как распространение паров испаренного металла подчиняется законам геометрической оптики, при нанесении пленок на серию образцов требуется принятие специальных мер, обеспечивающих равную толщину покрытия на разных образцах. Задача изобретения - повышение точности определения микротвердости аморфных металлов. Указанный технический результат достигается тем, что в способе определения микротвердости аморфных металлов посредством вдавливания индентора в исследуемую поверхность, покрытую индикаторным слоем, при этом в качестве индикаторного слоя используется покрытие из полипараксилилена, формируемое из газовой фазы, толщиной 10-100 нм. Индикаторный слой имеет много меньшую температуру (от 40 до 100 С), чем напыляемые металлы, и не влияет на свойства аморфных сплавов. Покрытия из полипараксилилена наносятся из газовой фазы с одинаковой скоростью на всех объектах в камере,имеющих одинаковую температуру 5. Это обеспечивает равную толщину пленок на всей партии образцов. За счет того что за один процесс покрывается несколько образцов, снижается трудоемкость. 2 8161 1 2006.06.30 Низкая адгезия полипараксилилена к поверхности металлов позволяет, как показано на фигуре, легко обнаруживать с помощью оптической микроскопии отслоения пленки 1,проявляющиеся преимущественно за краями отпечатка 2 индентора прибора ПМТ-3. Измерение размера этих отслоений, образовавшихся после упругого восстановления отпечатка, позволяет повысить точность измерений диагоналей отпечатка индентора. Способ осуществляется следующим образом. Образцы аморфного металла (опробованные авторами образцы имели состав и геометрические параметры, приведенные в табл. 1) после обезжиривания помещают в вакуумную камеру. Камера откачивается до остаточного давления не более 1 Па. Из реактора в нее подается поток газообразного п-ксилилена, полученный при термическом (температура 500-700 С) разложении паров циклоди-п-ксилилена. Пары при поступлении в камеру охлаждаются до температуры 40-100 С и полимеризуются на всех доступных поверхностях, имеющих температуру ниже 30 С, образуя пленку равной толщины. Толщина образующейся пленки контролируется эллипсометром. Испытания проводились на образцах с пленками толщиной 10 и 100 нм (пленки полипараксилилена такой толщины незначительно влияют на величину микротвердости) с помощью микротвердомера ПМТ-3 путем вдавливания индентора (алмазной пирамиды Виккерса с углом при вершине 136) при нагрузке 1 Н. С помощью оптического микрометра измерялись диагонали образовавшегося на индикаторном слое отпечатка. Результаты сравнивались с показаниями, снятыми на контрольных образцах без пленки, что показано в табл. 2. Выявлено, что измерение диагоналей упруго восстановленных отпечатков при использовании предложенного метода более точно, благодаря возможности наблюдения границ исходного невосстановленного отпечатка по отслоениям пленки поли-п-ксилилена. Таблица 1 Состав и геометрические параметры исследованных аморфных лент Состав лент Таблица 2 Результаты измерений микротвердости исходных образцов и образцов с пленками толщиной 10 нм Состав лент Измерение микротвердости исходных образцов, ГПа 1 2 3 4 5 15,4 15,2 15,8 15,6 15,3 13,8 13,5 13,7 13,8 13,9 14,9 14,5 14,6 15,0 14,8 17,7 17,5 17,9 17,9 17,6 Измерение микротвердости образцов с пленкой 10 нм, ГПа 1 2 3 4 5 14,5 14,2 14,0 13,9 14,0 11,8 12,1 11,7 11,9 12,2 13,7 13,4 13,5 13,4 13,2 16,0 15,8 16,3 16,0 15,9 8161 1 2006.06.30 Рентгеноструктурные исследования образцов после измерений на твердость показали,что структура сплавов не изменилась и осталась рентгеноаморфной. Данный способ позволяет учитывать явление упругого восстановления отпечатка, а также не изменяет структуру аморфного металла, что увеличивает точность измерений микротвердости. Источники информации 1. Беркович Е.С.- В сб. Методы испытания на микротвердость. - М. Наука, 83,1965. 2. Боярская Ю.С, Вальковская Н.И., Савельев Н.Т. // Заводская лаборатория. -12,1494. - 1962. 3. Мотт Б.В. Испытание на твердость микровдавливанием. - М. Металлургиздат, 1960. 4. Хрущов М.М. Методы испытания на микротвердость. - М. Наука, 1965. - С. 255. 5. Кардаш И.Е., Пебалк А.В., Праведников А.Н. Химия и применение поли-п-ксилиленов // Итоги науки и техники. - Т 19. - М. ВИНИТИ, 1984. - С. 66 -150. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

Метки: металлов, аморфных, определения, способ, микротвердости

Код ссылки

<a href="https://by.patents.su/4-8161-sposob-opredeleniya-mikrotverdosti-amorfnyh-metallov.html" rel="bookmark" title="База патентов Беларуси">Способ определения микротвердости аморфных металлов</a>

Предыдущий патент: Композиция ингредиентов для производства хлебных изделий

Следующий патент: Способ усиления нежесткой дорожной одежды (варианты)

Случайный патент: Способ рентгеновского контроля тела (варианты) и установка для его реализации (варианты)