Устройство для обработки шариков

Текст

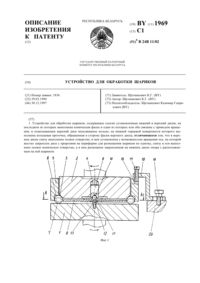

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ(71) Заявитель Белорусский национальный технический университет(72) Автор Щетникович Казимир Генрихович(73) Патентообладатель Белорусский национальный технический университет(57) 1. Устройство для обработки шариков, содержащее расположенные соосно относительно друг друга верхний прижимной диск и нижний приводной диск, на торцевой поверхности которого выполнены кольцевые канавки, отличающееся тем, что кольцевые канавки на нижнем приводном диске выполнены трапецеидального профиля, а на торцевой поверхности верхнего прижимного диска выполнены концентрические выступы -образного профиля, расположенные посередине трапецеидальных канавок нижнего приводного диска и образующие с каждой из них две кольцевые дорожки для размещения шариков. 2. Устройство по п. 1, отличающееся тем, что на горизонтальных участках рабочей поверхности верхнего прижимного диска выполнены периодически повторяющиеся вдоль кольцевых дорожек пазы глубиной не менее величины максимально допустимого износа диска между двумя переточками его рабочей поверхности и длиной, выбираемой из условия а(0,5-1,5),где а - длина паза, - шаг кольцевых дорожек.(56) БАЙКОВ С.П. и др. Окончательная безэлеваторная доводка шариков 1 и 0 степеней точности по ГОСТ 3722-60 Обзор. - М. НИИНАвтопром, 1973. - С. 44.1250 1, 1996.1444 1, 1996.2069 1, 1998.1472224 А 1, 1989.1660939 1, 1991.1791100 1, 1993.1593063 , 1995.94033529 1, 1996. 6825 1 Изобретение относится к области абразивной обработки сферических поверхностей и может быть использовано при шлифовании и полировании шариков. Известно устройство для шлифования шариков между двумя горизонтальными дисками, из которых нижний имеет концентрические канавки -образного профиля для размещения шариков и соединен с приводом вращения, а верхний неподвижен, и к нему прикладывают прижимное усилие 1. Недостатком устройства является низкая производительность обработки вследствие малой скорости проскальзывания шариков относительно рабочих поверхностей дисков. Наиболее близким по технической сущности к предлагаемому изобретению является устройство для обработки шариков между неподвижным верхним прижимным диском и нижним приводным диском, на рабочей поверхности которого выполнены кольцевые канавки радиусного профиля 2. Радиусный профиль канавок увеличивает длину дуги контакта шарика с инструментом, а следовательно, и скорость проскальзывания в рабочей зоне. Однако прототип имеет недостаток, заключающийся в медленном изменении положения мгновенной оси вращения шарика в процессе обработки. Вследствие симметричности профиля канавки относительно вертикальной линии мгновенная ось вращения шарика находится преимущественно в горизонтальной плоскости, что не обеспечивает высокой точности шариков. Кроме того, в процессе обработки абразивная суспензия быстро вытесняется движущимися шариками из кольцевой канавки радиусного профиля, и необходимо частое введение ее в рабочую зону. В основу изобретения положена задача усовершенствовать это устройство для обработки шариков таким образом, чтобы оно обеспечивало более интенсивное изменение положения мгновенной оси вращения шарика в пространстве и лучшее удержание абразивной суспензии в кольцевых канавках. В соответствии с изобретением эта задача решается тем, что в устройстве для обработки шариков, содержащем расположенные соосно относительно друг друга верхний прижимной диск и нижний приводной диск, на торцевой поверхности которого выполнены кольцевые канавки, кольцевые канавки на нижнем приводном диске выполнены трапецеидального профиля, а на торцевой поверхности верхнего прижимного диска выполнены концентрические выступы -образного профиля, расположенные посередине трапецеидальных канавок нижнего приводного диска и образующие с каждой из них две кольцевые дорожки для размещения шариков. Кроме того, на горизонтальных участках рабочей поверхности верхнего прижимного диска выполнены периодически повторяющиеся вдоль кольцевых дорожек пазы глубиной не менее величины максимально допустимого износа диска между двумя переточками его рабочей поверхности и длиной, выбираемой из условия а(0,5-1,5),где а - длина паза- шаг кольцевых дорожек. Такое техническое решение обеспечивает несимметричное расположение площадок контакта шарика с инструментом относительно вертикальной линии. При изнашивании инструмента несимметричным будет также и расположение дуг контакта шарика с верхним и нижним дисками. Кинематика шарика в кольцевой дорожке в данном случае аналогична движению шарика в радиально-упорном подшипнике, причем положение мгновенной оси вращения шарика зависит от величины удельного давления на шарик. Поскольку вследствие отклонений от сферической формы шариков, погрешностей рабочих поверхностей дисков и вибраций в технологической системе величина удельного давления на шарик меняется, непрерывно изменяется и положение мгновенной оси вращения шарика. Абразивная суспензия хорошо удерживается в рабочей зоне, так как между двумя рядами шариков, обрабатываемых в трапецеидальной канавке, имеется свободное пространство,в котором скапливаются ее излишки. 2 6825 1 По мере взаимной приработки рабочих поверхностей дисков и шариков точностные параметры последних улучшаются, и уменьшаются колебания величины удельного давления в зоне обработки. Следствием этого является уменьшение диапазона изменения положений мгновенной оси вращения шарика. При прохождении шариком участка верхнего прижимного диска с пазом давление на него будет передаваться только наклонной поверхностью -образного выступа, и мгновенная ось вращения шарика займет положение,параллельное боковым поверхностям канавки и -образного выступа. Это позволяет закономерным образом периодически изменять положение мгновенной оси вращения шарика и повысить точность его обработки. Устройство для обработки шариков поясняется чертежом, где на фиг. 1 изображен продольный разрез устройства на фиг. 2 - верхний прижимной диск с радиальными пазами, общий вид рабочей поверхности на фиг. 3 - рабочая зона при прохождении шариком участка верхнего прижимного диска с пазом. Устройство для обработки шариков (фиг. 1) содержит нижний приводной диск 1 и верхний прижимной диск 2. На торцевой поверхности нижнего приводного диска 1 выполнены кольцевые канавки 3 трапецеидального профиля, а на торцевой поверхности верхнего прижимного диска 2 выполнены концентрические выступы 4 -образного профиля, расположенные посередине кольцевых канавок 3 нижнего приводного диска 1. Боковые поверхности канавки 3 и выступа 4, а также горизонтальные рабочие поверхности дисков 1 и 2 образуют две кольцевые дорожки 5 и 6, в которых размещены два ряда обрабатываемых шариков 7. Вариант устройства (фиг. 2, 3) отличается от изображенного на фиг. 1 тем, что верхний прижимной диск 2 имеет на горизонтальных участках рабочей поверхности периодически повторяющиеся вдоль кольцевых дорожек 5 и 6 пазы 8, исключающие в определенных местах дорожек контакт обрабатываемых шариков 7 с горизонтальной поверхностью диска 2. Устройство работает следующим образом. Шарики 7, подлежащие обработке, укладываются в канавки 3 нижнего приводного диска 1 возле боковых стенок. В канавки 3 вводится также абразивная суспензия. После опускания верхнего прижимного диска 2 и включения привода вращения нижнего диска 1 шарики перемещаются в кольцевых дорожках 5 и 6, подвергаясь абразивной обработке вследствие трения о рабочие поверхности инструмента. При перемещении шарика 7 вдоль кольцевой дорожки положение его мгновенной оси вращения непрерывно изменяется вследствие изменений величины удельного давления, вызванных отклонениями от сферической формы шарика 7 и погрешностями рабочих поверхностей дисков 1 и 2. Абразивная суспензия медленно покидает рабочую зону, так как на дне кольцевых канавок 3 трапецеидального профиля достаточно свободного пространства для ее размещения. При использовании верхнего диска с пазами (фиг. 2, 3) давление на шарик 7 на участке с пазом 8 передается только наклонной поверхностью -образного выступа 4. Мгновенная осьвращения шарика 7 в этом случае займет положение, параллельное боковым поверхностям выступа 4 и канавки 3. При дальнейшем движении шарика 7, после прохождения участка с пазом 8, дуга контакта с верхним прижимным диском 2 увеличится. Периодические изменения условий контакта шарика 7 с инструментом вызывают дополнительные изменения положения мгновенной оси вращения шарика в пространстве и улучшение его точностных параметров. Минимальная глубина пазоввыбирается из условия отсутствия контакта шариков с поверхностью дна паза при максимально допустимом износе верхнего прижимного диска между двумя переточками его рабочей поверхности. Максимальная глубина пазов может в несколько раз превышать минимальную, что позволяет реже восстанавливать форму верхнего диска. Минимальная длина паза а должна быть достаточна для значительного отклонения оси вращения шарика от первоначального положения и составляет половину 3 6825 1 шагакольцевых дорожек. Увеличение длины радиальных пазов более 1,5 нецелесообразно, так как отклонение оси вращения шарика от первоначального не увеличивается, а площадь рабочей поверхности верхнего диска уменьшается. Ширина пазадолжна быть достаточна для исключения контакта шарика с горизонтальной поверхностью верхнего диска при максимальном его износе и должна составлять не менее 0,4. Расстояниемежду пазами, измеренное вдоль кольцевой дорожки, может изменяться в довольно широких пределах. Чем меньше расстояние между пазами, тем чаще будет меняться положение шарика относительно инструмента и сетка следов от контакта с инструментом быстрее покроет всю его поверхность. Однако при этом снижается стойкость инструмента из-за уменьшения площади рабочей поверхности верхнего диска. Поэтому минимальное расстояниедолжно быть не менее 3. Максимальное расстояниеограничивается величиной 6, так как при дальнейшем увеличении расстояния между пазами изменения положения мгновенной оси вращения шарика будут происходить относительно редко, что незначительно скажется на повышении точности обработки. Таким образом, предлагаемое устройство позволяет повысить точность обработки за счет более быстрого изменения положения мгновенной оси вращения шарика относительно инструмента, а также снизить расход абразивной суспензии, которая хорошо удерживается в рабочей зоне на дне кольцевых канавок трапецеидального профиля. Источники информации 1. А.с. СССР 60222, МПК В 24 В 11/02, 1941. 2. БАЙКОВ С.П. и др. Окончательная безэлеваторная доводка шариков 1 и 0 степеней точности по ГОСТ 3722-60 Обзор. - М. НИИНАвтопром, 1973. - С. 44. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B24B 11/02

Метки: шариков, устройство, обработки

Код ссылки

<a href="https://by.patents.su/4-6825-ustrojjstvo-dlya-obrabotki-sharikov.html" rel="bookmark" title="База патентов Беларуси">Устройство для обработки шариков</a>

Предыдущий патент: Маятниковый гравиметр

Следующий патент: Приводная станция ленточного конвейера

Случайный патент: Приводная станция ленточного конвейера