Способ производства жидкого чугуна или стального полупродукта

Номер патента: 3915

Опубликовано: 30.06.2001

Авторы: Гюнтер ШРЕЙ, Геро ТЕССМЕР, Леопольд Вернер КЕППЛИНГЕР

Текст

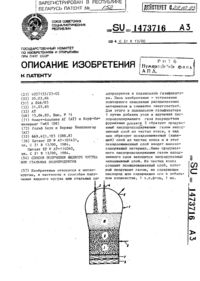

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПРОИЗВОДСТВА ЖИДКОГО ЧУГУНА ИЛИ СТАЛЬНОГО ПОЛУПРОДУКТА(72) Авторы Леопольд Вернер КЕППЛИНГЕР,Гюнтер ШРЕЙ, Геро ТЕССМЕР(57) 1. Способ производства жидкого чугуна или стального полупродукта, включающий получение в зоне предварительного восстановления из железной руды губчатого железа, подачу его в зону плавления и газификации и расплавления при добавлении углеродсодержащего материала для одновременного получения восстановительного газа, используемого в зоне предварительного восстановления, отвод образующегося в этой зоне колошникового газа, очистку газов с улавливанием содержавшихся в них пылевых отходов и возврат их в процесс, отличающийся тем, что осуществляют дополнительный ввод в процесс отходов и остатков, получаемых в процессе производства стали, при этом все вводимые в процесс отходы предварительно разделяют на три группы, после чего их подвергают раздельному окускованию, а затем вводят в различные зоны процесса, причем материалы первой группы загружают в зону предварительного восстановления, а материалы второй и третьей групп в зону плавления и газификации. 2. Способ по п. 1, отличающийся тем, что к материалам первой группы относятся продукты истирания руды и/или рудных окатышей, которые перед загрузкой в зону предварительного восстановления подвергают брикетированию. 3. Способ по п. 2, отличающийся тем, что брикеты, полученные из материалов первой группы, загружают в зону предварительного восстановления совместно с рудными окатышами и/или кусковой руды,крупнозернистой железной окалиной и флюсами. 4. Способ по любому из пп. 1-3, отличающийся тем, что улавливание отходов осуществляют из колошникового и восстановительного газов путем их промывки, при этом уловленные отходы, полученные в виде шламов и содержащие железо в металлической форме, перед подачей в зону плавления и газификации подвергают обезвоживанию, гранулированию и высушиванию. 3915 1 5. Способ по п. 4, отличающийся тем, что к сгранулированным и высушенным отходам перед подачей в зону плавления и газификации добавляют железную стружку, мелкосортное полосовое железо и при необходимости крупнокусковое железо. 6. Способ по п. 4 или 5, отличающийся тем, что гранулирование отходов осуществляют со связующим. 7. Способ по п. 6, отличающийся тем, что в качестве связующего используют обожженную известь. 8. Способ по одному или нескольким пп. 4-7, отличающийся тем, что сушку гранулированного материала осуществляют в угольной сушильной установке. Изобретение относится к области металлургии, в частности к способам производства жидкого чугуна или стального полуфабриката в основном из отходов и остатков, возникающих на металлургических предприятиях и содержащих железо в виде окиси и/или железо в виде металла и/или содержащих углерод. Подобный способ известен из АТ-В-3760241. При этом частицы плотного вещества выделяют из восстановительного газа, а также из колошникового газа, выходящего из зоны непосредственного восстановления,в центробежных сепараторах (циклонах), и выделенное плотное вещество смешивают со связывающим веществом, например с пылью окиси железа, брикетируют и затем подают в зону плавления и газифицирования, причем пыль окиси железа появляется в установке очистки колошникового газа, так что плотные вещества, скапливающиеся в установке очистки колошникового газа, могут быть также утилизированы. При этом недостатком является то, что вследствие введения окиси железа в плавильный газификатор должна быть совершена восстановительная работа с целью восстановления окиси железа, в результате чего на процесс плавления расходуется некоторая энергия. Из 41 23 626 известно агломерирование остатков доменных шлаков без разделения на окисные и металлические, и именно с помощью связывающих веществ, шлакообразующих добавок и восстановителей,и внесение агломератов в верхнюю область шихты плавильного агрегата, причем подогрев и сушка агломератов происходит в этой верхней области шихты плавильного агрегата. Шихта проходит через плавильный агрегат по принципу противотока, причем она сначала попадает в зону восстановления, предусмотренную внутри плавильного агрегата, а затем расплавляется в нижней зоне плавильного агрегата. Этот известный способ требует больших энергетических затрат, поскольку металлические отходы также должны проходить в зону восстановления плавильного агрегата. Известен способ окомковывания пыли, шламов и прокатной окалины на предприятиях черной металлургии и по выплавке стали, восстановление в собственной восстановительной печи и загрузка полученного продукта в доменную печь. Этот способ требует, с одной стороны, больших затрат на первичную обработку отходов и, с другой стороны, не допускает повторное использование всех без исключения отходов, возникающих при производстве чугуна и стали. В основе изобретения стоит задача создания способа, позволяющего в полной мере утилизировать все без исключения отходы и остатки, содержащие железо, в основном в металлургической промышленности, так,чтобы избежать скопления шламов. Способ должен быть прежде всего экономичным с энергетической точки зрения, т.е. отходы и остатки в зависимости от их состава должны пройти оптимальную переработку для вторичного использования. Эта задача решается с помощью способа производства жидкого чугуна или стального полупродукта,включающего получение в зоне предварительного восстановления из железной руды губчатого железа,подачу его в зону плавления и газификации и расплавления при добавлении углеродсодержащего материала для одновременного получения восстановительного газа, используемого в зоне предварительного восстановления, отвод образующегося в этой зоне колошникового газа, очистку газов с улавливанием содержавшихся в них пылевых отходов и возврат их в процесс, дополнительный ввод в процесс отходов и остатков, получаемых в процессе производства стали. При этом все вводимые в процесс отходы предварительно разделяют на три группы, после чего их подвергают раздельному окускованию, а затем вводят в различные зоны процесса, причем материалы первой группы загружают в зону предварительного восстановления, а материалы второй и третьей групп в зону плавления и газификации. В предпочтительном варианте к материалам первой группы относятся продукты истирания руды и/или рудных окатышей, которые перед загрузкой в зону предварительного восстановления подвергают брикетированию. Брикеты, полученные из материалов первой группы, загружают в зону предварительного восстановления совместно с рудными окатышами и/или кусковой руды, крупнозернистой железной окалиной и флюсами. В одном из предпочтительных вариантов улавливание отходов осуществляют из колошникового и восстановительного газов путем их промывки, при этом уловленные отходы, полученные в виде шла 2 3915 1 мов и содержащие железо в металлической форме, перед подачей в зону плавления и газификации подвергают обезвоживанию, гранулированию и высушиванию. К сгранулированным и высушенным отходам перед подачей в зону плавления и газификации добавляют железную стружку, мелкосортное полосовое железо и при необходимости крупнокусковое железо. Предпочтительно гранулирование отходов осуществляют со связующим. В качестве связующего используют обожженную известь. В одном из вариантов сушку гранулированного материала осуществляют в угольной сушильной установке. К первой группе относятся, главным образом, материалы, содержащие железо в виде окиси ко второй группе относятся материалы, содержащие, в основном, железо в виде металла третья группа охватывает преимущественно углеродсодержащие материалы. Способ позволяет осуществлять утилизацию всех без исключения отходов металлургического предприятия, содержащих железо в окисной и металлической форме, в безвредном для окружающей среды и экономичном повторном процессе, причем оптимально используются материальные и энергетические ресурсы отходов или побочных продуктов. Это относится также к угольной пыли, скапливающейся на металлургических предприятиях, которую также можно оптимально использовать. Процесс гранулирования происходит целесообразно с примешиванием связывающего вещества, причем в качестве связывающего вещества целесообразно используется жженая известь. Высушивание гранулята проводят предпочтительно в угольной сушильной установке. Далее изобретение поясняется более подробно на основании примера выполнения, представленного на чертеже, причем чертеж дает схематичное изображение установки для выполнения заявленного способа. Согласно чертежу, в устройство для непосредственного восстановления, представляющее собой шахтную печь 1, т.е. в его зону непосредственного восстановления 2, сверху через подвод 3 загружается кусковой исходный материал 4, содержащий окись железа, например руда, при необходимости вместе с необожженными флюсами 5. Шахтная печь 1 соединена с плавильным газификатором 6, в котором из углеродных носителей и кислородсодержащего газа формируется восстановительный газ, который через подводящий трубопровод 7 подводится к шахтной печи 1, причем в подводящем трубопроводе 7 предусмотрено газоочистительное и газоохлаждающее устройство 8, выполненное как промыватель. Плавильный газификатор 6 обнаруживает подвод 9 для твердых кусковых углеродных носителей, при необходимости несколько подводов 10, 11 для кислородсодержащих газов и подводов 12, 13 для углеродных носителей, при комнатной температуре жидких или газообразных, как углеводороды, а также для обожженных флюсов. В плавильном газификаторе 6 ниже зоны плавления и газифицирования 15 собираются жидкий чугун 16 и жидкие шлаки 17, которые через свои соответствующие выпускные отверстия 18, 19 по отдельности сливаются. Кусковые исходные материалы, восстановленные в шахтной печи 1 в зоне непосредственного восстановления 2 в губчатое железо, подаются в плавильный газификатор 6 через один или несколько трубопроводов 20, например, при помощи разгрузочных шнеков. К верхней части шахтной печи 1 примыкает отводящий трубопровод 21 для колошникового газа, появляющегося в зоне непосредственного восстановления 2. Этот колошниковый газ подводится к газоочистному устройству 23, выполненному также как промыватель, и далее поступает через выводящий газопровод 24 для дальнейшего использования. Согласно изобретению, в процессе газифицирования и плавления, а также в процессе восстановления отходы, а также остатки, появляющиеся в результате плавления, снова возвращаются в металлургический процесс В первую очередь речь идет здесь о материалах, скапливающихся в промывателях 8 и 23 восстановительного газа и колошникового газа, т.е. о шламах 25, содержащих преимущественно металлические частицы. Скапливающаяся в промывателях 8 и 23 шламовая вода подводится к сгустителю 26, где сгущается, и загустевший шлам перерабатывается в гранулят в установке для гранулирования 27. Агломерирование в гранулят происходит с использованием связывающих веществ, причем особое предпочтение отдают жженой извести. Этот гранулят подают к угольной сушильной установке 28 и высушивают вместе с углеродными носителями 29, подведенными к плавильному газификатору 6, после чего гранулят вместе с высушенными углеродными носителями 29 вносят через подвод 9 в плавильный газификатор 6. К подводу 9 примыкает другой подвод 30, по которому в плавильный газификатор 6 можно подавать железную стружку, мелкосортовое полосовое железо 32 и возможно также крупнокусковое железо 32, а также другие материалы 33. В установку для гранулирования 27 дополнительно вводят угольную фильтровальную пыль 34 и шлам 35 из центральной производственной очистной установки металлургического предприятия, а 3 3915 1 также при необходимости железную пыль 36, перерабатывают в гранулят и загружают в плавильный газификатор 6. К подводу руды примыкает другой подвод 37, по которому окисную пыль 38, перерабатываемую в брикеты в устройстве для брикетирования 39, можно загружать в шахтную печь 1 для непосредственного восстановления. Под окисной пылью подразумевается, в частности, мелкозернистая железная окалина и цеховая пыль, а также фильтровальная пыль и пыль от руды и окатышей. Крупнозернистую железную окалину 40 загружают также через подвод 3. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C21B 13/14

Метки: полупродукта, чугуна, стального, жидкого, способ, производства, или

Код ссылки

<a href="https://by.patents.su/4-3915-sposob-proizvodstva-zhidkogo-chuguna-ili-stalnogo-poluprodukta.html" rel="bookmark" title="База патентов Беларуси">Способ производства жидкого чугуна или стального полупродукта</a>

Предыдущий патент: Производные гидроксамовой кислоты, способы их получения, лекарственный препарат и способ его получения

Следующий патент: Способ контроля микрогеометрии поверхности и устройство для его осуществления

Случайный патент: Способ оптического детектирования монооксида углерода нанокомпозитом AgOx/NiO/Al2O3