Способ получения поликристаллического кобальтита неодима-бария NdBaCo2O5,72

Текст

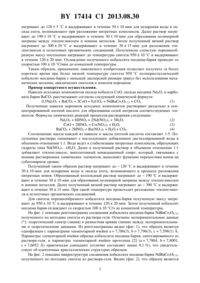

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОБАЛЬТИТА НЕОДИМА-БАРИЯ 25,72(71) Заявитель Государственное научнопроизводственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(72) Автор Лобановский Леонид Сергеевич(73) Патентообладатель Государственное научно-производственное объединение Научно-практический центр Национальной академии наук Беларуси по материаловедению(57) Способ получения поликристаллического кобальтита неодима-бария 25,72,при котором порошкообразные оксид кобальта, оксид неодима и карбонат бария растворяют каждый в концентрированной азотной кислоте в массовом соотношении 15 каждый,растворы смешивают, добавляют дистиллированную воду в объемном соотношении 11,добавляют этиленгликоль в объемном соотношении 11, полученный раствор нагревают до 1205 С, выдерживают 3010 мин, нагревают до 19010 С, выдерживают 3010 мин,нагревают до 30020 С, выдерживают 3015 мин, нагревают до 95010 С, выдерживают 12020 мин и охлаждают со скоростью 10010 С/мин до комнатной температуры. Изобретение относится к области неорганической химии, в частности к способу синтеза веществ из раствора-геля и может быть использовано для получения материалов, используемых в качестве сенсоров газов. Известен способ получения неодим- и барийсодержащих сложных оксидов по керамической технологии. Поликристаллический кобальтит неодима-бария синтезировали в воздушной среде путем неоднократно чередующихся воздействий высокой температуры свыше 1000 С и механических помолов на порошкообразную смесь исходных компонентов С, 23, 3 1. Размер частиц (гранул) при способе получения по керамической технологии варьируется в широких пределах и доходит до нескольких микрометров. Для увеличения поверхности каталитической активности в сенсорах газов желательно использовать поликристаллические материалы с минимальным размером частиц и наибольшей поверхностью взаимодействия материала сенсора с газом. Недостатком этого способа получения поликристаллического кобальтита неодимабария является то, что при приготовлении шихты в виде порошка используют энергозатратное электрооборудование для механического помола и перемешивания порошков ок 17414 1 2013.08.30 сида кобальта, оксида неодима и карбоната бария, а при синтезе циклически используют высокотемпературные отжиги и длительные временные интервалы синтеза с последующими помолами, необходимые для более гомогенного протекания диффузионных процессов при формировании однофазного (беспримесного) сложного оксида кобальта. Это приводит к тому, что дисперсность по размеру гранул в поликристаллическом порошке изменяется в широких пределах. Наиболее близким по технической сущности к заявляемому изобретению является способ получения поликристаллического кобальтита неодима-бария 2, в котором синтез этого соединения ведут следующим образом сначала карбонат бария и оксиды кобальта и неодима взвешивают в стехиометрической пропорции. Исходные компоненты тщательно смешивают и перетирают механически. Полученную шихту в виде порошка нагревают от комнатной температуры до 1000 С и обжигают при этой температуре. Затем шихту охлаждают до комнатной температуры и вновь тщательно перемалывают. Для синтеза кобальтита неодима-бария полученный порошок вновь нагревают до температуры 1100 С и выдерживают при этой температуре 5 ч, а затем медленно охлаждают со скоростью менее 20 С/ч от температуры синтеза до 250 С и выдерживают на этой температуре 24 ч. Затем образец охлаждают до комнатной температуры. К недостаткам этого способа следует отнести сложность получения кобальтита неодима-бария, необходимость использования неоднократных энергозатратных процедур помола и нагревания-охлаждения, высокую дисперсию по размеру гранул этого вещества вследствие неоднократных механических помолов и нагреваний шихты, а также использование высокой температуры 1100 С при синтезе, ведущей к образованию крупных гранул,достигающих нескольких микрометров. Недостатком также является длительность процедуры получения поликристаллического кобальтита неодима-бария, превышающая 3 сут. Задачей, решаемой данным изобретением, является упрощение способа получения поликристаллического кобальтита неодима-бария, заключающегося в смешивании исходных порошкообразных оксида кобальта, оксида неодима, карбоната бария, нагревании их до температуры синтеза с последующим охлаждением, исключающее использование механических мельниц, чередующихся синтезов и помолов порошков, а также снижение температуры синтеза и уменьшение дисперсии по размеру гранул поликристаллического кобальтита неодима-бария. Известен способ получения поликристаллического кобальтита неодима-бария 25,72, заключающийся в смешивании исходных порошкообразных оксида кобальта, оксида неодима, карбоната бария, нагревании их до температуры синтеза с последующим охлаждением. Новым, по мнению автора, является то, что исходные компоненты- порошкообразные оксид кобальта, оксид неодима и карбонат бария - растворяют каждый в концентрированной азотной кислоте в массовом соотношении 15 каждый, растворы смешивают, добавляют дистиллированную воду в объемном соотношении 11, добавляют этиленгликоль в объемном соотношении 11, полученный раствор нагревают до 1205 С,выдерживают 3010 мин, нагревают до 19010 С, выдерживают 3010 мин, нагревают до 30020 С, выдерживают 3015 мин, нагревают до 95010 С, выдерживают 12020 мин, охлаждают со скоростью 10010 С/мин до комнатной температуры. Сущность изобретения состоит в том, что получение поликристаллического кобальтита неодима-бария в соответствии с предлагаемым способом осуществляют в течение одного этапа нагревания-охлаждения. Для получения кобальтита неодима-бария используют исходные компоненты - оксиды кобальта и неодима и карбонат бария. Путем растворения исходных порошкообразных оксидов и карбонатов в азотной кислоте в массовом отношении 15 получают растворы нитратов исходных компонентов 3)3, (3)2 и(3)2). Растворы смешивают. С целью стабилизации нитратных комплексов в полученный раствор добавляют дистиллированную воду в объемном отношении 11, а затем к полученному раствору добавляют этиленгликоль в объемном отношении 11. Раствор 2 17414 1 2013.08.30 нагревают до 1205 С и выдерживают в течение 3010 мин для испарения воды и оксида азота, возникающего при разложении нитратных комплексов. Далее раствор нагревают до 19010 С и выдерживают в течение 3010 мин для образования полимерной матрицы между этиленгликолем и ионами металлов. Затем полученный вязкий раствор нагревают до 30020 С и выдерживают в течение 3015 мин для разложения этиленгликоля и остаточных органических соединений. Полученную слоистую порошкообразную массу постепенно нагревают до температуры синтеза 95010 С и выдерживают в течение 12020 мин. Охлаждение полученного кобальтита неодима-бария проводят со скоростью 10010 С/мин до комнатной температуры. Таким образом, применение заявляемого изобретения позволяет получить за более короткое время при более низкой температуре синтеза 950 С поликристаллический кобальтит неодима-бария с меньшей дисперсией размера гранул без использования механических мельниц, циклических синтезов и помолов порошков. Пример конкретного осуществления. Навески исходных компонентов оксида кобальта , оксида неодима 23 и карбоната бария 3 рассчитывают согласно следующей химической формуле(1) 0,523320,61225,722. Полученные навески порошков исходных компонентов растворяют раздельно в концентрированной азотной кислоте для образования солей нитратов соответствующих элементов. Формулы химических реакций процессов растворения следующие 23632(3)332,(2)23(3)22,(3) 323(3)222.(4) Соотношение массы каждой из навесок и массы азотной кислоты составляет 15. Полученные растворы смешивают с последующим добавлением дистиллированной воды в объемном отношении 11. Вода ведет к стабилизации нитратных комплексов, образующих гидраты типа (3)32. Далее в полученный раствор в объемном отношении 11 добавляют этиленгликоль, многоатомный ненасыщенный спирт, который, связываясь с ионами растворенных химических элементов, выполняет функцию переносчика ионов на субатомарном уровне. Полученный таким образом раствор нагревают до 120 С и выдерживают в течение 3010 мин для испарения воды и оксида азота, возникающего в процессе разложения нитратных ионов. Образованный коллоидный раствор нагревают до 190 С и выдерживают в течение 3010 мин для образования полимерной матрицы между этиленгликолем и ионами металлов. Далее полученный вязкий раствор нагревают до 300 С и выдерживают в течение 3015 мин. При такой температуре происходит разложение этиленгликоля и остаточных органических соединений. Для синтеза порошкообразного кобальтита неодима-бария полученную массу нагревают до 95010 С и выдерживают в течение 12020 мин. Затем полученный кобальтит неодима бария охлаждают со скоростью 10010 С/ч до комнатной температуры. На фиг. 1 показана рентгенограмма соединения кобальтита неодима-бария 25,72,полученного по методике синтеза из раствора-геля. Отмечены экспериментальные данные, теоретический спектр (линия) и разностная кривая (линия) между экспериментальными и теоретическими данными. Из рентгенограммы видно (фиг. 1), что образец является однофазным с параметрами элементарной ячейки 7,786(3),7,796(3),7,598(1) . Параметры элементарной ячейки образца кобальтита неодима-бария, синтезированного из раствора-геля, и параметры элементарной ячейки прототипа 2 (7,7804,7,8001,7,6052 ) практически совпадают (отличие составляет менее 0,1 ), что свидетельствует об идентичных кристаллических структурах образцов. На фиг. 2 показана микроструктура соединения кобальтита неодима-бария 25,72,полученного по методике синтеза из раствора-геля. Видно (фиг. 2), что образец является 3 17414 1 2013.08.30 высокопористым с нитеподобными гранулами. Поперечные размеры нитевидных гранул практически одинаковы по всему объему образца, что свидетельствует о низкой дисперсии по размеру полученных гранул. Важным также является то, что поперечные размеры нитевидных гранул не превышают 0,5 мкм, что более чем в 4-5 раз меньше размеров, получаемых при синтезе по керамической технологии см. 3, фиг. 3. Сопоставительный анализ изобретения с прототипом показывает, что заявляемый способ получения поликристаллического кобальтита неодима-бария позволяет упростить получение кобальтита неодима-бария, исключив из процесса синтеза этапы чередующихся помолов порошков исходных компонентов и их нагреваний до высоких температур, заменив их этапом смешения жидкостей, содержащих растворы солей нитратов исходных компонентов, а также снизить температуру синтеза до 950 С, уменьшив дисперсность порошка до размеров менее 0,5 мкм, что является существенным для сенсоров газов. Таким образом, преимуществом заявляемого изобретения по сравнению с известным является существенное упрощение способа получения, снижение температуры синтеза и уменьшение дисперсии по размеру гранул поликристаллического кобальтита неодимабария 25,72. Источники информации 1..,,.,,.. //. . 71. - . 024419.1-7 (2005). 2. Лобановский Л.С., Троянчук И.О., Шимчак Г., Прохненко О. // ЖЭТФ. - 130. -5. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C04B 35/626, C04B 35/32, G01N 27/00, C30B 29/22, C04B 35/50

Метки: кобальтита, способ, поликристаллического, получения, ndbaco2o5,72, неодима-бария

Код ссылки

<a href="https://by.patents.su/4-17414-sposob-polucheniya-polikristallicheskogo-kobaltita-neodima-bariya-ndbaco2o572.html" rel="bookmark" title="База патентов Беларуси">Способ получения поликристаллического кобальтита неодима-бария NdBaCo2O5,72</a>

Следующий патент: Способ получения полупроводниковых твердых растворов

Случайный патент: Способ кондиционирования гранул хлористого калия