Способ получения лигногуминовых кислот

Номер патента: 15960

Опубликовано: 30.06.2012

Авторы: Капуцкий Фёдор Николаевич, Янута Юрий Григорьевич, Алейникова Вера Николаевна, Монич Галина Степановна, Абрамец Александр Макарович, Глухова Наталия Сергеевна, Лиштван Иван Иванович

Текст

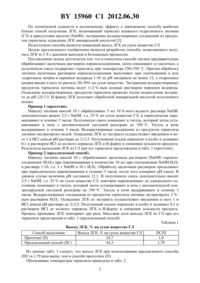

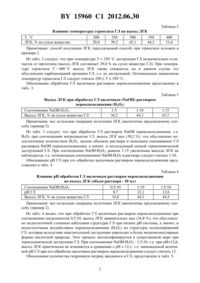

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ЛИГНОГУМИНОВЫХ КИСЛОТ(71) Заявитель Государственное научное учреждение Институт природопользования Национальной академии наук Беларуси(72) Авторы Лиштван Иван Иванович Капуцкий Фдор Николаевич Абрамец Александр Макарович Янута Юрий Григорьевич Монич Галина Степановна Глухова Наталия Сергеевна Алейникова Вера Николаевна(73) Патентообладатель Государственное научное учреждение Институт природопользования Национальной академии наук Беларуси(56) КАЧАНОВА Е.В. Известия Национальной академии наук Беларуси Серия биологических наук. - 2005. -5. - Ч. 1. С. 103-105. КАЧАНОВА Е.В. Известия Национальной академии наук Беларуси Серия химических наук. - 2006. -5. - С. 61-64. ЛИШТВАН И.И. и др. Химия в интересах устойчивого развития. - 2009. Т. 17. -4. - С. 401-406.6824 1, 2006. КОМАРОВ А.А. и др. Биологические науки. Научные доклады высшей школы. - 1991. -10. - С. 14-22. ЧУДАКОВ М.И. Промышленное использование лигнина. - М. Лесная промышленность, 1983. - С. 141-145.2094052 1, 1997.(57) Способ получения лигногуминовых кислот, включающий термолиз гидролизного лигнина в присутствии щелочи, экстракцию водорастворимых продуктов термолиза и осаждение из полученного экстракта лигногуминовых веществ раствором минеральной кислоты, отличающийся тем, что перед термолизом лигнин обрабатывают щелочным раствором пероксисоединения, содержащим гидроокись натрия и перекись водорода в соотношении 110, до достижениясмеси не менее 12,0, в смесь добавляют гидроокись натрия в количестве 20-30 от сухого вещества лигнина и проводят термолиз при температуре 250-350 С, экстракцию осуществляют 1-2 -ным раствором перекиси водорода,осаждение проводят до 2,0-2,5, затем полученный осадок обрабатывают раствором минеральной кислоты для полного перевода в -форму. Изобретение относится к химической переработке древесины и может быть использовано для получения гумифицированных материалов природоохранного, сельскохозяйственного и других направлений использования. Известен способ получения лигногуминовых кислот (ЛГК), включающий высокотемпературную обработку водной суспензии лигносодержащего сырья при избыточном давлении в присутствии окислительного агента воздуха и щелочного агента 1. Недостатками способа являются большая продолжительность и энергоемкость процесса, необходимость использования сложного оборудования, работающего при высоком давлении, что небезопасно для обслуживающего персонала. 15960 1 2012.06.30 По технической сущности и достигаемому эффекту к заявляемому способу наиболее близок способ получения ЛГК, включающий термолиз влажного гидролизного лигнина(ГЛ) в присутствии щелочи , экстракцию водорастворимых соединений из продуктов термолиза, осаждение ЛГК минеральной кислотой 2. Недостатком способа является невысокий выход ЛГК на сухое вещество ГЛ. Целью предлагаемого изобретения является разработка способа, позволяющего получать ЛГК из ГЛ с высоким выходом и безопасным процессом. Поставленная задача достигается тем, что в известном способе лигнин предварительно обрабатывают щелочным раствором пероксисоединения, затем смешивают со щелочью, а полученную смесь подвергают термолизу при температуре 250350 С. Причем обработку лигнина щелочным раствором пероксисоединения выполняют при соотношении в нем гидроокиси натрия и перекиси водорода 110 доматериала не менее 12, а гидроокись натрия вводят в него из расчета 2030 на сухое вещество. Экстракцию водорастворимых продуктов термолиза лигнина ведут 12 -ным водным раствором перекиси водорода. Осаждение водорастворимых продуктов термолиза проводят путем подкисления экстракта до 2,0-2,5. -форму ЛГК получают обработкой минеральной кислотой полученного осадка. Пример 1 (прототип). Навеску лигнина массой 10 г обрабатывают 5 мл 10 -ного водного раствора ,дополнительно вносят 2,5 г , т.е. 25 на сухое вещество ГЛ, и периодически перемешивают в течение 3 часов. Полученную смесь помещают в тигель, который затем устанавливают в печь с автоматической системой разогрева до 350 С. Тигель в печи выдерживают в течение 3 часов. Водорастворимые соединения из продуктов термолиза лигнина экстрагируют водой. Осаждение ЛГК из экстракта осуществляют введением в него 1 ндоводяраствора до 22,5. Полученный осадок переносят в колбу и заливают 0,1 н растворомдо полного перевода ЛГК в -форму и снижения зольности продукта. Результаты выделения ЛГК из ГЛ при его термолизе представлены в табл. 1 (прототип). Пример 2 (предлагаемый способ). Навеску лигнина массой 10 г обрабатывают щелочным растворомпероксисоединения (22) при перемешивании в количестве 10 мл при соотношении 22 в растворе 110, т.е. 1 ги 10 г 22. Обработку щелочным раствором продолжают при периодическом перемешивании в течение 3 часов, после чего измеряютсмеси. В данном случае величинасоставила 12,1. В полученную смесь дополнительно вносят 2,5 г , т.е. 25 на сухое вещество ГЛ, повторно перемешивают до однородного состояния, помещают в тигель, который затем устанавливают в печь с автоматической контролируемой системой разогрева на 350 С. Тигель в печи выдерживают в течение 3 часов. Водорастворимые соединения из продуктов термолиза лигнина экстрагируют 2 ным раствором 22. Осаждение ЛГК из экстракта осуществляют введением в него 1 ндоводяраствора до 22,5. Полученный осадок переносят в колбу и заливают 0,1 н растворомдо полного перевода ЛГК в -форму и снижения зольности продукта. Процесс промывки ЛГК повторяют три раза. Массовая доля выхода ЛГК из ГЛ при его термолизе представлена в табл. 1 (предлагаемый способ). Таблица 1 Выход ЛГК,на сухое вещество ГЛ Способ выделения Выход ЛГК,на сухое вещество ГЛ ПС/П Прототип (П) 24,7 1,0 Предлагаемый способ (ПС) 44,3 1,79 Из данных табл. 1 следует, что выход ЛГК при использовании предлагаемого способа(ПС) в 1,79 раза выше, чем в способе прототипе (П). Обоснование температуры термолиза приведено в табл. 2. 2 15960 1 2012.06.30 Таблица 2 Влияние температуры термолиза ГЛ на выход ЛГК Т, С 200 250 300 350 400 ЛГК,на сухое вещество 29,8 39,2 45,1 44,3 31,6 Примечание способ получения ЛГК (предлагаемый способ) при термолизе изложен в примере 2. Из табл. 2 следует, что при температуре Т 250 С деструкция ГЛ незначительно отличается от прототипа (выход ЛГК составляет 29,8 на сухое вещество ГЛ). При температуре термолиза Т 400 С выход ЛГК также снижается, но в данном случае это обусловлено карбонизацией органики ГЛ, т.е. ее деструкцией. Оптимальным диапазоном температур термолиза ГЛ следует считать 250 Т 350 С. Обоснование обработки ГЛ щелочным раствором пероксисоединения представлено в табл. 3. Таблица 3 Выход ЛГК при обработке ГЛ щелочнымраствором пероксисоединения (Н 2 О 2) Соотношение Н 2 О 2 15 110 115 Выход ЛГК,на сухое вещество ГЛ 30,2 44,3 43,7 Примечание все остальные операции получения ЛГК аналогичны предлагаемому способу (пример 2). Из табл. 3 следует, что при обработке ГЛ растворомпероксисоединения, т.е. 22 при соотношении ингредиентов 15, выход ЛГК мал (30,2 ), что обусловлено недостаточным количеством 22, малым объемом раствора и неполным смачиванием ГЛ растворомпероксисоединения, а значит, и последующей низкой термохимической деструкцией ГЛ. При соотношении 22, равном 115 увеличение выхода ЛГК не наблюдается, т.е. оптимальным соотношением 22 в растворе следует считать 110. ОбоснованиеГЛ при его обработке щелочным раствором пероксисоединения представлено в табл. 4. Таблица 4 Влияниеобработки ГЛ щелочным раствором пероксисоединения на выход ЛГК (объем раствора - 10 мл) Соотношение 22 0,510 110 1,510 ГЛ 8,7 12,1 12,6 Выход ЛГК,на сухое вещество ГЛ 34,8 44,3 44,5 Примечание все остальные операции получения ЛГК аналогичны предлагаемому способу (пример 2). Из табл. 4 видно, что при обработке ГЛ щелочным раствором пероксисоединения при соотношении ингредиентов 0,510, выход ЛГК сравнительно мал (34,8 ), что обусловлено недостаточной степенью набухания структуры ГЛ при низкихсистемы, а значит, и недостаточным воздействием пероксисоединения (22) на структуры полисопряжений ГЛ, которые вследствие окислительной деструкции переходят в более низкомолекулярные формы кислотной природы. Этот процесс интенсифицируется в существенной мере при термохимической деструкции ГЛ. При соотношении 22 - 1,510, т.е. при 12,6,выход ЛГК практически не изменяется в сравнении с 12,1, т.е. минимальной величинойГЛ при его обработке щелочным раствором пероксисоединения следует считать 12. Обоснование количества гидроокиси натрия, вводимого в ГЛ, представлено в табл. 5. 3 15960 1 2012.06.30 Таблица 5 Влияние количества , вводимого в ГЛ, на выход ЛГК при его термолизе Содержание ,на сухое вещество ГЛ 10 20 25 30 40 Выход ЛГК,на сухое вещество ГЛ 29,4 42,1 44,3 44,8 45,1 Примечание все остальные операции получения ЛГК аналогичны предлагаемому способу (пример 2). Из табл. 5 следует, что при введении в ГЛ 10 выход ЛГК сравнительно небольшой, т.е. для термохимической деструкции ГЛ это количествонедостаточно. При введении 40 выход ЛГК практически аналогичен введению 30, т.е. технологического и экономического смысла введениябольше 30 нет. Поэтому оптимальной дозой введенияв ГЛ следует считать 2030 на сухое вещество ГЛ. Обоснование использования водного раствора 22 для экстракции водорастворимых продуктов термолиза ГЛ представлено в табл. 6. Таблица 6 Изменение выхода ЛГК при экстракции водорастворимых продуктов термолиза ГЛ водным раствором 22 Концентрация 22,0 0,5 1,0 1,5 2,0 2,5 Выход ЛГК,на сухое вещество ГЛ 38,6 38,7 42,9 43,6 44,3 43,9 Примечание все остальные операции получения ЛГК аналогичны предлагаемому способу (см. пример 2). Из табл. 6 следует, что при экстракции водорастворимых продуктов термолиза ГЛ дистиллированной водой выход ЛГК примерно на 5 ниже, чем 12 -ным раствором 22,а при концентрации 22 в воде более 2 , т.е. 2,5 , и менее 1 , т.е. 0,5 , наблюдается тенденция к уменьшению выхода ЛГК. Использование водных растворов Н 2 О 2 для экстракции ЛГК обусловлено ее способностью к окислительной деструкции продуктов термохимической деструкции ГЛ, что дополнительно увеличивает выход ЛГК. Обработка осадка ЛГК позволяет удалить неорганические примеси и перевести ЛГК-форму (табл. 7). Таблица 7 Изменение зольности ЛГК при обработке 0,1 нКратность обработки без обработки 1 2 3 4 Зольность, мас.23,7 12,4 5,2 1,3 1,2 Из табл. 7 следует, что обработка осадка раствором НС 1 позволяет снизить зольность ЛГК. В итоге, предлагаемый способ позволяет перевести до 44 ГЛ в форму ЛГК, которые могут быть использованы в медицине, сельском хозяйстве, для решения задач охраны окружающей среды, промышленности, научных и др. целях. Источники информации 1. Патент РФ 2205166, МПК 05 11/00, 05 11/02, 2003,2. Качанова Е.В. Термохимическая деструкция лигнина и физико-химические свойства продуктов деструкции // Весц НАН Беларус. Серыя бялагчных навук. -5. - Ч. 1. С. 103-105. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C08H 7/00

Метки: получения, способ, лигногуминовых, кислот

Код ссылки

<a href="https://by.patents.su/4-15960-sposob-polucheniya-lignoguminovyh-kislot.html" rel="bookmark" title="База патентов Беларуси">Способ получения лигногуминовых кислот</a>

Предыдущий патент: Способ получения кислотно-основного индикатора, иммобилизованного на производном целлюлозы

Следующий патент: Способ выделения темозоломида из его сольвата с диметилсульфоксидом

Случайный патент: Электропередача переменного тока