Способ производства силикатного теплоизоляционного материала

Номер патента: 14019

Опубликовано: 28.02.2011

Авторы: Гришкова Елена Ивановна, Шабловский Ярослав Олегович, Артамонов Вячеслав Вячеславович, Подденежный Евгений Николаевич

Текст

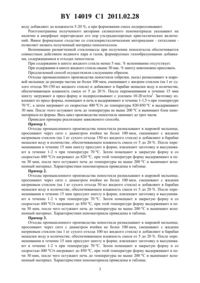

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПРОИЗВОДСТВА СИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА(71) Заявитель Учреждение образования Гомельский государственный технический университет имени П.О.Сухого(72) Авторы Шабловский Ярослав Олегович Артамонов Вячеслав Вячеславович Гришкова Елена Ивановна Подденежный Евгений Николаевич(73) Патентообладатель Учреждение образования Гомельский государственный технический университет имени П.О.Сухого(56)2173674 2, 2001.20070658, 2009.2303018 1, 2007.2303015 1, 2007.2265582 2, 2005.2232 1, 2002.3941732 1, 1990. АРТАМОНОВ В.В. и др. Тезисы докладов 7-й международной научнотехнической конференции Энерго- и материалосберегающие экологически чистые технологии. - Гродно, 2007. С. 129-130.(57) Способ производства силикатного теплоизоляционного материала, включающий приготовление смеси жидкого стекла и порошка углеродсодержащих силикатных отходов, добавление в нее воды, формование, нагревание и вспенивание, отличающийся тем, что в качестве углеродсодержащих силикатных отходов используют отходы промышленного производства пеностекла, смесь готовят при следующем соотношении компонентов, мас.порошок отходов производства пеностекла 70-95 жидкое стекло 5-30,воду добавляют до влажности 5-20 , а при формовании смесь подпрессовывают. Изобретение относится к производству формованных строительных теплоизолирующих материалов, а именно к производству вспененного силикатного стеклокристаллического материала. Стандартная технология производства вспененного силикатного материала заключается в следующем 1, 2. Силикатный стеклобой измельчается до размера частиц приблизительно 80 мкм и смешивается с пенообразующей добавкой углеродного (древесный уголь, кокс, сажа) или карбонатного (известняк) типа, после чего помещается в формы из жаропрочной стали и подвергается термообработке при температуре 750-850 С. Вспененная вязкая композиция охлаждается, отжигается, после чего готовые блоки разрезаются на изделия требуемой формы. При этом в ходе разрезания и отформовывания блоков 14019 1 2011.02.28 пеностекла образуется большое количество отходов, доля которых доходит до 20-30 от объема готовой продукции. Известны описания процессов формирования вспененного материала без внесения в шихту дополнительных пенообразователей. Известен способ получения пеностекла 3, включающий размол стеклобоя до размера частиц 5-30 мкм, затворение порошка 20 -ным раствором гидроксида натрия с добавлением необходимого количества воды до получения шлама влажностью 30 , выдержку смеси в течение 50-70 часов, сушку до влажности 5-8 , обработку композиции раствором азотной кислоты, повторную сушку и вспенивание при температуре 825-900 С. Недостатками данного способа являются большая длительность процесса, высокие температуры вспенивания и необходимость использования едкой щелочи, а также азотной кислоты,которая при термообработке выделяет едкие газообразные продукты (оксиды азота). Известен способ получения пеностекла 4, включающий размол стеклобоя, затворение порошка водным раствором азотной кислоты или нитрата калия (либо натрия), гидротермальную обработку при давлении 4 атм и температуре 143 С в течение 4 ч. После выгрузки из автоклава агломерат дробят и вспенивают при 800-830 С в течение 2025 мин. Недостатком способа является необходимость автоклавной обработки смеси при повышенной температуре и давлении, что усложняет процесс производства и повышает себестоимость продукции. Известен способ получения пеносиликатного материала, основанный на предварительном получении гранул 5. Согласно этому способу производят смешивание жидкого стекла с наполнителем, формуют смесь, оформленные гранулы направляют в гранулятор,после сушки подают в печь с температурой 430-470 С, в результате чего получают пористый гранулированный материал. Недостатком упомянутого технического решения является то, что оно предполагает получение не объемного блока вспененного материала, а сырьевых гранул, предназначенных для их дальнейшей термообработки во вращающейся печи с целью получения гранулированного пеностекла. Кроме того, для получения пеноматериала этим способом требуется сложное технологическое оборудование (гранулятор),а при приготовлении смеси используется промежуточный продукт производства метилметакрилата, выгорание которого сопровождается выделением вредных газов. Наиболее близким к заявляемому изобретению является способ получения вспученного силикатного материала 6, использующий следующие сырьевые компоненты (мас. ) жидкое стекло (47-92), измельченный пеносиликат (5-18), тонкоизмельченный минеральный наполнитель (0,1-43), олеиновую кислоту (0,02-0,04), насыщенный водный раствор сахара (0,4-1) и воду (0,6-2). Согласно 6, смесь этих компонентов гранулируют в экструдере,гранулы подсушивают на воздухе в течение 2 ч или в сушилке при температуре не более 100 С в течение 30 мин, укладывают в перфорированную металлическую форму и вспучивают в печи при 400-500 С в течение 30-80 мин. Недостатками указанного способа являются использование дорогих сырьевых компонентов (олеиновой кислоты и раствора сахара), а также необходимость применения сложного технологического оборудования - экструдера. Задачей настоящего изобретения является удешевление и упрощение способа производства пеносиликатного материала при одновременном улучшении его эксплуатационных и физико-механических характеристик. Поставленная задача решается тем, что в способе получения пеносиликатного материала, включающем приготовление смеси жидкого стекла и порошка углеродсодержащих силикатных отходов, добавление в нее воды, формование, нагревание и вспенивание, согласно изобретению, в качестве углеродсодержащих силикатных отходов используют отходы промышленного производства пеностекла, смесь готовят при следующем соотношении компонентов, мас.порошок отходов производства пеностекла 70-95 жидкое стекло 5-30,2 14019 1 2011.02.28 воду добавляют до влажности 5-20 , а при формовании смесь подпрессовывают. Рентгенограммы полученного авторами силикатного пеноматериала указывают на наличие в аморфных перегородках его пор ультрадисперсных кристаллических включений. Явное формальное сходство со стеклокристаллическими материалами - ситаллами позволяет назвать полученный материал пеноситаллом. Вспенивание размягченной стекломассы при получении пеноситалла обеспечивается совместным действием водяного пара и газов, формируемых газообразующими добавками, содержащимися в отходах пеностекла. При содержании в шихте жидкого стекла менее 5 мас.вспенивание отсутствует. При содержании в шихте жидкого стекла свыше 30 мас.шихту невозможно прессовать. Предлагаемый способ осуществляли следующим образом. Отходы промышленного производства пеностекла (обрезки, пыль) размалывают в шаровой мельнице до размера частиц не более 100 мкм, смешивают с жидким стеклом (на 1 кг сухого отхода 50150 мл жидкого стекла) и добавляют в барабан мешалки воду в количестве,обеспечивающем влажность смеси от 5 до 20 . После перемешивания в течение 15 мин шихту загружают в пресс-форму и подпрессовывают с усилием 10-20 кг/см 2. Заготовку извлекают из пресс-формы, помещают в печь и выдерживают в течение 1-1,5 ч при температуре 70 С, а затем нагревают со скоростью 400 С/ч до температуры 820-850 С и выдерживают 30 мин. После этого остужают печь до температуры не выше 200 С и вынимают блок пеноматериала из формы. Весь цикл производства пеностекла занимает до трех часов. Приведем примеры реализации заявляемого способа. Пример 1. Отходы промышленного производства пеностекла размалывают в шаровой мельнице,просеивают через сито с диаметром ячейки не более 100 мкм, смешивают с жидким натриевым стеклом (на 1 кг сухого отхода 150 мл жидкого стекла) и добавляют в барабан мешалки воду в количестве, обеспечивающем влажность смеси от 5 до 20 . После перемешивания в течение 15 мин шихту прессуют в форме, извлекают заготовку и высушивают в течение 1-2 ч при температуре 70 С. Затем помещают в закрытую форму и со скоростью 400 С/ч нагревают до 820 С, при этой температуре форму выдерживают в печи 30 мин, после чего остужают печь до температуры не выше 200 С и вынимают вспененный материал. Характеристики пеноматериала приведены в таблице. Пример 2. Отходы промышленного производства пеностекла размалывают в шаровой мельнице,просеивают через сито с диаметром ячейки не более 100 мкм, смешивают с жидким натриевым стеклом (на 1 кг сухого отхода 50 мл жидкого стекла) и добавляют в барабан мешалки воду в количестве, обеспечивающем влажность смеси от 5 до 20 . После перемешивания в течение 15 мин прессуют шихту в форме, извлекают заготовку и высушивают в течение 1-2 ч при температуре 70 С. Затем помещают в закрытую форму и со скоростью 400 С/ч нагревают до 850 С, при этой температуре форму выдерживают в печи 30 мин, после чего остужают печь до температуры не выше 200 С и вынимают вспененный материал. Характеристики пеноматериала приведены в таблице. Пример 3. Отходы промышленного производства пеностекла размалывают в шаровой мельнице,просеивают через сито с диаметром ячейки не более 100 мкм, смешивают с жидким натриевым стеклом (на 1 кг сухого отхода 100 мл жидкого стекла) и добавляют в барабан мешалки воду в количестве, обеспечивающем влажность смеси от 5 до 20 . После перемешивания в течение 15 мин прессуют шихту в форме, извлекают заготовку и высушивают в течение 1-2 ч при температуре 70 С. Затем помещают в закрытую форму и со скоростью 400 С/ч нагревают до 850 С, при этой температуре форму выдерживают в печи 30 мин, после чего остужают печь до температуры не выше 200 С и вынимают вспененный материал. Характеристики пеноматериала приведены в таблице. 3 14019 1 2011.02.28 Пример 4. Отходы промышленного производства пеностекла размалывают в шаровой мельнице,просеивают через сито с диаметром ячейки не более 100 мкм, смешивают с жидким натриевым стеклом (на 1 кг сухого отхода 150 мл жидкого стекла) и добавляют в барабан мешалки воду в количестве, обеспечивающем влажность смеси от 5 до 20 . После перемешивания в течение 15 мин прессуют шихту в форме, извлекают заготовку и высушивают в течение 1-2 ч при температуре 70 С. Затем помещают в закрытую форму и со скоростью 400 С/ч нагревают до 850 С, при этой температуре форму выдерживают в печи 30 мин, после чего остужают печь до температуры не выше 200 С и вынимают вспененный материал. Характеристики пеноматериала приведены в таблице. Пример 5. Отходы промышленного производства пеностекла размалывают в шаровой мельнице,просеивают через сито с диаметром ячейки не более 100 мкм, смешивают с жидким натриевым стеклом (на 1 кг сухого отхода 150 мл жидкого стекла) и добавляют в барабан мешалки воду в количестве, обеспечивающем влажность смеси от 5 до 20 . После перемешивания в течение 15 мин прессуют шихту в форме, извлекают заготовку и высушивают в течение 1-2 ч при температуре 70 С. Затем помещают в закрытую форму и со скоростью 400 С/ч нагревают до 835 С, при этой температуре форму выдерживают в печи 30 мин, после чего остужают печь до температуры не выше 200 С и вынимают вспененный материал. Характеристики пеноматериала приведены в таблице. Пример 1 2 3 4 5 Таким образом, заявленный способ получения вспененного стеклокристаллического материала позволяет упростить производство пеноматериалов и существенно улучшить их эксплуатационные характеристики. Заявленный способ позволяет получать легкий и экологически безопасный пеносиликатный материал с низкой теплопроводностью, однородной пористостью и высокими механическими характеристиками, обеспечиваемыми благодаря формированию прочного стеклокристаллического каркаса при микрокристаллизации в межпоровых перегородках. Применяя пресс-формы различной конфигурации, можно получать заявленным способом пеноматериал и готовые теплоизоляционные изделия любой требуемой формы и размеров (блоки, пластины, диски, трубы, тигли и т.д.). Источники информации 1. Демидович Б.К. Пеностекло. - Минск Наука и техника, 1975. - С. 248. 2. Патент на изобретение РФ 2225373, МПК 03 11/00, 2004. 3. А.с. СССР 1033465, МПК 03 11/00, 1983. 4. А.с. СССР 1169952, МПК 03 11/00, 1985. 5. Патент РФ 2158716, МПК 04 28/26, 2000. 6. Патент РФ 21736742, МПК 04 28/26, 2000. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C04B 28/00, C04B 38/08

Метки: способ, производства, материала, силикатного, теплоизоляционного

Код ссылки

<a href="https://by.patents.su/4-14019-sposob-proizvodstva-silikatnogo-teploizolyacionnogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ производства силикатного теплоизоляционного материала</a>

Предыдущий патент: Способ оценки в баллах плодородия агродерново-карбонатных легкосуглинистых почв

Следующий патент: Гидросистема погрузчика

Случайный патент: Многослойное защитное устройство