Способ разделения резкой хрупкого неметаллического материала под действием термоупругих напряжений

Номер патента: 10167

Опубликовано: 30.12.2007

Авторы: Никитюк Юрий Валерьевич, Середа Андрей Александрович, Шершнев Евгений Борисович, Шалупаев Сергей Викентьевич

Текст

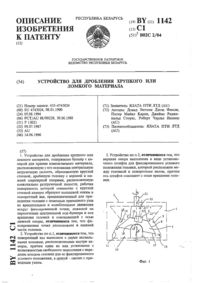

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(54) СПОСОБ РАЗДЕЛЕНИЯ РЕЗКОЙ ХРУПКОГО НЕМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА ПОД ДЕЙСТВИЕМ ТЕРМОУПРУГИХ НАПРЯЖЕНИЙ(71) Заявитель Учреждение образования Гомельский государственный университет имени Франциска Скорины(72) Авторы Шалупаев Сергей Викентьевич Шершнев Евгений Борисович Никитюк Юрий Валерьевич Середа Андрей Александрович(73) Патентообладатель Учреждение образования Гомельский государственный университет имени Франциска Скорины(57) Способ разделения резкой хрупкого неметаллического материала, преимущественно стекла, под действием термоупругих напряжений, включающий инициирование разделяющей микротрещины и ее развитие путем поверхностного нагрева линии реза до температуры, не превышающей температуру размягчения материала, воздействием лазерного пучка с длиной волны, обеспечивающей максимальное поглощение излучения поверхностным слоем обрабатываемого материала, при относительном перемещении пучка и материала и локального охлаждения зоны нагрева подачей хладагента на поверхность материала, отличающийся тем, что одновременно на материал воздействуют дополнительным лазерным пучком с длиной волны, соответствующей объемному поглощению излучения обрабатываемым материалом, причем дополнительный лазерный пучок размещают на линии реза между лазерным пучком с длиной волны, обеспечивающей максимальное поглощение излучения поверхностным слоем обрабатываемого материала, и зоной воздействия хладагента. 10167 1 2007.12.30 Изобретение относится к способам обработки хрупких материалов, преимущественно стекла, под действием термоупругих напряжений. Изобретение может быть использовано в электронной, стекольной и авиационной промышленности, в области архитектуры и стройматериалов, а также в других областях техники и производства, где существует необходимость прецизионной обработки изделий из хрупких неметаллических материалов. Известен способ термораскалывания стекла и других хрупких неметаллических материалов под действием термоупругих напряжений, возникающих в результате лазерного нагрева поверхностных слоев и образования в материале сквозной разделяющей трещины 1. В известном способе образование и развитие разделяющей трещины определяется распределением полей напряжений, сформированных в результате теплового расширения областей материала, температура в которых значительно увеличивается вследствие поглощения лазерного излучения. Разделение материала происходит по всей толщине и характеризуется достаточно низкой скоростью, увеличение которой возможно за счет увеличения мощности лазерного излучения. Однако чрезмерное увеличение мощности лазерного излучения приводит к перегреву стекла и образованию поперечных трещин вдоль линии обработки. Кроме того, известный способ не может обеспечить высокую точность резки. Наиболее близким по технической сущности к заявляемому способу является способ разделения резкой хрупкого неметаллического материала, преимущественно стекла, под действием термоупругих напряжений, включающий инициирование разделяющей микротрещины и ее развитие путем поверхностного нагрева линии реза до температуры, не превышающей температуру размягчения материала, воздействием лазерного пучка с длиной волны, обеспечивающей максимальное поглощение излучения поверхностным слоем обрабатываемого материала, при относительном перемещении пучка и материала и локального охлаждения зоны нагрева подачей хладагента на поверхность материала 2. Недостатком данного способа является ограничение, накладываемое на глубину разделяющей микротрещины, возникающее вследствие использования лазерного пучка с длиной волны, обеспечивающей максимальное поглощение излучения поверхностным слоем обрабатываемого материала. Это приводит к нецелесообразности применения известного способа для разделения изделий из хрупких неметаллических материалов с большой высотой торцевой поверхности. Кроме того, недостаточная глубина наносимых микротрещин является причиной заметных отклонений линии разделения от линии воздействия лазерного излучения по глубине обрабатываемого образца при последующем разделении материала по нанесенным микротрещинам. Техническая задача, решаемая изобретением, заключается в повышении эффективности разделения изделий из хрупких неметаллических материалов с большой высотой торцевых поверхностей под действием термоупругих напряжений. Технический результат, достигаемый заявляемым изобретением, заключается в нанесении глубоких разделяющих микротрещин, конфигурация и размеры которых исключают заметные отклонения линии разделения от линии воздействия лазерного излучения по глубине при последующем разделении материала по нанесенным микротрещинам. Технический результат достигается тем, что в способе разделения резкой хрупкого неметаллического материала, преимущественно стекла, под действием термоупругих напряжений, включающем инициирование разделяющей микротрещины и ее развитие путем поверхностного нагрева линии реза до температуры, не превышающей температуру размягчения материала, воздействием лазерного пучка с длиной волны, обеспечивающей максимальное поглощение излучения поверхностным слоем обрабатываемого материала,при относительном перемещении пучка и материала и локального охлаждения зоны нагрева подачей хладагента на поверхность материала, одновременно на материал воздействуют дополнительным лазерным пучком с длиной волны, соответствующей объемному 2 10167 1 2007.12.30 поглощению излучения обрабатываемым материалом, причем дополнительный лазерный пучок размещают на линии реза между лазерным пучком с длиной волны, обеспечивающей максимальное поглощение излучения поверхностным слоем обрабатываемого материала, и зоной воздействия хладагента. Сущность заявляемого способа заключается в том, что распределение сжимающих напряжений, сформированных в объеме материала, в результате совместного воздействия лазерного пучка с длиной волны, обеспечивающей максимальное поглощение излучения тонким поверхностным слоем обрабатываемого материала, и лазерного пучка с длиной волны, соответствующей объемному поглощению излучения обрабатываемым материалом, определяет большую глубину развития микротрещины по сравнению со случаем формирования зоны сжимающих напряжений только за счет воздействия лазерного пучка с длиной волны, обеспечивающей максимальное поглощение излучения поверхностным слоем обрабатываемого материала. При этом инициализация и развитие разделяющей микротрещины происходят в зоне растягивающих напряжений, сформированных в области подачи хладагента при локальном охлаждении зоны нагрева. Смещение лазерного пучка с длиной волны, соответствующей объемному поглощению излучения обрабатываемым материалом, в сторону от линии реза приводит к отклонению разделяющей микротрещины, а размещение лазерного пучка на линии разделения в месте воздействия или до лазерного пучка с длиной волны, обеспечивающей максимальное поглощение излучения тонким поверхностным слоем обрабатываемого материала, не приводит к увеличению глубины микротрещины. На фигуре приведена схема взаимного расположения зоны воздействия лазерного пучка, зоны охлаждения за счет подачи хладагента и зоны подачи потока горячего воздуха. Позицией 1 отмечен лазерный пучок с длиной волны, обеспечивающей максимальное поглощение излучения тонким поверхностным слоем обрабатываемого материала, позицией 2 - хладагент, позицией 3 - лазерный пучок с длиной волны, соответствующей объемному поглощению излучения обрабатываемым материалом, позицией 4 - заготовка из хрупкого неметаллического материала, позицией 5 - зона воздействия лазерного пучка с длиной волны, обеспечивающей максимальное поглощение излучения тонким поверхностным слоем обрабатываемого материала, на плоскости обработки, позицией 6 - воздействия хладагента, позицией 7 - зона воздействия лазерного пучка с длиной волны, соответствующей объемному поглощению излучения обрабатываемым материалом. Стрелкой отмечено направление перемещения изделия. Способ осуществляют следующим образом. Берут исходную заготовку 4, например лист стекла. Укладывают его на плиту координатного стола. Включают перемещение стола с заготовкой 4 и наносят дефект (закол, надрез) в начале линии обработки. На поверхность заготовки 4 в место с нанесенным дефектом направляют лазерный пучок 1. Далее координатный стол перемещает заготовку 4 по линии обработки, и одновременно за лазерным пучком 1 по линии обработки подают хладагент 2, при этом на линии реза между лазерным пучком 1 и зоной 6 воздействия хладагента в зону 7 направляют лазерный пучок 3 с длиной волны, соответствующей объемному поглощению излучения обрабатываемым материалом. В месте подачи хладагента 2 инициируется разделяющая микротрещина, которая, зародившись от нанесенного дефекта, развивается в зоне растягивающих напряжений, сформированных хладагентом 2. Далее начальная микротрещина распространяется до зоны сжимающих напряжений, сформированных в результате совместного воздействия лазерного пучка 1 и лазерного пучка 3. Таким образом, в материале происходит развитие разделяющей микротрещины, распространение которой определяется воздействием лазерного пучка 1, хладагента 2 и лазерного пучка 3. 10167 1 2007.12.30 При этом обеспечивается нанесение глубоких разделяющих микротрещин, конфигурация и размеры которых исключают заметные отклонения линии разделения от линии воздействия лазерного излучения по глубине обрабатываемого образца, при последующем разделении материала по нанесенным микротрещинам. После нанесения первой разделяющей микротрещины прекращают подачу лазерного пучка 1, хладагента 2 и лазерного пучка 3. Далее координатный стол перемещает заготовку 4 в начало следующей линии разделения для повторения описанной выше последовательности действий. После нанесения всех разделяющих микротрещин отключают подачу лазерных пучков 1 и 3, хладагента 2 и останавливают координатный стол. Разделение материала производят по нанесенным разделяющим микротрещинам. Пример осуществления способа. Качественная оценка выполненных результатов осуществлена при нанесении микротрещин в образцах из - стекла марок МЗ-М 5 толщиной 5-7 мм. В работе использовали лазер ИЛГН 802 мощностью излучения 60 Вт, с длиной волны излучения 10,6 мкм,обеспечивающей максимальное поглощение излучения тонким поверхностным слоем силикатных стекол, и- лазер мощностью излучения 100 Вт, с длиной волны излучения 1,06 мкм, соответствующей объемному поглощению излучения силикатными стеклами. При разделении стекла лазерное излучение с 10,6 мкм фокусировали сфероцилиндрической линзой в эллиптические пучки с геометрическими размерами , где большая ось 10-14 мм, а малая ось 0,5-2 мм, а излучение с 1,06 мкм фокусировали сферической линзой в круглые пучки радиусом 0,6-1,5 мм. В качестве хладагента использовали воздушно-водяную смесь. Скорость резки образцов составляла 10-30 мм/с. Разделение материала осуществляли по нанесенным микротрещинам. При этом реализация предложенного способа обеспечила нанесение глубоких разделяющих микротрещин, конфигурация и размеры которых обеспечили возможность исключения заметного отклонения линии разделения от линии воздействия лазерного излучения по глубине обрабатываемого образца при его окончательном разделении. Анализируя результаты проведенных экспериментальных исследований можно сделать вывод, что предлагаемый способ обеспечивает высокую надежность разделения хрупких неметаллических материалов с большой высотой торцевой поверхности. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C03B 33/00

Метки: термоупругих, напряжений, резкой, действием, хрупкого, неметаллического, способ, материала, разделения

Код ссылки

<a href="https://by.patents.su/4-10167-sposob-razdeleniya-rezkojj-hrupkogo-nemetallicheskogo-materiala-pod-dejjstviem-termouprugih-napryazhenijj.html" rel="bookmark" title="База патентов Беларуси">Способ разделения резкой хрупкого неметаллического материала под действием термоупругих напряжений</a>

Предыдущий патент: Комбинированная фрезерная головка

Следующий патент: Устройство для накопления атмосферного электричества

Случайный патент: Устройство управления коробкой передач транспортного средства