Металлопровод для сифонной подачи расплава в кристаллизатор

Номер патента: U 4791

Опубликовано: 30.10.2008

Авторы: Бевза Владимир Федорович, Мазько Василий Сергеевич, Марукович Евгений Игнатьевич, Груша Владимир Петрович

Текст

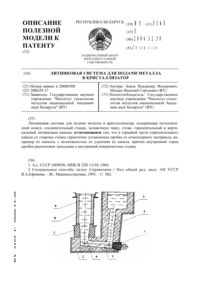

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МЕТАЛЛОПРОВОД ДЛЯ СИФОННОЙ ПОДАЧИ РАСПЛАВА В КРИСТАЛЛИЗАТОР(71) Заявитель Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси(72) Авторы Марукович Евгений Игнатьевич Бевза Владимир Федорович Груша Владимир Петрович Мазько Василий Сергеевич(73) Патентообладатель Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси(57) Металлопровод для сифонной подачи расплава в кристаллизатор, содержащий металлический кожух, заливочную чашу, систему подводящих каналов из огнеупорных трубчатых элементов и теплоизолирующую набивку, отличающийся тем, что между наружной поверхностью огнеупорных трубчатых элементов и теплоизоляционной набивкой создан воздушный зазор толщиной 0,025-0,12 общей толщины стенки металлопровода, при этом на наружной поверхности трубчатых элементов выполнены кольцевые выступы, суммарная площадь цилиндрической поверхности которых составляет 0,03-0,3 от общей площади наружной поверхности этих элементов.(56) 1. Патент 3165, И 22 11/10, 2006. 2. Ефимов В.А., Анисович Г.А., Бабич В.Н. и др.Специальные способы литья Справочник / Под общ. ред. В.А. Ефимова. - М Машиностроение, 1991. - С. 582. 47912008.10.30 Полезная модель относится к металлургии, в частности к непрерывно-циклическому литью полых заготовок без применения стержня из черных и цветных сплавов. Известна сифонная литниковая система для подачи металла в кристаллизатор машин непрерывно-циклического литья намораживанием, содержащая заливочную чашу и подводящие каналы, выполненные из огнеупорного материала в металлическом кожухе 1. Наиболее близким по технической сущности является металлопровод для сифонной подачи жидкого металла в кристаллизатор при получении полых цилиндрических заготовок непрерывно-циклическим литьем намораживанием 2. Он содержит металлический кожух, заливочную чашу и систему подводящих каналов, выполненных из огнеупорных трубчатых элементов, и теплоизолирующую набивку. В качестве теплоизолятора применяют шамот или набивку из песчано-жидкостекольной смеси. Основным недостатком при использовании известных устройств является достаточно высокая интенсивность падения температуры расплава в металлопроводе, что приводит к перемерзанию его каналов и прекращению процесса литья. Кроме того, изменение температуры расплава, подаваемого в кристаллизатор, приводит к значительному колебанию массы заготовок, получаемых в процессе одной кампании разливки. Технической задачей, на решение которой направлено заявляемое устройство, является повышение стабильности процесса литья путем снижения потерь тепла от расплава,подаваемого в кристаллизатор за счет увеличения термического сопротивления стенки металлопровода, а технический результат заключается, в уменьшении количества отказов по причине перемерзания каналов металлопровода и снижении разницы массы получаемых отливок в течение одной кампании разливки с 10-25(по прототипу) до 5-15 . Поставленная задача достигается тем, что в металлопроводе для сифонной подачи расплава в кристаллизатор, содержащем металлический кожух, заливочную чашу, систему подводящих каналов из огнеупорных трубчатых элементов и теплоизолирующую набивку, между наружной поверхностью огнеупорных трубчатых элементов и теплоизоляционной набивкой создают воздушный зазор толщиной 0,025-0,12 общей толщины стенки металлопровода. При этом на наружной поверхности трубчатых элементов выполняют кольцевые выступы, суммарная площадь цилиндрической поверхности которых составляет 0,03-0,3 от общей площади наружной поверхности этих элементов. Использование металлопровода с зазором между огнеупорными трубчатыми элементами и теплоизоляционной набивкой менее 0,025 общей толщины стенки неэффективно с точки зрения снижения интенсивности теплоотвода. Создание зазора более 0,12 также не обеспечивает выполнения поставленной задачи в связи с тем, что в нем развиваются конвективные потоки, что приводит к повышению интенсивности теплоотвода через стенку металлопровода. Выполнение опорных поверхностей (в виде кольцевых выступов) суммарной площадью менее 0,03 общей площади наружной поверхности трубчатого элемента не обеспечивает требуемой прочности конструкции как в процессе сборки, так и при ее эксплуатации. Использование трубчатых элементов с поверхностью кольцевых выступов более 0,3 приводит к неоправданному уменьшению протяженности воздушного зазора и увеличению интенсивности теплоотвода от расплава, находящегося в каналах металлопровода. На чертеже изображен продольный разрез металлопровода для сифонной подачи расплава в кристаллизатор. Металлопровод содержит металлический кожух 1 заливочную чашу 2 систему подводящих каналов 3, выполненных из огнеупорных трубчатых элементов (например, из шамота), и теплоизоляционную набивку 4 из малотеплопроводного огнеупорного материала. Между теплоизоляционной набивкой и огнеупорными трубчатыми элементами создан воздушный зазор 5 за счет кольцевых выступов 6 на наружной поверхности этих элементов. При этом радиальная величина зазора равна разнице радиусов наружной поверхности трубчатых элементов и кольцевых выступов. 2 47912008.10.30 При использовании предлагаемого устройства за счет создания воздушного зазора в 1,5-2,5 раза увеличивается общее термическое сопротивление стенки металлопровода. Это обеспечивает уменьшение интенсивности теплоотвода от расплава, находящегося в каналах металлопровода, а соответственно повышение стабильности процесса литья и массы получаемых заготовок. Пример Отливали заготовки из серого чугуна 105 мм со средней толщиной стенки 12-14 мм и высотой 210 мм. При этом использовали металлопровод, каналы которого выполнены из шамотных трубчатых элементов с кольцевыми выступами. Радиус по основному телу трубчатого элемента составил 38 мм, по кольцевым выступам - 42 мм. Соответственно радиальная толщина воздушного зазора равнялась 4 мм, что составляет 0,08 общей толщины стенки металлопровода. В качестве теплоизолирующей набивки была использована жидкостекольная смесь. При этом процесс литья проходил стабильно, а разница в массе заготовок, полученных в процессе одной кампании разливки, не превышала 6 . При литье с использованием металлопровода, описанного в прототипе, эта разница составляла около 12 . Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 3

МПК / Метки

МПК: B22D 11/10

Метки: кристаллизатор, металлопровод, сифонной, подачи, расплава

Код ссылки

<a href="https://by.patents.su/3-u4791-metalloprovod-dlya-sifonnojj-podachi-rasplava-v-kristallizator.html" rel="bookmark" title="База патентов Беларуси">Металлопровод для сифонной подачи расплава в кристаллизатор</a>

Предыдущий патент: Навесной многокорпусный плуг

Следующий патент: Машина распределяющая

Случайный патент: Гидропривод одноковшового фронтального погрузчика