Способ получения фильтрующих материалов для масловлагоотделения

Номер патента: 3386

Опубликовано: 30.06.2000

Авторы: Мазюк Виктор Васильевич, Рак Анатолий Леонидович, Пилиневич Леонид Петрович, Абу Дхаим На'ель М, Тарайкович Александр Михайлович

Текст

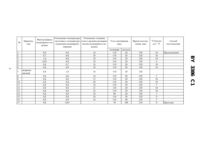

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩИХ МАТЕРИАЛОВ ДЛЯ МАСЛОВЛАГООТДЕЛЕНИЯ(71) Заявитель Научно-исследовательский институт порошковой металлургии с опытным производством(72) Авторы Пилиневич Л.П., Рак А.Л., Тарайкович А.М., Мазюк В.В. , Абу Дхаим Наель М(73) Патентообладатель Научно-исследовательский институт порошковой металлургии с опытным производством(57) Способ получения фильтрующих материалов для масловлагоотделения, включающий формование и спекание заготовки из металлического порошка, нанесение на заготовку слоя мелкодисперсного полимерного порошка и его термическую обработку, отличающийся тем, что после спекания заготовку охлаждают в печи до температуры 0,7-0,9 температуры плавления мелкодисперсного полимерного порошка, при которой осуществляют нанесение на заготовку слоя этого порошка, толщина которого составляет 15-20 средних размеров частиц, при этом используют полимерный порошок, фактор формы которого находится в пределах 0,7-1,0, а угол смачивания водой - не менее 100, и металлический порошок, угол смачивания водой которого находится в пределах 0-30.(56) 1. Колзунова Л.Г., Коварский Н.Я. Полимерные покрытия на металлах. - М. Наука, 1981. - С. 5-18. 2. Довгяло В.Л., Юркевич О.Р. Композиционные материалы и покрытия на основе дисперсных материалов. - Мн. Навукатэхнка, 1992. - С. 73-81. 3. Ардаматская М.В. и др. Герметизация и защита изделий порошковыми полимерными материалами. Л. ЛДТП, 1977. - С. 3-19. 4.1713741 1, МПК 22 3/26, 1992 (прототип). Изобретение относится к области порошковой металлургии, в частности к изготовлению фильтрующих материалов, применяемых для очистки газов. Известен ряд способов нанесения порошковых полимерных покрытий 1, 2, 3, однако, данные способы не позволяют получать пористые проницаемые материалы, которые можно использовать в качестве фильтрующих материалов, вследствие того, что полимерные порошки наносят сплошным слоем при температурах, при которых они полностью расплавляются. В качестве прототипа выбран способ изготовления фильтрующих материалов 4, включающий формование и спекание заготовки, размещение на заготовке слоя мелкого полимерного порошка и его термическую обработку. Недостатком данного способа является низкая производительность и малая эффективность отделения влаги. Техническая задача, которую решает предлагаемое изобретение, заключается в повышении эффективности масловлагоотделения, а также в увеличении производительности процесса изготовления, снижении энергоемкости. Отношение температуры Отношение толщины Фактор формы заготовки к температуре слоя к средним размерам полимерного поплавления полимерного частиц полимерного порошка рошка порошка 3386 1 Поставленная техническая задача реализуется таким образом, что в известном способе, включающем формование и спекание заготовки из металлического порошка, нанесение на заготовку слоя мелкодисперсного полимерного порошка и его термическую обработку, после спекания заготовку охлаждают в печи до температуры 0,7-0,9 температуры плавления мелкодисперсного полимерного порошка, при которой осуществляют нанесение на заготовку слоя этого порошка, толщина которого составляет 15-20 средних размеров частиц, при этом используют полимерный порошок, фактор формы которого находится в пределах 0,7-1,0, а угол смачивания водой - не менее 100, и металлический порошок, угол смачивания водой которого находится в пределах 0-30. Пример. Порошок титана марки ПТХ-2-1 с размером частиц 0,40,63 мм засыпают в пресс-форму диаметром 30 мм и формуют заготовку толщиной 6 мм. Затем заготовку помещают в печь для спекания и спекают при температуре 1150 С в течение 1 часа. После спекания заготовку охлаждают до температуры 210 С, затем на ее поверхность наносят слой мелкого полимерного порошка марки Ф-2 МБ с размерами частиц 0,040,063 мм и толщиной 0,85 мм и охлаждают до комнатной температуры в печи. Результаты измерений эффективности масловлагоотделения фильтрующих материалов, полученных по предлагаемому способу при различных режимах, а также изготовленных по известному способу 4, представлены в таблице 1. Из таблицы видно (пример 1, 2, 3, 5, 6, 9, 10, 12, 13, 15), что материал, изготовленный по предлагаемому способу в заявленных предельных режимах, имеет высокую эффективность масловлагоотделения. Там, где фактор формы частиц полимерного порошка составляет менее 0,7 (пример 4) за счет снижения проницаемости полимерного слоя, эффективность масловлагоотделения уменьшается. При нанесении слоя полимерного порошка на заготовку, охлажденную до температуры более чем 0,9 (пример 7) температуры плавления полимерного порошка, происходит расплавление полимерного порошка и образуется непроницаемый слой, что не позволяет использовать данный материал в качестве фильтрующего. При температуре менее чем 0,7 температуры плавления полимерного порошка (пример 8) не происходит спекание частиц полимерного порошка, что не позволяет получить пористый проницаемый слой с регулярной поровой структурой, поэтому эффективность масловлагоотделения снижается. Вследствие того, что регулярность поровой структуры достигается при толщине полимерного слоя, равной 1520 средних размеров частиц, эффективность масловлагоотделения при толщине слоя менее 15 средних размеров частиц (пример 11) снижается. Наносить слой полимерного порошка более 20 средних размеров частиц не целесообразно, так как необходим дополнительный расход материала, а эффективность масловлагоотделения остается неизменной. Для изготовления фильтрующих изделий известным способом 4 требуется дополнительное время и,кроме того, способ не позволяет получать фильтрующий материал для влагоотделения, так как полимерный порошок покрывает полностью поровое пространство пористой заготовки. При угле смачивания водой полимерного порошка менее 100 (пример 14) эффективность влагоотделения уменьшается. При угле смачивания пористой металлической заготовки более 30 (пример 16) эффективность масловлагоотделения также уменьшается. Вследствие того, что полимерный порошок наносится непосредственно в печи для спекания в процессе охлаждения пористой заготовки, предлагаемый способ в заявленных пределах позволяет увеличить производительность и эффективность масловлагоотделения, а также уменьшить энергоемкость процесса изготовления, так как не требуется дополнительного нагрева заготовки и времени на отвердение полимера. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

Метки: получения, фильтрующих, масловлагоотделения, материалов, способ

Код ссылки

<a href="https://by.patents.su/3-3386-sposob-polucheniya-filtruyushhih-materialov-dlya-maslovlagootdeleniya.html" rel="bookmark" title="База патентов Беларуси">Способ получения фильтрующих материалов для масловлагоотделения</a>

Предыдущий патент: Аминогуанидины

Следующий патент: Установка и способ очистки бытовых сточных вод

Случайный патент: Способ очистки поверхностей нагрева теплообменных аппаратов, содержащих трубы из черных и цветных металлов