Связующий состав для термореактивных порошковых красок, порошковая краска, способ получения отвержденого покрытия

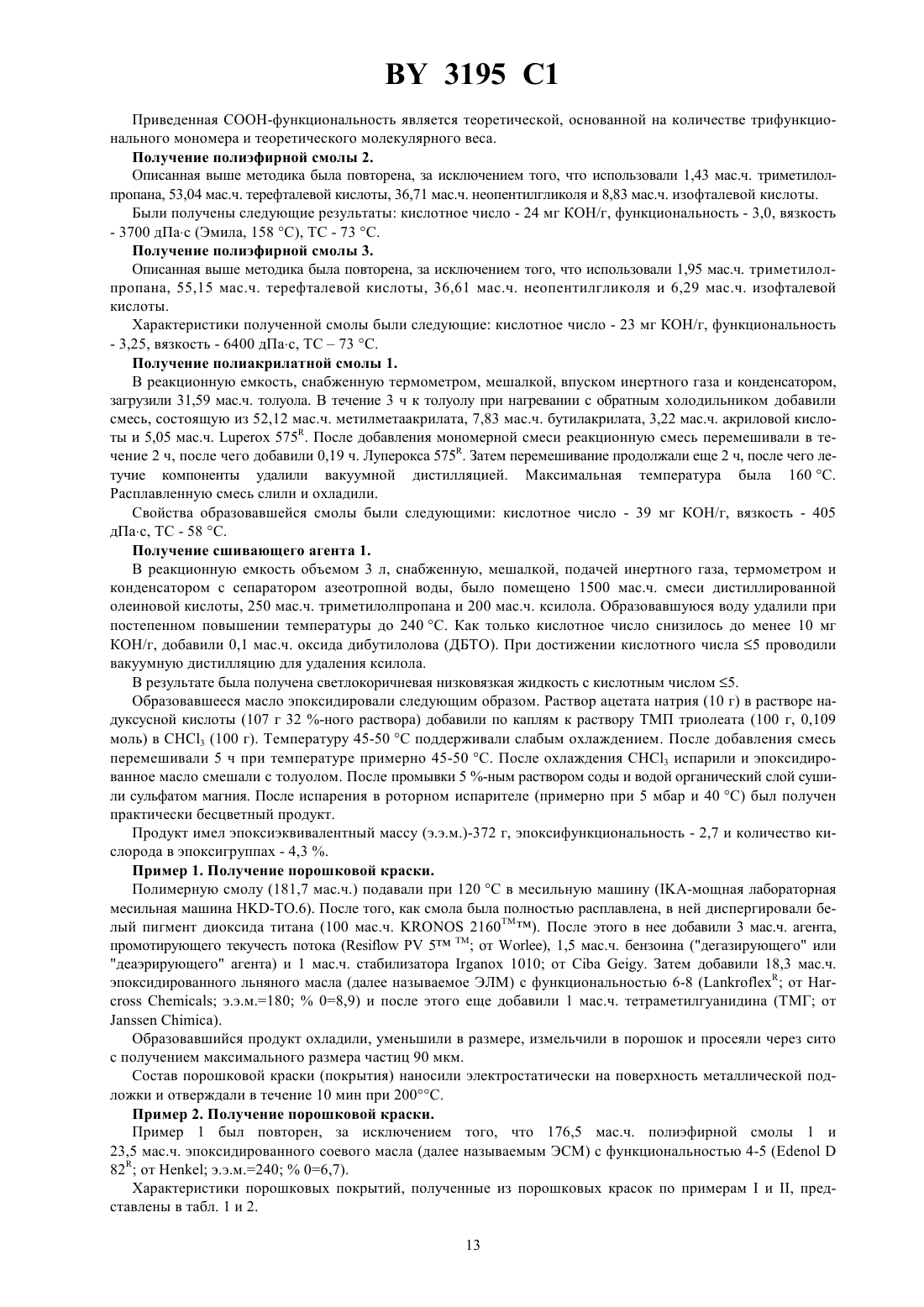

Номер патента: 3195

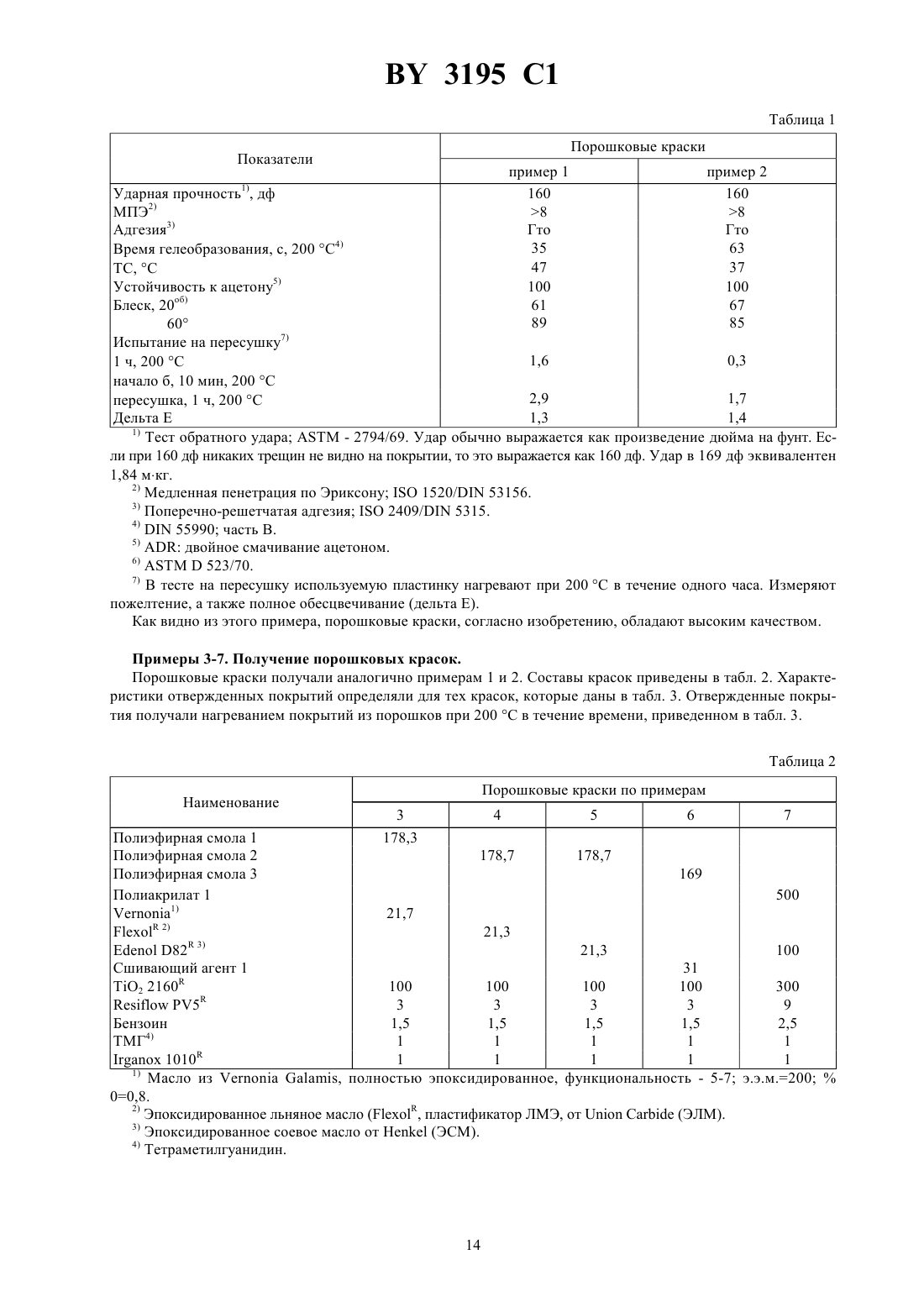

Опубликовано: 30.12.1999

Авторы: ВАН ДЕ ВЕРФФ, Адрианус Йоханнес, МОЛУК, Лендерт Ян, ХОУВЕЛИНГ, Мартен, СТАНССЕНС, Дирк Арманд Вим, ВАН ДЕР ЛИНДЕ, Роберт, МИСЕВ, Тоско Александр, ВАН ДЕН БЕРГ ЕТС, Роберт

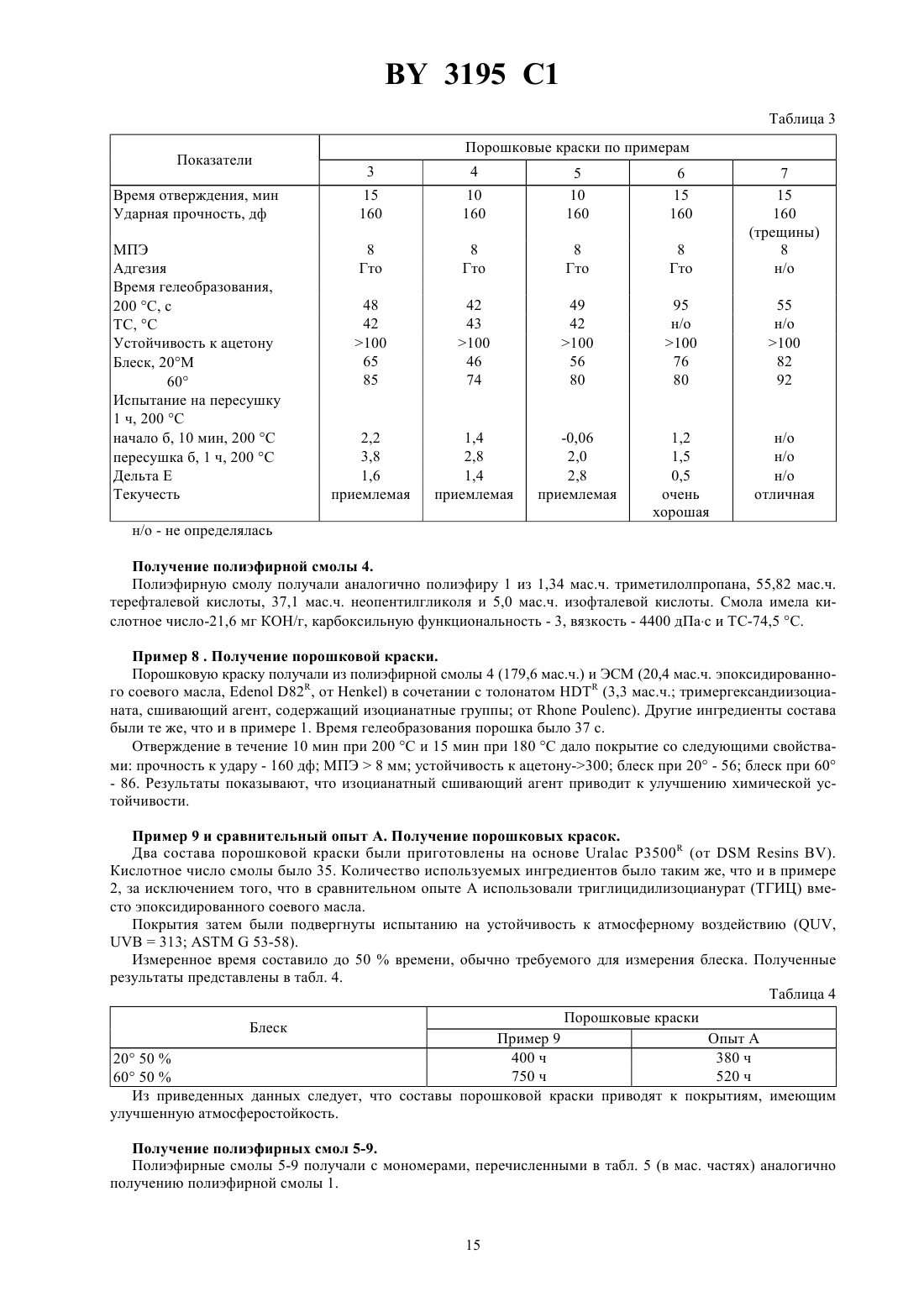

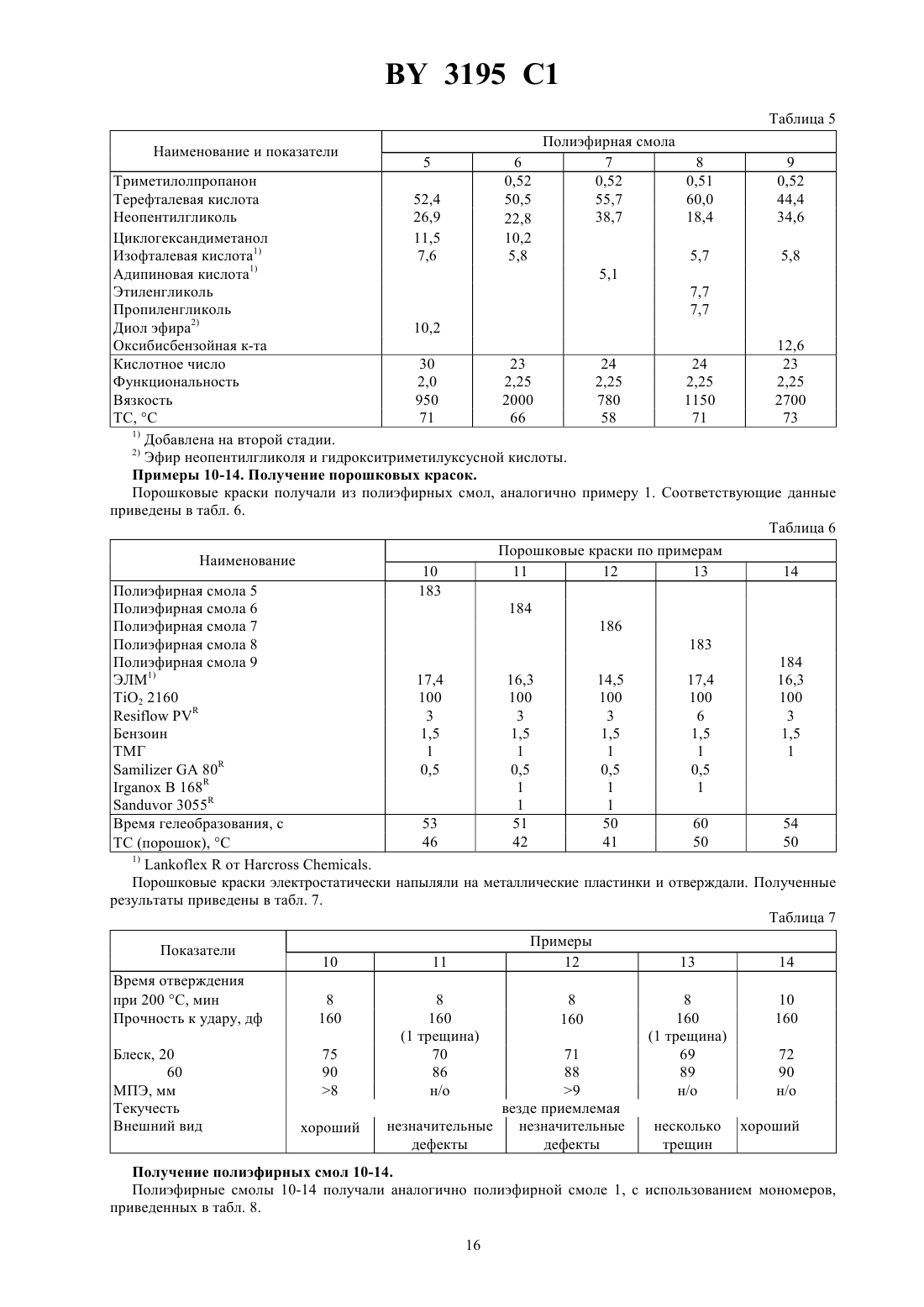

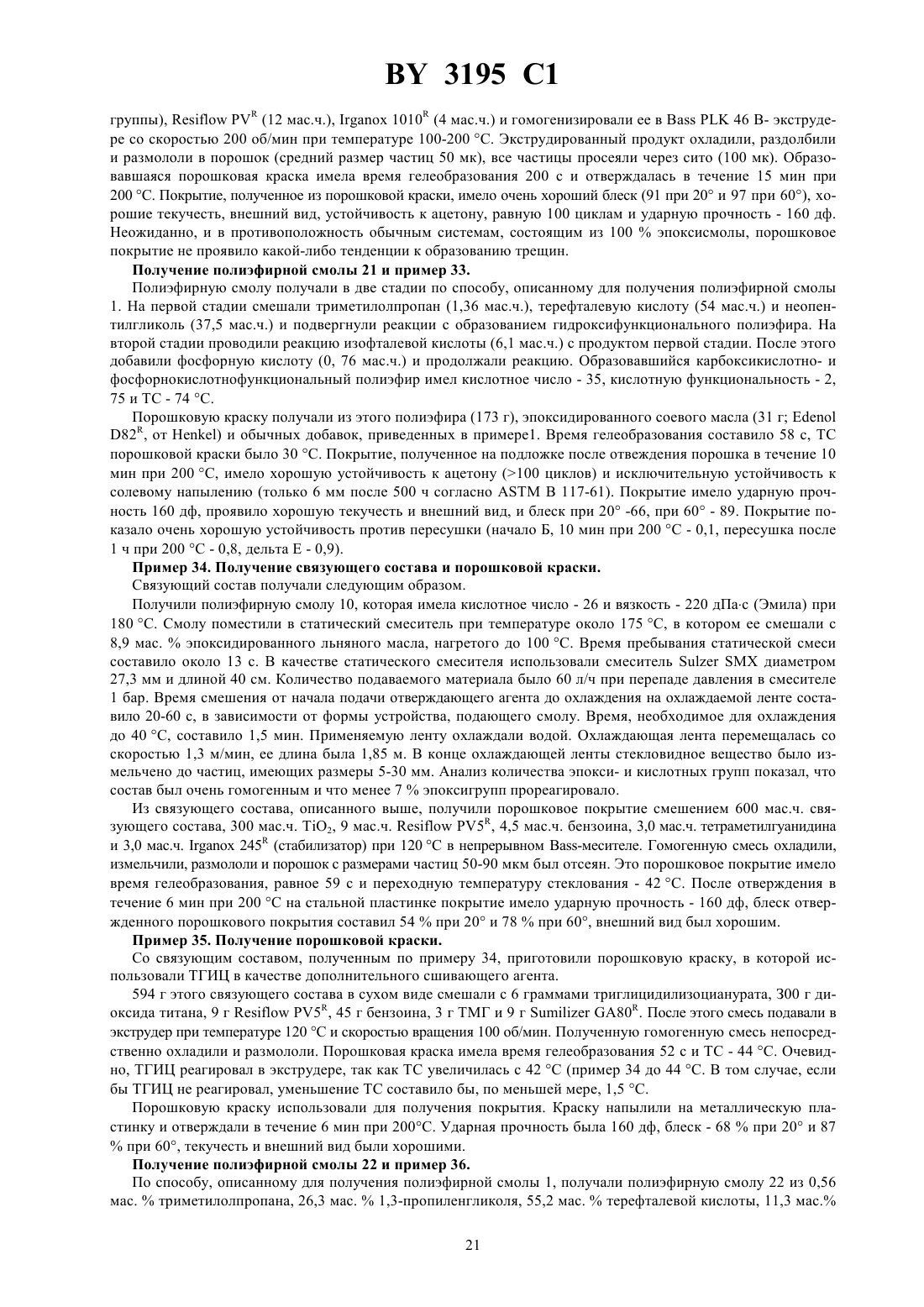

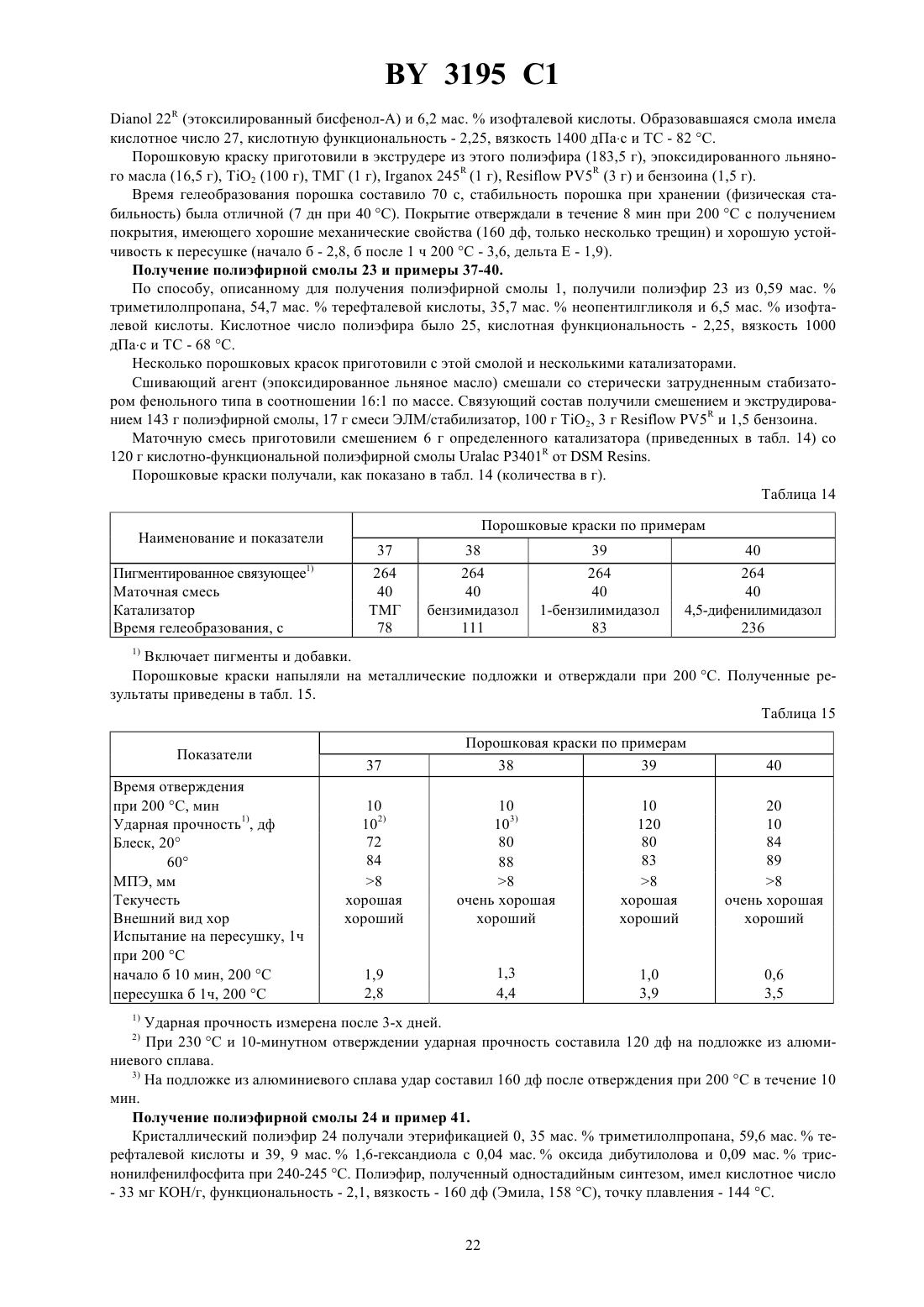

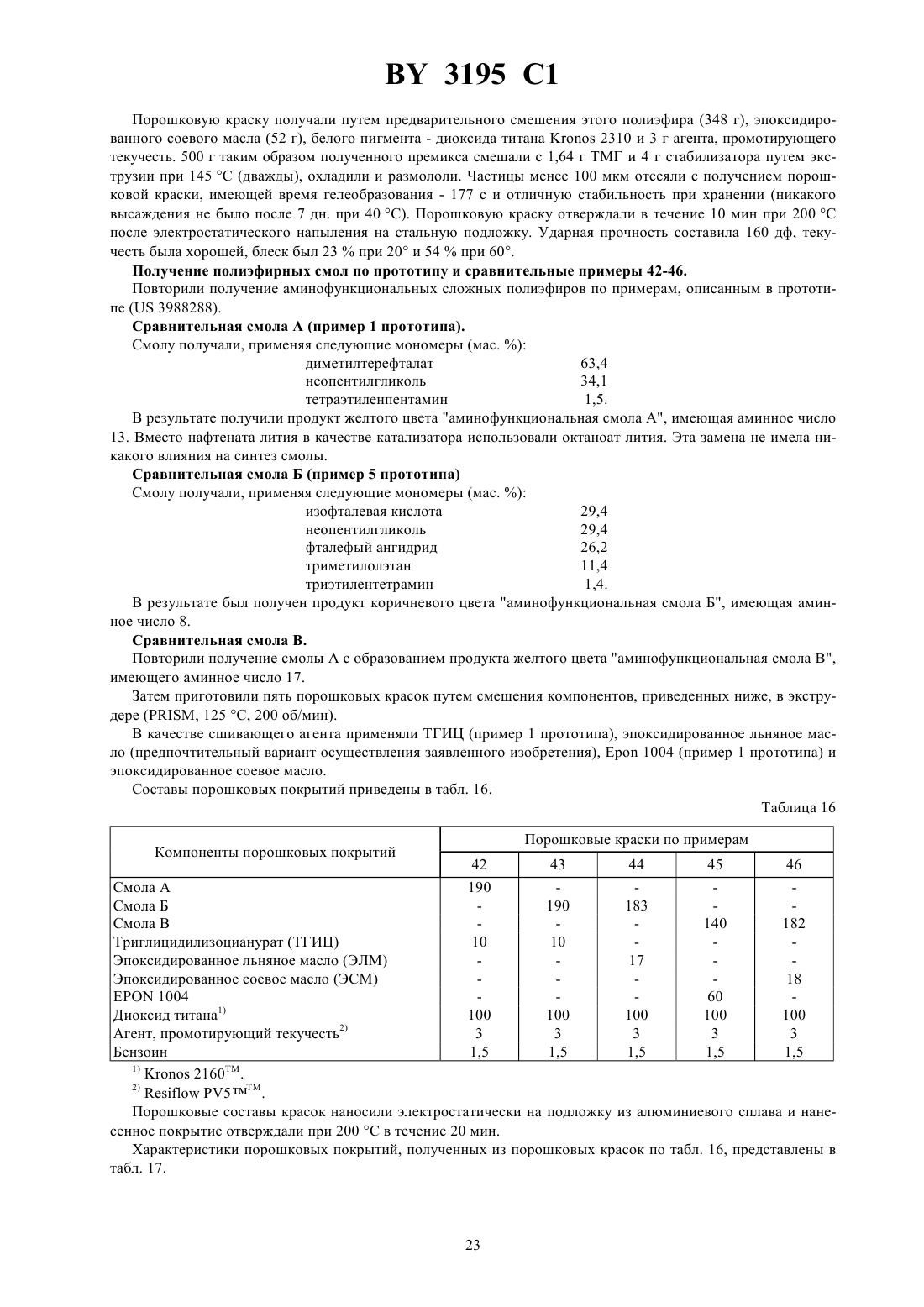

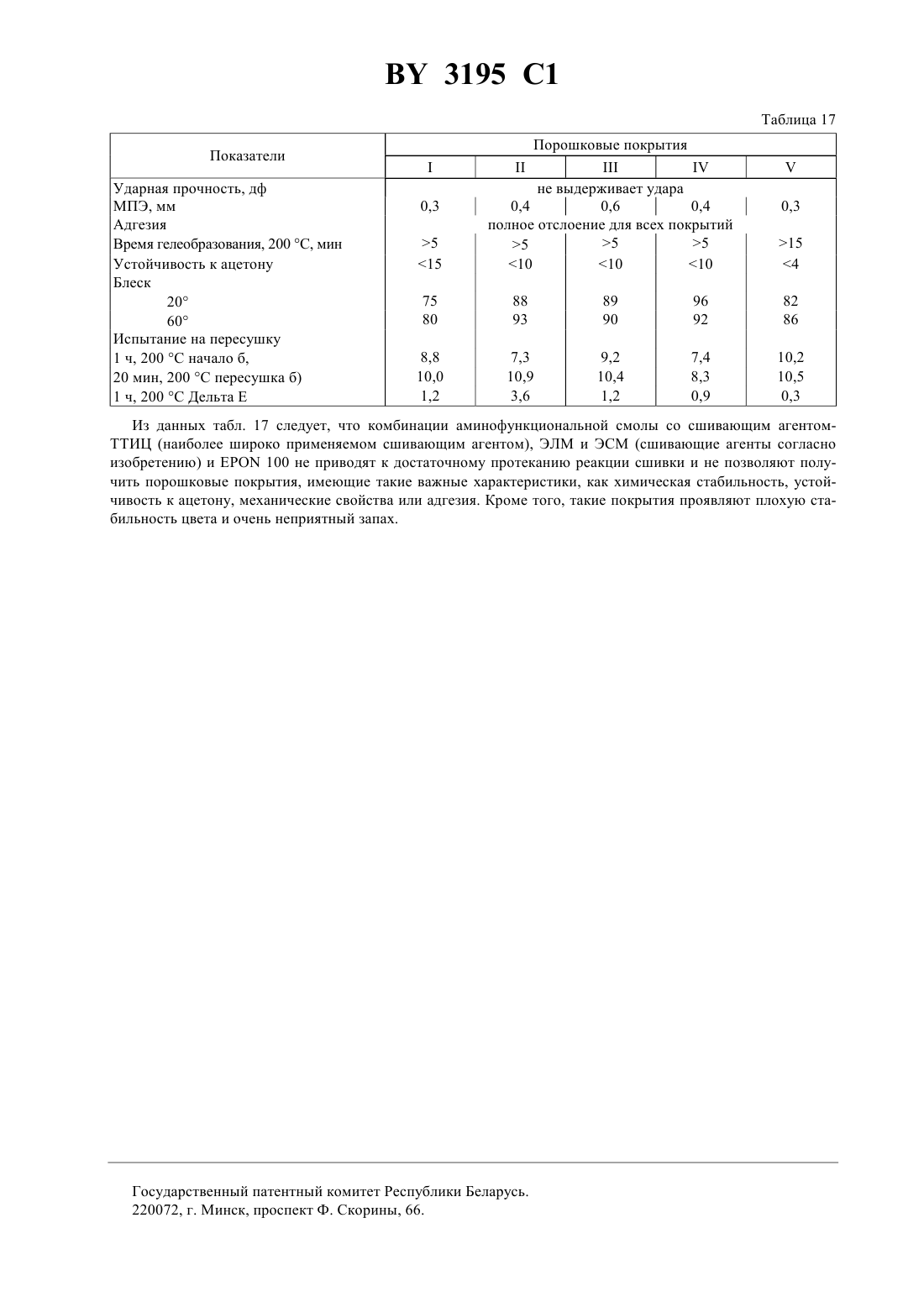

Текст