Способ обработки шаровидных деталей

Номер патента: 8484

Опубликовано: 30.10.2006

Авторы: Козерук Альбин Степанович, Филонов Игорь Павлович, Филонова Марина Игоревна

Текст

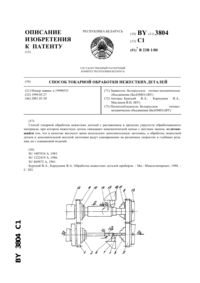

(51)24 11/02, 13/00 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОБРАБОТКИ ШАРОВИДНЫХ ДЕТАЛЕЙ(71) Заявитель Белорусский национальный технический университет(72) Авторы Козерук Альбин Степанович Филонов Игорь Павлович Филонова Марина Игоревна(73) Патентообладатель Белорусский национальный технический университет(57) Способ обработки шаровидных деталей, при котором на стадии грубого, среднего и мелкого шлифования заготовкам деталей придают соответственно предварительную форму шара, правильную геометрическую форму и строго сферическую форму требуемого диаметра, а на стадии полирования - заданные шероховатость и чистоту исполнительной поверхности, отличающийся тем, что на стадии грубого шлифования используют кольцевой инструмент диаметром, равным диаметру шара, на стадии среднего шлифования применяют инструмент в виде чашки, радиус кривизны сферической поверхностикоторой определяют из соотношения 0,55, где- диаметр шаровидной детали, а мелкое шлифование и полирование выполняют цилиндрическим инструментом с внутренней конической рабочей поверхностью. Способ предназначен для шлифования и полирования высокоточных шаровидных деталей и может быть использован в оптическом приборостроении и в точном машиностроении. Известен способ обработки шариков между двумя соосно расположенными инструментами с коническими рабочими поверхностями, при котором один из инструментов вращают, а на шарики воздействуют струей среды под давлением, направленной тангенциально поверхности инструментов, при этом берут инструменты с рабочей поверхностью в виде нескольких конических участков с разными углами наклона и зернистостями, величина которых уменьшается от центра инструментов к периферии 1. Недостатком данного способа является невысокая его производительность, особенно ощутимая при обработке шариков диаметром более 8 мм, что обусловлено существенным преобладанием в переносном движении заготовки качения над скольжением, последнее из которых вносит основной вклад в процесс съема припуска. Прототипом заявляемого способа является способ обработки шаровидных деталей,при котором на стадии грубого, среднего и мелкого шлифования заготовкам деталей при 8484 1 2006.10.30 дают соответственно предварительную форму шара, правильную геометрическую форму и строго сферическую форму требуемого диаметра, а на стадии полирования - заданные шероховатость и чистоту исполнительной поверхности, что достигается посредством непрерывного перемешивания исходных заготовок и их проскальзывания по плоской поверхности абразивного круга - на стадии грубого шлифования, прокатыванием заготовок деталей между двумя плоскими абразивными кругами - на стадии среднего шлифования,сообщения им трехосного вращения относительно конических лунок, выполненных в планшайбе - на стадии мелкого шлифования, а на стадии полирования - прокатыванием по круговой канавке между двумя планшайбами 2. Недостатками данного способа являются невысокий процент выхода годных деталей из-за значительного их разрушения на стадии грубого шлифования, влияние вибрации технологического оборудования на точность шариков на стадии среднего шлифования, а также технологическая сложность обеспечения одинаковой глубины конических лунок в планшайбе на стадии мелкого шлифования, что является непременным требованием для получения равных по диаметру шариков в обрабатываемой партии. Задача, на решение которой направлен заявляемый способ, - повысить производительность процесса обработки шаровидных деталей. Задача решается тем, что в способе обработки шаровидных деталей, при котором на стадии грубого, среднего и мелкого шлифования заготовкам деталей придают соответственно предварительную форму шара, правильную геометрическую форму и строго сферическую форму требуемого диаметра, а на стадии полирования - заданные шероховатость и чистоту исполнительной поверхности, при этом на стадии грубого шлифования используют кольцевой инструмент диаметром, равным диаметру шара, на стадии среднего шлифования применяют инструмент в виде чашки, радиус кривизны сферической поверхностикоторой определяют из соотношения 0,55 , где- диаметр шаровидной детали, а мелкое шлифование и полирование выполняют цилиндрическими инструментами с внутренней конической рабочей поверхностью. Существенное отличие предлагаемого технического решения состоит в том, что при его реализации представляется возможным обрабатывать шаровидные детали значительного диаметра из различных материалов в твердом состоянии с практически 100 -м выходом годных. При апробации способа использовали исходную кубическую заготовку размером 40,540,5 мм. На стадии грубого шлифования (фрезерования) использовали алмазный кольцевой круг диаметром 40 мм. Обработку выполняли на серийном фрезерном станке Алмаз-70. На стадии среднего шлифования применяли металлическую чашку радиусом кривизны 22 мм и высотой 20 мм. Операцию проводили на серийном полировальнодоводочном станке 6 ПД-200. Мелкое шлифование и полирование выполняли цилиндрическим инструментом с внутренней конической поверхностью, при этом диаметр основания конуса составлял 40 мм, а угол при его вершине - 60. Использовался станок 6 ПД-200, на шпиндель которого устанавливали планшайбу с листовой резиной, а инструмент закрепляли на выходном звене исполнительного механизма станка. Общее время обработки составило 1 ч 10 мин, а по известному способу - не менее 4 ч. Источники информации 1. А.с. СССР 1776545, МПК 5 В 24 В 11/02, 1992. 2. Технология оптических деталей / Под ред. Семибратова М.Н. - М. 1978. - С. 359-364. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 2

МПК / Метки

МПК: B24B 11/02, B24B 13/00

Метки: деталей, шаровидных, способ, обработки

Код ссылки

<a href="https://by.patents.su/2-8484-sposob-obrabotki-sharovidnyh-detalejj.html" rel="bookmark" title="База патентов Беларуси">Способ обработки шаровидных деталей</a>

Предыдущий патент: Инфракрасный датчик влажности и массы бумажного полотна

Следующий патент: Орган управления мобильной машиной

Случайный патент: Устройство укрепления откоса