Система для охлаждения форм в машине для формования стеклянной тары, машина для формования стеклянной тары и способ охлаждения форм

Текст

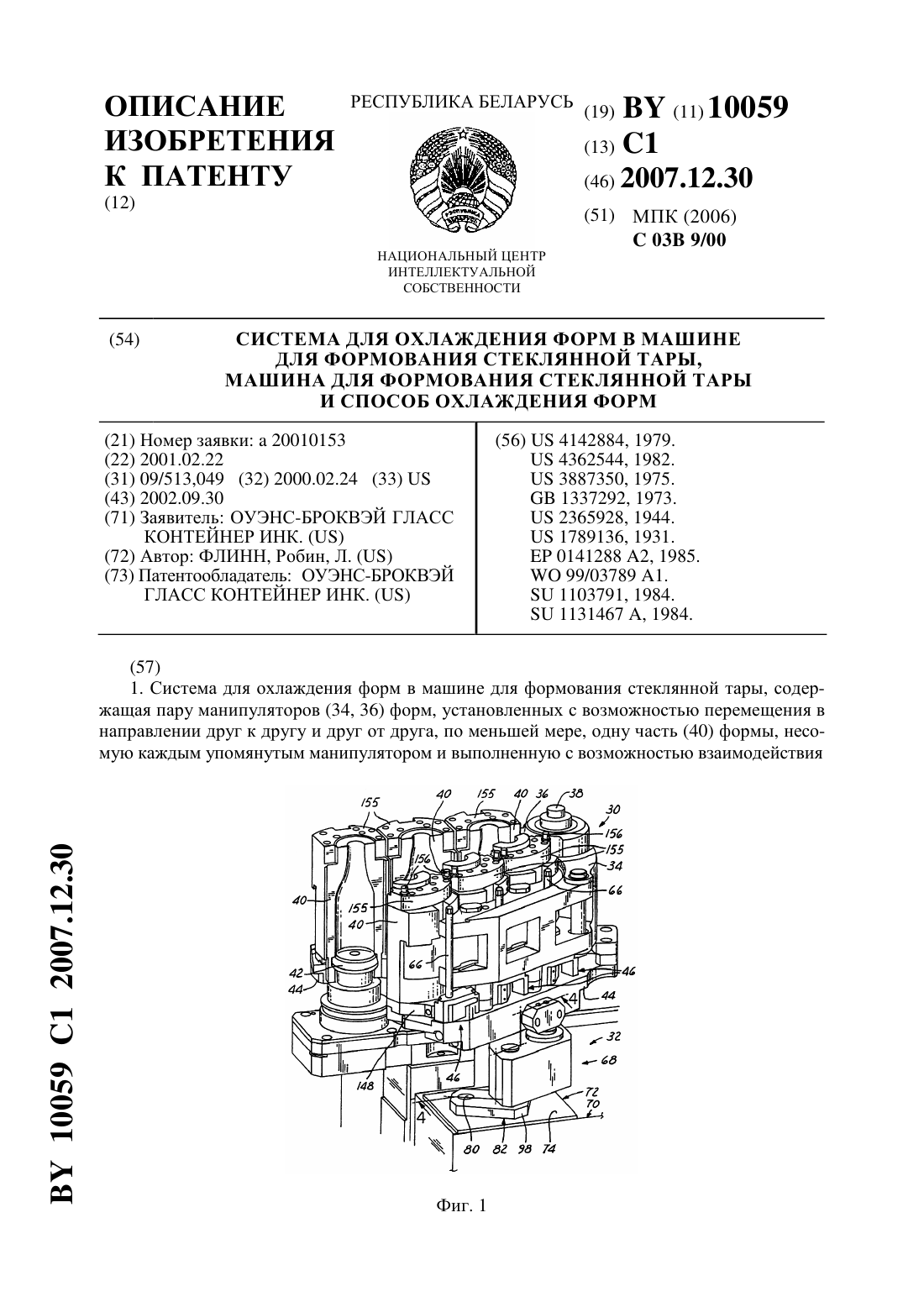

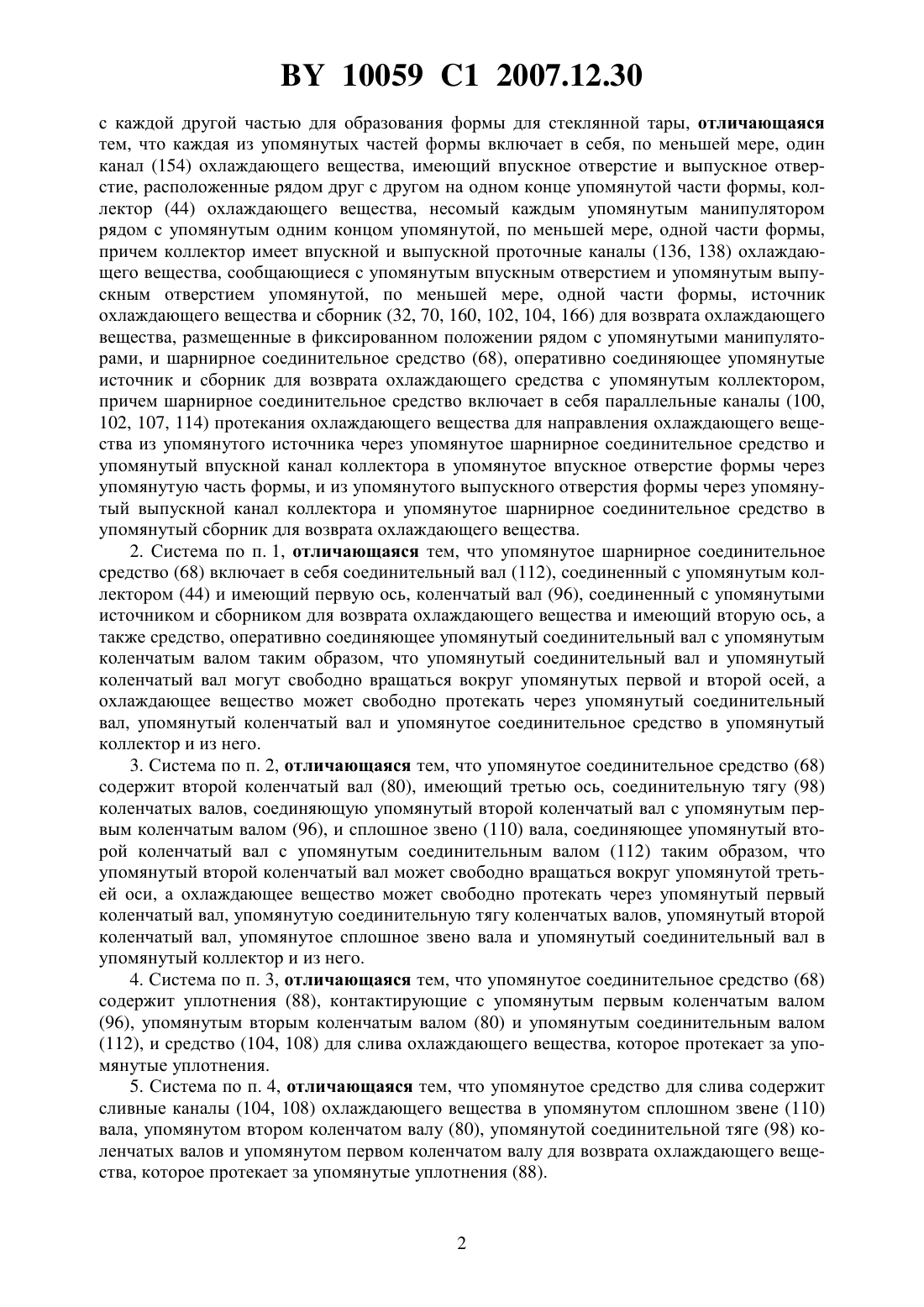

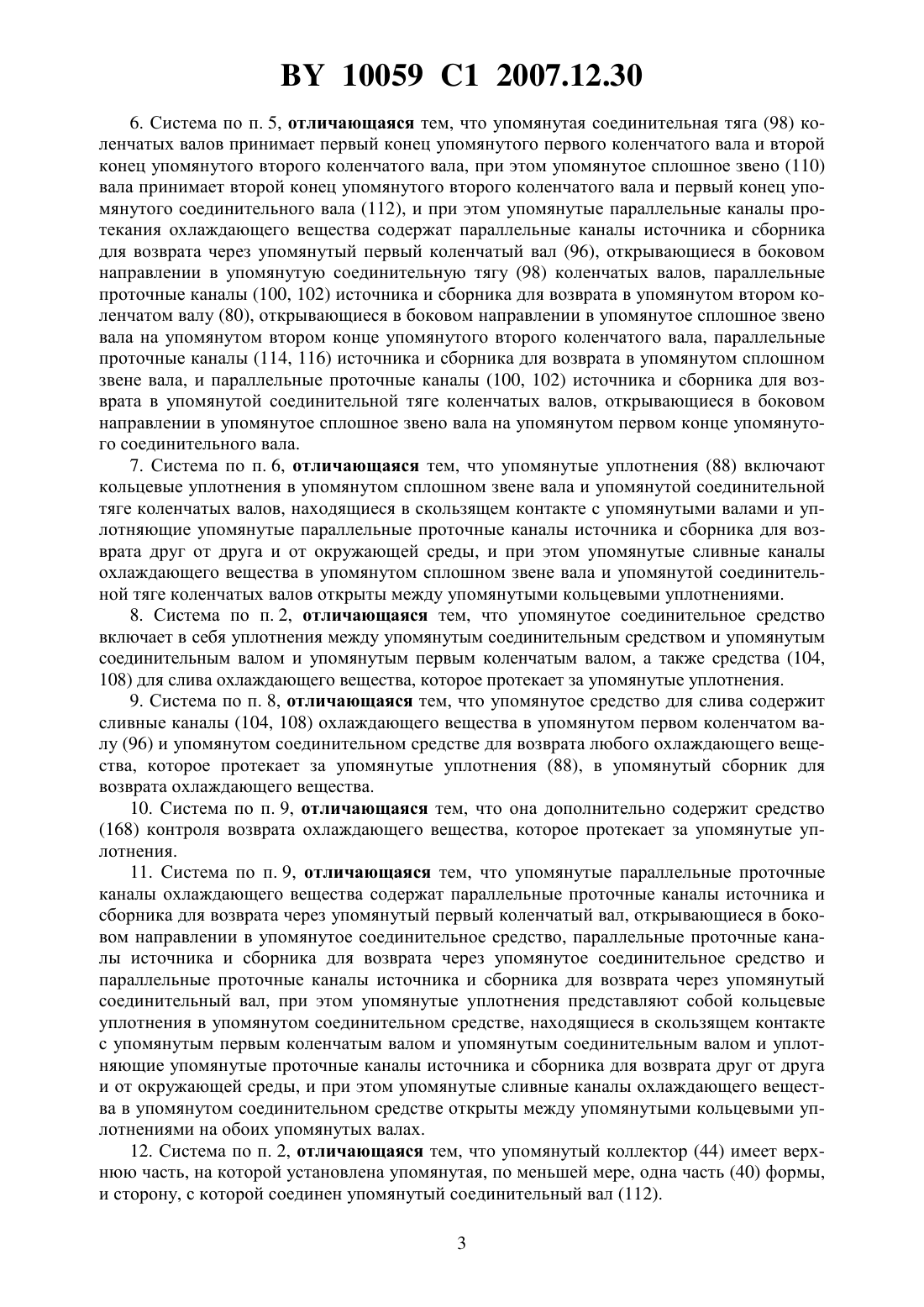

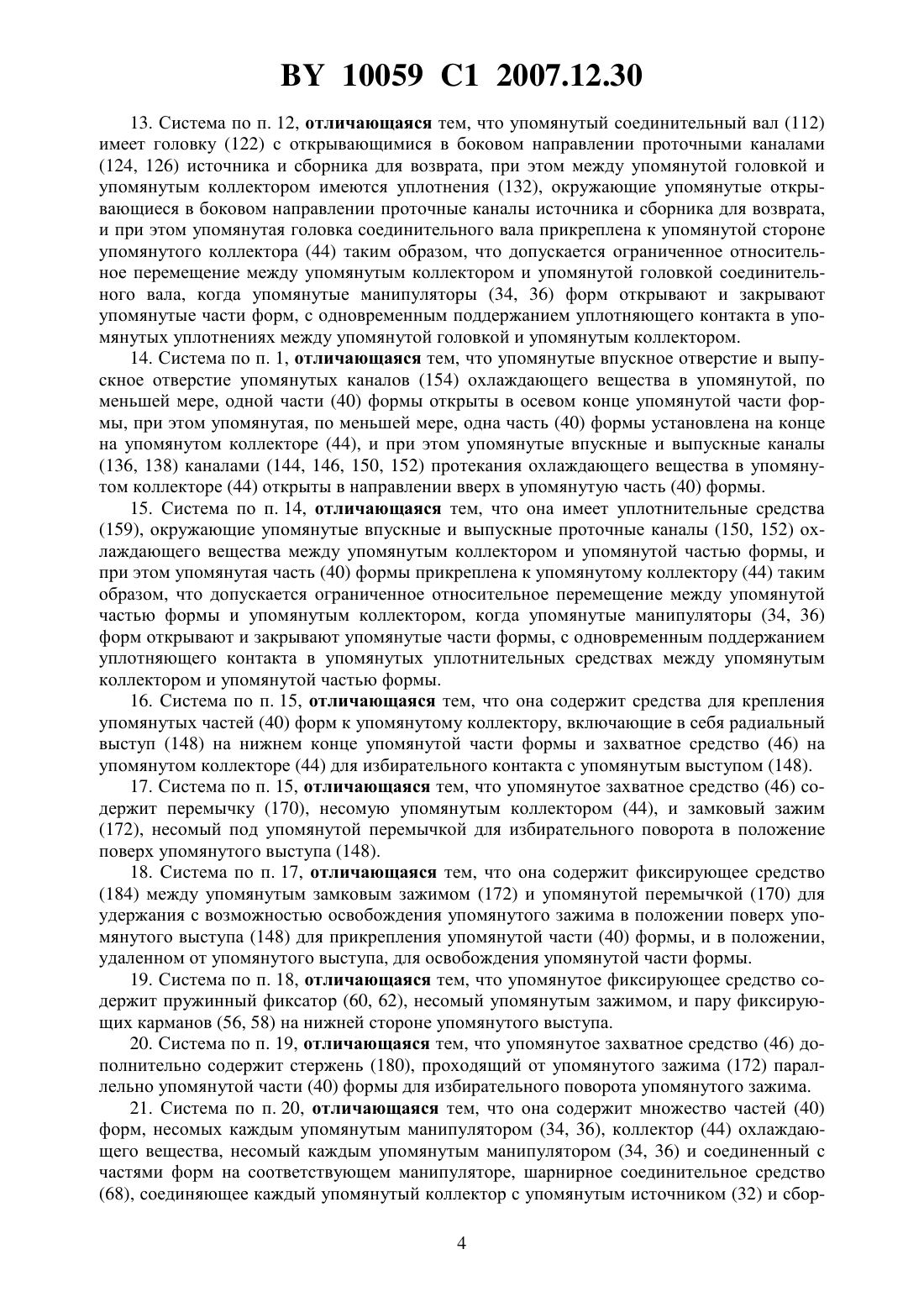

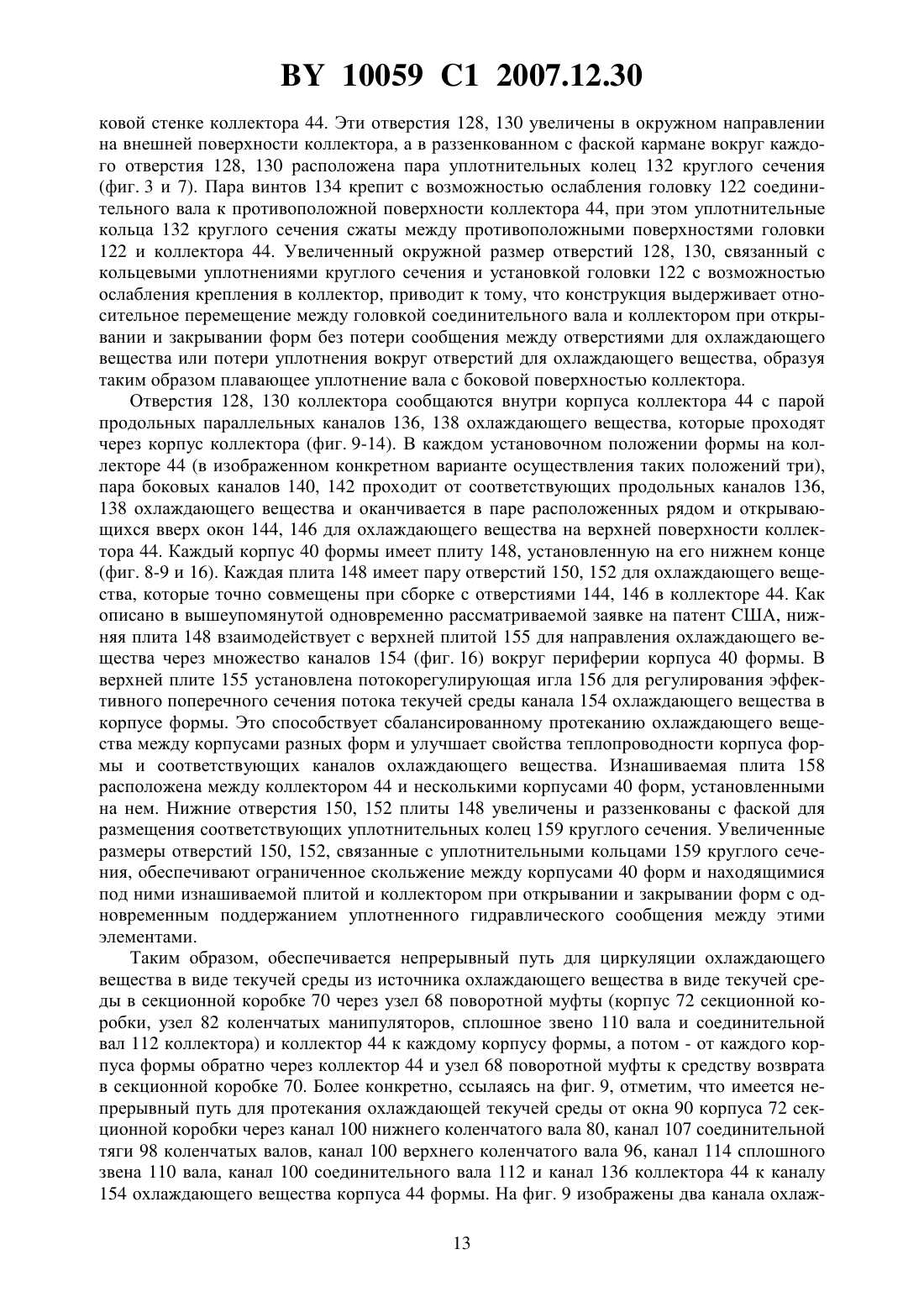

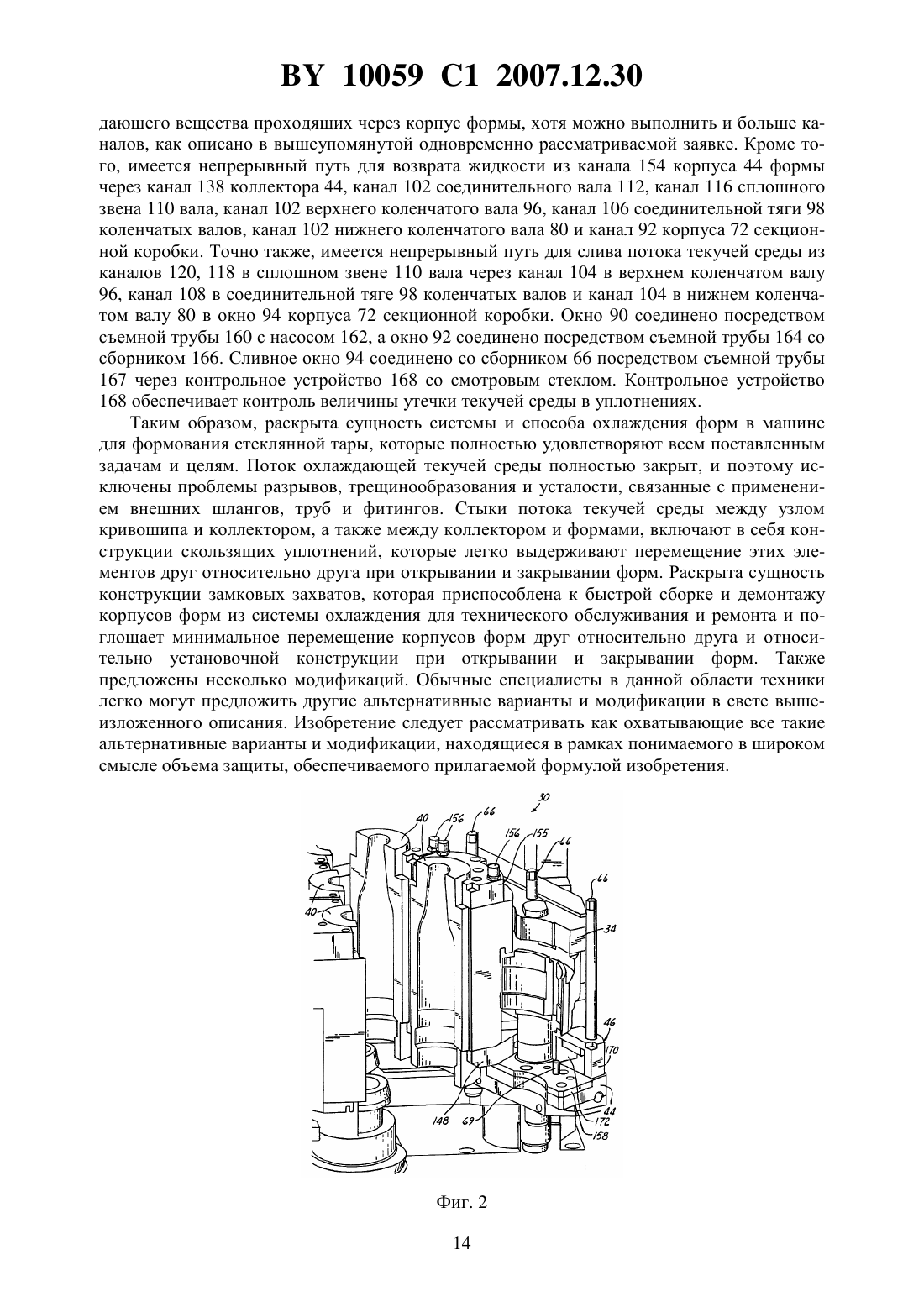

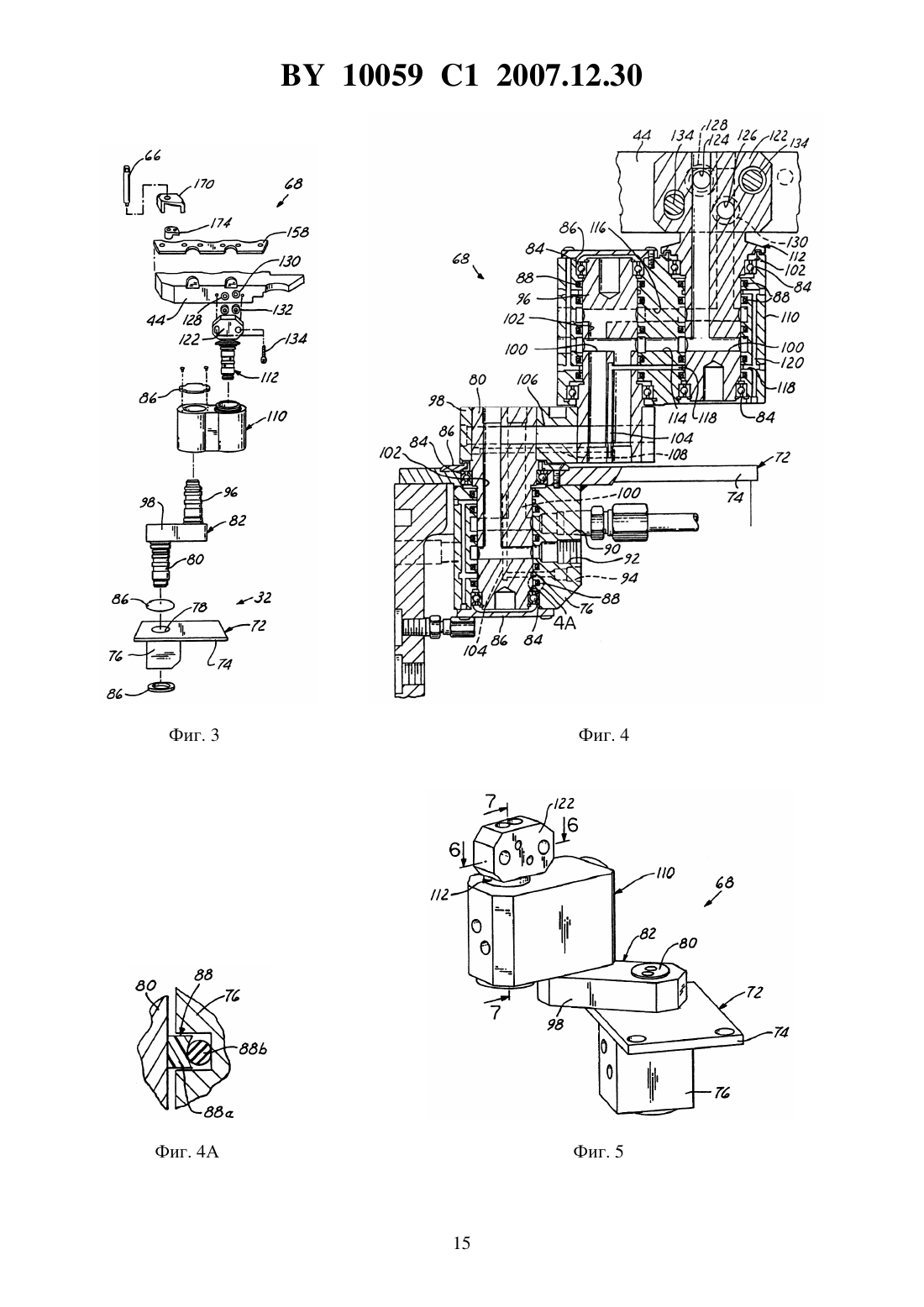

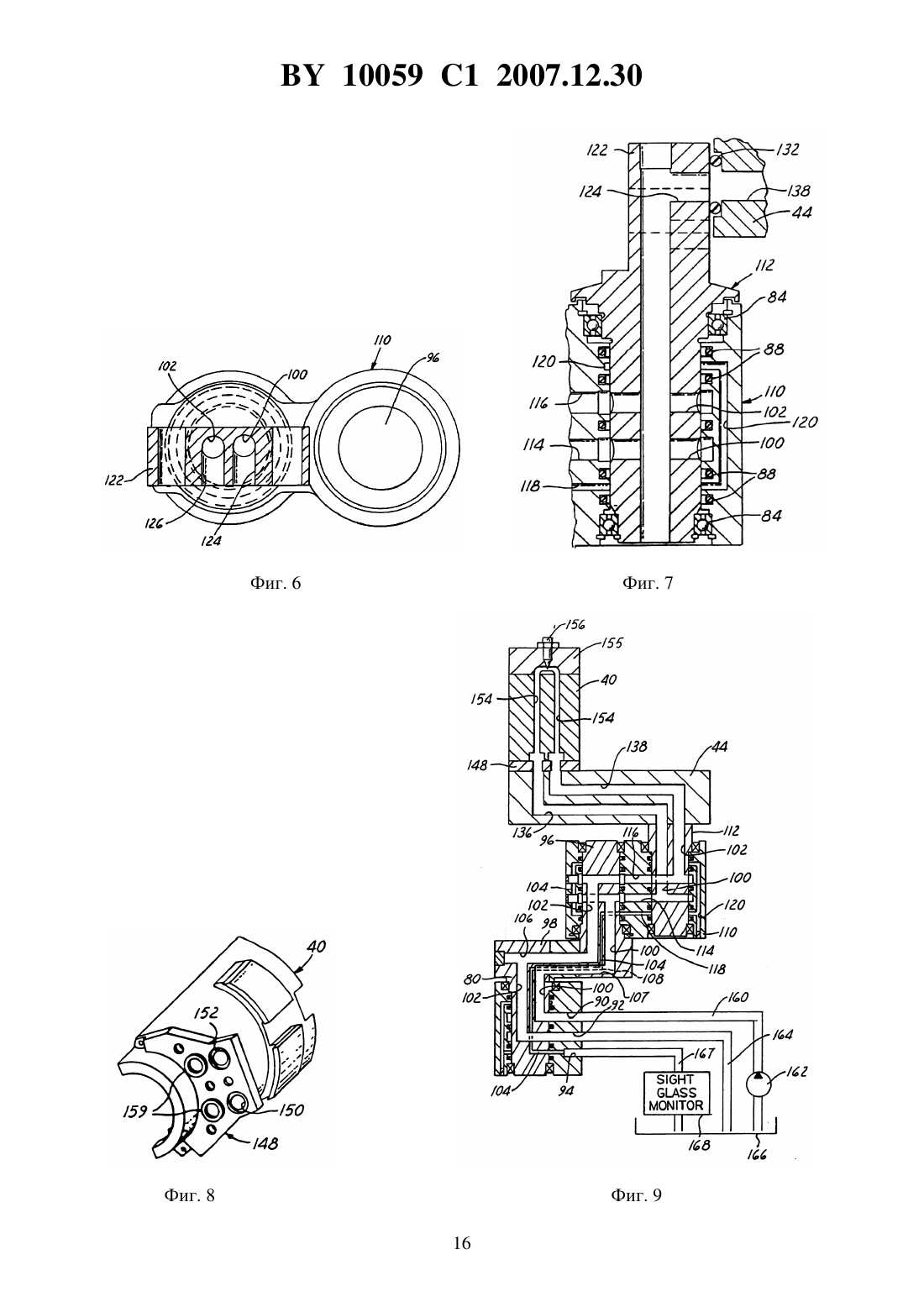

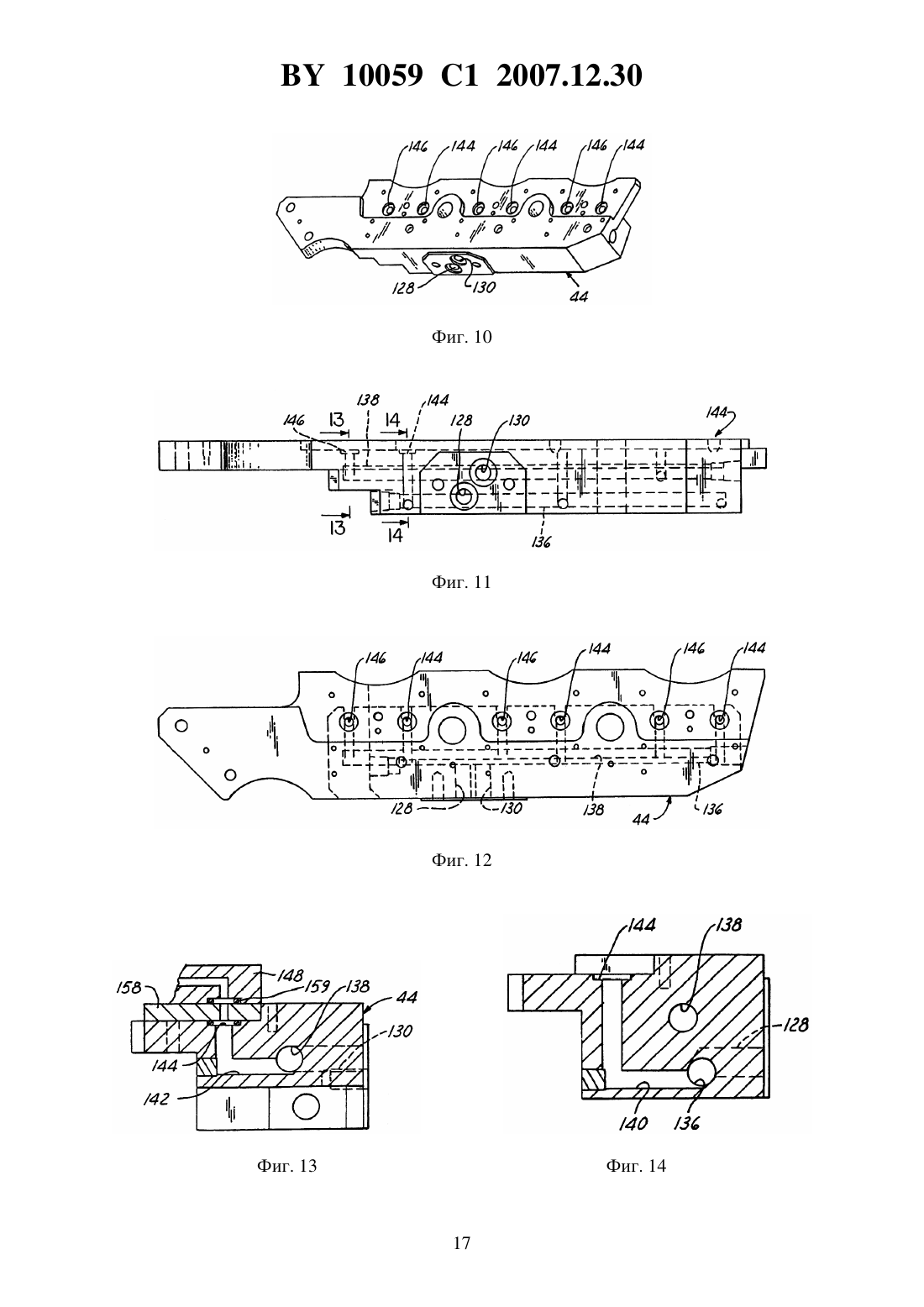

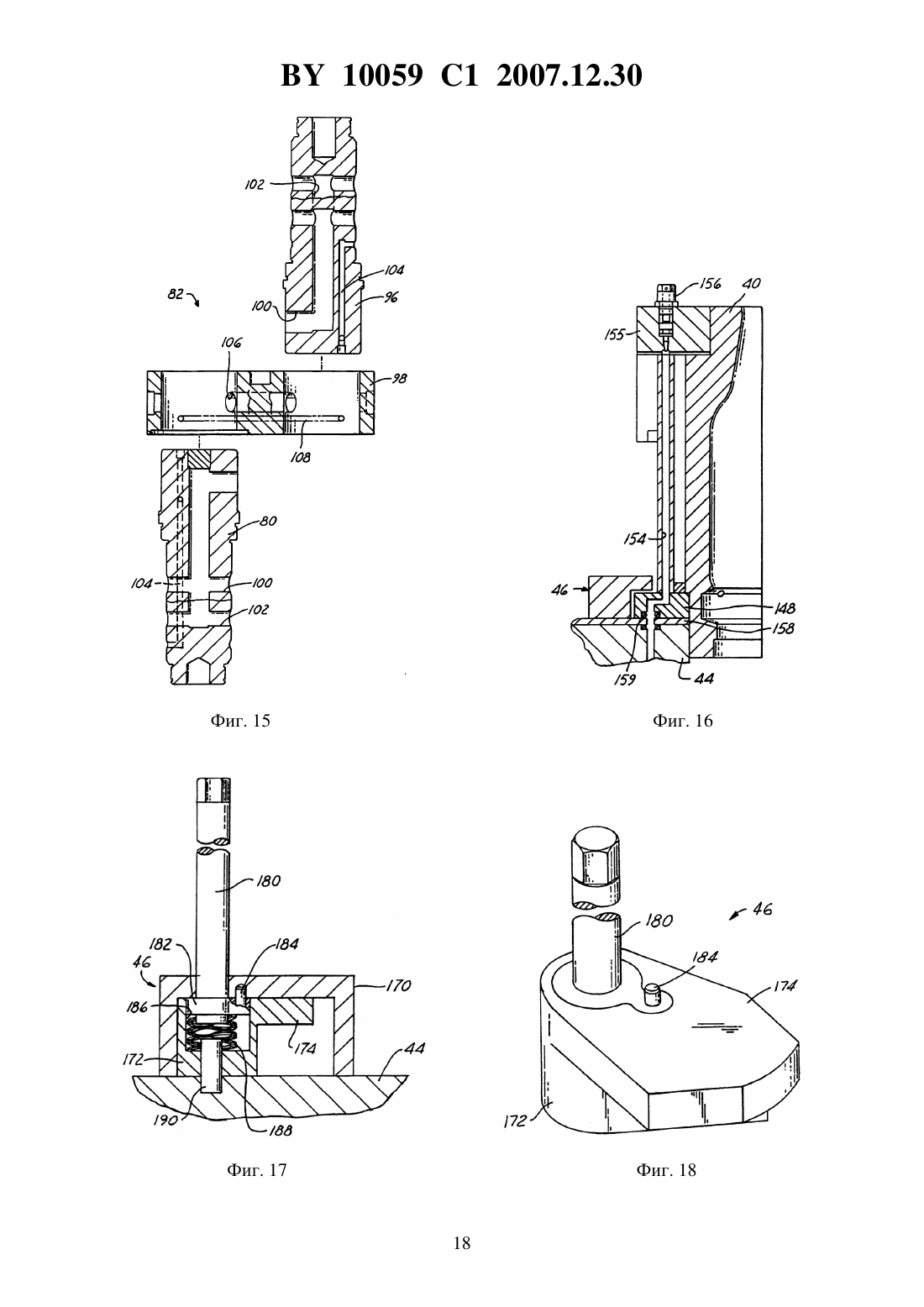

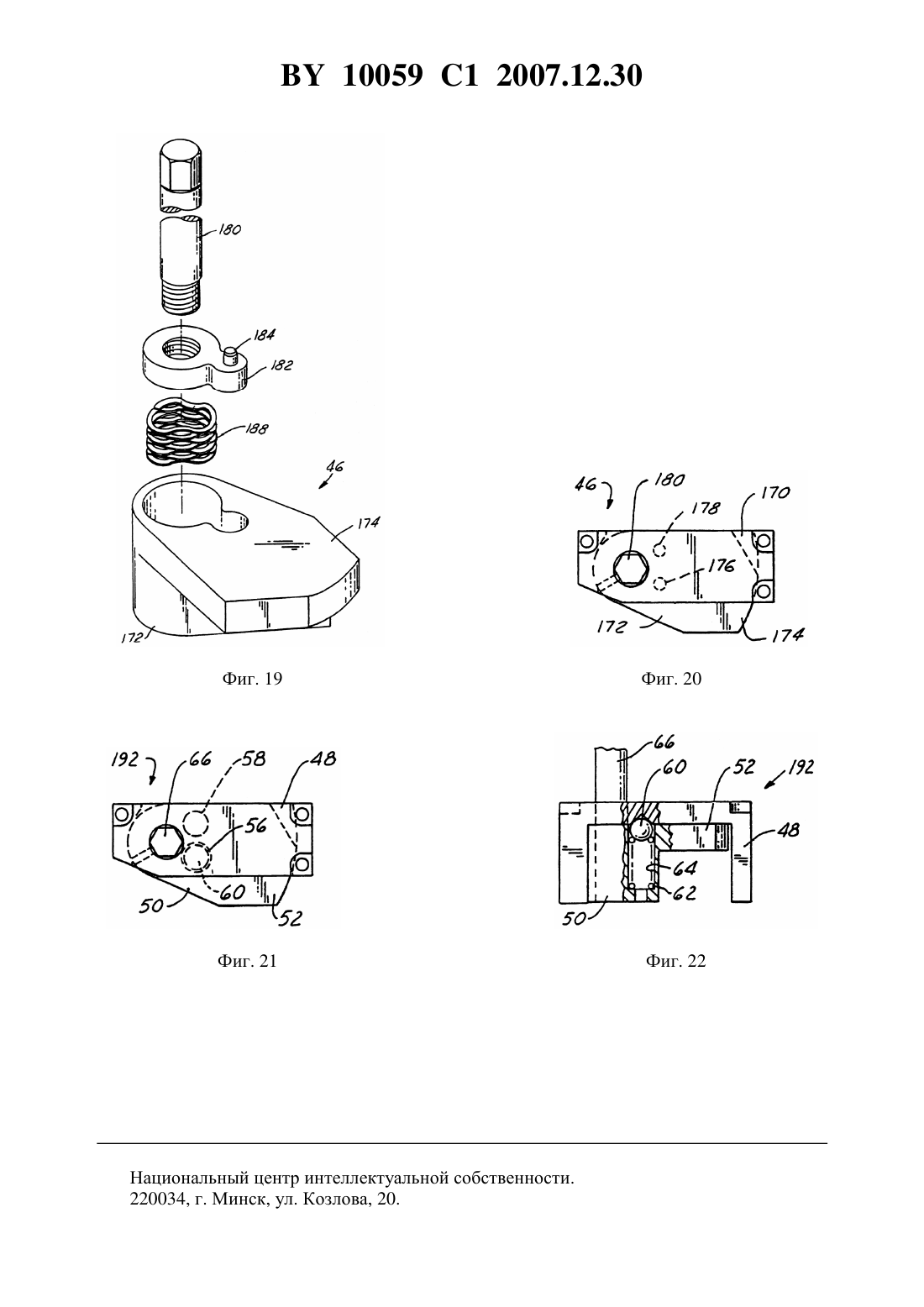

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СИСТЕМА ДЛЯ ОХЛАЖДЕНИЯ ФОРМ В МАШИНЕ ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННОЙ ТАРЫ,МАШИНА ДЛЯ ФОРМОВАНИЯ СТЕКЛЯННОЙ ТАРЫ И СПОСОБ ОХЛАЖДЕНИЯ ФОРМ(57) 1. Система для охлаждения форм в машине для формования стеклянной тары, содержащая пару манипуляторов (34, 36) форм, установленных с возможностью перемещения в направлении друг к другу и друг от друга, по меньшей мере, одну часть (40) формы, несомую каждым упомянутым манипулятором и выполненную с возможностью взаимодействия 10059 1 2007.12.30 с каждой другой частью для образования формы для стеклянной тары, отличающаяся тем, что каждая из упомянутых частей формы включает в себя, по меньшей мере, один канал (154) охлаждающего вещества, имеющий впускное отверстие и выпускное отверстие, расположенные рядом друг с другом на одном конце упомянутой части формы, коллектор (44) охлаждающего вещества, несомый каждым упомянутым манипулятором рядом с упомянутым одним концом упомянутой, по меньшей мере, одной части формы,причем коллектор имеет впускной и выпускной проточные каналы (136, 138) охлаждающего вещества, сообщающиеся с упомянутым впускным отверстием и упомянутым выпускным отверстием упомянутой, по меньшей мере, одной части формы, источник охлаждающего вещества и сборник (32, 70, 160, 102, 104, 166) для возврата охлаждающего вещества, размещенные в фиксированном положении рядом с упомянутыми манипуляторами, и шарнирное соединительное средство (68), оперативно соединяющее упомянутые источник и сборник для возврата охлаждающего средства с упомянутым коллектором,причем шарнирное соединительное средство включает в себя параллельные каналы (100,102, 107, 114) протекания охлаждающего вещества для направления охлаждающего вещества из упомянутого источника через упомянутое шарнирное соединительное средство и упомянутый впускной канал коллектора в упомянутое впускное отверстие формы через упомянутую часть формы, и из упомянутого выпускного отверстия формы через упомянутый выпускной канал коллектора и упомянутое шарнирное соединительное средство в упомянутый сборник для возврата охлаждающего вещества. 2. Система по п. 1, отличающаяся тем, что упомянутое шарнирное соединительное средство (68) включает в себя соединительный вал (112), соединенный с упомянутым коллектором (44) и имеющий первую ось, коленчатый вал (96), соединенный с упомянутыми источником и сборником для возврата охлаждающего вещества и имеющий вторую ось, а также средство, оперативно соединяющее упомянутый соединительный вал с упомянутым коленчатым валом таким образом, что упомянутый соединительный вал и упомянутый коленчатый вал могут свободно вращаться вокруг упомянутых первой и второй осей, а охлаждающее вещество может свободно протекать через упомянутый соединительный вал, упомянутый коленчатый вал и упомянутое соединительное средство в упомянутый коллектор и из него. 3. Система по п. 2, отличающаяся тем, что упомянутое соединительное средство (68) содержит второй коленчатый вал (80), имеющий третью ось, соединительную тягу (98) коленчатых валов, соединяющую упомянутый второй коленчатый вал с упомянутым первым коленчатым валом (96), и сплошное звено (110) вала, соединяющее упомянутый второй коленчатый вал с упомянутым соединительным валом (112) таким образом, что упомянутый второй коленчатый вал может свободно вращаться вокруг упомянутой третьей оси, а охлаждающее вещество может свободно протекать через упомянутый первый коленчатый вал, упомянутую соединительную тягу коленчатых валов, упомянутый второй коленчатый вал, упомянутое сплошное звено вала и упомянутый соединительный вал в упомянутый коллектор и из него. 4. Система по п. 3, отличающаяся тем, что упомянутое соединительное средство (68) содержит уплотнения (88), контактирующие с упомянутым первым коленчатым валом(96), упомянутым вторым коленчатым валом (80) и упомянутым соединительным валом(112), и средство (104, 108) для слива охлаждающего вещества, которое протекает за упомянутые уплотнения. 5. Система по п. 4, отличающаяся тем, что упомянутое средство для слива содержит сливные каналы (104, 108) охлаждающего вещества в упомянутом сплошном звене (110) вала, упомянутом втором коленчатом валу (80), упомянутой соединительной тяге (98) коленчатых валов и упомянутом первом коленчатом валу для возврата охлаждающего вещества, которое протекает за упомянутые уплотнения (88). 10059 1 2007.12.30 6. Система по п. 5, отличающаяся тем, что упомянутая соединительная тяга (98) коленчатых валов принимает первый конец упомянутого первого коленчатого вала и второй конец упомянутого второго коленчатого вала, при этом упомянутое сплошное звено (110) вала принимает второй конец упомянутого второго коленчатого вала и первый конец упомянутого соединительного вала (112), и при этом упомянутые параллельные каналы протекания охлаждающего вещества содержат параллельные каналы источника и сборника для возврата через упомянутый первый коленчатый вал (96), открывающиеся в боковом направлении в упомянутую соединительную тягу (98) коленчатых валов, параллельные проточные каналы (100, 102) источника и сборника для возврата в упомянутом втором коленчатом валу (80), открывающиеся в боковом направлении в упомянутое сплошное звено вала на упомянутом втором конце упомянутого второго коленчатого вала, параллельные проточные каналы (114, 116) источника и сборника для возврата в упомянутом сплошном звене вала, и параллельные проточные каналы (100, 102) источника и сборника для возврата в упомянутой соединительной тяге коленчатых валов, открывающиеся в боковом направлении в упомянутое сплошное звено вала на упомянутом первом конце упомянутого соединительного вала. 7. Система по п. 6, отличающаяся тем, что упомянутые уплотнения (88) включают кольцевые уплотнения в упомянутом сплошном звене вала и упомянутой соединительной тяге коленчатых валов, находящиеся в скользящем контакте с упомянутыми валами и уплотняющие упомянутые параллельные проточные каналы источника и сборника для возврата друг от друга и от окружающей среды, и при этом упомянутые сливные каналы охлаждающего вещества в упомянутом сплошном звене вала и упомянутой соединительной тяге коленчатых валов открыты между упомянутыми кольцевыми уплотнениями. 8. Система по п. 2, отличающаяся тем, что упомянутое соединительное средство включает в себя уплотнения между упомянутым соединительным средством и упомянутым соединительным валом и упомянутым первым коленчатым валом, а также средства (104,108) для слива охлаждающего вещества, которое протекает за упомянутые уплотнения. 9. Система по п. 8, отличающаяся тем, что упомянутое средство для слива содержит сливные каналы (104, 108) охлаждающего вещества в упомянутом первом коленчатом валу (96) и упомянутом соединительном средстве для возврата любого охлаждающего вещества, которое протекает за упомянутые уплотнения (88), в упомянутый сборник для возврата охлаждающего вещества. 10. Система по п. 9, отличающаяся тем, что она дополнительно содержит средство(168) контроля возврата охлаждающего вещества, которое протекает за упомянутые уплотнения. 11. Система по п. 9, отличающаяся тем, что упомянутые параллельные проточные каналы охлаждающего вещества содержат параллельные проточные каналы источника и сборника для возврата через упомянутый первый коленчатый вал, открывающиеся в боковом направлении в упомянутое соединительное средство, параллельные проточные каналы источника и сборника для возврата через упомянутое соединительное средство и параллельные проточные каналы источника и сборника для возврата через упомянутый соединительный вал, при этом упомянутые уплотнения представляют собой кольцевые уплотнения в упомянутом соединительном средстве, находящиеся в скользящем контакте с упомянутым первым коленчатым валом и упомянутым соединительным валом и уплотняющие упомянутые проточные каналы источника и сборника для возврата друг от друга и от окружающей среды, и при этом упомянутые сливные каналы охлаждающего вещества в упомянутом соединительном средстве открыты между упомянутыми кольцевыми уплотнениями на обоих упомянутых валах. 12. Система по п. 2, отличающаяся тем, что упомянутый коллектор (44) имеет верхнюю часть, на которой установлена упомянутая, по меньшей мере, одна часть (40) формы,и сторону, с которой соединен упомянутый соединительный вал (112). 3 10059 1 2007.12.30 13. Система по п. 12, отличающаяся тем, что упомянутый соединительный вал (112) имеет головку (122) с открывающимися в боковом направлении проточными каналами(124, 126) источника и сборника для возврата, при этом между упомянутой головкой и упомянутым коллектором имеются уплотнения (132), окружающие упомянутые открывающиеся в боковом направлении проточные каналы источника и сборника для возврата,и при этом упомянутая головка соединительного вала прикреплена к упомянутой стороне упомянутого коллектора (44) таким образом, что допускается ограниченное относительное перемещение между упомянутым коллектором и упомянутой головкой соединительного вала, когда упомянутые манипуляторы (34, 36) форм открывают и закрывают упомянутые части форм, с одновременным поддержанием уплотняющего контакта в упомянутых уплотнениях между упомянутой головкой и упомянутым коллектором. 14. Система по п. 1, отличающаяся тем, что упомянутые впускное отверстие и выпускное отверстие упомянутых каналов (154) охлаждающего вещества в упомянутой, по меньшей мере, одной части (40) формы открыты в осевом конце упомянутой части формы, при этом упомянутая, по меньшей мере, одна часть (40) формы установлена на конце на упомянутом коллекторе (44), и при этом упомянутые впускные и выпускные каналы(136, 138) каналами (144, 146, 150, 152) протекания охлаждающего вещества в упомянутом коллекторе (44) открыты в направлении вверх в упомянутую часть (40) формы. 15. Система по п. 14, отличающаяся тем, что она имеет уплотнительные средства(159), окружающие упомянутые впускные и выпускные проточные каналы (150, 152) охлаждающего вещества между упомянутым коллектором и упомянутой частью формы, и при этом упомянутая часть (40) формы прикреплена к упомянутому коллектору (44) таким образом, что допускается ограниченное относительное перемещение между упомянутой частью формы и упомянутым коллектором, когда упомянутые манипуляторы (34, 36) форм открывают и закрывают упомянутые части формы, с одновременным поддержанием уплотняющего контакта в упомянутых уплотнительных средствах между упомянутым коллектором и упомянутой частью формы. 16. Система по п. 15, отличающаяся тем, что она содержит средства для крепления упомянутых частей (40) форм к упомянутому коллектору, включающие в себя радиальный выступ (148) на нижнем конце упомянутой части формы и захватное средство (46) на упомянутом коллекторе (44) для избирательного контакта с упомянутым выступом (148). 17. Система по п. 15, отличающаяся тем, что упомянутое захватное средство (46) содержит перемычку (170), несомую упомянутым коллектором (44), и замковый зажим(172), несомый под упомянутой перемычкой для избирательного поворота в положение поверх упомянутого выступа (148). 18. Система по п. 17, отличающаяся тем, что она содержит фиксирующее средство(184) между упомянутым замковым зажимом (172) и упомянутой перемычкой (170) для удержания с возможностью освобождения упомянутого зажима в положении поверх упомянутого выступа (148) для прикрепления упомянутой части (40) формы, и в положении,удаленном от упомянутого выступа, для освобождения упомянутой части формы. 19. Система по п. 18, отличающаяся тем, что упомянутое фиксирующее средство содержит пружинный фиксатор (60, 62), несомый упомянутым зажимом, и пару фиксирующих карманов (56, 58) на нижней стороне упомянутого выступа. 20. Система по п. 19, отличающаяся тем, что упомянутое захватное средство (46) дополнительно содержит стержень (180), проходящий от упомянутого зажима (172) параллельно упомянутой части (40) формы для избирательного поворота упомянутого зажима. 21. Система по п. 20, отличающаяся тем, что она содержит множество частей (40) форм, несомых каждым упомянутым манипулятором (34, 36), коллектор (44) охлаждающего вещества, несомый каждым упомянутым манипулятором (34, 36) и соединенный с частями форм на соответствующем манипуляторе, шарнирное соединительное средство(68), соединяющее каждый упомянутый коллектор с упомянутым источником (32) и сбор 4 10059 1 2007.12.30 ником для возврата охлаждающего вещества, и отдельное захватное средство (46), крепящее каждую упомянутую часть формы к соответствующему коллектору. 22. Машина для формования стеклянной тары с системой для охлаждения форм по одному из пп. 1-21, содержащая средства для крепления с возможностью освобождения каждой части (40) формы системы к соответствующему манипулятору (34, 36), при этом средства для крепления содержат радиальный выступ (148) на нижнем конце каждой упомянутой части (40) формы и захватное средство (46) для избирательного контакта с упомянутым выступом (148), а указанное захватное средство (46) содержит перемычку (170),несомую в фиксированном положении на упомянутом манипуляторе форм, и замковый зажим (172), несомый под упомянутой перемычкой для избирательного поворота в положение поверх упомянутого выступа. 23. Машина по п. 22, отличающаяся тем, что она содержит фиксирующее средство(184) между упомянутым замковым зажимом (172) и упомянутой перемычкой (170) для удержания с возможностью освобождения упомянутого зажима в положении поверх упомянутого выступа (148) для крепления упомянутой части (40) формы, и в положении, удаленном от упомянутого выступа, для освобождения упомянутой части формы. 24. Машина по п. 23, отличающаяся тем, что упомянутое фиксирующее средство(184) содержит пружинный фиксатор (60, 62), несомый упомянутым зажимом (172), и пару фиксирующих карманов (56, 58) на нижней стороне упомянутого выступа. 25. Машина по п. 24, отличающаяся тем, что упомянутое захватное средство (46) дополнительно содержит стержень (180), проходящий от упомянутого зажима параллельно упомянутой части (40) формы для избирательного поворота упомянутого зажима. 26. Способ охлаждения форм в машине для формования стеклянной тары с системой для охлаждения форм по одному из пп. 1-21, заключающийся в том, что устанавливают пару частей (40) форм на соответствующих манипуляторах (34, 36) форм для взаимодействия друг с другом для образования формы для стеклянной тары, причем каждая из упомянутых частей форм включает в себя, по меньшей мере, один канал (154) охлаждающего вещества, имеющий впускное отверстие и выпускное отверстие, расположенные рядом друг с другом на одном конце упомянутой части формы, устанавливают коллектор (44) охлаждающего вещества на каждом упомянутом манипуляторе рядом с упомянутым одним концом каждой упомянутой части формы, причем каждый упомянутый коллектор имеет впускной и выпускной проточные каналы (136, 138) охлаждающего вещества, сообщающиеся с упомянутым впускным отверстием и упомянутым выпускным отверстием упомянутых частей форм, размещают источник (32) охлаждающего вещества и сборник для возврата охлаждающего вещества в фиксированном положении рядом с упомянутыми манипуляторами и соединяют упомянутый коллектор с упомянутыми источником и сборником для возврата охлаждающего вещества с помощью шарнирного соединительного средства (68), содержащего коленчатые валы (80, 96) и соединительную тягу (98) и имеющего параллельные проточные каналы (100, 102) охлаждающего вещества для направления охлаждающего вещества из упомянутого источника через упомянутое шарнирное соединительное средство и упомянутый коллектор в упомянутые части форм, и из упомянутых частей форм через упомянутые коллекторы и упомянутое шарнирное соединительное средство в упомянутый сборник для возврата. Настоящее изобретение относится к охлаждению форм в машине для формования стеклянной тары, а более конкретно - к жидкостному охлаждению форм для заготовок и/или выдувания в машине с индивидуальными секциями. Технология изготовления стеклянной тары в настоящее время обеспечивается так называемой машиной с индивидуальными секциями. Такие машины включают в себя множество отдельных или индивидуальных секций для изготовления, каждая из которых 5 10059 1 2007.12.30 имеет множество рабочих механизмов для преобразования одной или более загрузок или порций расплавленного стекла в полую стеклянную тару и передачи тары через последовательные позиции секции машины. Каждая секция машины включает в себя одну или несколько форм для заготовок, в которых порция стекла подвергается начальному формованию на операции выдувания или прессования, один обратимый манипулятор для передачи заготовок в формы для выдувания, в которых тару выдувают до ее окончательной формы, клещевое захватное устройство для удаления сформованной тары на приемный стол, и волокушу для передачи сформованной тары с приемного стола на транспортер. В патенте США 4362544 рассмотрены оба известных процесса формования стеклянных изделий - по принципу выдувание-и-выдувание и по принципу прессование-и-выдувание, а также раскрыта сущность электропневматической машины с индивидуальными секциями, приспосабливаемой к любому из этих двух процессов. В прошлом, формы для заготовок и выдувания, применяемые в машине для формования стеклянной тары, охлаждали, направляя воздух в или через части форм. Такие методы обусловливают повышение уровня температуры и шума в окружающей среде и потребление значительного количества энергии. Кроме того, производительность ограничивается способностью воздуха отводить тепло от частей формы регулируемым образом, а на устойчивость процесса и качество тары негативно влияют затруднения при регулировании температуры и расхода воздуха. Например, в патентах США 3887350, 4142884 предложено направлять текучую среду, такую как вода, через каналы в частях технологической формы для улучшения отвода тепла. Однако теплоотдача за счет жидкостного охлаждения может быть слишком быстрой и нерегулируемой, по меньшей мере, в некоторых зонах формы, так что нужно принимать меры для снижения теплопередачи от внутренней или формующей поверхности части формы к внешней периферии, на которой расположены каналы жидкостного охлаждения. Предложены различные методы отвода тепла, регулируемой таким образом за счет жидкого охлаждающего вещества, но они оказались не вполне удовлетворительными. В заявке на патент США 09/400123, 1999 и переуступленной обладателю прав на настоящее изобретение, раскрыта сущность системы и способа охлаждения формующих форм в машине для формования стеклянной тары, в которой каждая форма включает в себя корпус теплопроводной конструкции, имеющий центральную часть с формующей поверхностью для придания формы расплавленному стеклу и периферийную часть,отстоящую в радиальном направлении наружу от центральной части. Множество каналов охлаждающего вещества проходят в виде пространственной матрицы по периферийной части корпуса формы, а жидкое охлаждающее вещество направляется через такие каналы для отвода тепла от корпуса за счет теплопередачи с формующей поверхности. Множество отверстий проходят внутрь корпуса в радиальном направлении между, по меньшей мере, некоторыми из каналов охлаждающего вещества и формующей поверхностью для снижения теплопередачи от формующей поверхности к каналам жидкого охлаждающего вещества. Отверстия имеют некоторую глубину внутри корпуса формы, либо заходя в корпус формы частично, либо проходя его насквозь, и это согласовано с контуром формующей поверхности и другими параметрами изготовления для регулирования теплопередачи от формующей поверхности к каналам охлаждающего вещества. Отверстия могут быть полностью или частично заполнены материалом, что дополнительно способствует теплопередаче от формующей поверхности к каналам охлаждающего вещества. Корпус формы выполнен из нирезиста (жаростойкого и коррозионностойкого аустенитного чугуна, содержащего никель) с шаровидным графитом, имеющего повышенное содержание кремния и молибдена. Корпус формы несет торцевые крышки для регулирования потока охлаждающего вещества, многократно проходящего через каналы охлаждающего вещества. Форма может быть либо формой для заготовки, либо формой для выдувания. 10059 1 2007.12.30 Хотя система и способ охлаждения форм в машине для формования стеклянной тары в упомянутой заявке решают проблемы, ранее существовавшие в данной области техники,желательны дальнейшие усовершенствования. В частности, желательно исключить шланги, трубы и фитинги для подачи жидкого охлаждающего вещества в части формы и из них. Жидкое охлаждающее вещество протекает при повышенной температуре, поэтому весьма желательно исключить возможные нарушения и утечки на пути протекания охлаждающего вещества в окружающих рабочих условиях системы для формования стеклянной тары. Расплавленное стекло, абразивные частицы стекла и расходуемые смазочные вещества (лубриканты) могут вызвать неисправность шлангов, труб и фитингов. Шланги,трубы и фитинги могут ослабляться или уставать из-за жестких рабочих условий и больших вибрационных усилий во время нормальной работы, что обусловливает быстро следующее за этим техническое обслуживание, ремонт и замену частей формы и рабочих механизмов. Поэтому общая задача настоящего изобретения состоит в том, чтобы разработать систему и способ охлаждения форм в машине для формования стеклянной тары, в которой все проточные каналы охлаждающего вещества скрыты и защищены от абразивного и усталостного износа в жестких рабочих условиях системы для формования стеклянной тары. Другая задача настоящего изобретения состоит в том, чтобы разработать систему для распределения и герметизации жидкого охлаждающего вещества, которая выдерживает относительное перемещение между двумя и более составными частями системы при открывании и закрывании корпусов форм. Предпочтительные в настоящее время система и способ, соответствующие изобретению, обеспечивают направление жидкого охлаждающего вещества в половины формы для заготовки или выдувания, имеющиеся в машине для формования стеклянной тары, посредством закрытой шарнирной конструкции поворотной муфты, в отличие от гибких шлангов и т.п. Каждый шарнирный манипулятор форм несет коллектор охлаждающего вещества, сообщающийся со впускным и выпускным отверстиями для охлаждающего вещества на нижнем конце каждой части формы. Коллектор соединен посредством плавающего уплотнения вала, узла поворотной муфты и кривошипа с источником охлаждающего вещества и средством возврата охлаждающего вещества в секционной коробке соответствующей секции машины с индивидуальными секциями (ИндС-машины). Каждое шарнирное соединение, например, между секционной коробкой и кривошипом, между кривошипом и узлом поворотной муфты и между узлом поворотной муфты и плавающим уплотнением вала содержит реверсивную поворотную муфту для подачи жидкого охлаждающего вещества в коллектор и части формы и возврата охлаждающего вещества из коллектора и частей форм. Динамические плавающие кольцевые уплотнения круглого сечения между коллектором охлаждающего вещества и частями форм и между коллектором охлаждающего вещества и плавающим уплотнением вала выдерживают относительное перемещение между этими составными частями при открывании и закрывании частей форм. В более широком смысле, система охлаждения форм в машине для формования стеклянной тары в предпочтительном в настоящее время конкретном варианте осуществления изобретения включает в себя пару манипуляторов форм, установленных с возможностью перемещения в направлениях друг к другу и друг от друга, и, по меньшей мере, одну часть формы для заготовки или формы для выдувания, несомую каждым манипулятором и выполненную с возможностью взаимодействия с другой частью с образованием формы для формования стеклянной тары. Каждая из частей формы включает в себя, по меньшей мере, один канал охлаждающего вещества, имеющий впускное отверстие и выпускное отверстие, расположенные рядом друг с другом на одном конце части формы. Каждый манипулятор форм несет коллектор охлаждающего вещества, находящийся рядом с концами частей формы, в которых расположены впускное отверстие и выпускное отверстие для охлаждающего вещества, при этом каждый коллектор имеет впускной и выпускной 7 10059 1 2007.12.30 проточные каналы охлаждающего вещества, сообщающиеся со впускным отверстием и выпускным отверстием соответствующих частей формы. Источник охлаждающего вещества и сборник для возврата охлаждающего вещества расположены в фиксированном положении рядом с манипуляторами форм, а шарнирный узел поворотной соединительной муфты оперативно соединяет источник и сборник для возврата охлаждающего вещества с коллектором. Шарнирный узел поворотной соединительной муфты включает в себя параллельные пути протекания охлаждающего вещества для направления охлаждающего вещества из источника через шарнирный соединительный узел и впускной канал коллектора ко впускному отверстию формы, через часть формы, и от выпускного отверстия формы через выпускной канал коллектора и шарнирный соединительный узел к средству возврата охлаждающего вещества. Шарнирный узел соединительной поворотной муфты в предпочтительном конкретном варианте осуществления настоящего изобретения включает в себя узел кривошипа, имеющий первый коленчатый вал, соединенный с возможностью вращения с корпусом на секционной коробке ИндС-машины, второй коленчатый вал и соединительную тягу коленчатых валов, взаимосвязывающую первый и второй коленчатые валы. Второй коленчатый вал расположен с возможностью вращения в сплошном звене вала, как и соединительный вал коллектора, имеющий головку, прикрепленную к боковой стенке коллектора. Уплотнения в корпусе секционной коробки и сплошном звене вала окружают первый и второй коленчатые валы и соединительный вал коллектора. Параллельные проточные каналы охлаждающего вещества проходят от секционной коробки через первый коленчатый вал, вбок через соединительную тягу коленчатых валов, через второй коленчатый вал, вбок через сплошное звено вала и через соединительный вал коллектора и головку к коллектору охлаждающего вещества на манипуляторе форм. В соответствии с еще одним признаком предпочтительного конкретного варианта осуществления изобретения, в сплошном звене вала, втором и первом коленчатых валах и взаимосвязывающей соединительной тяге коленчатых валов выполнены сливные каналы, открывающиеся в каждом валу между уплотнениями, которые контактируют с соответствующим валом, для слива - под действием силы тяжести - любого охлаждающего вещества, которое может протекать за уплотнения. В соответствии с еще одним аспектом настоящего изобретения, который можно использовать отдельно или, что предпочтительнее, в сочетании с другими аспектами изобретения, части формы прикреплены с возможностью открепления к связанным с ними манипуляторам форм захватами, которые избирательно вводятся в контакт с радиальным выступом на нижнем конце каждой детали формы. Каждый захват включает в себя перемычку, несомую в фиксированном положении на манипуляторе форм, и замковый зажим,несомый под перемычкой, для избирательного поворота с возможностью расположения поверх выступа на части формы или освобождения этого выступа. Таким образом, замковый зажим можно поворачивать в положение поверх выступа части формы для удержания этого выступа части формы на манипуляторе форм, или освобождения выступа части формы, обеспечивая оператору возможность легкого извлечения части формы для ремонта или замены. Фиксирующий запорный механизм между замковым зажимом и перемычкой обеспечивает отпускаемое запирание замкового зажима в занимаемом замковым зажимом положении либо поверх выступа, либо освобождения выступа. От зажима сквозь отверстие в выступе параллельно части формы предпочтительно проходит стержень до положения рядом с верхним краем части формы. Штифт на манипуляторе форм заключен в отверстии на нижней стороне части формы для обеспечения ограниченного поворота части формы для саморегулирования с противоположной частью формы при сведении манипуляторов форм друг с другом. Лучше всего понять изобретение с его дополнительными задачами, признаками и преимуществами можно будет после изучения нижеследующего описания, прилагаемой формулы изобретения и прилагаемых чертежей, на которых 8 10059 1 2007.12.30 фиг. 1 представляет частичное перспективное изображение позиции форм для выдувания в машине с индивидуальными секциями, оснащенной системой охлаждения частей форм для выдувания в соответствии с предпочтительным в настоящее время конкретным вариантом осуществления изобретения,фиг. 2 представляет частичное перспективное изображение позиции форм для выдувания, изображенной на фиг. 1, на которой одна часть формы для выдувания удалена для упрощения изображения,фиг. 3 представляет изображение с пространственным разделением деталей конструкции для подачи охлаждающего вещества на позиции форм для выдувания, изображенной на фиг. 1-2,фиг. 4 представляет расширенное изображение выполненной в виде поворотной муфты конструкции для подачи охлаждающего вещества, изображенной на фиг. 1-3,фиг. 4 А представляет разрез в увеличенном масштабе части конструкции, изображенной на фиг. 4 внутри кружка 4 А,фиг. 5 представляет перспективное изображение узла поворотной муфты для подачи охлаждающего вещества, который показан на фиг. 1-3 и 4,фиг. 6 и 7 представляют местные разрезы, по существу, вдоль соответствующих линий 6-6 и 7-7, показанных на фиг. 5,фиг. 8 представляет перспективное изображение снизу части формы для выдувания,изображенной на фиг. 1-2,фиг. 9 представляет частично схематическое изображение подачи и слива охлаждающего вещества в системе подачи охлаждающего вещества, изображенной на фиг. 1-3 и 4-7,фиг. 10 представляет перспективное изображение коллектора подачи охлаждающего вещества, изображенного на фиг. 1-3,фиг. 11 и 12 представляют виды спереди и сверху коллектора, изображенного на фиг. 10,фиг. 13 и 14 изображают разрезы, по существу, вдоль линий 13-13 и 14-14, показанных на фиг. 11,фиг. 15 представляет фронтальный разрез с пространственным разделением деталей суб-узла кривошипа в предпочтительной системе подачи охлаждающего вещества, соответствующей настоящему изобретению,фиг. 16 представляет местный разрез части формы в системе подачи охлаждающего вещества в соответствии с предпочтительным конкретным вариантом осуществления изобретения,фиг. 17 представляет разрез запирающего механизма формы, соответствующего конструкции, изображенной на фиг. 1 и 2,фиг. 18 представляет перспективное изображение суб-узла замкового захвата, соответствующего конструкции, изображенной на фиг. 17,фиг. 19 представляет перспективное изображение с пространственным разделением деталей суб-узла захвата, изображенного на фиг. 18,фиг. 20 представляет вид сверху запирающего механизма формы, изображенного на фиг. 17, и фиг. 21 и 22 представляют вид сверху и вид сбоку в частичном разрезе модифицированного запирающего механизма формы для системы, изображенной на фиг. 1-2. Краткое описание вышеупомянутой заявки на патент США г.09/400123, поданной 20 сентября 1999 г. и переуступленной обладателю прав на настоящее изобретение,включено в данное описание для справок об известном уровне техники. Фиг. 1 и 2 изображают часть позиции 30 форм для выдувания в одной секции машины для формования стеклянной тары, причем эта машина имеет индивидуальные секции и оснащена системой 32 подачи охлаждающего вещества в соответствии с предпочтительным в настоящее время конкретным вариантом осуществления изобретения. Пара 9 10059 1 2007.12.30 манипуляторов 34, 36 форм шарнирно установлены на стационарном несущем валу 38, и каждый из них несет множество частей 40 форм. Каждая часть 40 формы выполнена с возможностью взаимодействия с противоположной частью формы, несомой на противоположном манипуляторе, для образования полости формы с целью формования изделия стеклянной тары. Предпочтительный в настоящее время конкретный вариант осуществления изображен на чертежах в связи с позицией 30 форм для выдувания, на которой части 40 форм каждой пары взаимодействуют с нижним элементом 42 формы и друг с другом для образования полости формы для выдувания. Вместе с тем, следует понять, что система 32 подачи охлаждающего вещества в соответствии с настоящим изобретением также может быть использована для охлаждения форм для заготовок на позиции форм для заготовок секции ИндС-машины, которая является машиной либо с транспортером, либо с поворотным столом. Ниже проводится подробное описание системы 32 подачи охлаждающего вещества (фиг. 1), связанной с манипулятором 34 форм. Система подачи охлаждающего вещества (фиг. 1), связанная с манипулятором 36 форм, является зеркальным отражением системы 32. Следует также ясно представлять, что, хотя позиция 30 изображена на фиг. 1 и 2 в виде позиции для так называемой трехпорционной ИндС-машины,содержащей три пары частей 40 форм, настоящее изобретение также может быть применено совместно с так называемыми одно-, двух-, четырехпорционными машинами для формования стеклянной тары и машинами других типов. Под манипулятором 34 форм закреплен коллектор 44 охлаждающего вещества, выполненный с возможностью перемещения совместно с этим манипулятором форм. Коллектор 44 несет множество захватов 46, каждый из которых предназначен для крепления соответствующей части 40 формы в нужном положении относительно коллектора. Каждый захват 46 включает в себя перемычку 170 (фиг. 1-2 и 17-20), имеющую боковые ножки, прикрепленные к коллектору 44, и верхнюю ветвь, отстоящую от противоположной поверхности коллектора 44 и параллельную ей. Под каждой перемычкой 170 расположен замковый зажим 172. Каждый зажим 172 включает в себя корпус, имеющий продольно проходящий палец 174, который выполнен с возможностью располагаться при сборке поверх выступа, образованного пластиной 158 (фиг. 1-2), которая проходит в боковом направлении наружу от нижнего конца каждой части 40 формы. На нижней стороне перемычки 170 выполнена пара карманов 176, 178. Стержень 180 имеет лапу 182, запрессованную и заштифтованную или иным способом прикрепленную к его нижнему концу. Стержень 180 проходит вверх через манипулятор 34 или 36 форм рядом со связанной с ним частью 40 формы. Верхний конец каждого стержня 180 имеет шестигранную головку для обхвата подходящим инструментом. В радиальную бобышку на лапе 182 запрессован или иным образом закреплен фиксирующий штифт 184, который выходит наружу из лапы параллельно стержню 180 для избирательного контакта с карманами 176, 178 в перемычке 170, как будет описано ниже. Лапа 182 и нижний конец стержня 180 расположены в кармане 186 на корпусе зажима 172. Внутри кармана 186 под лапой 182 заключена со сжатием пружина 188. Вниз от зажима 162 соосно со стержнем 180 проходит палец 190, находящийся в соответствующем кармане на коллекторе 44 для направления поворота зажима 172. Бобышка на лапе 182 осуществляет радиальную связь зажима 172 со стержнем 180. То есть, стержень 180 может поворачиваться по часовой стрелке (фиг. 1, 2 и 17-20) для поворота замкового зажима 172 по часовой стрелке до тех пор, пока фиксирующий штифт 184 не окажется точно совмещенным с фиксирующим карманом 176 в перемычке 170, и в этот момент усилие пружины 188 принудительно введет штифт 184 в карман 176. В этот момент, манипулятор 174 зажима 172 освобождает плиту 148 связанного с ним корпуса 40 формы, так что оператор может поднять этот корпус формы с позиции форм для ремонта или замены. Когда корпус формы заменяют в положении над позиционирующим штифтом 69 (фиг. 2) на коллекторе 44, стержень 180 и замковый зажим 172 могут поворачиваться против часовой 10 10059 1 2007.12.30 стрелки до тех пор, пока шаровой штифт 184 не окажется точно совмещенным с фиксирующим карманом 178 в перемычке 170, и в этот момент палец 174 располагается поверх плиты 148 формы и удерживает форму в нужном положении. На фиг. 1, захват 46, связанный с частью первой формы, изображен в положении, в котором контакт отсутствует, для освобождения части формы, тогда как захваты 46, связанные с частями второй и третьей формы, изображены в положении контакта. Стержни 180 и пальцы 190 также функционируют, удерживая зажимы 172 в положении под перемычками 170. Фиг. 21-22 изображают модифицированный запирающий захват 192. Каждый захват 192 включает в себя перемычку 48, имеющую боковые ножки, прикрепленные к коллектору 44, и верхнюю ветвь, отстоящую от противоположной поверхности коллектора 44 и параллельную ей. Под каждой перемычкой 48 расположен замковый зажим 50. Каждый зажим 50 включает в себя корпус, имеющий проходящий в боковом направлении палец 52, который выполнен с возможностью располагаться при сборке поверх плиты 148, которая проходит в боковом направлении наружу от нижнего конца каждой части 40 формы. На нижней стороне перемычки 48 выполнена пара карманов 56, 58. Фиксирующий шарик 60 и винтовая пружина 62 заключены со сжатием внутри кармана 64 в корпусе каждого замкового зажима 50 для избирательного точного совмещения с фиксирующими карманами 56, 58 на нижней стороне перемычки 48. Зажимной стержень 66 соединен с корпусом ловящего замкового зажима 50 и проходит наружу от него через манипулятор 34 или 36 форм для избирательного поворота зажима 50 и пальца 52 зажима для ввода в контакт с выступом 54 соответствующей соседней части формы при расположении поверх этого выступа и выводом из контакта с этим выступом. То есть, стержень 66 может поворачиваться по часовой стрелке для поворота замкового зажима 50 по часовой стрелке до тех пор, пока фиксирующий шарик не окажется точно совмещенным с фиксирующим карманом 56 в перемычке 48, и в этот момент усилие пружины 62 принудительно введет шарик 60 в карман 56. В этот момент палец 52 зажима 50 освобождает плиту 148 связанного с ней корпуса 40 формы, так что оператор может поднять этот корпус формы с позиции форм для ремонта или замены. Когда корпус формы повторно установлен на место поверх позиционирующего штифта 69 (фиг. 2) на коллекторе 44, стержень 66 и замковый зажим 50 могут поворачиваться против часовой стрелки до тех пор, пока шаровой фиксатор 60 не окажется точно совмещенным с фиксирующим карманом 58 в перемычке 48, и в этот момент ножка 52 располагается поверх плиты 148 формы и удерживает форму на месте. Система 32 подачи охлаждающего вещества также включает в себя узел 68 поворотной муфты (фиг. 1 и 3-5), имеющий корпус 72 секционной коробки, который выполнен с возможностью вставки в отверстие в секционной коробке 70 в каждой секции машины. Корпус 72 секционной коробки включает в себя верхнюю панель 74 и блок 76, приваренный или иным образом прикрепленный к нижней стороне панели 74. Блок 76 имеет центральное отверстие, которое соосно с отверстием 78 в панели 74 (фиг. 3), для размещения нижнего коленчатого вала 80 узла 82 кривошипа. Вал 80 поддерживается внутри блока 76 разнесенными в осевом направлении подшипниками 84 (фиг. 4), которые закрыты крышками 86 подшипников. Множество разнесенных в осевом направлении уплотнений 88 установлены в соответствующих пазах, образованных на внутреннем диаметре блока 76, для уплотнительного контакта с противолежащими участками на валу 80. Пара отверстий 90,92 проходят в боковом направлении через блок 76 и открыты во внутреннее расточенное отверстие блока 76 на противоположных в боковом направлении сторонах центрального уплотнения 88. Сливное отверстие 94 проходит в поперечном направлении в блок 76 и открывается в центральное расточенное отверстие блока между двумя крайними снизу уплотнениями 88. Каждое уплотнение 88 включает в себя кольцевое вращающееся уплотнение 88 на основе тефлона (торговая марка), находящееся в скользящем контакте со связанным с ним валом, и эластомерное кольцевое уплотнение 88 круглого сечения. Уплотнения 88 круглого сечения находятся в условиях радиального сжатия для принуди 11 10059 1 2007.12.30 тельного перемещения уплотнения 88 а в радиальном направлении наружу и осуществления происходящего в радиальном направлении наружного уплотнительного контакта с дном соответствующего уплотнительного паза. Узел 82 кривошипа (фиг. 3-5 и 15) включает в себя первый или нижний коленчатый вал 80 и второй или верхний коленчатый вал 96, проходящие от противоположных концов соединительной тяги 98 коленчатых валов в противоположных параллельных осевых направлениях. Нижний и верхний коленчатые валы 80, 96, по существу, идентичны, при этом каждый из них имеет пару проточных каналов 100, 102 для воды, проходящих в осевом направлении через среднюю часть коленчатого вала и открывающихся в поперечном направлении наружу рядом с концами коленчатого вала. Третий канал 104 меньшего диаметра проходит в осевом направлении через среднюю часть каждого коленчатого вала и открывается в поперечном направлении наружу от коленчатого вала, открывая и окружной канал, связанный с каналом 100 в нижнем коленчатом валу 80, точно совмещенным с отверстием 90 блока 76 (фиг. 4), а открывающийся в поперечном направлении конец канала 102 и связанного с ним окружного канала точно совмещен с отверстием 92 блока 76. Боковое отверстие канала 104 при сборке точно совмещено со сливным отверстием 94 в блоке 76. Внутри соединительной тяги 98 коленчатых валов находится пара продольных параллельных каналов 106, 107 (фиг. 4, 9 и 15), которые соответственно при сборке точно совмещены с боковыми отверстиями каналов 100, 102 на верхнем конце нижнего коленчатого вала 80 и с соответствующими каналами на нижнем конце верхнего коленчатого вала 96. Точно также в соединительной тяге 98 коленчатых валов имеется канал 108, который взаимосвязывает соответствующие концы сливных каналов 104 в нижнем и верхнем коленчатых валах 80, 96. Концы коленчатых валов 80, 96 запрессованы, установлены по горячей посадке или иным образом жестко прикреплены к соединительной тяге 98 коленчатых валов с тем, чтобы поддерживать ориентацию и уплотнение концов различных каналов, то есть, чтобы не допустить вращения коленчатых валов 89, 96 внутри соответствующих отверстий соединительной тяги 98. В сплошном звене 110 вала заключен с возможностью вращения верхний конец коленчатого вала 96 и заключен с возможностью вращения нижний конец соединительного вала 112 коллектора. Сплошное звено 110 вала имеет пару параллельных каналов 114, 116(фиг. 4 и 9), которые взаимосвязывают параллельные каналы 100, 102 текучей среды верхнего коленчатого вала 96 с соответствующими параллельными каналами текучей среды в соединительном валу 112, которые обозначены теми же позициями 100, 102 для облегчения понимания. Точно также сливной канал 104 в верхнем коленчатом валу 96 точно совмещен с поперечным сливным каналом 118 в сплошном звене 110 вала, в свою очередь соединенного с продольным сливным каналом 120 в сплошном звене вала. Сливные каналы 118, 120 в сплошном звене 110 вала открыты между крайними сверху и снизу парами уплотнений 88 в сплошном звене вала для сбора любого охлаждающего вещества, которое может протечь за уплотнения. В соединительном валу 112 нет сливного канала. Уплотнения 88 окружают верхний коленчатый вал 96 и соединительный вал 112 в сплошном звене 110, а каждый вал поддерживается разнесенными шариковыми подшипниками 84 с соответствующими крышками 86 подшипников. Параллельные каналы 114, 116 в сплошном звене 110 открыты на противоположных сторонах среднего уплотнения 88, а параллельные каналы 100, 102 в валах 96, 112 открыты в соответствующих осевых положениях на противоположных сторонах центрального уплотнения, как описано выше. Соединительный вал 112 имеет увеличенную, выполненную как единое целое с ним головку 122 (фиг. 3-7), образованную на его верхнем конце. Головка 122 прикреплена к боковой стенке коллектора 44. Каналы 100, 102 в соединительном валу 112 оканчиваются в паре боковых отверстий или окон 124, 126 соответственно. Эти отверстия или окна,смещенные в вертикальном или осевом направлении относительно продольного размера вала 112, точно совмещены с парой отверстий или окон 128, 130 в противоположной бо 12 10059 1 2007.12.30 ковой стенке коллектора 44. Эти отверстия 128, 130 увеличены в окружном направлении на внешней поверхности коллектора, а в раззенкованном с фаской кармане вокруг каждого отверстия 128, 130 расположена пара уплотнительных колец 132 круглого сечения(фиг. 3 и 7). Пара винтов 134 крепит с возможностью ослабления головку 122 соединительного вала к противоположной поверхности коллектора 44, при этом уплотнительные кольца 132 круглого сечения сжаты между противоположными поверхностями головки 122 и коллектора 44. Увеличенный окружной размер отверстий 128, 130, связанный с кольцевыми уплотнениями круглого сечения и установкой головки 122 с возможностью ослабления крепления в коллектор, приводит к тому, что конструкция выдерживает относительное перемещение между головкой соединительного вала и коллектором при открывании и закрывании форм без потери сообщения между отверстиями для охлаждающего вещества или потери уплотнения вокруг отверстий для охлаждающего вещества, образуя таким образом плавающее уплотнение вала с боковой поверхностью коллектора. Отверстия 128, 130 коллектора сообщаются внутри корпуса коллектора 44 с парой продольных параллельных каналов 136, 138 охлаждающего вещества, которые проходят через корпус коллектора (фиг. 9-14). В каждом установочном положении формы на коллекторе 44 (в изображенном конкретном варианте осуществления таких положений три),пара боковых каналов 140, 142 проходит от соответствующих продольных каналов 136,138 охлаждающего вещества и оканчивается в паре расположенных рядом и открывающихся вверх окон 144, 146 для охлаждающего вещества на верхней поверхности коллектора 44. Каждый корпус 40 формы имеет плиту 148, установленную на его нижнем конце(фиг. 8-9 и 16). Каждая плита 148 имеет пару отверстий 150, 152 для охлаждающего вещества, которые точно совмещены при сборке с отверстиями 144, 146 в коллекторе 44. Как описано в вышеупомянутой одновременно рассматриваемой заявке на патент США, нижняя плита 148 взаимодействует с верхней плитой 155 для направления охлаждающего вещества через множество каналов 154 (фиг. 16) вокруг периферии корпуса 40 формы. В верхней плите 155 установлена потокорегулирующая игла 156 для регулирования эффективного поперечного сечения потока текучей среды канала 154 охлаждающего вещества в корпусе формы. Это способствует сбалансированному протеканию охлаждающего вещества между корпусами разных форм и улучшает свойства теплопроводности корпуса формы и соответствующих каналов охлаждающего вещества. Изнашиваемая плита 158 расположена между коллектором 44 и несколькими корпусами 40 форм, установленными на нем. Нижние отверстия 150, 152 плиты 148 увеличены и раззенкованы с фаской для размещения соответствующих уплотнительных колец 159 круглого сечения. Увеличенные размеры отверстий 150, 152, связанные с уплотнительными кольцами 159 круглого сечения, обеспечивают ограниченное скольжение между корпусами 40 форм и находящимися под ними изнашиваемой плитой и коллектором при открывании и закрывании форм с одновременным поддержанием уплотненного гидравлического сообщения между этими элементами. Таким образом, обеспечивается непрерывный путь для циркуляции охлаждающего вещества в виде текучей среды из источника охлаждающего вещества в виде текучей среды в секционной коробке 70 через узел 68 поворотной муфты (корпус 72 секционной коробки, узел 82 коленчатых манипуляторов, сплошное звено 110 вала и соединительной вал 112 коллектора) и коллектор 44 к каждому корпусу формы, а потом - от каждого корпуса формы обратно через коллектор 44 и узел 68 поворотной муфты к средству возврата в секционной коробке 70. Более конкретно, ссылаясь на фиг. 9, отметим, что имеется непрерывный путь для протекания охлаждающей текучей среды от окна 90 корпуса 72 секционной коробки через канал 100 нижнего коленчатого вала 80, канал 107 соединительной тяги 98 коленчатых валов, канал 100 верхнего коленчатого вала 96, канал 114 сплошного звена 110 вала, канал 100 соединительного вала 112 и канал 136 коллектора 44 к каналу 154 охлаждающего вещества корпуса 44 формы. На фиг. 9 изображены два канала охлаж 13 10059 1 2007.12.30 дающего вещества проходящих через корпус формы, хотя можно выполнить и больше каналов, как описано в вышеупомянутой одновременно рассматриваемой заявке. Кроме того, имеется непрерывный путь для возврата жидкости из канала 154 корпуса 44 формы через канал 138 коллектора 44, канал 102 соединительного вала 112, канал 116 сплошного звена 110 вала, канал 102 верхнего коленчатого вала 96, канал 106 соединительной тяги 98 коленчатых валов, канал 102 нижнего коленчатого вала 80 и канал 92 корпуса 72 секционной коробки. Точно также, имеется непрерывный путь для слива потока текучей среды из каналов 120, 118 в сплошном звене 110 вала через канал 104 в верхнем коленчатом валу 96, канал 108 в соединительной тяге 98 коленчатых валов и канал 104 в нижнем коленчатом валу 80 в окно 94 корпуса 72 секционной коробки. Окно 90 соединено посредством съемной трубы 160 с насосом 162, а окно 92 соединено посредством съемной трубы 164 со сборником 166. Сливное окно 94 соединено со сборником 66 посредством съемной трубы 167 через контрольное устройство 168 со смотровым стеклом. Контрольное устройство 168 обеспечивает контроль величины утечки текучей среды в уплотнениях. Таким образом, раскрыта сущность системы и способа охлаждения форм в машине для формования стеклянной тары, которые полностью удовлетворяют всем поставленным задачам и целям. Поток охлаждающей текучей среды полностью закрыт, и поэтому исключены проблемы разрывов, трещинообразования и усталости, связанные с применением внешних шлангов, труб и фитингов. Стыки потока текучей среды между узлом кривошипа и коллектором, а также между коллектором и формами, включают в себя конструкции скользящих уплотнений, которые легко выдерживают перемещение этих элементов друг относительно друга при открывании и закрывании форм. Раскрыта сущность конструкции замковых захватов, которая приспособлена к быстрой сборке и демонтажу корпусов форм из системы охлаждения для технического обслуживания и ремонта и поглощает минимальное перемещение корпусов форм друг относительно друга и относительно установочной конструкции при открывании и закрывании форм. Также предложены несколько модификаций. Обычные специалисты в данной области техники легко могут предложить другие альтернативные варианты и модификации в свете вышеизложенного описания. Изобретение следует рассматривать как охватывающие все такие альтернативные варианты и модификации, находящиеся в рамках понимаемого в широком смысле объема защиты, обеспечиваемого прилагаемой формулой изобретения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 19

МПК / Метки

МПК: C03B 9/00

Метки: охлаждения, форм, машине, формования, система, машина, стеклянной, способ, тары

Код ссылки

<a href="https://by.patents.su/19-10059-sistema-dlya-ohlazhdeniya-form-v-mashine-dlya-formovaniya-steklyannojj-tary-mashina-dlya-formovaniya-steklyannojj-tary-i-sposob-ohlazhdeniya-form.html" rel="bookmark" title="База патентов Беларуси">Система для охлаждения форм в машине для формования стеклянной тары, машина для формования стеклянной тары и способ охлаждения форм</a>