Способ получения алмазсодержащих синтетических материалов

Номер патента: 8042

Опубликовано: 30.04.2006

Авторы: Корженевский Александр Павлович, Губаревич Татьяна Михайловна

Текст

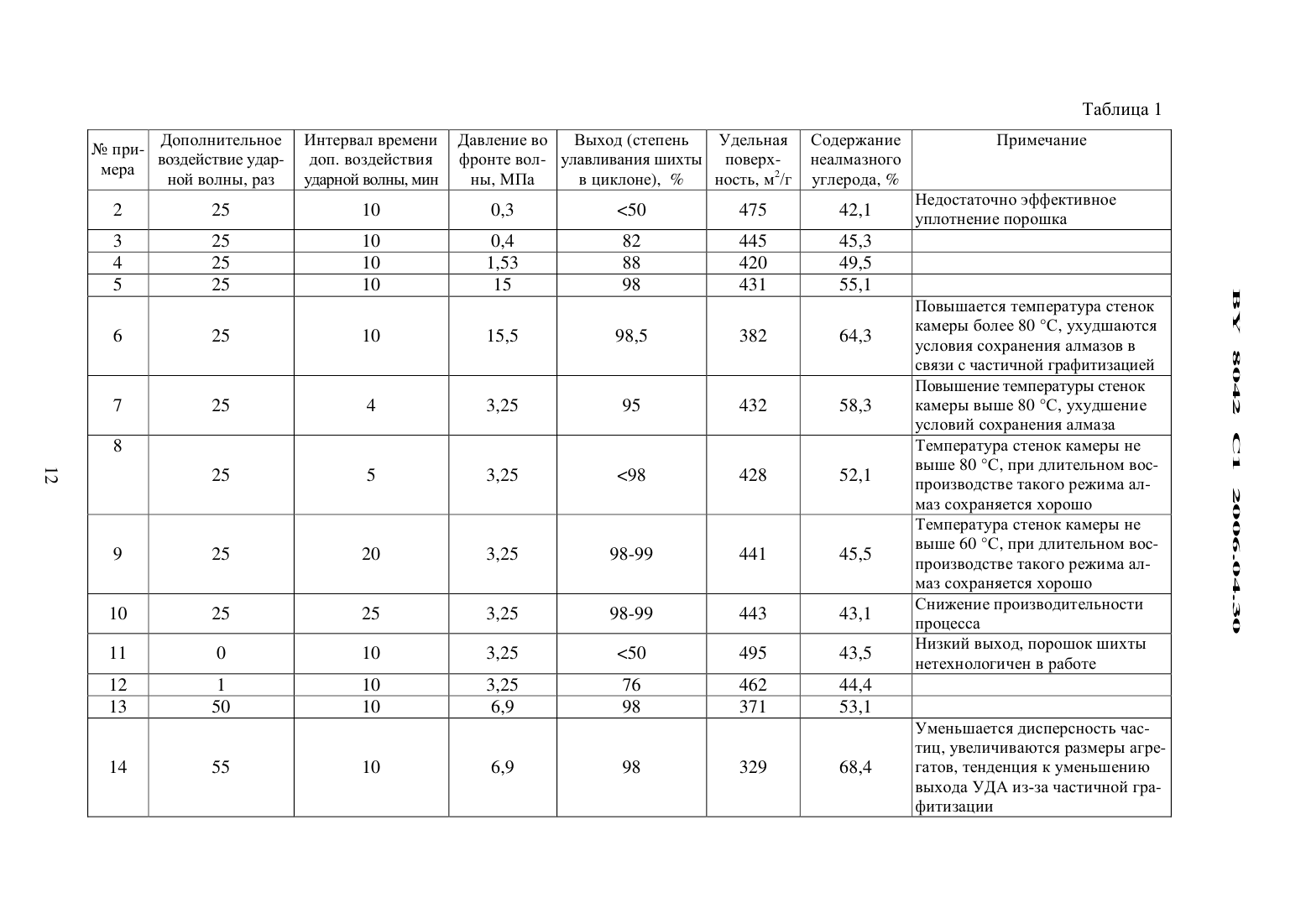

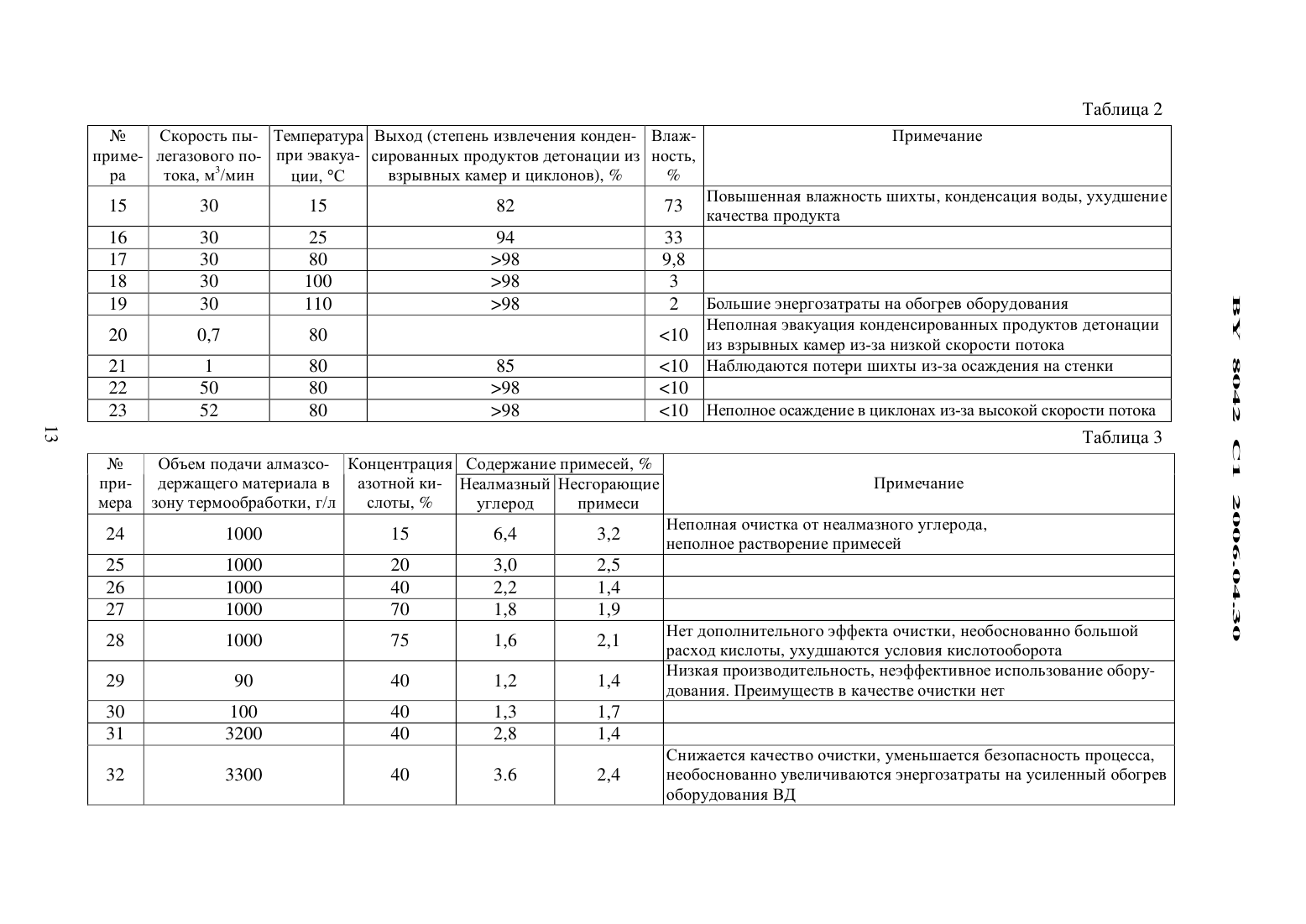

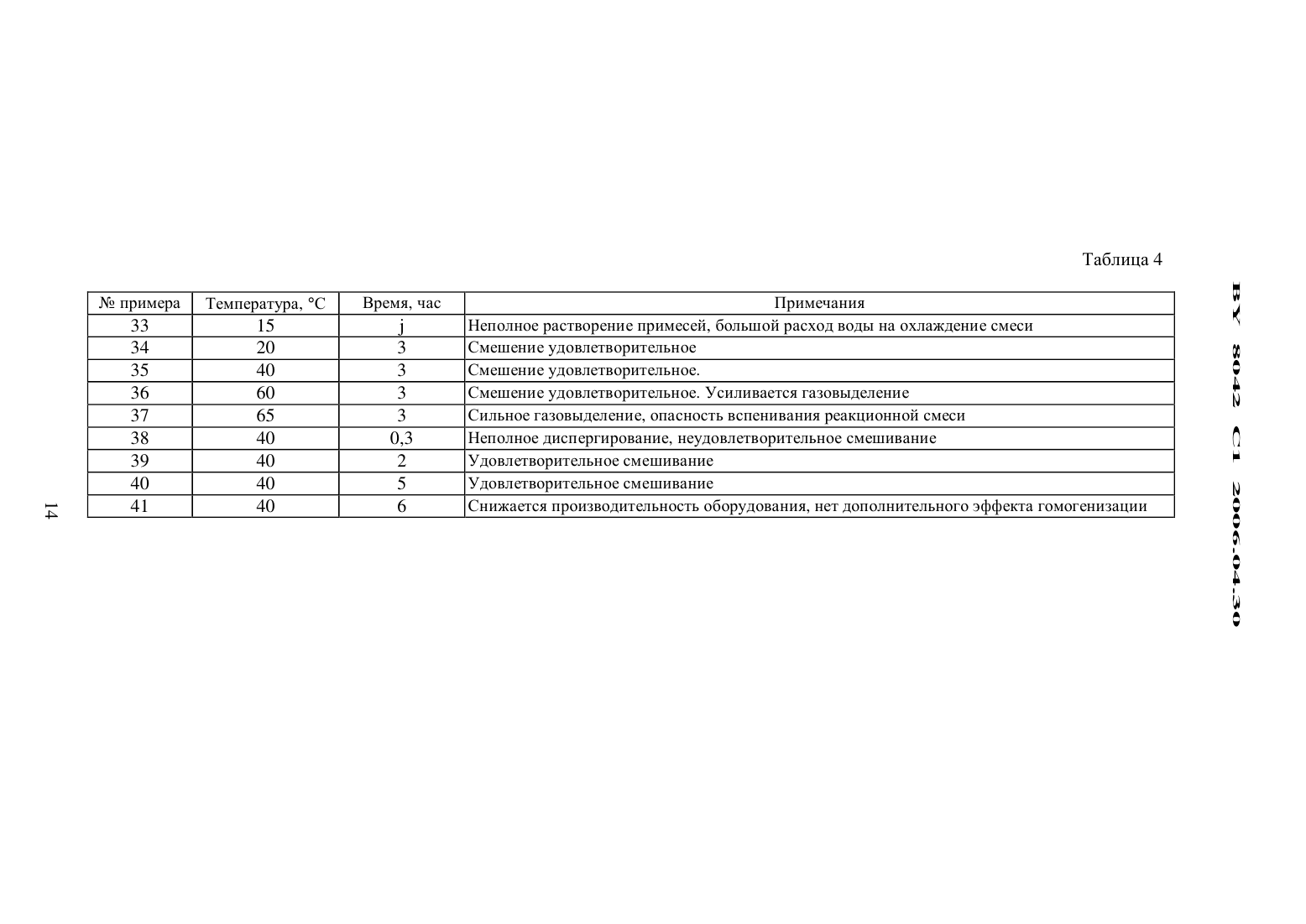

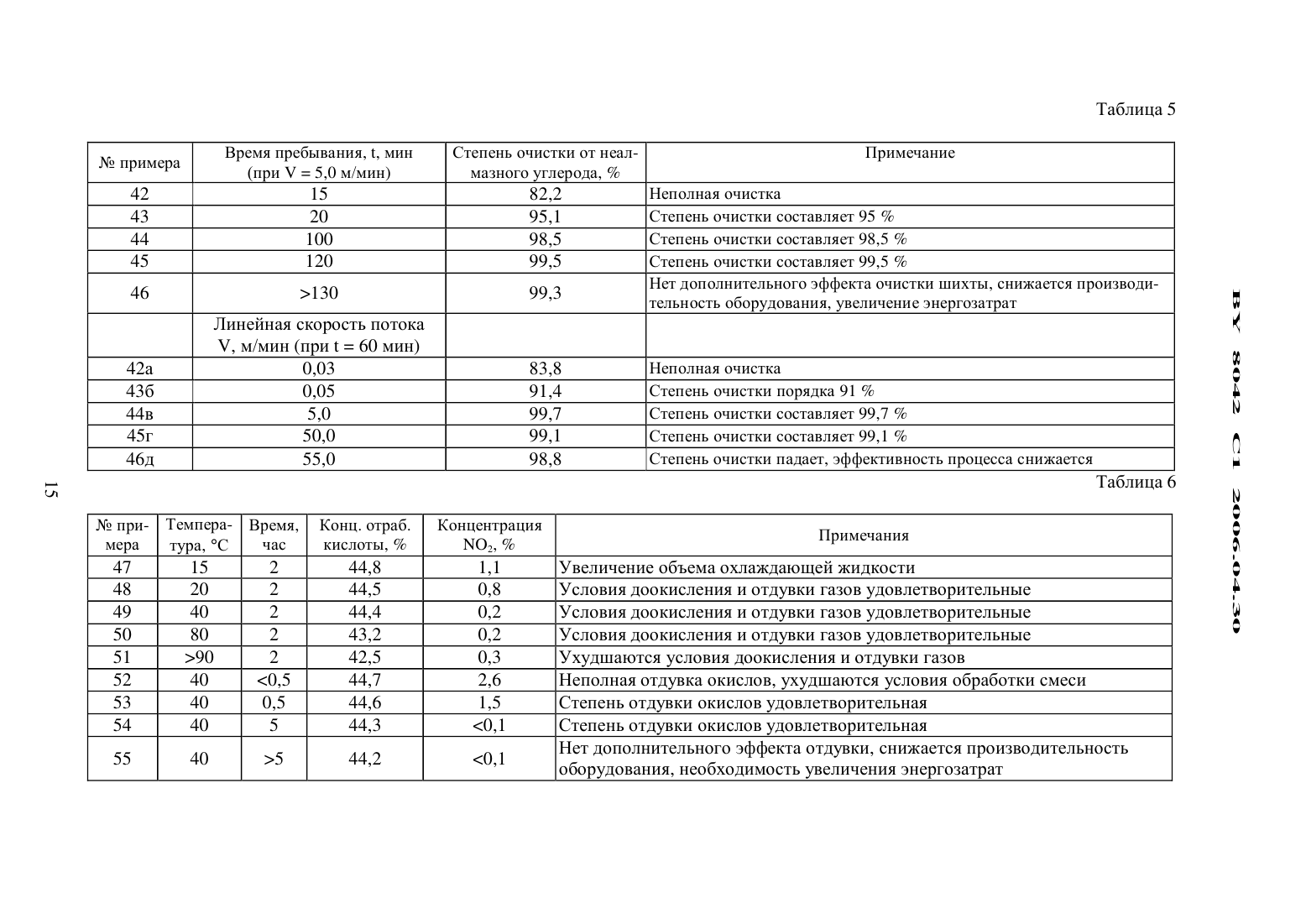

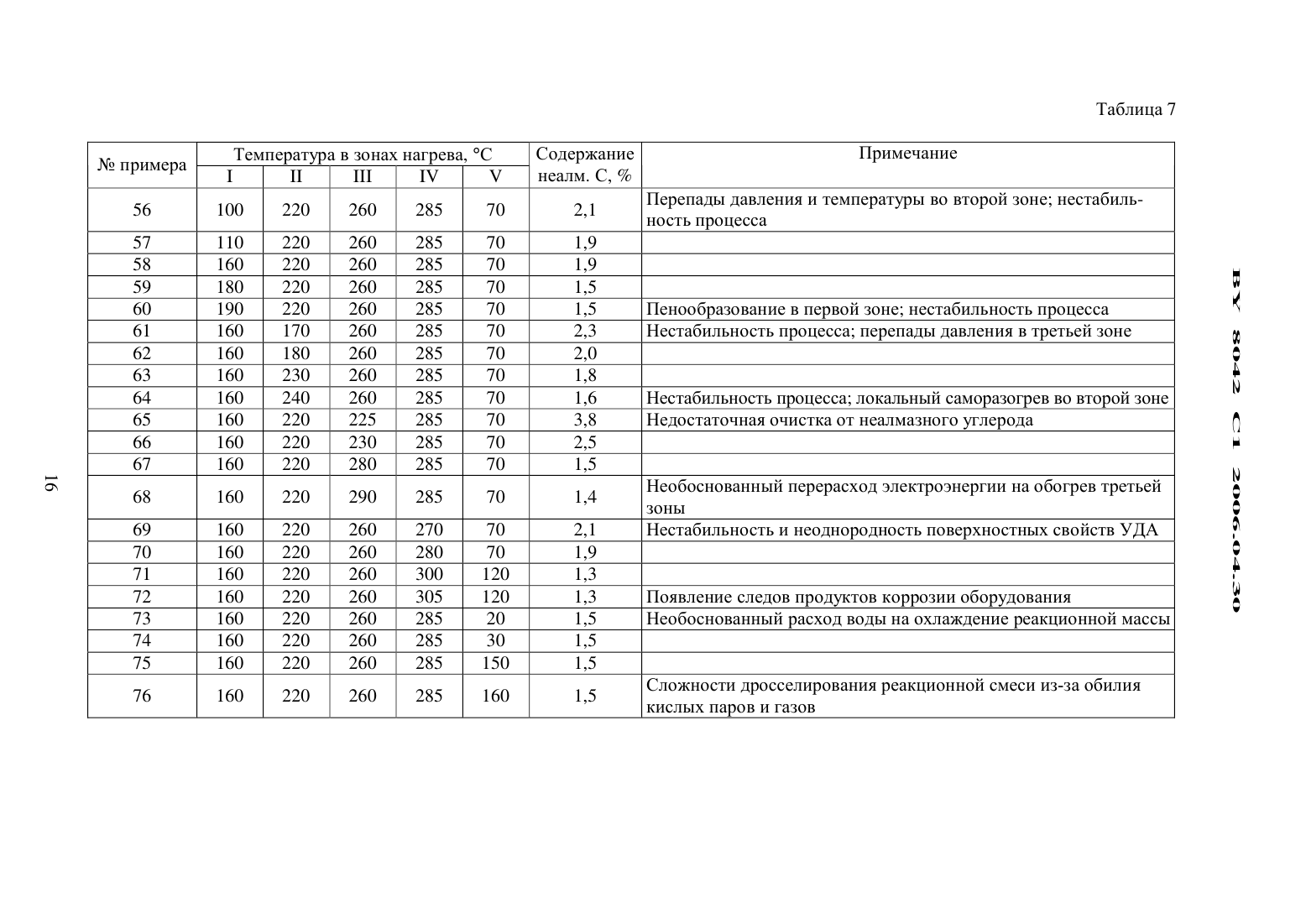

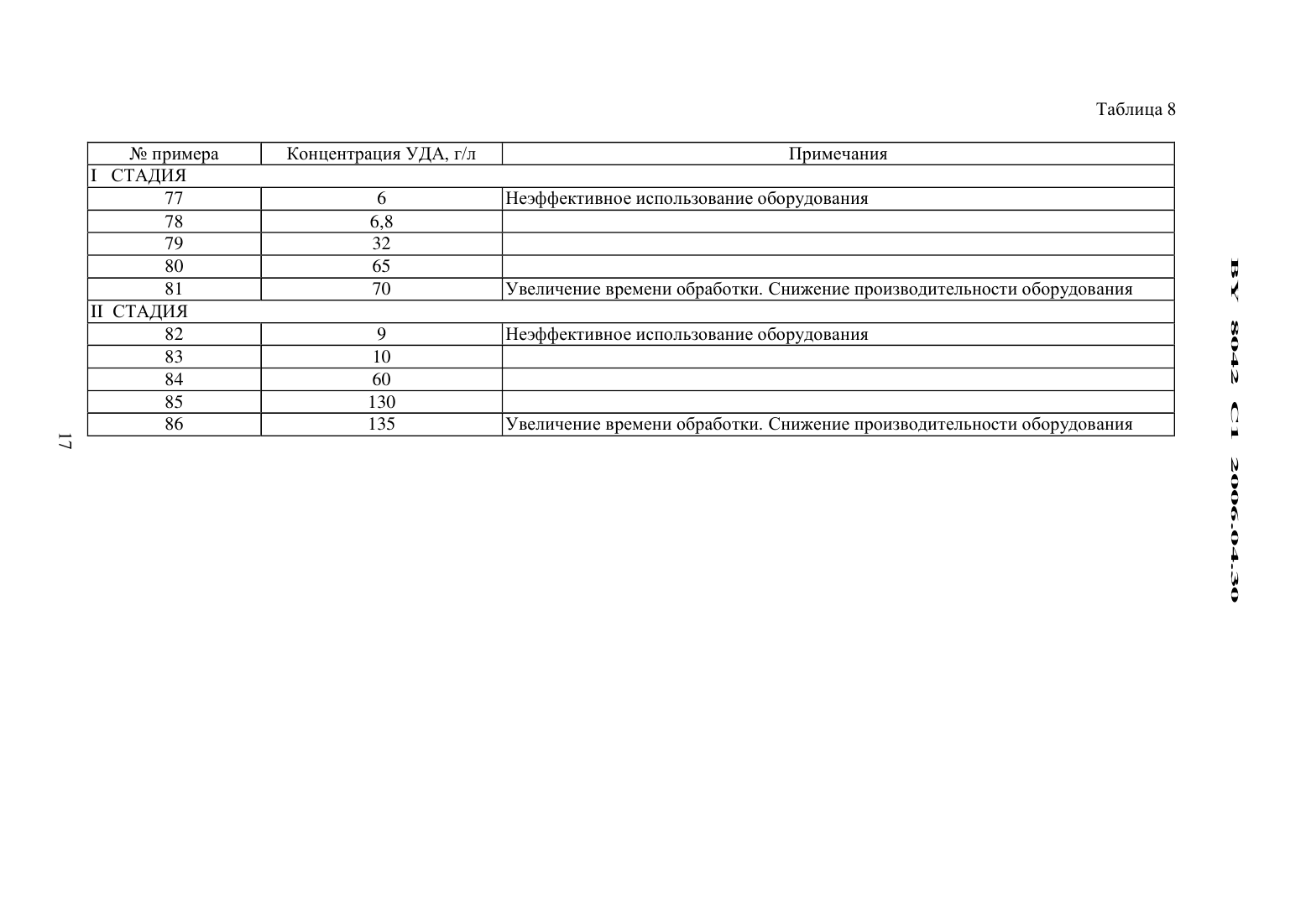

Изобретение относится К области производства искусственных материалов на основе углерода, в частности К технологии получения И очистки ультрадисперсных синтетических алмазов, и может быть использовано для извлечения алмазсодержащих материалов из продуктов детонационного синтеза.Известен способ получения алмазов 1, включающий детонацию углеродсодержащего взрывчатого вещества с отрицательным кислородным балансом в замкнутом объеме взрывной камеры, дно которой предварительно заполняют охлаждающей жидкостью с коэффициентом динамической вязкости (0,3-2,0)-103 Па-с и массой, в 15-70 раз превышающей массу заряда взрывчатого вещества, а массу заряда выбирают в диапазоне 0,1-0,4 массы газовой среды внутри камеры в нормальных условиях. В качестве охлаждающей жидкости обычно используют воду.Недостатками способа являются малая производительность вследствие сложности эвакуации продуктов взрыва из камеры, а также низкая чистота алмазсодержащего материала из-за несовершенной системы очистки продуктов взрыва после извлечения из взрывной камеры.Известна технология получения ультрадисперсного алмаза 2 из алмазо-графитовой шихты, получаемой детонационным способом. Способ предусматривает выделение частиц ультрадисперспого алмаза (УДА) размером порядка 4313 и отделение их от алмазографитовой шихты в два этапа сначала исходную шихту промывают и сушат, а затем проводят обработку сухой шихты окислительной азотно-серной смесью, при этом азотную кислоту вводят порциями в периодическом режиме. Для ускорения процесса вь 1 деления алмазной фазы в реакционную смесь вводят катализатор из группы К 25 О 4, К 2 Сг 2 О 7 или МпО 2, что также способствует повышению объема выхода УДА из реакционной смеси.Недостатком известного способа является необходимость предварительной промывки и сушки шихты, что усложняет процесс получения УДА и снижает эффективность их производства.Известен также способ 3 получения ультрадисперсных алмазов из шихты детонационного синтеза при повышенной температуре, предусматривающий их выделение жидкофазной обработкой водным раствором азотной кислоты в две стадии на первой стадии шихту обрабатывают при температуре 80-180 С азотной кислотой с концентрацией 5099 , а на второй стадии - азотной кислотой с концентрацией 10-40 при температуре 220-280 С.К недостаткам способа можно отнести недостаточную чистоту конечного продукта и низкую производительность процесса.Наиболее близок к предлагаемому изобретению способ получения алмазсодержащего вещества на основе углерода методом детонационного превращения взрывчатого вещества с отрицательным кислородным балансом в атмосфере инертных газов 4. Способ включает подрыв заряда взрывчатого вещества (ВВ) в замкнутом объеме взрывной камеры при температуре 303-363 К в атмосфере инертного газа в присутствии кислорода в количестве 0,1-6,0 об. и алмазной затравки в форме ультрадисперсной фазы во взвешенном состоянии при концентрации последней 0,01-0,15 кг/мз. После подрыва заряда ВВ осуществляют выдержку в течение 10 минут, затем открывают камеру и эвакуируют конденсированные продукты взрыва, соскребая их со стенок в виде порошка, который затем просеивают через сито с размером ячеек 160 мкм. Далее производят химическую очистку конденсированных продуктов взрыва минеральными кислотами. Сначала обрабатывают концентрированной соляной кислотой при кипячении, затем продукт дополнительно обрабатывают смесью концентрированной азотной и серной кислот при температуре 523 К в течение 2 часов. После очистки продукт выделяют из реакционной массы путем отмывки дистиллированной водой до рН водной вытяжки, равной 7, и сушат на воздухе при температуре 423 К в течение 4 часов. Выход готового целевого продукта составляет 3,5 от массы взрь 1 вча 2ть 1 х веществ, а содержание алмаза в конденсированных продуктах взрыва составляет 55,4 . Полученное таким способом алмазсодержащее вещество имеет сильно деформированную кристаллическую решетку и характеризуется повышенной энергонась 1 щенностью и реакционной способностью.Известное техническое решение характеризуется высокой трудоемкостью и низкой производительностью процесса получения УДА вследствие необходимости предварительного создания во взрывной камере сложной технологической среды, включающей инертный газ с фиксированным содержанием кислорода и взвешенных частиц - затравки ультрадисперсного алмазсодержащего углерода, а также наличие длительного цикла выдержки из-за трудоемкого ручного процесса удаления продуктов конденсации после каждого подрыва ВВ в камере. Кроме того, способ имеет низкую производительность на стадии химической очистки и требует применения трех видов минеральных кислот с предельными концентрациями в определенной последовательности. Стадия отмывки характеризуется обилием трудно утилизируемых отходов и, следовательно, повышенной экологической опасностью,а конечный продукт - УДА - нестабильностью и неоднородностью физико-химических свойств.Задачей предлагаемого изобретения является устранение отмеченных недостатков путем снижения трудоемкости, повышения производительности и качества алмазсодержащих материалов. Задачей также является повышение экологической безопасности процесса за счет минимизации контактов производственного персонала с неблагоприятными технологическими средами конденсированными и газовыми продуктами детонации, минеральными кислотами и их парами, окислами кислотного характера.Поставленная задача решена тем, что в способе получения алмазсодержащих синтетических материалов, включающем детонационное превращение взрывчатого вещества с отрицательным кислородным балансом в замкнутом объеме в неокислительной атмосфере,эвакуацию продуктов взрыва, химическую очистку их минеральной кислотой при нагревании и отмывку реакционной массы от примесей, согласно изобретению, конденсированные продукты детонации подвергают дополнительному воздействию ударной волны, а химическую очистку проводят водным раствором азотной кислоты в три стадии на первой стадии - в периодическом режиме при температуре 20-60 С в течение 0,5-5 часов, на второй стадии - в непрерывном режиме в пяти температурных зонах при 110-300 С в течение 20-120 минут и на третьей стадии - в периодическом режиме при температуре 20-80 С в течение 0,5-5 часов с дополнительной продувкой реакционной массы кислородсодержащей газовой смесью.Существенно, что дополнительное воздействие ударной волны на продукты детонации осуществляют многократно от 1 до 50 раз с интервалом 5-20 минут, а давление во фронте волны задают в диапазоне 0,4-15,0 МПа.Важно, что эвакуацию продуктов детонации из замкнутого объема осуществляют в виде пылегазового потока со скоростью 1-50 мз/минуту при температуре 25-100 С с последующим гравитационным разделением на конденсированную и газовую составляющие в поле центробежных сил.Принципиально, что химическую очистку ведут в растворе азотной кислоты с концентрацией 20-70 , а на второй стадии очистки линейную скорость потока реакционной массы задают в интервале 0,05-50,0 м/минуту при объеме подачи алмазсодержащего материала 100-3200 г/час.Технологично, что отмывку от примесей проводят в три стадии, причем на первой стадии концентрацию алмазсодержащего материала в отработанной кислоте доводят до 6,065 г/л, на второй - до 12-130 г/л, а на третьей стадии проводят циклическое изменение концентрации суспензии от 0,1-10,0 г/л путем смешивания с водой и отбора разбавленной азотной кислоты до получения нейтрального значения рН промывных вод.Сущность способа заключается в следующем.Детонационное превращение заряда ВВ с отрицательным кислородным балансом осуществляют в герметичных сосудах - взрывных камерах (ВК) в неокислительной атмосфере. В качестве охлаждающей среды используют газовые смеси на основе азота и углекислого газа или жидкие охладители, например воду. Конденсированные продукты детонации(КПД), иначе именуемые как алмазсодержащая шихта, представляют собой тонкое пь 1 левидное вещество черного цвета с содержанием ультрадисперсного углерода в количестве 3080 . Это вещество характеризуется высокой дисперсностью, электризуемостью, плохой смачиваемостью водой, повышенной газонасыщенностью. Технологические операции с КПД затруднены из-за их пылящих свойств, а также захватом углеродной поверхностью токсичных газовых продуктов детонации, среди которых такие, как СО, ЫНЗ и НСЫ.Для улучшения технологических свойств КПД проводится дополнительное многократное (от 1 до 50 раз) воздействие на них ударной волны с давлением во фронте от 0,4 до 15 МПа с интервалом 5-20 минут. Уже при дополнительном однократном воздействии происходит стабилизация фазового состава и поверхностных свойств КПД, десорбция токсических примесей, снижается электризуемость и пылящие свойства шихты, что создает лучшие условия для эвакуации и последующей обработки КПД. Дополнительная обработка КПД ударной волной производится путем повторного, по заданной программе,подрыва в ВК зарядов ВВ определенного состава и массы, обеспечивающих расчетные параметры давления 0,4-15 МПа на стенках ВК. В частности, используют заряды состава тротил-гексоген состава (7030)(3070) и массой 0,5-2 кг и аналогичные, применяемые непосредственно для синтеза ультрадисперсных алмазов, что дополнительно улучшает технологичность способа. При давлении во фронте ударной волны менее 0,4 МПа стабилизирующее влияние обработки резко снижается и затрудняется эвакуация КПД из ВК,при этом они не полностью осаждаются в соответствующих устройствах (циклоны, отстойники, др.), что влечет за собой потери целевого вещества и загрязнение производственных помещений и окружающей среды. Превышение давления во фронте ударной волны более 50 МПа нецелесообразно, так как повышается температура и происходит частичная графитизация алмаза, что ухудшает производительность и экономические характеристики способа. Интервал между последовательными воздействиями ударной волны составляет 5-20 минут. Более частое, чем 5 минут, воздействие нетехнологично, так как при этом трудно удержать оптимальный температурный режим в ВК и требуется повь 1 шенный расход охладителей или принудительное охлаждение стенок ВК. Увеличение интервала более 20 минут снижает производительность оборудования, не влияя дополнительно на качество шихты, ее эвакуацию и полноту улавливания КПД. Оптимальным является 10-40-кратное воздействие ударной волной на КПД, конкретное число определяется с учетом конструкции ВК, характеристик заряда ВВ и некоторых других параметров воздействия, а также общей концепции организации техпроцесса. Увеличение числа воздействий УВ на КПД более 50 не дает дополнительных преимуществ, однако может ухудшить некоторые свойства шихты (повышение влажности, снижение подвижности при эвакуации), что снижает производительность процесса.Эвакуацию продуктов детонации из ВК проводят в виде пылегазового потока со скоростью 1-50 мз/мин при температуре 25-100 С, с последующим гравитационным разделением потока на конденсированную и газовую составляющие в поле центробежных сил. Для этого взрывную камеру продувают сжатым воздухом при избыточном давлении 0,01-1,0 МПа со средним расходом 20 м 3/мин. При этом обеспечивается сначала отделение грубых примесей от УД-частиц и образование устойчивой пылевоздушной смеси, а затем разделение последней на твердую и газовую компоненты. При скорости потока менее 1 м 3/мин происходит неполное удаление КПД из ВК, особенно в ее донной части, где грубые примеси(осколки снаряжения и оснастки зарядов ВВ) удерживают значительное количество шихты, 4что снижает эффективность процесса в части выхода целевого продукта. При скорости эвакуации пь 1 легазового потока более 50 мз/мин возникают трудности с отделением грубых примесей от УД-частиц, т.к. часть грубых частиц также увлекается потоком и загрязняет алмазсодержащий продукт. Кроме того, при таких параметрах ухудшаются условия разделения пь 1 легазовой смеси в циклонах и усложняется их конструкция и наблюдаются проскоки углеродной пыли в окружающую среду. Температуру пь 1 легазового потока при его эвакуации поддерживают в интервале 25-100 С, преимущественно 40-80 С. Температурный режим оказывает существенное влияние на газодинамическое поведение пь 1 легазового потока, ЧТО связано с влажностью углеродной шихты и электрокинетическими свойствами частиц. При охлаждении КПД ниже 25 С значительная их часть налипает на стенки оборудования и трубопроводы, что требует дополнительных трудозатрат по сбору продукта и обслуживанию оборудования. Повышение температуры выше 100 С не дает дополнительного эффекта подвижности и транспортабельности эвакуируемой шихты,следовательно, энергетические затраты на нагрев выше 100 С являются необоснованными.При эвакуации продуктов детонации указанным способом в заявляемых режимах нет необходимости устанавливать время выдержки после каждого подрыва, как по прототипу,ЧТО существенно повышает производительность процесса в целом. Кроме того, исключается попадание пылегазовых продуктов в воздух производственных помещений и окружающую среду, что отвечает требованиям санитарии и экологии.Химическая очистка КПД проводится в три стадии с использованием водной азотной кислоты с концентрацией 20-70 . На первой стадии обработка проводится в периодическом режиме при умеренной температуре 20-50 С в течение 0,5-5 часов. Смесь алмазсодержащей шихты и азотной кислоты обрабатывается при перемешивании, причем рекомендуется периодически менять скорость и интенсивность перемешивания для получения более однородной суспензии. При температуре ниже 20 С ухудшаются условия растворения некоторых не углеродных примесей, что отрицательно влияет на последующие стадии химической очистки. При превышении температуры обработки выше 50 С наблюдаются усиленное выделение газов и нежелательная тенденция к саморазогреву реакционной смеси, что снижает безопасность процесса. Временной режим обработки составляет 0,5-5 часов и обусловлен характеристиками реакционной смеси, смесительного оборудования и общей концепцией организации техпроцесса. Уменьшение длительности обработки на первой стадии менее 0,5 часа не обеспечивает требований по гомогенности смеси, а также по полноте протекания соответствующих химических реакций. Увеличение длительности обработки свыше 5,0 часов не дает дополнительных преимуществ по качеству обработки,необоснованно снижая производительность процесса.На второй стадии химическая очистка проводится в непрерывном режиме путем прокачивания реакционной смеси последовательно через пять температурных зон в течение 20-120 мин при периодическом изменении линейной скорости потока 0,5-50 м/мин. В первой зоне нагрева температура составляет 110-180 С, во второй - 180-230 С, в третьей 230-280 С, в четвертой - 250-300 С, в пятой - 30-150 С. Алмазсодержащий материал подают в зоны нагрева непрерывно со скоростью 100-3200 г/час. Ультрадисперсные частицы в смеси с азотной кислотой после первой стадии обработки образуют подвижные суспензии, устойчивые к расслоению и оседанию, что позволяет транспортировать их по трубопроводам, прокачивать насосами, пропускать через проточные реакторы и т.п. При непрерывном дозировании такой суспензии через зоны нагрева с диапазоном температур 110-300 С происходит полный комплекс химических превращений всех компонентов примесей в газообразные и/или кислоторастворимые продукты. Ультрадисперсные алмазы полностью очищаются, не подвергаясь травлению, растворению или графитизации. Однако данный процесс, в силу высокодисперсного состояния углерода, наличия тонкодисперсных частиц металлов и оксидов, а также высокой реакционной способности горячей

МПК / Метки

МПК: B01J 3/08, C01B 31/06

Метки: материалов, синтетических, алмазсодержащих, способ, получения

Код ссылки

<a href="https://by.patents.su/18-8042-sposob-polucheniya-almazsoderzhashhih-sinteticheskih-materialov.html" rel="bookmark" title="База патентов Беларуси">Способ получения алмазсодержащих синтетических материалов</a>

Предыдущий патент: Теплофикационная энергетическая установка

Следующий патент: Флуориметрический детектор для микроколоночной хроматографии и капиллярного электрофореза

Случайный патент: Петля для дверей, окон или подобных строительных элементов