Комплекс для механической очистки сточных вод

Текст

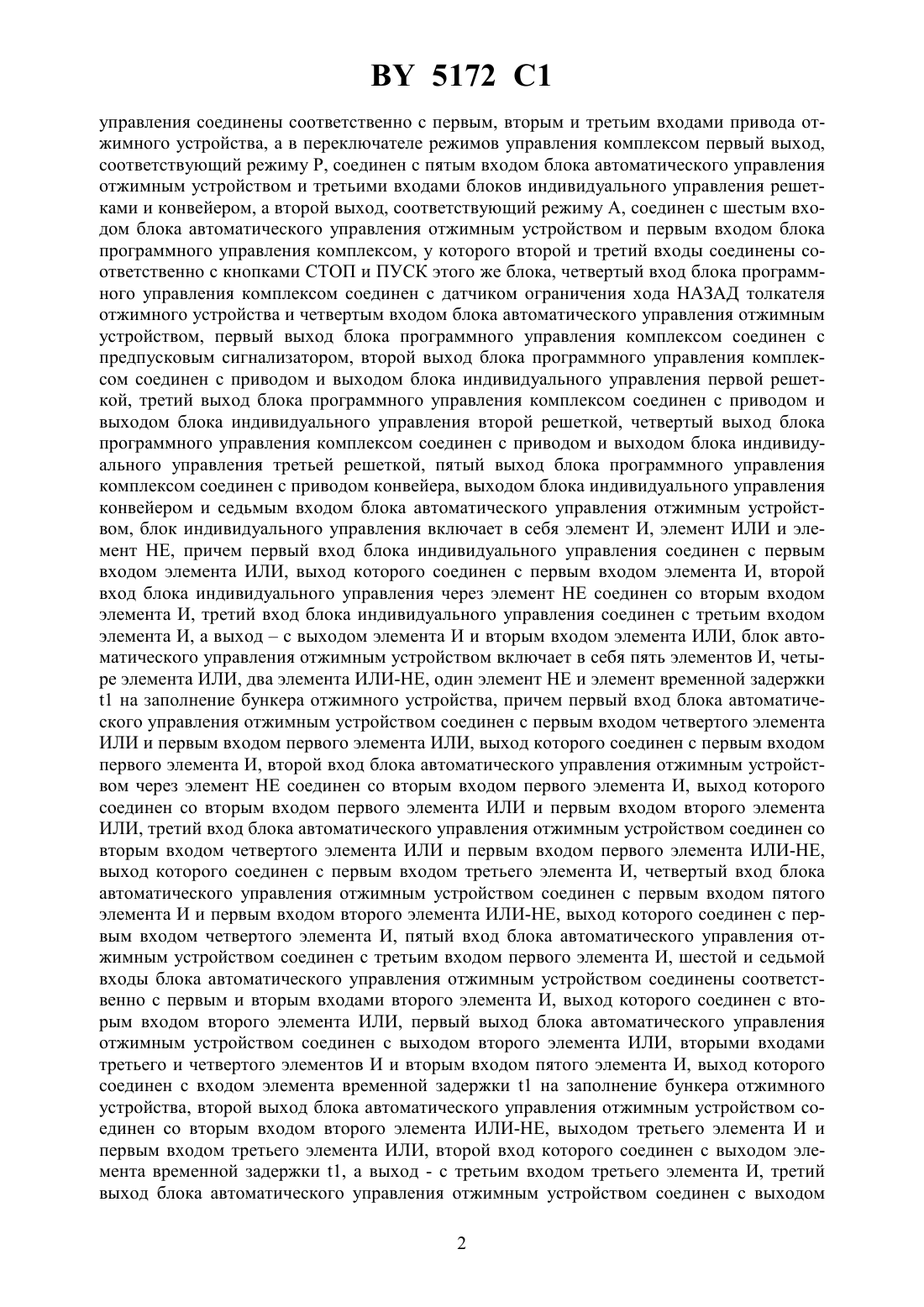

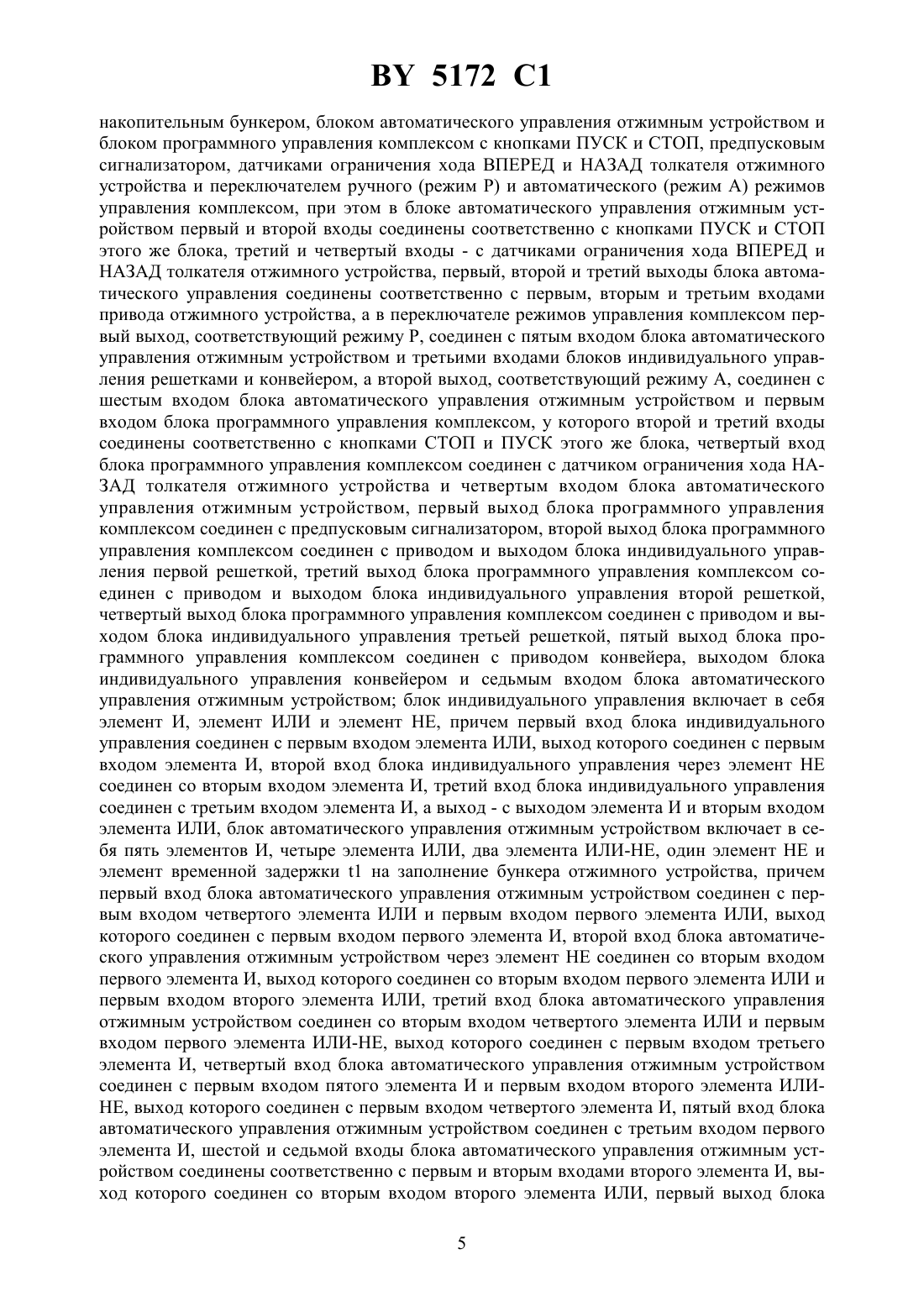

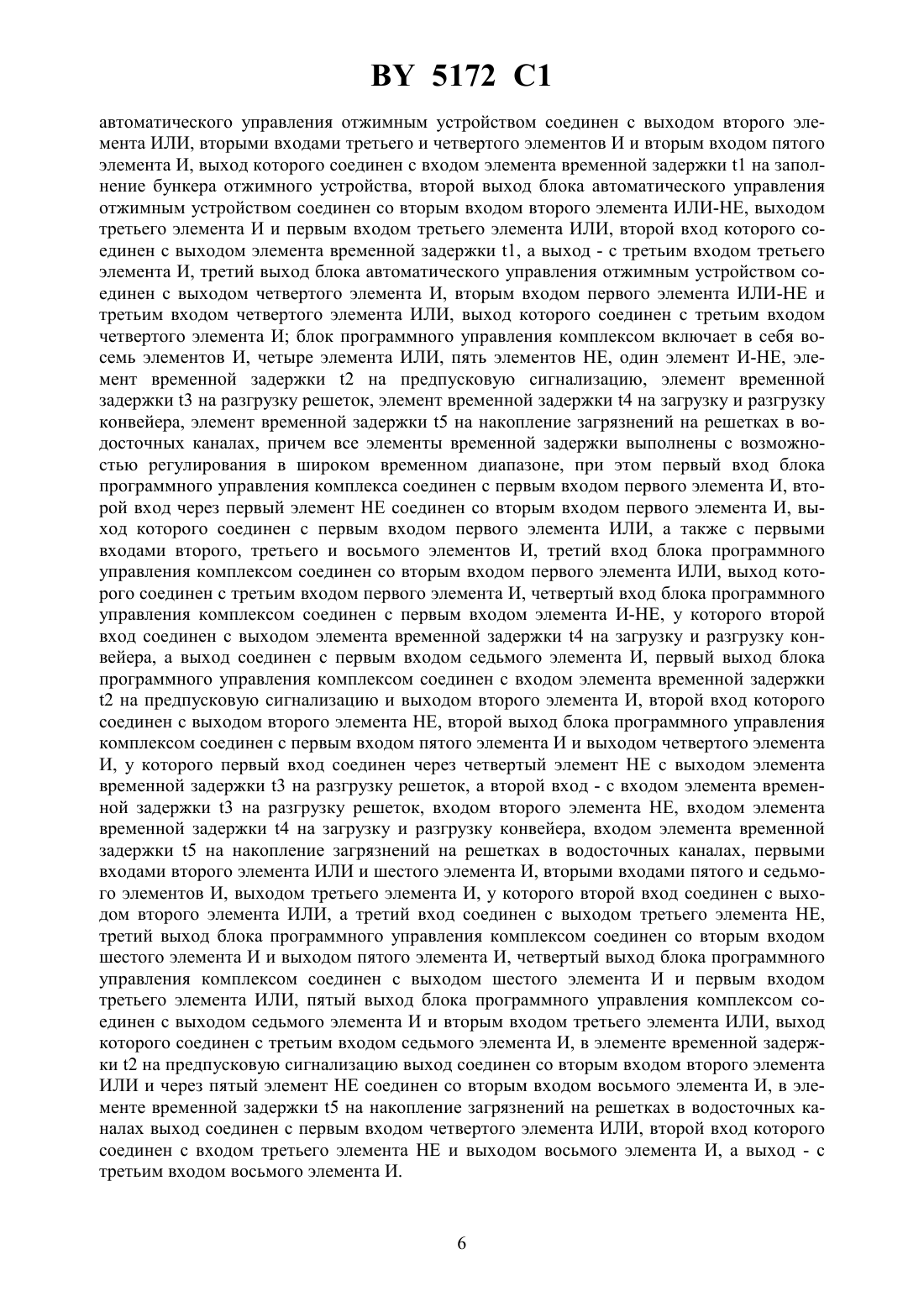

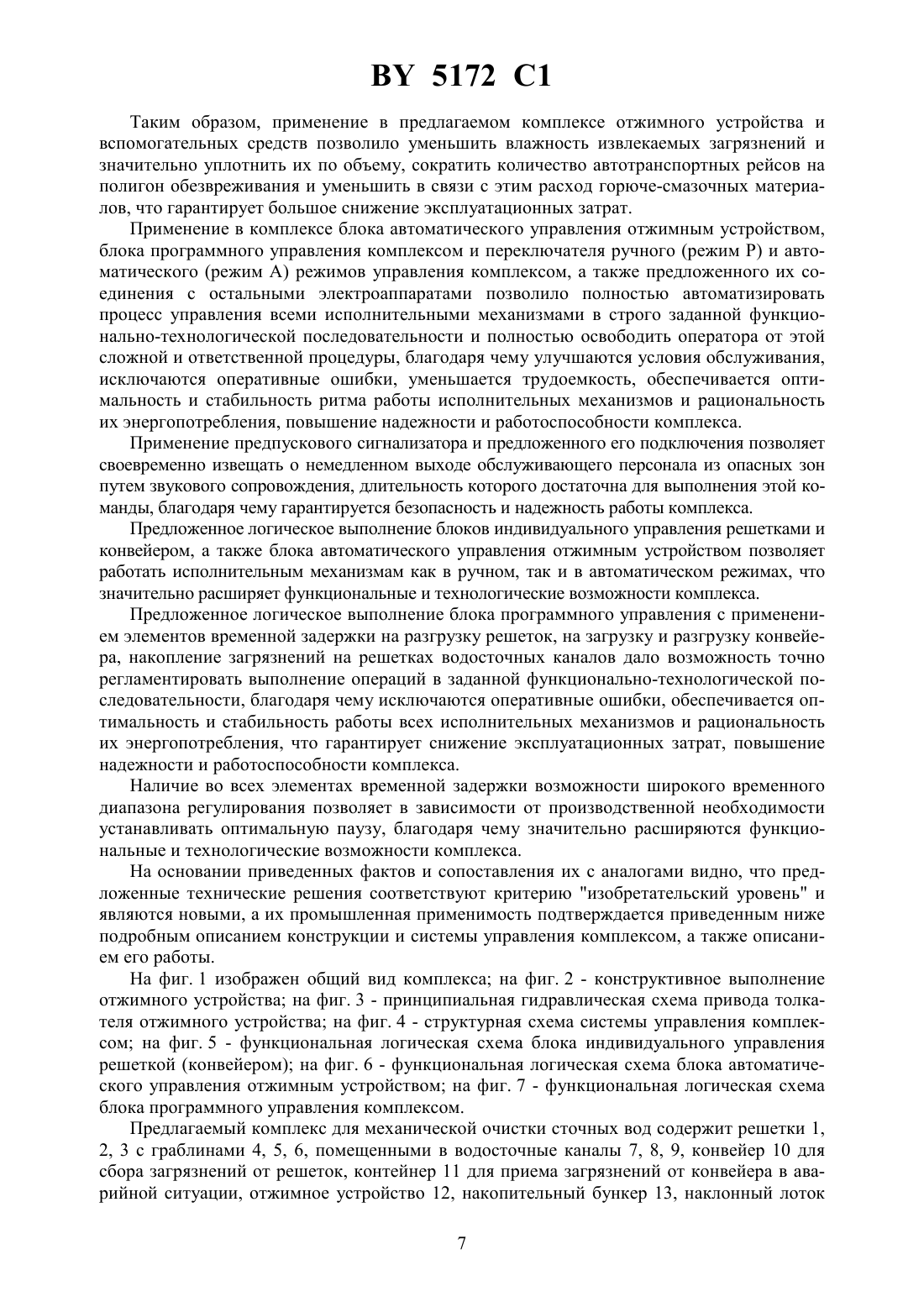

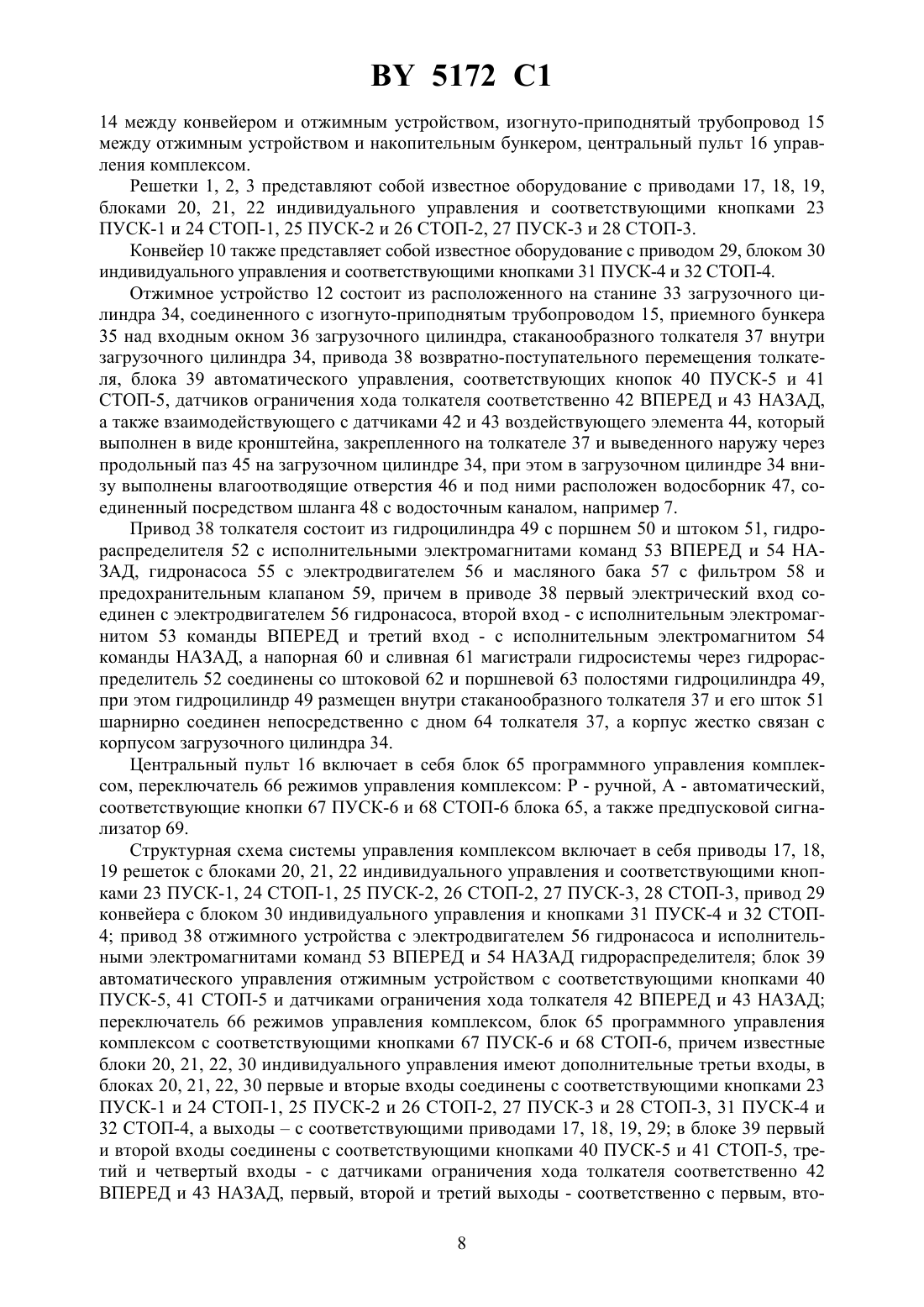

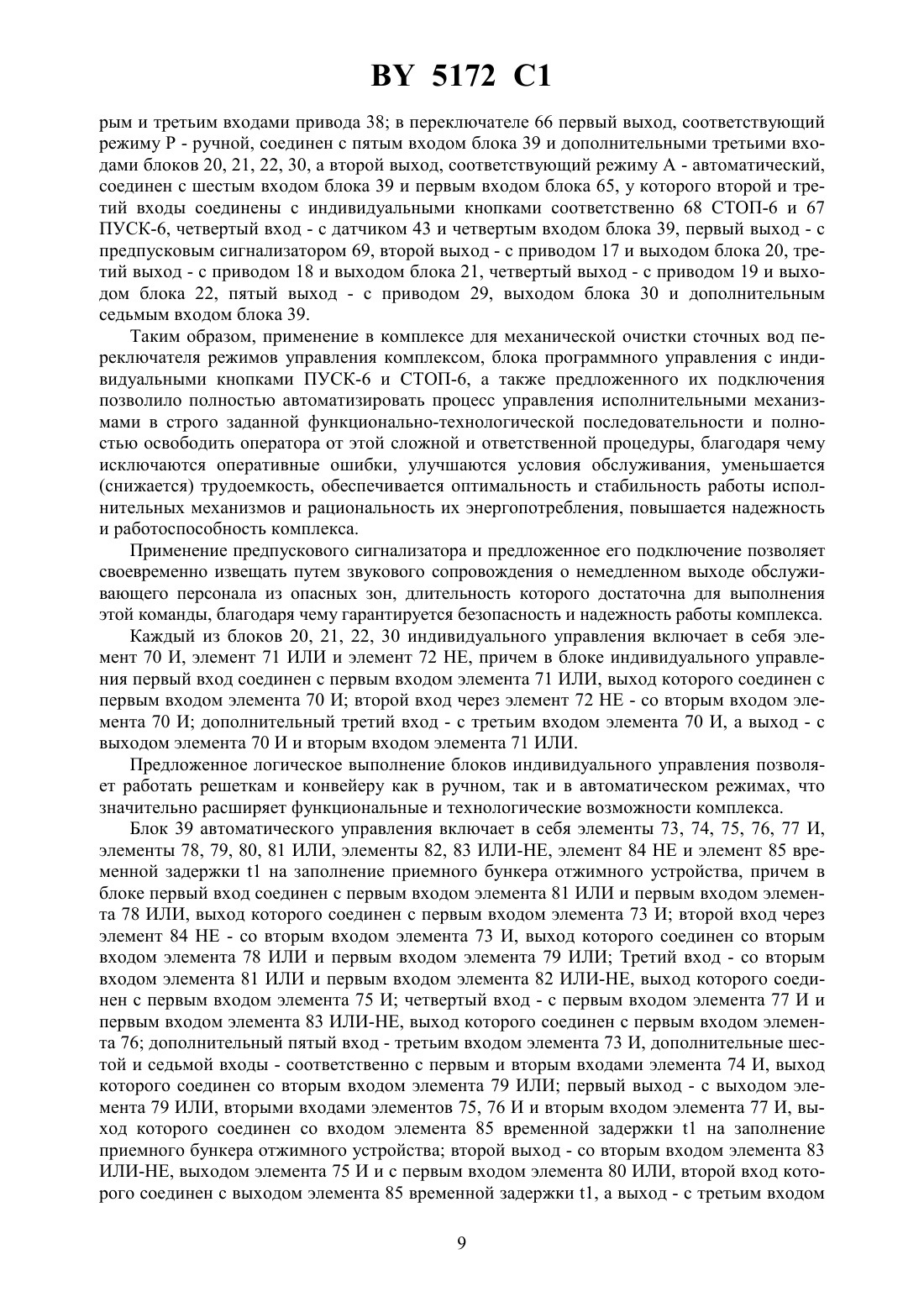

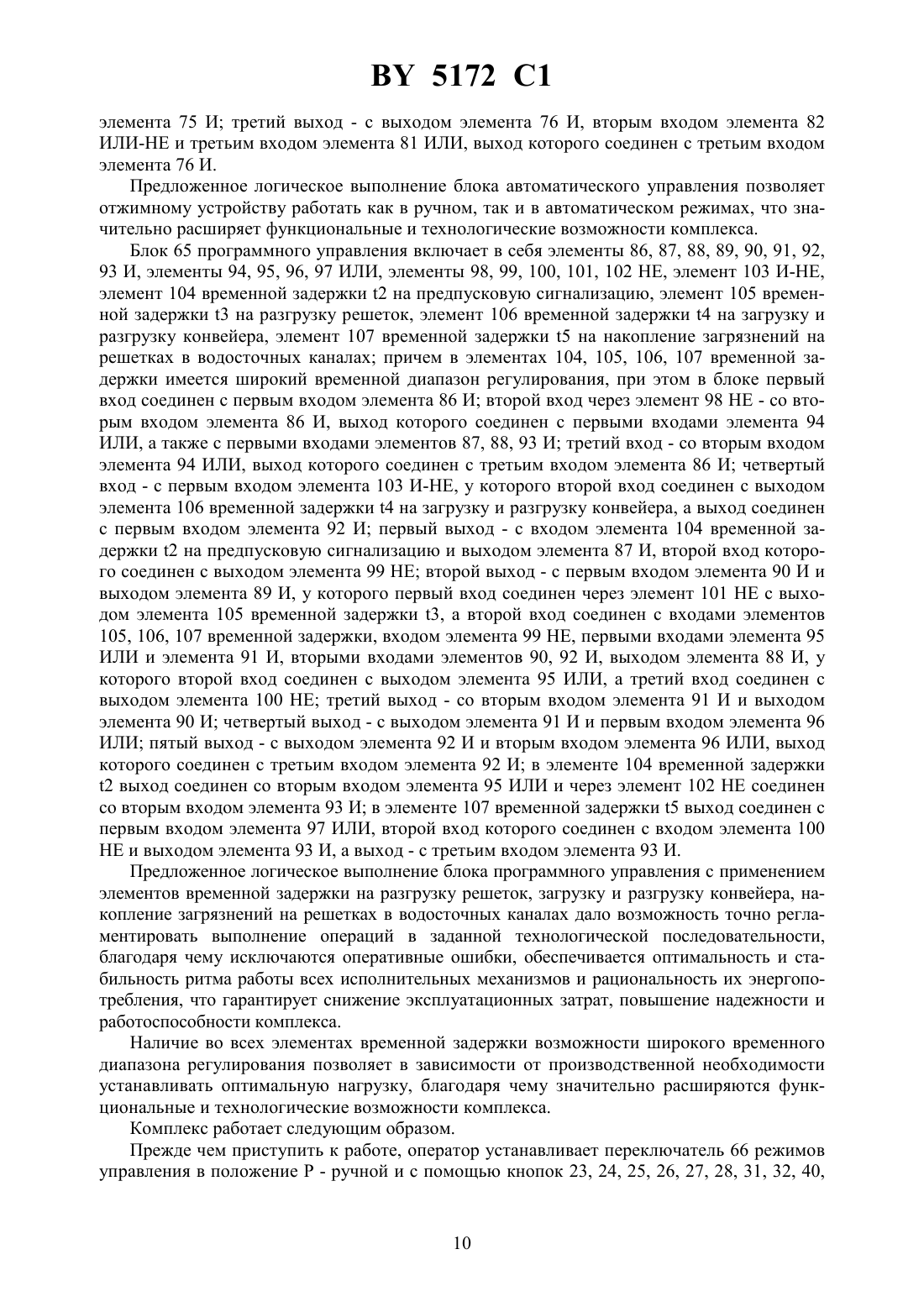

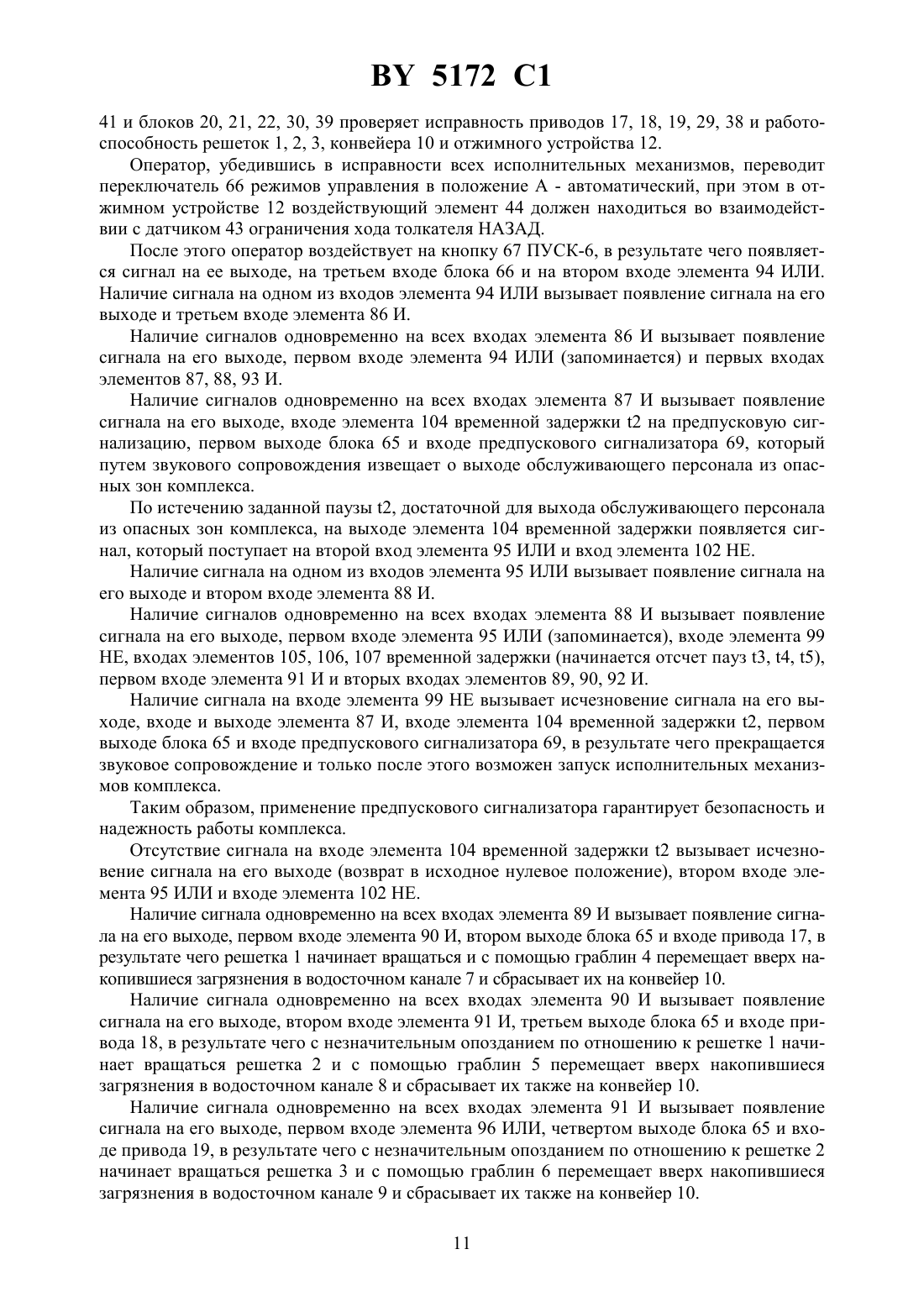

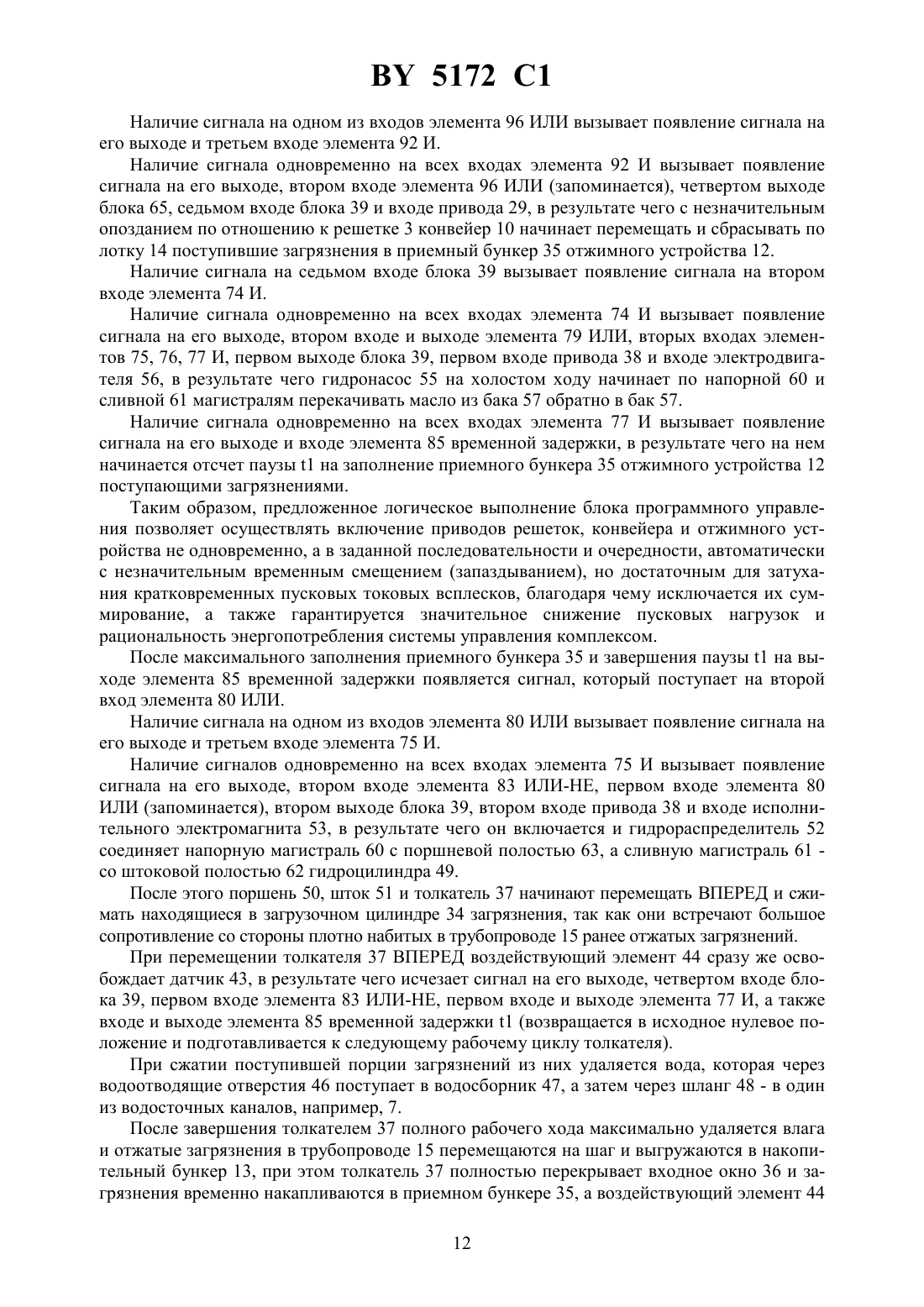

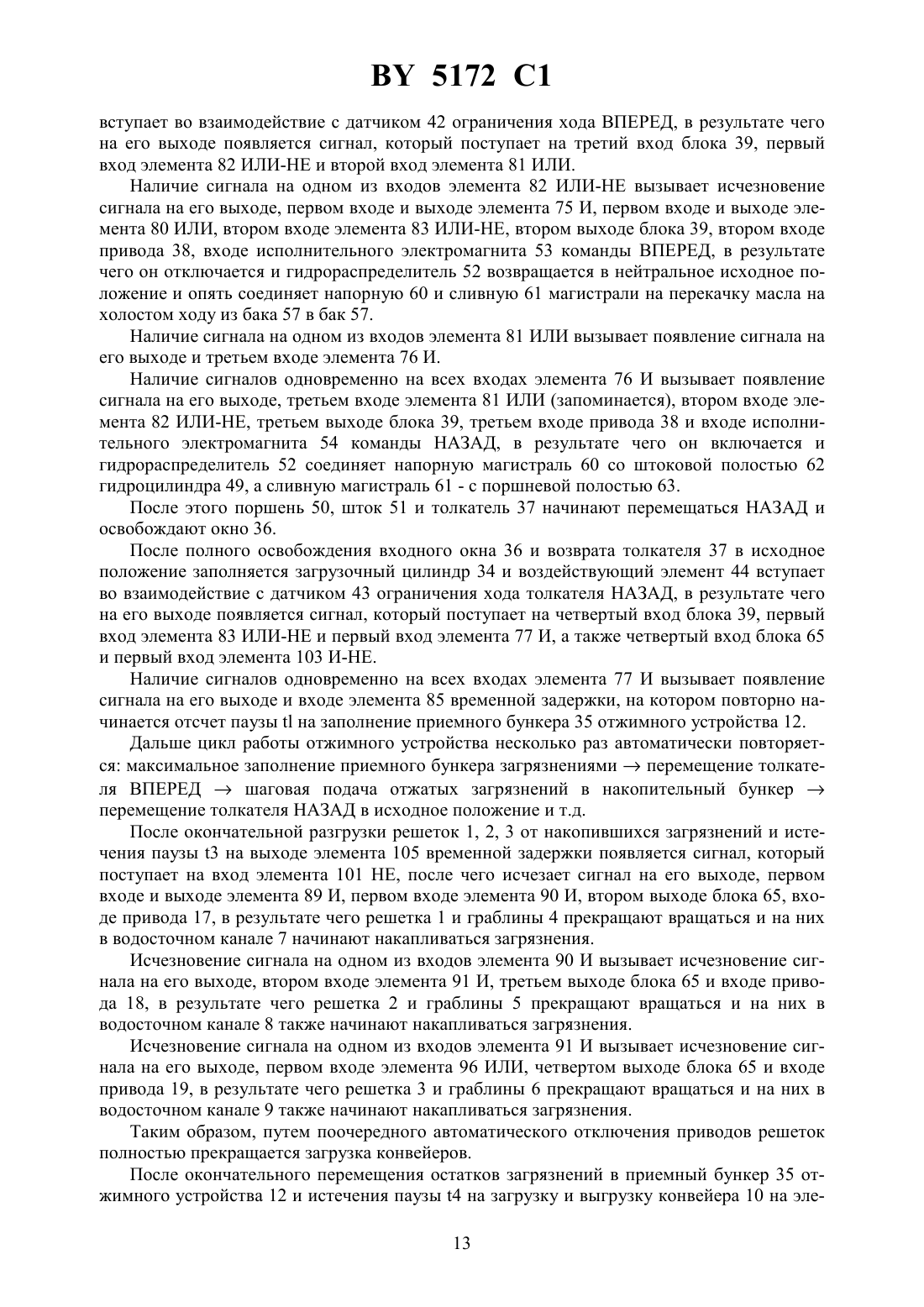

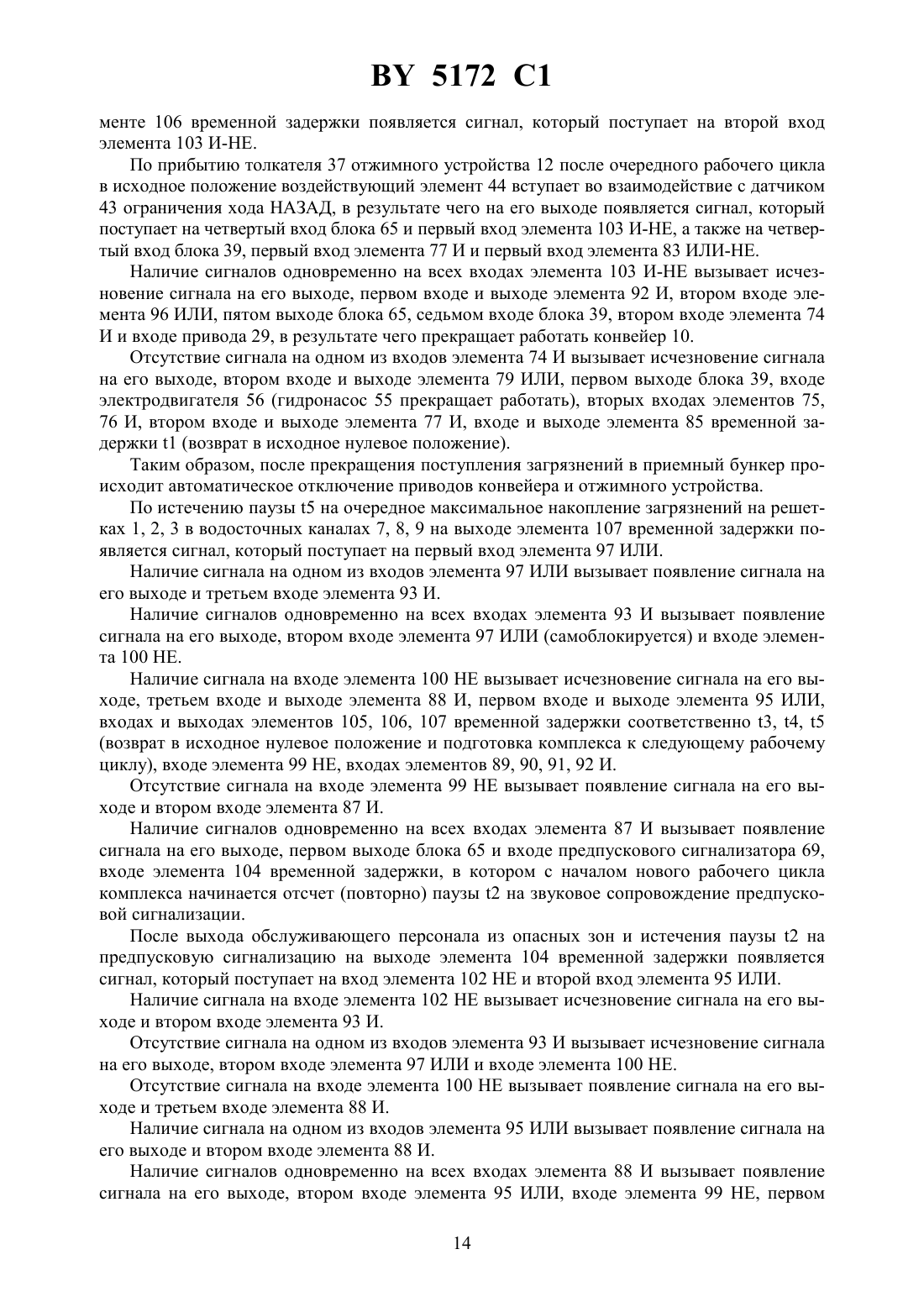

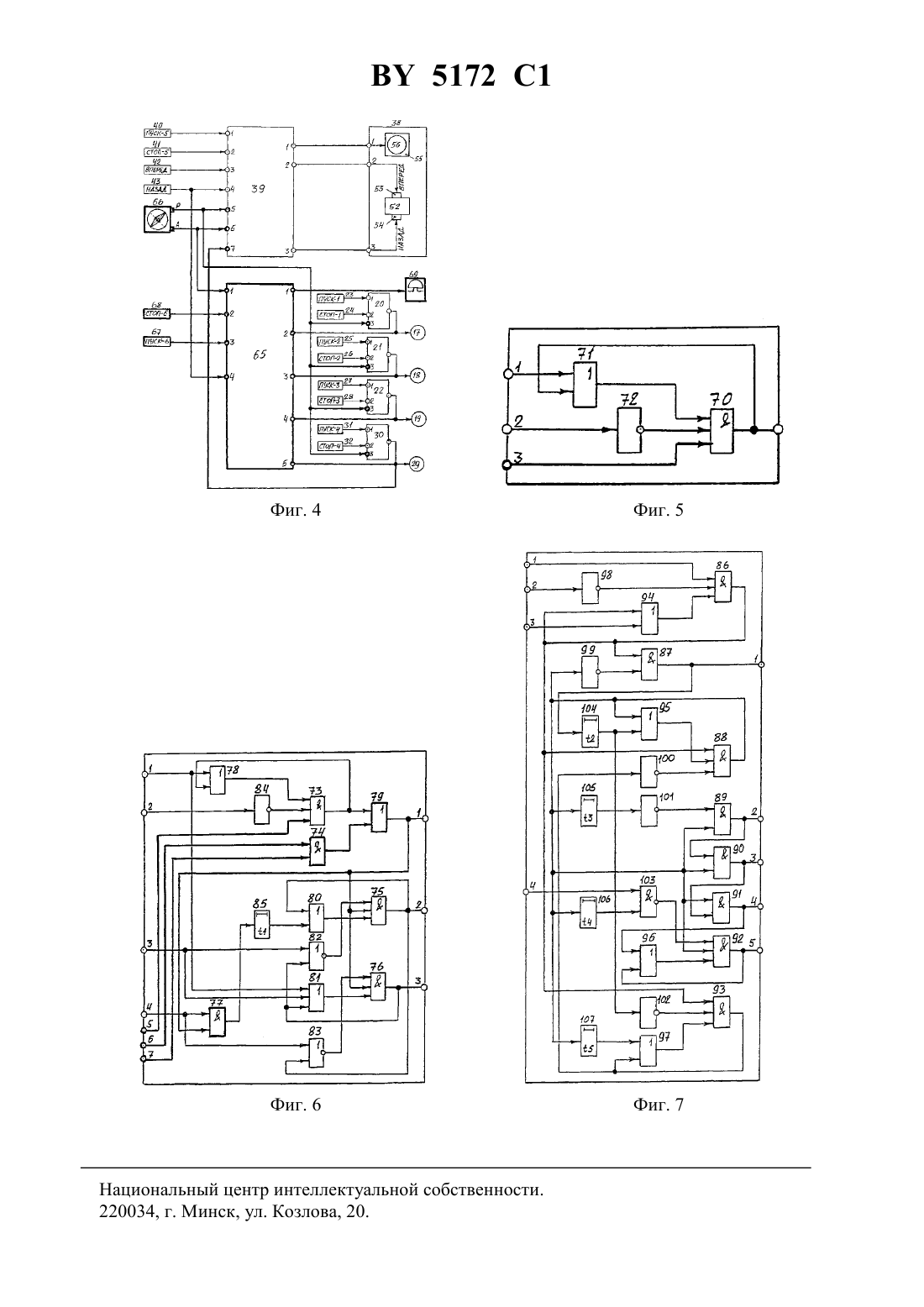

05 19/045 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОМПЛЕКС ДЛЯ МЕХАНИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД(72) Автор Панасюк Анатолий Иванович(73) Патентообладатель Арендное научнопроизводственное объединение Жилкоммунтехника(57) Комплекс для механической очистки сточных вод, содержащий три решетки с граблинами, помещенными в водосточные каналы, конвейер для сбора загрязнений от решеток,контейнер для приема загрязнений от конвейера, блоки индивидуального управления решетками и конвейером, при этом в каждом блоке индивидуального управления первый вход соединен с кнопкой ПУСК, второй входс кнопкой СТОП, а выходс приводом соответствующего исполнительного механизма, отличающийся тем, что он снабжен отжимным устройством, накопительным бункером, наклонным лотком между конвейером и отжимным устройством, трубопроводом между отжимным устройством и накопительным бункером, блоком автоматического управления отжимным устройством и блоком программного управления комплексом с кнопками ПУСК и СТОП, предпусковым сигнализатором, датчиками ограничения хода ВПЕРЕД и НАЗАД толкателя отжимного устройства и переключателем ручного (режим Р) и автоматического (режим А) режимов управления комплексом, при этом в блоке автоматического управления отжимным устройством первый и второй входы соединены соответственно с кнопками ПУСК и СТОП этого же блока, третий и четвертый входыс датчиками ограничения хода ВПЕРЕД и НАЗАД толкателя отжимного устройства, первый, второй и третий выходы блока автоматического 5172 1 управления соединены соответственно с первым, вторым и третьим входами привода отжимного устройства, а в переключателе режимов управления комплексом первый выход,соответствующий режиму Р, соединен с пятым входом блока автоматического управления отжимным устройством и третьими входами блоков индивидуального управления решетками и конвейером, а второй выход, соответствующий режиму А, соединен с шестым входом блока автоматического управления отжимным устройством и первым входом блока программного управления комплексом, у которого второй и третий входы соединены соответственно с кнопками СТОП и ПУСК этого же блока, четвертый вход блока программного управления комплексом соединен с датчиком ограничения хода НАЗАД толкателя отжимного устройства и четвертым входом блока автоматического управления отжимным устройством, первый выход блока программного управления комплексом соединен с предпусковым сигнализатором, второй выход блока программного управления комплексом соединен с приводом и выходом блока индивидуального управления первой решеткой, третий выход блока программного управления комплексом соединен с приводом и выходом блока индивидуального управления второй решеткой, четвертый выход блока программного управления комплексом соединен с приводом и выходом блока индивидуального управления третьей решеткой, пятый выход блока программного управления комплексом соединен с приводом конвейера, выходом блока индивидуального управления конвейером и седьмым входом блока автоматического управления отжимным устройством, блок индивидуального управления включает в себя элемент И, элемент ИЛИ и элемент НЕ, причем первый вход блока индивидуального управления соединен с первым входом элемента ИЛИ, выход которого соединен с первым входом элемента И, второй вход блока индивидуального управления через элемент НЕ соединен со вторым входом элемента И, третий вход блока индивидуального управления соединен с третьим входом элемента И, а выходс выходом элемента И и вторым входом элемента ИЛИ, блок автоматического управления отжимным устройством включает в себя пять элементов И, четыре элемента ИЛИ, два элемента ИЛИ-НЕ, один элемент НЕ и элемент временной задержки 1 на заполнение бункера отжимного устройства, причем первый вход блока автоматического управления отжимным устройством соединен с первым входом четвертого элемента ИЛИ и первым входом первого элемента ИЛИ, выход которого соединен с первым входом первого элемента И, второй вход блока автоматического управления отжимным устройством через элемент НЕ соединен со вторым входом первого элемента И, выход которого соединен со вторым входом первого элемента ИЛИ и первым входом второго элемента ИЛИ, третий вход блока автоматического управления отжимным устройством соединен со вторым входом четвертого элемента ИЛИ и первым входом первого элемента ИЛИ-НЕ,выход которого соединен с первым входом третьего элемента И, четвертый вход блока автоматического управления отжимным устройством соединен с первым входом пятого элемента И и первым входом второго элемента ИЛИ-НЕ, выход которого соединен с первым входом четвертого элемента И, пятый вход блока автоматического управления отжимным устройством соединен с третьим входом первого элемента И, шестой и седьмой входы блока автоматического управления отжимным устройством соединены соответственно с первым и вторым входами второго элемента И, выход которого соединен с вторым входом второго элемента ИЛИ, первый выход блока автоматического управления отжимным устройством соединен с выходом второго элемента ИЛИ, вторыми входами третьего и четвертого элементов И и вторым входом пятого элемента И, выход которого соединен с входом элемента временной задержки 1 на заполнение бункера отжимного устройства, второй выход блока автоматического управления отжимным устройством соединен со вторым входом второго элемента ИЛИ-НЕ, выходом третьего элемента И и первым входом третьего элемента ИЛИ, второй вход которого соединен с выходом элемента временной задержки 1, а выход - с третьим входом третьего элемента И, третий выход блока автоматического управления отжимным устройством соединен с выходом 2 5172 1 четвертого элемента И, вторым входом первого элемента ИЛИ-НЕ и третьим входом четвертого элемента ИЛИ, выход которого соединен с третьим входом четвертого элемента И, блок программного управления комплексом включает в себя восемь элементов И, четыре элемента ИЛИ, пять элементов НЕ, один элемент И-НЕ, элемент временной задержки 2 на предпусковую сигнализацию, элемент временной задержки 3 на разгрузку решеток, элемент временной задержки 4 на загрузку и разгрузку конвейера, элемент временной задержки 5 на накопление загрязнений на решетках в водосточных каналах, причем все элементы временной задержки выполнены с возможностью регулирования в широком временном диапазоне, при этом первый вход блока программного управления комплексом соединен с первым входом первого элемента И, второй вход через первый элемент НЕ соединен со вторым входом первого элемента И, выход которого соединен с первым входом первого элемента ИЛИ, а также с первыми входами второго, третьего и восьмого элементов И, третий вход блока программного управления комплексом соединен со вторым входом первого элемента ИЛИ, выход которого соединен с третьим входом первого элемента И, четвертый вход блока программного управления комплексом соединен с первым входом элемента И-НЕ, у которого второй вход соединен с выходом элемента временной задержки 4 на загрузку и разгрузку конвейера, а выход соединен с первым входом седьмого элемента И, первый выход блока программного управления комплексом соединен с входом элемента временной задержки 2 на предпусковую сигнализацию и выходом второго элемента И, второй вход которого соединен с выходом второго элемента НЕ, второй выход блока программного управления комплексом соединен с первым входом пятого элемента И и выходом четвертого элемента И, у которого первый вход соединен через четвертый элемент НЕ с выходом элемента временной задержки 3 на разгрузку решеток, а второй вход - с входом элемента временной задержки 3 на разгрузку решеток,входом второго элемента НЕ, входом элемента временной задержки 4 на загрузку и разгрузку конвейера, входом элемента временной задержки 5 на накопление загрязнений на решетках в водосточных каналах, первыми входами второго элемента ИЛИ и шестого элемента И, вторыми входами пятого и седьмого элементов И, выходом третьего элемента И, у которого второй вход соединен с выходом второго элемента ИЛИ, а третий вход соединен с выходом третьего элемента НЕ, третий выход блока программного управления комплексом соединен со вторым входом шестого элемента И и выходом пятого элемента И, четвертый выход блока программного управления комплексом соединен с выходом шестого элемента И и первым входом третьего элемента ИЛИ, пятый выход блока программного управления комплексом соединен с выходом седьмого элемента И и вторым входом третьего элемента ИЛИ, выход которого соединен с третьим входом седьмого элемента И, в элементе временной задержки 2 на предпусковую сигнализацию выход соединен со вторым входом второго элемента ИЛИ и через пятый элемент НЕ соединен со вторым входом восьмого элемента И, в элементе временной задержки 5 на накопление загрязнений на решетках в водосточных каналах выход соединен с первым входом четвертого элемента ИЛИ, второй вход которого соединен с входом третьего элемента НЕ и выходом восьмого элемента И, а выходс третьим входом восьмого элемента И.(56) Строительный каталог. Типовые проекты, здания и сооружения. Ч. 2. Типовой проект 902-2-452.88, ЦИТП, 1988. Попкович Г.С. и др. Автоматизация систем водоснабжения и водоответвления. - М. Высшая школа, 1986. - С. 316-319. Жуков А.И. и др. Канализация. - М. Издательство литературы по строительству, 1969. 5172 1 Изобретение относится к очистке сточных вод, в частности к устройствам для задержания и извлечения мусора, отбросов и других различных загрязнений сточных вод. Известно устройство для механической очистки сточных вод, содержащее раму с закрепленной на ней решеткой из параллельных пластин и граблину, а также снабженное конвейером для сбора загрязнений от решеток 1. Недостатком данного устройства является то, что в нем отсутствуют средства для приема загрязнений от конвейера. Известен также комплекс (сооружение) для механической очистки сточных вод, содержащий ряд решеток (например, три) с граблинами, помещенных в водосточные каналы, конвейер для сбора загрязнений от решеток и контейнер для приема загрязнений от конвейера, блоки индивидуального управления решетками и конвейером, при этом в каждом блоке индивидуального управления первый вход соединен с кнопкой ПУСК, второй вход - с кнопкой СТОП, а выход - с приводом соответствующего исполнительного механизма 2. Этот комплекс является наиболее близким к изобретению по технической сущности и достигаемому результату. Однако он также имеет определенные недостатки. Например, влажность удаляемых с решеток загрязнений составляет 80 процентов, поэтому при отправке их на полигон обезвреживания требуется большое количество автотранспортных рейсов и связанный с этим большой расход горюче-смазочных материалов,что значительно повышает эксплуатационные затраты. В этом комплексе количество скопленных загрязнений в водосточных каналах определяется визуально (интуитивно) и в зависимости от этого включение и отключение приводов решеток и конвейера, а также контроль длительности их работы осуществляется оператором путем принудительного ручного воздействия на соответствующие индивидуальные кнопки ПУСК и СТОП. Однако такая система управления и контроля требует от оператора максимальной сосредоточенности, что ухудшает условия обслуживания, ускоряет утомляемость оператора и значительно повышает трудоемкость. Кроме того, при ручном управлении возможны оперативные ошибки как при включении и выключении приводов исполнительных механизмов, так и при определении длительности их работы, что не гарантирует оптимальность и стабильность ритма функционирования комплекса и отрицательно влияет на его надежность и работоспособность. Причем, частые несвоевременные, запоздалые вмешательства оператора в систему управления приводят к неоправданному увеличению длительности работы приводов исполнительных механизмов, а также к экономически невыгодному увеличению энергопотребления, что значительно повышает эксплуатационные затраты. Ручное управление исполнительными механизмами комплекса значительно ограничивает его функциональные и технологические возможности. Задачей изобретения является увеличение уровня автоматизации, улучшение условий обслуживания, уменьшение трудоемкости, обеспечение оптимального и стабильного ритма работы исполнительных механизмов и их рационального энергопотребления, снижение эксплуатационных затрат, повышение надежности и работоспособности комплекса, расширение его функциональных и технологических возможностей. Поставленная задача решается тем, что предлагаемый комплекс, содержащий три решетки с граблинами, помещенными в водосточные каналы, конвейер для сбора загрязнений от решеток, контейнер для приема загрязнений от конвейера, блоки индивидуального управления решетками и конвейером, при этом в каждом блоке индивидуального управления первый вход соединен с кнопкой ПУСК, второй вход - с кнопкой СТОП, а выход - с приводом соответствующего исполнительного механизма, в соответствии с изобретением он снабжен отжимным устройством, накопительным бункером, наклонным лотком между конвейером и отжимным устройством, трубопроводом между отжимным устройством и 4 5172 1 накопительным бункером, блоком автоматического управления отжимным устройством и блоком программного управления комплексом с кнопками ПУСК и СТОП, предпусковым сигнализатором, датчиками ограничения хода ВПЕРЕД и НАЗАД толкателя отжимного устройства и переключателем ручного (режим Р) и автоматического (режим А) режимов управления комплексом, при этом в блоке автоматического управления отжимным устройством первый и второй входы соединены соответственно с кнопками ПУСК и СТОП этого же блока, третий и четвертый входы - с датчиками ограничения хода ВПЕРЕД и НАЗАД толкателя отжимного устройства, первый, второй и третий выходы блока автоматического управления соединены соответственно с первым, вторым и третьим входами привода отжимного устройства, а в переключателе режимов управления комплексом первый выход, соответствующий режиму Р, соединен с пятым входом блока автоматического управления отжимным устройством и третьими входами блоков индивидуального управления решетками и конвейером, а второй выход, соответствующий режиму А, соединен с шестым входом блока автоматического управления отжимным устройством и первым входом блока программного управления комплексом, у которого второй и третий входы соединены соответственно с кнопками СТОП и ПУСК этого же блока, четвертый вход блока программного управления комплексом соединен с датчиком ограничения хода НАЗАД толкателя отжимного устройства и четвертым входом блока автоматического управления отжимным устройством, первый выход блока программного управления комплексом соединен с предпусковым сигнализатором, второй выход блока программного управления комплексом соединен с приводом и выходом блока индивидуального управления первой решеткой, третий выход блока программного управления комплексом соединен с приводом и выходом блока индивидуального управления второй решеткой,четвертый выход блока программного управления комплексом соединен с приводом и выходом блока индивидуального управления третьей решеткой, пятый выход блока программного управления комплексом соединен с приводом конвейера, выходом блока индивидуального управления конвейером и седьмым входом блока автоматического управления отжимным устройством блок индивидуального управления включает в себя элемент И, элемент ИЛИ и элемент НЕ, причем первый вход блока индивидуального управления соединен с первым входом элемента ИЛИ, выход которого соединен с первым входом элемента И, второй вход блока индивидуального управления через элемент НЕ соединен со вторым входом элемента И, третий вход блока индивидуального управления соединен с третьим входом элемента И, а выход - с выходом элемента И и вторым входом элемента ИЛИ, блок автоматического управления отжимным устройством включает в себя пять элементов И, четыре элемента ИЛИ, два элемента ИЛИ-НЕ, один элемент НЕ и элемент временной задержки 1 на заполнение бункера отжимного устройства, причем первый вход блока автоматического управления отжимным устройством соединен с первым входом четвертого элемента ИЛИ и первым входом первого элемента ИЛИ, выход которого соединен с первым входом первого элемента И, второй вход блока автоматического управления отжимным устройством через элемент НЕ соединен со вторым входом первого элемента И, выход которого соединен со вторым входом первого элемента ИЛИ и первым входом второго элемента ИЛИ, третий вход блока автоматического управления отжимным устройством соединен со вторым входом четвертого элемента ИЛИ и первым входом первого элемента ИЛИ-НЕ, выход которого соединен с первым входом третьего элемента И, четвертый вход блока автоматического управления отжимным устройством соединен с первым входом пятого элемента И и первым входом второго элемента ИЛИНЕ, выход которого соединен с первым входом четвертого элемента И, пятый вход блока автоматического управления отжимным устройством соединен с третьим входом первого элемента И, шестой и седьмой входы блока автоматического управления отжимным устройством соединены соответственно с первым и вторым входами второго элемента И, выход которого соединен со вторым входом второго элемента ИЛИ, первый выход блока 5 5172 1 автоматического управления отжимным устройством соединен с выходом второго элемента ИЛИ, вторыми входами третьего и четвертого элементов И и вторым входом пятого элемента И, выход которого соединен с входом элемента временной задержки 1 на заполнение бункера отжимного устройства, второй выход блока автоматического управления отжимным устройством соединен со вторым входом второго элемента ИЛИ-НЕ, выходом третьего элемента И и первым входом третьего элемента ИЛИ, второй вход которого соединен с выходом элемента временной задержки 1, а выход - с третьим входом третьего элемента И, третий выход блока автоматического управления отжимным устройством соединен с выходом четвертого элемента И, вторым входом первого элемента ИЛИ-НЕ и третьим входом четвертого элемента ИЛИ, выход которого соединен с третьим входом четвертого элемента И блок программного управления комплексом включает в себя восемь элементов И, четыре элемента ИЛИ, пять элементов НЕ, один элемент И-НЕ, элемент временной задержки 2 на предпусковую сигнализацию, элемент временной задержки 3 на разгрузку решеток, элемент временной задержки 4 на загрузку и разгрузку конвейера, элемент временной задержки 5 на накопление загрязнений на решетках в водосточных каналах, причем все элементы временной задержки выполнены с возможностью регулирования в широком временном диапазоне, при этом первый вход блока программного управления комплекса соединен с первым входом первого элемента И, второй вход через первый элемент НЕ соединен со вторым входом первого элемента И, выход которого соединен с первым входом первого элемента ИЛИ, а также с первыми входами второго, третьего и восьмого элементов И, третий вход блока программного управления комплексом соединен со вторым входом первого элемента ИЛИ, выход которого соединен с третьим входом первого элемента И, четвертый вход блока программного управления комплексом соединен с первым входом элемента И-НЕ, у которого второй вход соединен с выходом элемента временной задержки 4 на загрузку и разгрузку конвейера, а выход соединен с первым входом седьмого элемента И, первый выход блока программного управления комплексом соединен с входом элемента временной задержки 2 на предпусковую сигнализацию и выходом второго элемента И, второй вход которого соединен с выходом второго элемента НЕ, второй выход блока программного управления комплексом соединен с первым входом пятого элемента И и выходом четвертого элемента И, у которого первый вход соединен через четвертый элемент НЕ с выходом элемента временной задержки 3 на разгрузку решеток, а второй вход - с входом элемента временной задержки 3 на разгрузку решеток, входом второго элемента НЕ, входом элемента временной задержки 4 на загрузку и разгрузку конвейера, входом элемента временной задержки 5 на накопление загрязнений на решетках в водосточных каналах, первыми входами второго элемента ИЛИ и шестого элемента И, вторыми входами пятого и седьмого элементов И, выходом третьего элемента И, у которого второй вход соединен с выходом второго элемента ИЛИ, а третий вход соединен с выходом третьего элемента НЕ,третий выход блока программного управления комплексом соединен со вторым входом шестого элемента И и выходом пятого элемента И, четвертый выход блока программного управления комплексом соединен с выходом шестого элемента И и первым входом третьего элемента ИЛИ, пятый выход блока программного управления комплексом соединен с выходом седьмого элемента И и вторым входом третьего элемента ИЛИ, выход которого соединен с третьим входом седьмого элемента И, в элементе временной задержки 2 на предпусковую сигнализацию выход соединен со вторым входом второго элемента ИЛИ и через пятый элемент НЕ соединен со вторым входом восьмого элемента И, в элементе временной задержки 5 на накопление загрязнений на решетках в водосточных каналах выход соединен с первым входом четвертого элемента ИЛИ, второй вход которого соединен с входом третьего элемента НЕ и выходом восьмого элемента И, а выход - с третьим входом восьмого элемента И. 5172 1 Таким образом, применение в предлагаемом комплексе отжимного устройства и вспомогательных средств позволило уменьшить влажность извлекаемых загрязнений и значительно уплотнить их по объему, сократить количество автотранспортных рейсов на полигон обезвреживания и уменьшить в связи с этим расход горюче-смазочных материалов, что гарантирует большое снижение эксплуатационных затрат. Применение в комплексе блока автоматического управления отжимным устройством,блока программного управления комплексом и переключателя ручного (режим Р) и автоматического (режим А) режимов управления комплексом, а также предложенного их соединения с остальными электроаппаратами позволило полностью автоматизировать процесс управления всеми исполнительными механизмами в строго заданной функционально-технологической последовательности и полностью освободить оператора от этой сложной и ответственной процедуры, благодаря чему улучшаются условия обслуживания,исключаются оперативные ошибки, уменьшается трудоемкость, обеспечивается оптимальность и стабильность ритма работы исполнительных механизмов и рациональность их энергопотребления, повышение надежности и работоспособности комплекса. Применение предпускового сигнализатора и предложенного его подключения позволяет своевременно извещать о немедленном выходе обслуживающего персонала из опасных зон путем звукового сопровождения, длительность которого достаточна для выполнения этой команды, благодаря чему гарантируется безопасность и надежность работы комплекса. Предложенное логическое выполнение блоков индивидуального управления решетками и конвейером, а также блока автоматического управления отжимным устройством позволяет работать исполнительным механизмам как в ручном, так и в автоматическом режимах, что значительно расширяет функциональные и технологические возможности комплекса. Предложенное логическое выполнение блока программного управления с применением элементов временной задержки на разгрузку решеток, на загрузку и разгрузку конвейера, накопление загрязнений на решетках водосточных каналов дало возможность точно регламентировать выполнение операций в заданной функционально-технологической последовательности, благодаря чему исключаются оперативные ошибки, обеспечивается оптимальность и стабильность работы всех исполнительных механизмов и рациональность их энергопотребления, что гарантирует снижение эксплуатационных затрат, повышение надежности и работоспособности комплекса. Наличие во всех элементах временной задержки возможности широкого временного диапазона регулирования позволяет в зависимости от производственной необходимости устанавливать оптимальную паузу, благодаря чему значительно расширяются функциональные и технологические возможности комплекса. На основании приведенных фактов и сопоставления их с аналогами видно, что предложенные технические решения соответствуют критерию изобретательский уровень и являются новыми, а их промышленная применимость подтверждается приведенным ниже подробным описанием конструкции и системы управления комплексом, а также описанием его работы. На фиг. 1 изображен общий вид комплекса на фиг. 2 - конструктивное выполнение отжимного устройства на фиг. 3 - принципиальная гидравлическая схема привода толкателя отжимного устройства на фиг. 4 - структурная схема системы управления комплексом на фиг. 5 - функциональная логическая схема блока индивидуального управления решеткой (конвейером) на фиг. 6 - функциональная логическая схема блока автоматического управления отжимным устройством на фиг. 7 - функциональная логическая схема блока программного управления комплексом. Предлагаемый комплекс для механической очистки сточных вод содержит решетки 1,2, 3 с граблинами 4, 5, 6, помещенными в водосточные каналы 7, 8, 9, конвейер 10 для сбора загрязнений от решеток, контейнер 11 для приема загрязнений от конвейера в аварийной ситуации, отжимное устройство 12, накопительный бункер 13, наклонный лоток 7 5172 1 14 между конвейером и отжимным устройством, изогнуто-приподнятый трубопровод 15 между отжимным устройством и накопительным бункером, центральный пульт 16 управления комплексом. Решетки 1, 2, 3 представляют собой известное оборудование с приводами 17, 18, 19,блоками 20, 21, 22 индивидуального управления и соответствующими кнопками 23 ПУСК-1 и 24 СТОП-1, 25 ПУСК-2 и 26 СТОП-2, 27 ПУСК-3 и 28 СТОП-3. Конвейер 10 также представляет собой известное оборудование с приводом 29, блоком 30 индивидуального управления и соответствующими кнопками 31 ПУСК-4 и 32 СТОП-4. Отжимное устройство 12 состоит из расположенного на станине 33 загрузочного цилиндра 34, соединенного с изогнуто-приподнятым трубопроводом 15, приемного бункера 35 над входным окном 36 загрузочного цилиндра, стаканообразного толкателя 37 внутри загрузочного цилиндра 34, привода 38 возвратно-поступательного перемещения толкателя, блока 39 автоматического управления, соответствующих кнопок 40 ПУСК-5 и 41 СТОП-5, датчиков ограничения хода толкателя соответственно 42 ВПЕРЕД и 43 НАЗАД,а также взаимодействующего с датчиками 42 и 43 воздействующего элемента 44, который выполнен в виде кронштейна, закрепленного на толкателе 37 и выведенного наружу через продольный паз 45 на загрузочном цилиндре 34, при этом в загрузочном цилиндре 34 внизу выполнены влагоотводящие отверстия 46 и под ними расположен водосборник 47, соединенный посредством шланга 48 с водосточным каналом, например 7. Привод 38 толкателя состоит из гидроцилиндра 49 с поршнем 50 и штоком 51, гидрораспределителя 52 с исполнительными электромагнитами команд 53 ВПЕРЕД и 54 НАЗАД, гидронасоса 55 с электродвигателем 56 и масляного бака 57 с фильтром 58 и предохранительным клапаном 59, причем в приводе 38 первый электрический вход соединен с электродвигателем 56 гидронасоса, второй вход - с исполнительным электромагнитом 53 команды ВПЕРЕД и третий вход - с исполнительным электромагнитом 54 команды НАЗАД, а напорная 60 и сливная 61 магистрали гидросистемы через гидрораспределитель 52 соединены со штоковой 62 и поршневой 63 полостями гидроцилиндра 49,при этом гидроцилиндр 49 размещен внутри стаканообразного толкателя 37 и его шток 51 шарнирно соединен непосредственно с дном 64 толкателя 37, а корпус жестко связан с корпусом загрузочного цилиндра 34. Центральный пульт 16 включает в себя блок 65 программного управления комплексом, переключатель 66 режимов управления комплексом Р - ручной, А - автоматический,соответствующие кнопки 67 ПУСК-6 и 68 СТОП-6 блока 65, а также предпусковой сигнализатор 69. Структурная схема системы управления комплексом включает в себя приводы 17, 18,19 решеток с блоками 20, 21, 22 индивидуального управления и соответствующими кнопками 23 ПУСК-1, 24 СТОП-1, 25 ПУСК-2, 26 СТОП-2, 27 ПУСК-3, 28 СТОП-3, привод 29 конвейера с блоком 30 индивидуального управления и кнопками 31 ПУСК-4 и 32 СТОП 4 привод 38 отжимного устройства с электродвигателем 56 гидронасоса и исполнительными электромагнитами команд 53 ВПЕРЕД и 54 НАЗАД гидрораспределителя блок 39 автоматического управления отжимным устройством с соответствующими кнопками 40 ПУСК-5, 41 СТОП-5 и датчиками ограничения хода толкателя 42 ВПЕРЕД и 43 НАЗАД переключатель 66 режимов управления комплексом, блок 65 программного управления комплексом с соответствующими кнопками 67 ПУСК-6 и 68 СТОП-6, причем известные блоки 20, 21, 22, 30 индивидуального управления имеют дополнительные третьи входы, в блоках 20, 21, 22, 30 первые и вторые входы соединены с соответствующими кнопками 23 ПУСК-1 и 24 СТОП-1, 25 ПУСК-2 и 26 СТОП-2, 27 ПУСК-3 и 28 СТОП-3, 31 ПУСК-4 и 32 СТОП-4, а выходыс соответствующими приводами 17, 18, 19, 29 в блоке 39 первый и второй входы соединены с соответствующими кнопками 40 ПУСК-5 и 41 СТОП-5, третий и четвертый входы - с датчиками ограничения хода толкателя соответственно 42 ВПЕРЕД и 43 НАЗАД, первый, второй и третий выходы - соответственно с первым, вто 8 5172 1 рым и третьим входами привода 38 в переключателе 66 первый выход, соответствующий режиму Р - ручной, соединен с пятым входом блока 39 и дополнительными третьими входами блоков 20, 21, 22, 30, а второй выход, соответствующий режиму А - автоматический,соединен с шестым входом блока 39 и первым входом блока 65, у которого второй и третий входы соединены с индивидуальными кнопками соответственно 68 СТОП-6 и 67 ПУСК-6, четвертый вход - с датчиком 43 и четвертым входом блока 39, первый выход - с предпусковым сигнализатором 69, второй выход - с приводом 17 и выходом блока 20, третий выход - с приводом 18 и выходом блока 21, четвертый выход - с приводом 19 и выходом блока 22, пятый выход - с приводом 29, выходом блока 30 и дополнительным седьмым входом блока 39. Таким образом, применение в комплексе для механической очистки сточных вод переключателя режимов управления комплексом, блока программного управления с индивидуальными кнопками ПУСК-6 и СТОП-6, а также предложенного их подключения позволило полностью автоматизировать процесс управления исполнительными механизмами в строго заданной функционально-технологической последовательности и полностью освободить оператора от этой сложной и ответственной процедуры, благодаря чему исключаются оперативные ошибки, улучшаются условия обслуживания, уменьшается(снижается) трудоемкость, обеспечивается оптимальность и стабильность работы исполнительных механизмов и рациональность их энергопотребления, повышается надежность и работоспособность комплекса. Применение предпускового сигнализатора и предложенное его подключение позволяет своевременно извещать путем звукового сопровождения о немедленном выходе обслуживающего персонала из опасных зон, длительность которого достаточна для выполнения этой команды, благодаря чему гарантируется безопасность и надежность работы комплекса. Каждый из блоков 20, 21, 22, 30 индивидуального управления включает в себя элемент 70 И, элемент 71 ИЛИ и элемент 72 НЕ, причем в блоке индивидуального управления первый вход соединен с первым входом элемента 71 ИЛИ, выход которого соединен с первым входом элемента 70 И второй вход через элемент 72 НЕ - со вторым входом элемента 70 И дополнительный третий вход - с третьим входом элемента 70 И, а выход - с выходом элемента 70 И и вторым входом элемента 71 ИЛИ. Предложенное логическое выполнение блоков индивидуального управления позволяет работать решеткам и конвейеру как в ручном, так и в автоматическом режимах, что значительно расширяет функциональные и технологические возможности комплекса. Блок 39 автоматического управления включает в себя элементы 73, 74, 75, 76, 77 И,элементы 78, 79, 80, 81 ИЛИ, элементы 82, 83 ИЛИ-НЕ, элемент 84 НЕ и элемент 85 временной задержки 1 на заполнение приемного бункера отжимного устройства, причем в блоке первый вход соединен с первым входом элемента 81 ИЛИ и первым входом элемента 78 ИЛИ, выход которого соединен с первым входом элемента 73 И второй вход через элемент 84 НЕ - со вторым входом элемента 73 И, выход которого соединен со вторым входом элемента 78 ИЛИ и первым входом элемента 79 ИЛИ Третий вход - со вторым входом элемента 81 ИЛИ и первым входом элемента 82 ИЛИ-НЕ, выход которого соединен с первым входом элемента 75 И четвертый вход - с первым входом элемента 77 И и первым входом элемента 83 ИЛИ-НЕ, выход которого соединен с первым входом элемента 76 дополнительный пятый вход - третьим входом элемента 73 И, дополнительные шестой и седьмой входы - соответственно с первым и вторым входами элемента 74 И, выход которого соединен со вторым входом элемента 79 ИЛИ первый выход - с выходом элемента 79 ИЛИ, вторыми входами элементов 75, 76 И и вторым входом элемента 77 И, выход которого соединен со входом элемента 85 временной задержки 1 на заполнение приемного бункера отжимного устройства второй выход - со вторым входом элемента 83 ИЛИ-НЕ, выходом элемента 75 И и с первым входом элемента 80 ИЛИ, второй вход которого соединен с выходом элемента 85 временной задержки 1, а выход - с третьим входом 9 5172 1 элемента 75 И третий выход - с выходом элемента 76 И, вторым входом элемента 82 ИЛИ-НЕ и третьим входом элемента 81 ИЛИ, выход которого соединен с третьим входом элемента 76 И. Предложенное логическое выполнение блока автоматического управления позволяет отжимному устройству работать как в ручном, так и в автоматическом режимах, что значительно расширяет функциональные и технологические возможности комплекса. Блок 65 программного управления включает в себя элементы 86, 87, 88, 89, 90, 91, 92,93 И, элементы 94, 95, 96, 97 ИЛИ, элементы 98, 99, 100, 101, 102 НЕ, элемент 103 И-НЕ,элемент 104 временной задержки 2 на предпусковую сигнализацию, элемент 105 временной задержки 3 на разгрузку решеток, элемент 106 временной задержки 4 на загрузку и разгрузку конвейера, элемент 107 временной задержки 5 на накопление загрязнений на решетках в водосточных каналах причем в элементах 104, 105, 106, 107 временной задержки имеется широкий временной диапазон регулирования, при этом в блоке первый вход соединен с первым входом элемента 86 И второй вход через элемент 98 НЕ - со вторым входом элемента 86 И, выход которого соединен с первыми входами элемента 94 ИЛИ, а также с первыми входами элементов 87, 88, 93 И третий вход - со вторым входом элемента 94 ИЛИ, выход которого соединен с третьим входом элемента 86 И четвертый вход - с первым входом элемента 103 И-НЕ, у которого второй вход соединен с выходом элемента 106 временной задержки 4 на загрузку и разгрузку конвейера, а выход соединен с первым входом элемента 92 И первый выход - с входом элемента 104 временной задержки 2 на предпусковую сигнализацию и выходом элемента 87 И, второй вход которого соединен с выходом элемента 99 НЕ второй выход - с первым входом элемента 90 И и выходом элемента 89 И, у которого первый вход соединен через элемент 101 НЕ с выходом элемента 105 временной задержки 3, а второй вход соединен с входами элементов 105, 106, 107 временной задержки, входом элемента 99 НЕ, первыми входами элемента 95 ИЛИ и элемента 91 И, вторыми входами элементов 90, 92 И, выходом элемента 88 И, у которого второй вход соединен с выходом элемента 95 ИЛИ, а третий вход соединен с выходом элемента 100 НЕ третий выход - со вторым входом элемента 91 И и выходом элемента 90 И четвертый выход - с выходом элемента 91 И и первым входом элемента 96 ИЛИ пятый выход - с выходом элемента 92 И и вторым входом элемента 96 ИЛИ, выход которого соединен с третьим входом элемента 92 И в элементе 104 временной задержки 2 выход соединен со вторым входом элемента 95 ИЛИ и через элемент 102 НЕ соединен со вторым входом элемента 93 И в элементе 107 временной задержки 5 выход соединен с первым входом элемента 97 ИЛИ, второй вход которого соединен с входом элемента 100 НЕ и выходом элемента 93 И, а выход - с третьим входом элемента 93 И. Предложенное логическое выполнение блока программного управления с применением элементов временной задержки на разгрузку решеток, загрузку и разгрузку конвейера, накопление загрязнений на решетках в водосточных каналах дало возможность точно регламентировать выполнение операций в заданной технологической последовательности,благодаря чему исключаются оперативные ошибки, обеспечивается оптимальность и стабильность ритма работы всех исполнительных механизмов и рациональность их энергопотребления, что гарантирует снижение эксплуатационных затрат, повышение надежности и работоспособности комплекса. Наличие во всех элементах временной задержки возможности широкого временного диапазона регулирования позволяет в зависимости от производственной необходимости устанавливать оптимальную нагрузку, благодаря чему значительно расширяются функциональные и технологические возможности комплекса. Комплекс работает следующим образом. Прежде чем приступить к работе, оператор устанавливает переключатель 66 режимов управления в положение Р - ручной и с помощью кнопок 23, 24, 25, 26, 27, 28, 31, 32, 40, 10 5172 1 41 и блоков 20, 21, 22, 30, 39 проверяет исправность приводов 17, 18, 19, 29, 38 и работоспособность решеток 1, 2, 3, конвейера 10 и отжимного устройства 12. Оператор, убедившись в исправности всех исполнительных механизмов, переводит переключатель 66 режимов управления в положение А - автоматический, при этом в отжимном устройстве 12 воздействующий элемент 44 должен находиться во взаимодействии с датчиком 43 ограничения хода толкателя НАЗАД. После этого оператор воздействует на кнопку 67 ПУСК-6, в результате чего появляется сигнал на ее выходе, на третьем входе блока 66 и на втором входе элемента 94 ИЛИ. Наличие сигнала на одном из входов элемента 94 ИЛИ вызывает появление сигнала на его выходе и третьем входе элемента 86 И. Наличие сигналов одновременно на всех входах элемента 86 И вызывает появление сигнала на его выходе, первом входе элемента 94 ИЛИ (запоминается) и первых входах элементов 87, 88, 93 И. Наличие сигналов одновременно на всех входах элемента 87 И вызывает появление сигнала на его выходе, входе элемента 104 временной задержки 2 на предпусковую сигнализацию, первом выходе блока 65 и входе предпускового сигнализатора 69, который путем звукового сопровождения извещает о выходе обслуживающего персонала из опасных зон комплекса. По истечению заданной паузы 2, достаточной для выхода обслуживающего персонала из опасных зон комплекса, на выходе элемента 104 временной задержки появляется сигнал, который поступает на второй вход элемента 95 ИЛИ и вход элемента 102 НЕ. Наличие сигнала на одном из входов элемента 95 ИЛИ вызывает появление сигнала на его выходе и втором входе элемента 88 И. Наличие сигналов одновременно на всех входах элемента 88 И вызывает появление сигнала на его выходе, первом входе элемента 95 ИЛИ (запоминается), входе элемента 99 НЕ, входах элементов 105, 106, 107 временной задержки (начинается отсчет пауз 3, 4, 5),первом входе элемента 91 И и вторых входах элементов 89, 90, 92 И. Наличие сигнала на входе элемента 99 НЕ вызывает исчезновение сигнала на его выходе, входе и выходе элемента 87 И, входе элемента 104 временной задержки 2, первом выходе блока 65 и входе предпускового сигнализатора 69, в результате чего прекращается звуковое сопровождение и только после этого возможен запуск исполнительных механизмов комплекса. Таким образом, применение предпускового сигнализатора гарантирует безопасность и надежность работы комплекса. Отсутствие сигнала на входе элемента 104 временной задержки 2 вызывает исчезновение сигнала на его выходе (возврат в исходное нулевое положение), втором входе элемента 95 ИЛИ и входе элемента 102 НЕ. Наличие сигнала одновременно на всех входах элемента 89 И вызывает появление сигнала на его выходе, первом входе элемента 90 И, втором выходе блока 65 и входе привода 17, в результате чего решетка 1 начинает вращаться и с помощью граблин 4 перемещает вверх накопившиеся загрязнения в водосточном канале 7 и сбрасывает их на конвейер 10. Наличие сигнала одновременно на всех входах элемента 90 И вызывает появление сигнала на его выходе, втором входе элемента 91 И, третьем выходе блока 65 и входе привода 18, в результате чего с незначительным опозданием по отношению к решетке 1 начинает вращаться решетка 2 и с помощью граблин 5 перемещает вверх накопившиеся загрязнения в водосточном канале 8 и сбрасывает их также на конвейер 10. Наличие сигнала одновременно на всех входах элемента 91 И вызывает появление сигнала на его выходе, первом входе элемента 96 ИЛИ, четвертом выходе блока 65 и входе привода 19, в результате чего с незначительным опозданием по отношению к решетке 2 начинает вращаться решетка 3 и с помощью граблин 6 перемещает вверх накопившиеся загрязнения в водосточном канале 9 и сбрасывает их также на конвейер 10. 11 5172 1 Наличие сигнала на одном из входов элемента 96 ИЛИ вызывает появление сигнала на его выходе и третьем входе элемента 92 И. Наличие сигнала одновременно на всех входах элемента 92 И вызывает появление сигнала на его выходе, втором входе элемента 96 ИЛИ (запоминается), четвертом выходе блока 65, седьмом входе блока 39 и входе привода 29, в результате чего с незначительным опозданием по отношению к решетке 3 конвейер 10 начинает перемещать и сбрасывать по лотку 14 поступившие загрязнения в приемный бункер 35 отжимного устройства 12. Наличие сигнала на седьмом входе блока 39 вызывает появление сигнала на втором входе элемента 74 И. Наличие сигнала одновременно на всех входах элемента 74 И вызывает появление сигнала на его выходе, втором входе и выходе элемента 79 ИЛИ, вторых входах элементов 75, 76, 77 И, первом выходе блока 39, первом входе привода 38 и входе электродвигателя 56, в результате чего гидронасос 55 на холостом ходу начинает по напорной 60 и сливной 61 магистралям перекачивать масло из бака 57 обратно в бак 57. Наличие сигнала одновременно на всех входах элемента 77 И вызывает появление сигнала на его выходе и входе элемента 85 временной задержки, в результате чего на нем начинается отсчет паузы 1 на заполнение приемного бункера 35 отжимного устройства 12 поступающими загрязнениями. Таким образом, предложенное логическое выполнение блока программного управления позволяет осуществлять включение приводов решеток, конвейера и отжимного устройства не одновременно, а в заданной последовательности и очередности, автоматически с незначительным временным смещением (запаздыванием), но достаточным для затухания кратковременных пусковых токовых всплесков, благодаря чему исключается их суммирование, а также гарантируется значительное снижение пусковых нагрузок и рациональность энергопотребления системы управления комплексом. После максимального заполнения приемного бункера 35 и завершения паузы 1 на выходе элемента 85 временной задержки появляется сигнал, который поступает на второй вход элемента 80 ИЛИ. Наличие сигнала на одном из входов элемента 80 ИЛИ вызывает появление сигнала на его выходе и третьем входе элемента 75 И. Наличие сигналов одновременно на всех входах элемента 75 И вызывает появление сигнала на его выходе, втором входе элемента 83 ИЛИ-НЕ, первом входе элемента 80 ИЛИ (запоминается), втором выходе блока 39, втором входе привода 38 и входе исполнительного электромагнита 53, в результате чего он включается и гидрораспределитель 52 соединяет напорную магистраль 60 с поршневой полостью 63, а сливную магистраль 61 со штоковой полостью 62 гидроцилиндра 49. После этого поршень 50, шток 51 и толкатель 37 начинают перемещать ВПЕРЕД и сжимать находящиеся в загрузочном цилиндре 34 загрязнения, так как они встречают большое сопротивление со стороны плотно набитых в трубопроводе 15 ранее отжатых загрязнений. При перемещении толкателя 37 ВПЕРЕД воздействующий элемент 44 сразу же освобождает датчик 43, в результате чего исчезает сигнал на его выходе, четвертом входе блока 39, первом входе элемента 83 ИЛИ-НЕ, первом входе и выходе элемента 77 И, а также входе и выходе элемента 85 временной задержки 1 (возвращается в исходное нулевое положение и подготавливается к следующему рабочему циклу толкателя). При сжатии поступившей порции загрязнений из них удаляется вода, которая через водоотводящие отверстия 46 поступает в водосборник 47, а затем через шланг 48 - в один изводосточных каналов, например, 7. После завершения толкателем 37 полного рабочего хода максимально удаляется влага и отжатые загрязнения в трубопроводе 15 перемещаются на шаг и выгружаются в накопительный бункер 13, при этом толкатель 37 полностью перекрывает входное окно 36 и загрязнения временно накапливаются в приемном бункере 35, а воздействующий элемент 44 12 5172 1 вступает во взаимодействие с датчиком 42 ограничения хода ВПЕРЕД, в результате чего на его выходе появляется сигнал, который поступает на третий вход блока 39, первый вход элемента 82 ИЛИ-НЕ и второй вход элемента 81 ИЛИ. Наличие сигнала на одном из входов элемента 82 ИЛИ-НЕ вызывает исчезновение сигнала на его выходе, первом входе и выходе элемента 75 И, первом входе и выходе элемента 80 ИЛИ, втором входе элемента 83 ИЛИ-НЕ, втором выходе блока 39, втором входе привода 38, входе исполнительного электромагнита 53 команды ВПЕРЕД, в результате чего он отключается и гидрораспределитель 52 возвращается в нейтральное исходное положение и опять соединяет напорную 60 и сливную 61 магистрали на перекачку масла на холостом ходу из бака 57 в бак 57. Наличие сигнала на одном из входов элемента 81 ИЛИ вызывает появление сигнала на его выходе и третьем входе элемента 76 И. Наличие сигналов одновременно на всех входах элемента 76 И вызывает появление сигнала на его выходе, третьем входе элемента 81 ИЛИ (запоминается), втором входе элемента 82 ИЛИ-НЕ, третьем выходе блока 39, третьем входе привода 38 и входе исполнительного электромагнита 54 команды НАЗАД, в результате чего он включается и гидрораспределитель 52 соединяет напорную магистраль 60 со штоковой полостью 62 гидроцилиндра 49, а сливную магистраль 61 - с поршневой полостью 63. После этого поршень 50, шток 51 и толкатель 37 начинают перемещаться НАЗАД и освобождают окно 36. После полного освобождения входного окна 36 и возврата толкателя 37 в исходное положение заполняется загрузочный цилиндр 34 и воздействующий элемент 44 вступает во взаимодействие с датчиком 43 ограничения хода толкателя НАЗАД, в результате чего на его выходе появляется сигнал, который поступает на четвертый вход блока 39, первый вход элемента 83 ИЛИ-НЕ и первый вход элемента 77 И, а также четвертый вход блока 65 и первый вход элемента 103 И-НЕ. Наличие сигналов одновременно на всех входах элемента 77 И вызывает появление сигнала на его выходе и входе элемента 85 временной задержки, на котором повторно начинается отсчет паузына заполнение приемного бункера 35 отжимного устройства 12. Дальше цикл работы отжимного устройства несколько раз автоматически повторяется максимальное заполнение приемного бункера загрязнениямиперемещение толкателя ВПЕРЕДшаговая подача отжатых загрязнений в накопительный бункерперемещение толкателя НАЗАД в исходное положение и т.д. После окончательной разгрузки решеток 1, 2, 3 от накопившихся загрязнений и истечения паузы 3 на выходе элемента 105 временной задержки появляется сигнал, который поступает на вход элемента 101 НЕ, после чего исчезает сигнал на его выходе, первом входе и выходе элемента 89 И, первом входе элемента 90 И, втором выходе блока 65, входе привода 17, в результате чего решетка 1 и граблины 4 прекращают вращаться и на них в водосточном канале 7 начинают накапливаться загрязнения. Исчезновение сигнала на одном из входов элемента 90 И вызывает исчезновение сигнала на его выходе, втором входе элемента 91 И, третьем выходе блока 65 и входе привода 18, в результате чего решетка 2 и граблины 5 прекращают вращаться и на них в водосточном канале 8 также начинают накапливаться загрязнения. Исчезновение сигнала на одном из входов элемента 91 И вызывает исчезновение сигнала на его выходе, первом входе элемента 96 ИЛИ, четвертом выходе блока 65 и входе привода 19, в результате чего решетка 3 и граблины 6 прекращают вращаться и на них в водосточном канале 9 также начинают накапливаться загрязнения. Таким образом, путем поочередного автоматического отключения приводов решеток полностью прекращается загрузка конвейеров. После окончательного перемещения остатков загрязнений в приемный бункер 35 отжимного устройства 12 и истечения паузы 4 на загрузку и выгрузку конвейера 10 на эле 13 5172 1 менте 106 временной задержки появляется сигнал, который поступает на второй вход элемента 103 И-НЕ. По прибытию толкателя 37 отжимного устройства 12 после очередного рабочего цикла в исходное положение воздействующий элемент 44 вступает во взаимодействие с датчиком 43 ограничения хода НАЗАД, в результате чего на его выходе появляется сигнал, который поступает на четвертый вход блока 65 и первый вход элемента 103 И-НЕ, а также на четвертый вход блока 39, первый вход элемента 77 И и первый вход элемента 83 ИЛИ-НЕ. Наличие сигналов одновременно на всех входах элемента 103 И-НЕ вызывает исчезновение сигнала на его выходе, первом входе и выходе элемента 92 И, втором входе элемента 96 ИЛИ, пятом выходе блока 65, седьмом входе блока 39, втором входе элемента 74 И и входе привода 29, в результате чего прекращает работать конвейер 10. Отсутствие сигнала на одном из входов элемента 74 И вызывает исчезновение сигнала на его выходе, втором входе и выходе элемента 79 ИЛИ, первом выходе блока 39, входе электродвигателя 56 (гидронасос 55 прекращает работать), вторых входах элементов 75,76 И, втором входе и выходе элемента 77 И, входе и выходе элемента 85 временной задержки 1 (возврат в исходное нулевое положение). Таким образом, после прекращения поступления загрязнений в приемный бункер происходит автоматическое отключение приводов конвейера и отжимного устройства. По истечению паузы 5 на очередное максимальное накопление загрязнений на решетках 1, 2, 3 в водосточных каналах 7, 8, 9 на выходе элемента 107 временной задержки появляется сигнал, который поступает на первый вход элемента 97 ИЛИ. Наличие сигнала на одном из входов элемента 97 ИЛИ вызывает появление сигнала на его выходе и третьем входе элемента 93 И. Наличие сигналов одновременно на всех входах элемента 93 И вызывает появление сигнала на его выходе, втором входе элемента 97 ИЛИ (самоблокируется) и входе элемента 100 НЕ. Наличие сигнала на входе элемента 100 НЕ вызывает исчезновение сигнала на его выходе, третьем входе и выходе элемента 88 И, первом входе и выходе элемента 95 ИЛИ,входах и выходах элементов 105, 106, 107 временной задержки соответственно 3, 4, 5(возврат в исходное нулевое положение и подготовка комплекса к следующему рабочему циклу), входе элемента 99 НЕ, входах элементов 89, 90, 91, 92 И. Отсутствие сигнала на входе элемента 99 НЕ вызывает появление сигнала на его выходе и втором входе элемента 87 И. Наличие сигналов одновременно на всех входах элемента 87 И вызывает появление сигнала на его выходе, первом выходе блока 65 и входе предпускового сигнализатора 69,входе элемента 104 временной задержки, в котором с началом нового рабочего цикла комплекса начинается отсчет (повторно) паузы 2 на звуковое сопровождение предпусковой сигнализации. После выхода обслуживающего персонала из опасных зон и истечения паузы 2 на предпусковую сигнализацию на выходе элемента 104 временной задержки появляется сигнал, который поступает на вход элемента 102 НЕ и второй вход элемента 95 ИЛИ. Наличие сигнала на входе элемента 102 НЕ вызывает исчезновение сигнала на его выходе и втором входе элемента 93 И. Отсутствие сигнала на одном из входов элемента 93 И вызывает исчезновение сигнала на его выходе, втором входе элемента 97 ИЛИ и входе элемента 100 НЕ. Отсутствие сигнала на входе элемента 100 НЕ вызывает появление сигнала на его выходе и третьем входе элемента 88 И. Наличие сигнала на одном из входов элемента 95 ИЛИ вызывает появление сигнала на его выходе и втором входе элемента 88 И. Наличие сигналов одновременно на всех входах элемента 88 И вызывает появление сигнала на его выходе, втором входе элемента 95 ИЛИ, входе элемента 99 НЕ, первом 14 5172 1 входе элемента 91 И, вторых входах элементов 89, 90, 92 И и входах элементов 105, 106,107 временной задержки 3, 4, 5. Дальше рабочий цикл комплекса повторяется аналогично вышеизложенному прекращение предпусковой сигнализацииначало отсчета пауз на разгрузку решеток, загрузку и разгрузку конвейеранакопление загрязнений на решетках в водосточных каналахвключение привода первой решеткивключение привода второй решеткивключение привода третьей решеткивключение привода конвейеравключение привода отжимного устройстваотсчет паузы на заполнение приемного бункеравключение привода перемещения толкателя ВПЕРЕДудаление влаги из поступивших загрязнений и частичная выгрузка в накопительный бункер ранее отжатых загрязненийвключение привода перемещения толкателя НАЗАД (неоднократное повторение рабочего цикла толкателя)истечение паузы на разгрузку первой, второй и третьей решеток и последовательное отключение их приводовистечение паузы на загрузку и разгрузку конвейераприбытие толкателя отжимного устройства в исходное положение, отключение электродвигателя гидронасоса и привода конвейераистечение паузы на накопление загрязнений на первой, второй и третьей решетках в соответствующих водосточных каналахповторное включение предпусковой сигнализации и отсчет паузы на выход обслуживающего персонала из опасных зони т.д. Таким образом, в предлагаемом комплексе все операции выполняются автоматически в заданной по программе функционально-технологической последовательности. Если отжимное устройство по какой-то причине вышло из строя, то имеется возможность принимать загрязнения от конвейера в контейнер, расположенный под наклонным лотком. На основании вышеизложенных доводов видно, что предлагаемый комплекс выгодно отличается от известных аналогичных комплексов, так как имеет следующие преимущества во-первых, за счет применения отжимного устройства и вспомогательных средств удалось уменьшить влажность извлекаемых загрязнений и значительно уплотнить их по объему, сократив количество автотранспортных рейсов на полигон обезвреживания и уменьшить в связи с этим расход горюче-смазочных материалов, что гарантирует большое снижение эксплуатационных затрат во-вторых, за счет применения блока автоматического управления отжимным устройством, блока программного управления комплексом и переключателя режимов управления Р - ручной и А - автоматический, а также предложенного их соединения с остальными электроаппаратами позволило полностью автоматизировать процесс включения и отключения всех исполнительных механизмов в строго заданной функционально-технологической последовательности с точным и стабильным соблюдением регламента их работы, полностью освободив оператора от этих сложных и ответственных процедур, благодаря чему исключаются оперативные ошибки, улучшаются условия обслуживания, снижается трудоемкость, повышается надежность и работоспособность комплекса в-третьих, за счет применения предпускового сигнализатора и предложенного его подключения удалось своевременно извещать обслуживающий персонал о немедленном выходе из опасных зон, благодаря чему гарантируется безопасность и надежность работы комплекса в-четвертых, за счет предложенного логического выполнения блоков индивидуального управления решетками и конвейером, а также блока автоматического управления отжимным устройством удалось обеспечить работу исполнительных механизмов как в ручном - Р, так и в автоматическом - А режимах управления, что значительно расширяет функциональные и технологические возможности комплекса в-пятых, за счет предложенного логического выполнения блока программного управления с применением элементов временной задержки на разгрузку решеток, загрузку и разгрузку конвейера, накопление загрязнений на решетках в водосточных каналах удалось 15 5172 1 обеспечить точный регламент выполнения операций, исключить оперативные ошибки,уменьшить потери времени, что гарантирует снижение энергопотребления и эксплуатационных затрат, повышение надежности и работоспособности комплекса в-шестых, за счет применения в блоке программного управления элементов временных задержек с широким временным диапазоном регулирования имеется возможность в зависимости от производственной необходимости точно устанавливать оптимальную паузу, что значительно расширяет функциональные и технологические возможности комплекса в-седьмых, за счет предложенного логического выполнения блока программного управления удалось обеспечить последовательное поочередное включение и отключение приводов решеток, конвейера и отжимного устройства с незначительным временным смещением (запаздыванием), но достаточным для затухания кратковременных пусковых токовых всплесков, благодаря чему исключается их суммирование и гарантируется значительное снижение пусковых нагрузок в системе управления комплексом, что способствует более рациональному энергопотреблению и повышению надежности работы. Предлагаемый комплекс для механической очистки сточных вод может найти широкое применение как при проектировании и строительстве новых сооружений, так и при реконструкции и модернизации существующих очистных сооружений. Источники известности 1. А.с. СССР 1432153, МПК Е 03 5/13, 1986. 2. Типовые проекты, здания и сооружения. Строительный каталог. Ч. 2 Типовой проект 902-2-452-88. - М. ЦИТП, 1988. 3. Попкович Г.С. и др. Автоматизация систем водоснабжения и водоответвления. - М. Высшая школа, 1986. - С. 316-319. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 17

МПК / Метки

МПК: E03F 5/14, G05B 19/045

Метки: комплекс, механической, вод, очистки, сточных

Код ссылки

<a href="https://by.patents.su/17-5172-kompleks-dlya-mehanicheskojj-ochistki-stochnyh-vod.html" rel="bookmark" title="База патентов Беларуси">Комплекс для механической очистки сточных вод</a>

Предыдущий патент: Устройство торцовой фиксации ступицы

Следующий патент: Способ определения уреазы в осадке тощаковой порции желудочного содержимого

Случайный патент: Способ изготовления силовых быстродействующих полупроводниковых приборов на ядерно-легированном кремнии