Модифицированная горячая асфальтобетонная смесь

Номер патента: 15802

Опубликовано: 30.04.2012

Авторы: Бочкарев Дмитрий Игоревич, Лапшина Елена Михайловна, Шаповалов Виктор Михайлович

Текст

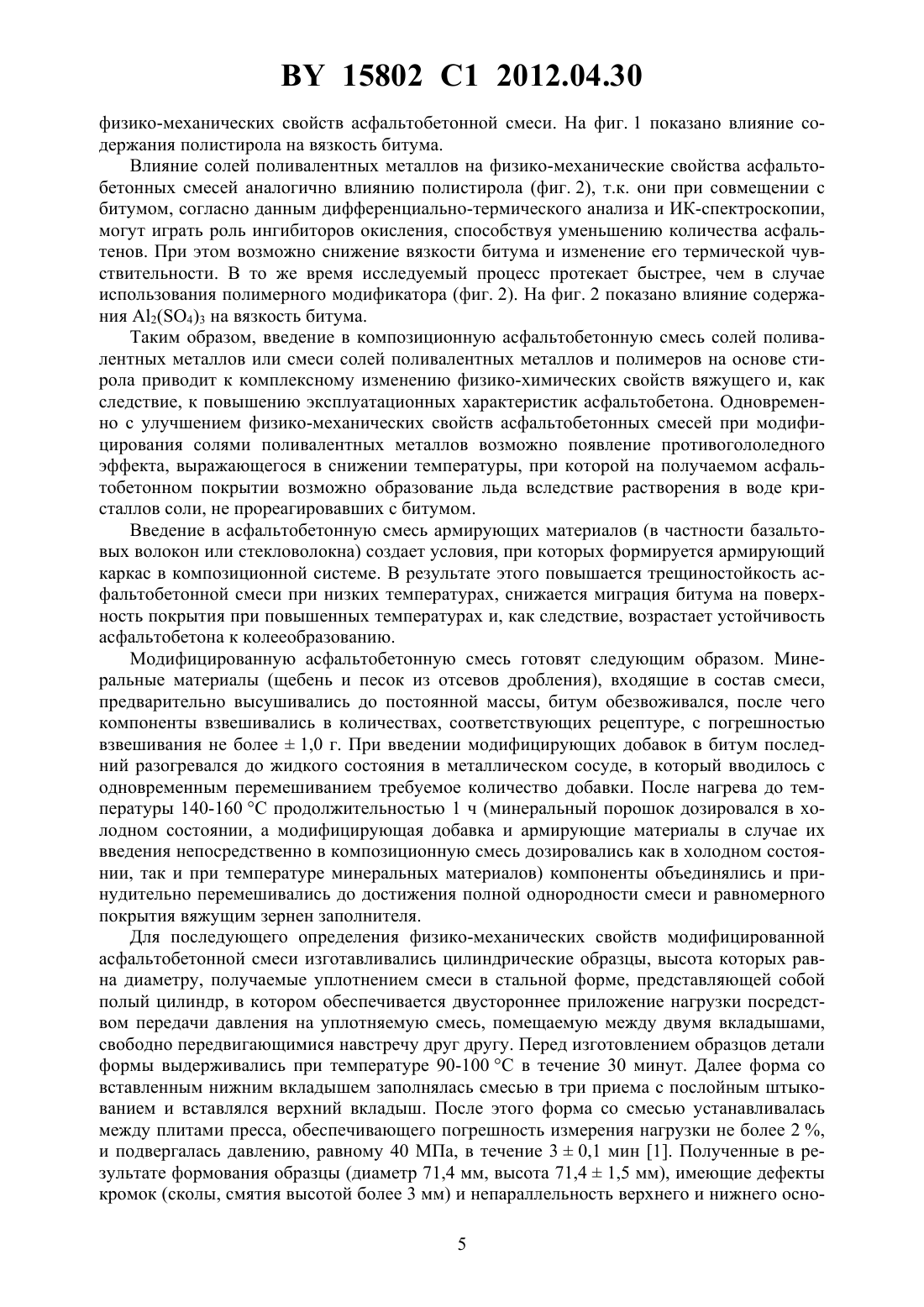

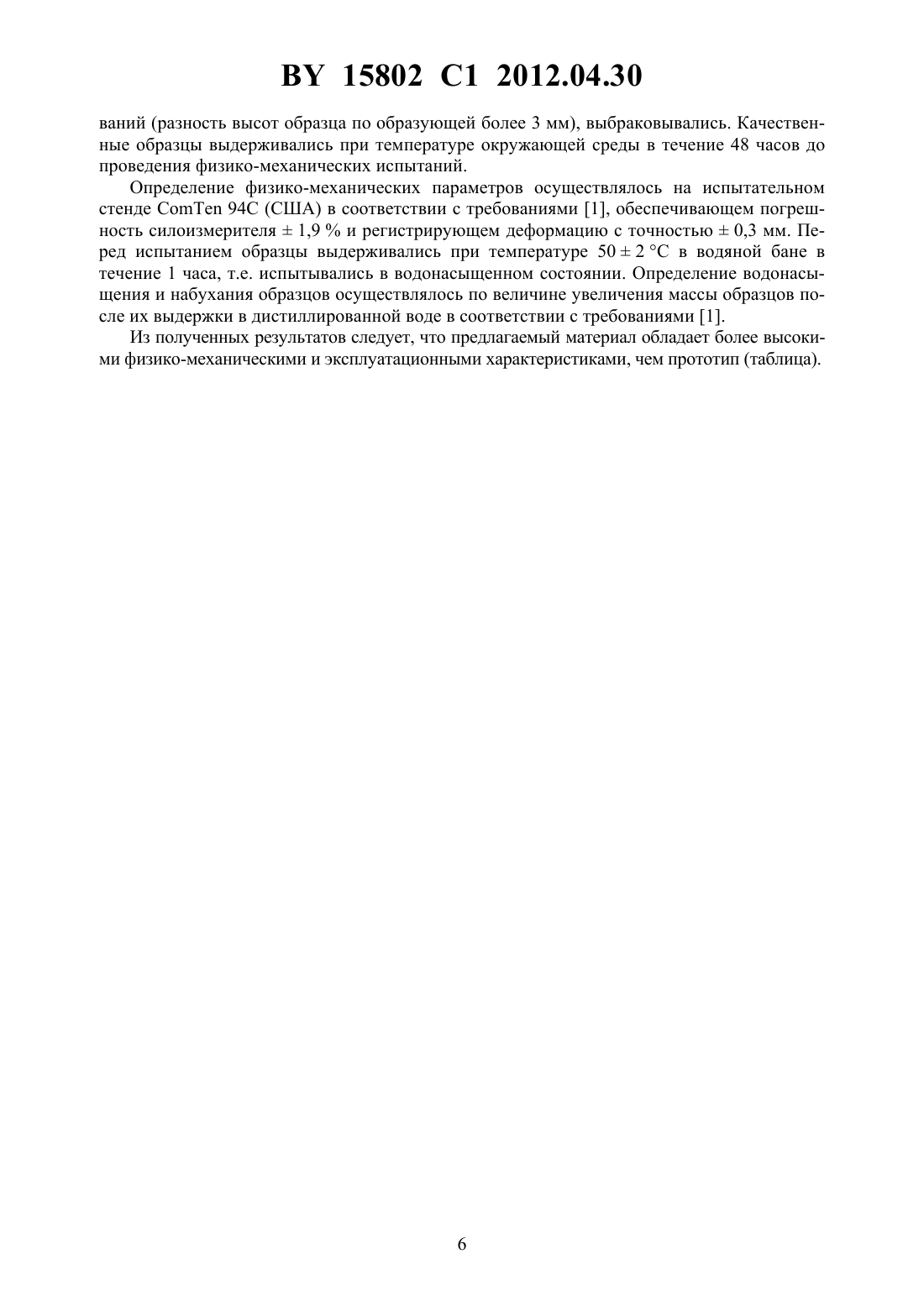

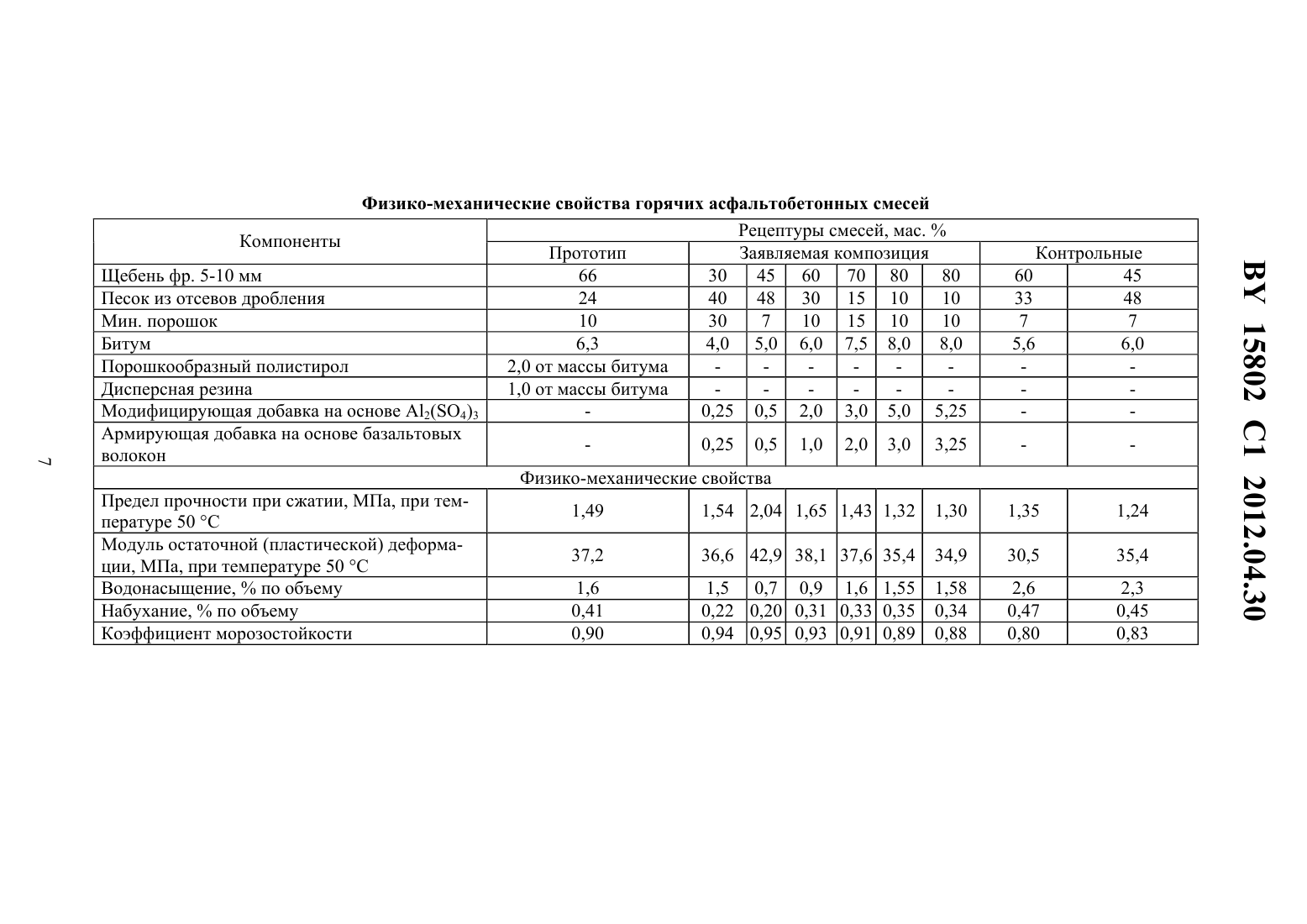

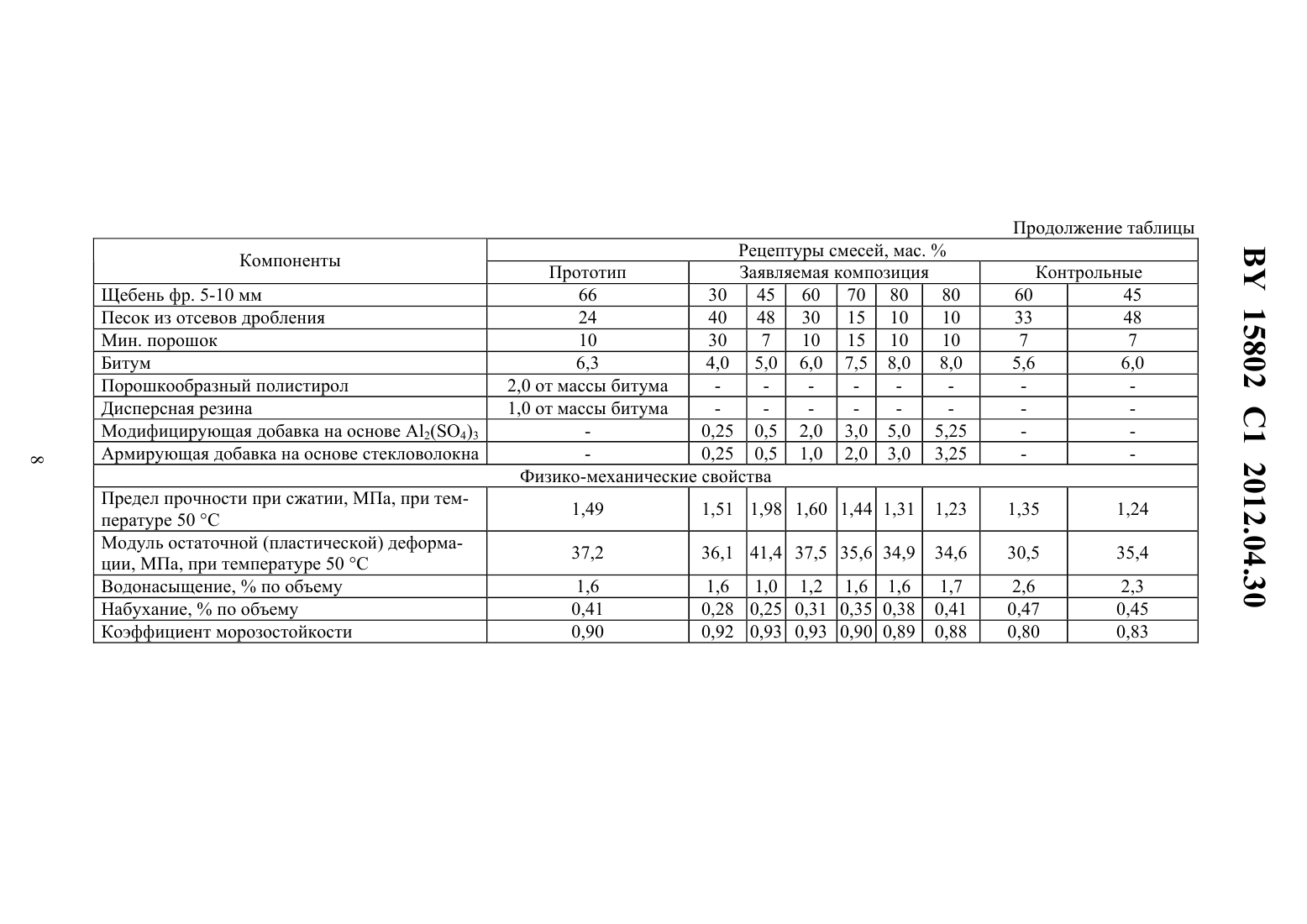

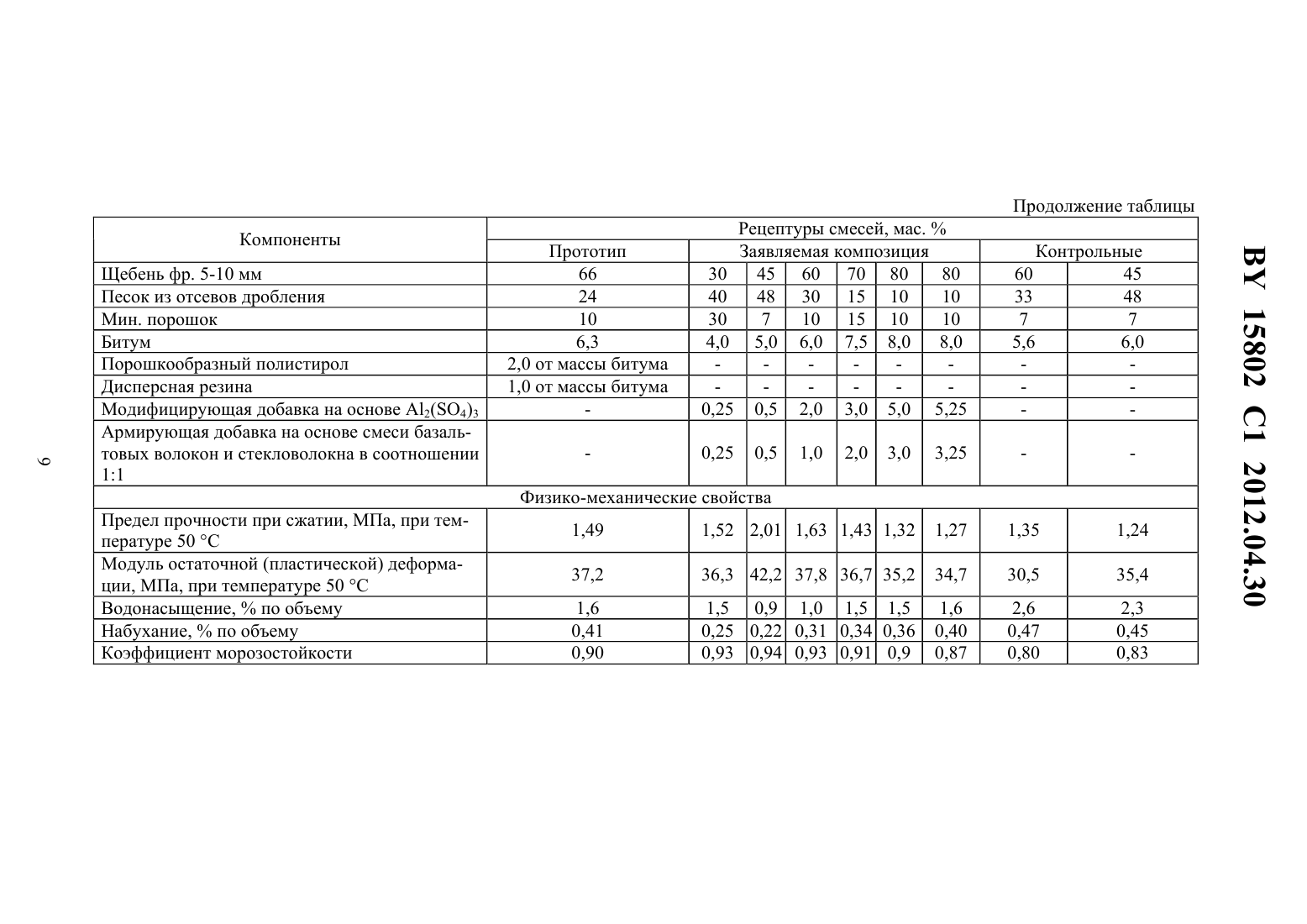

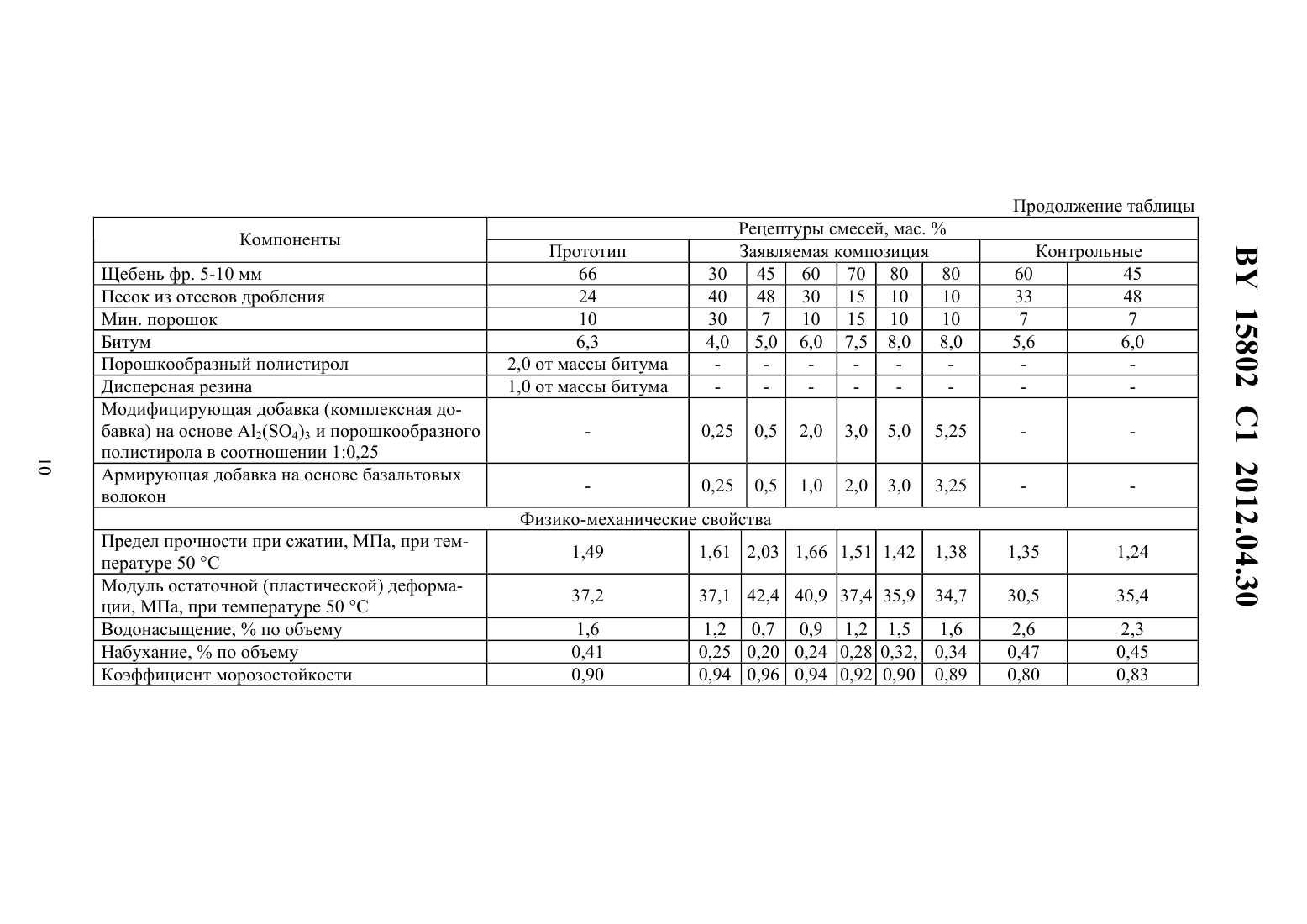

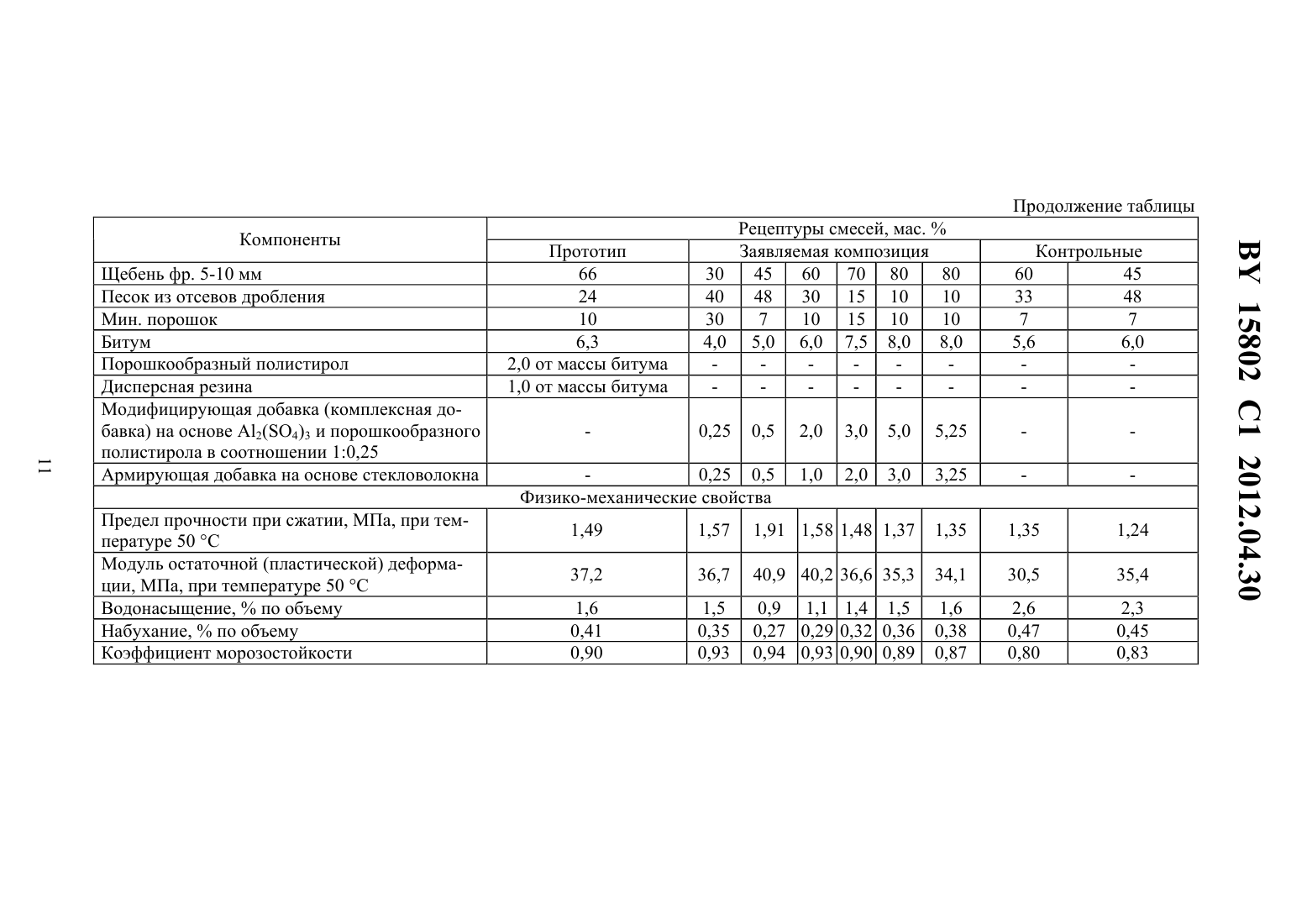

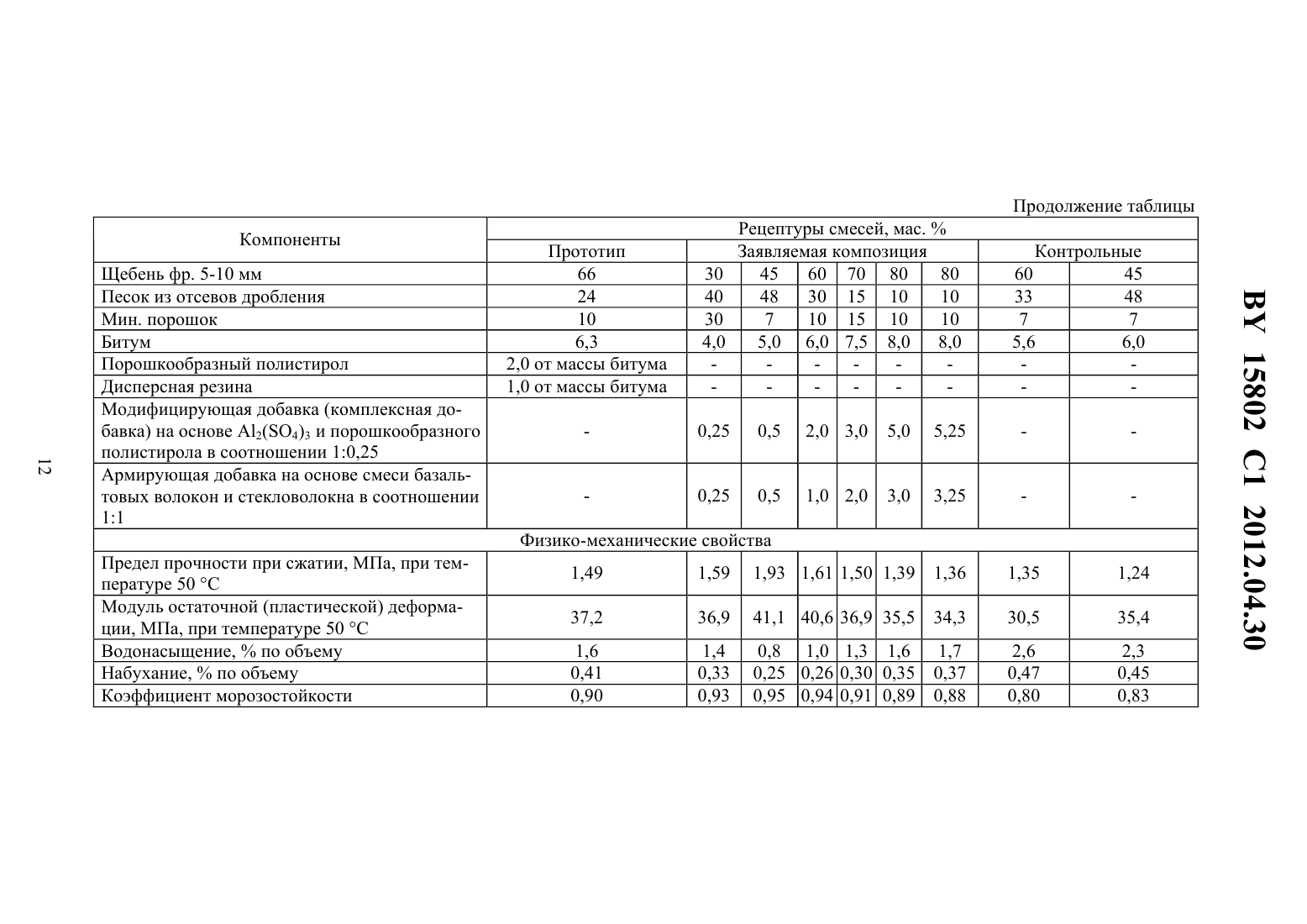

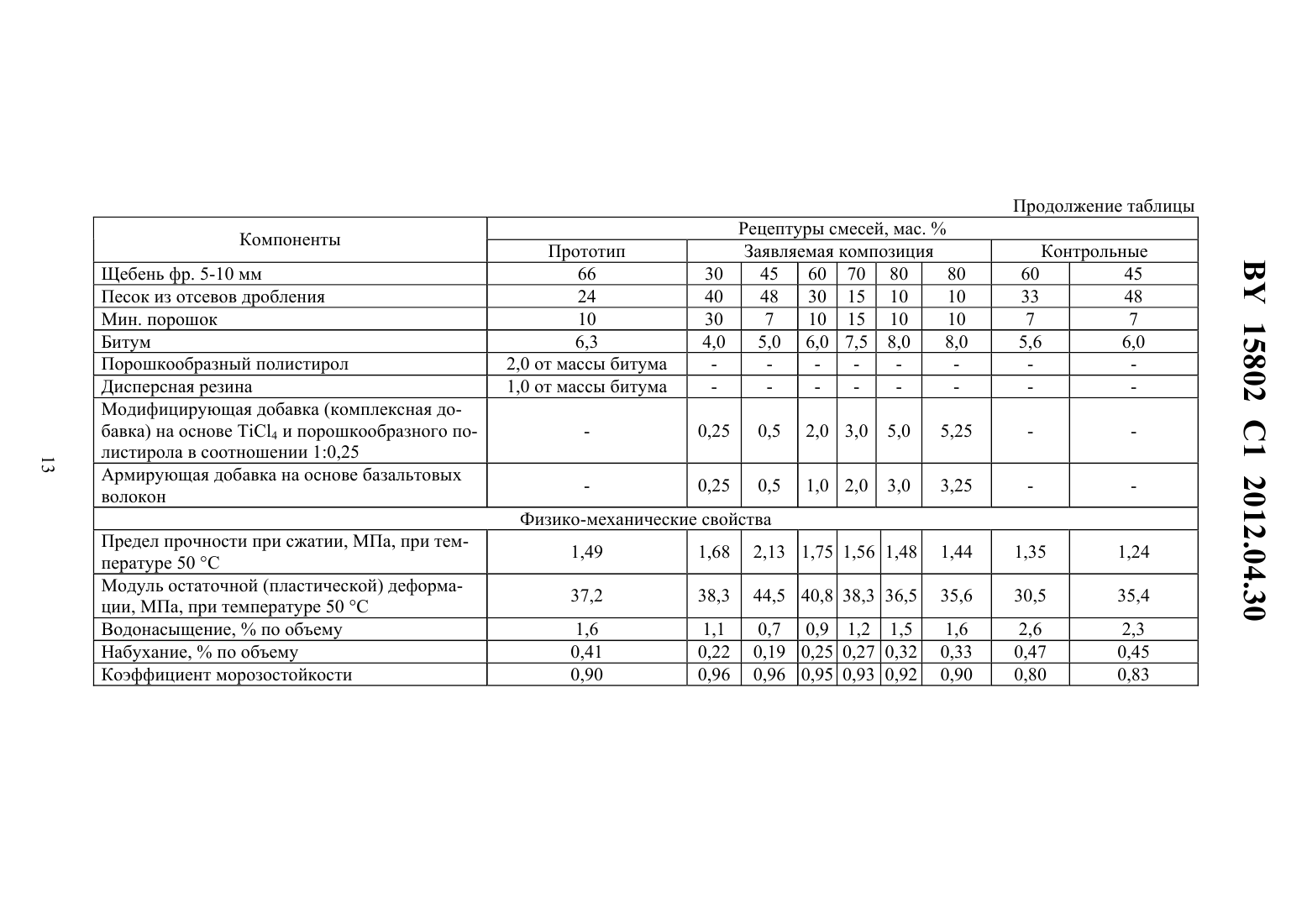

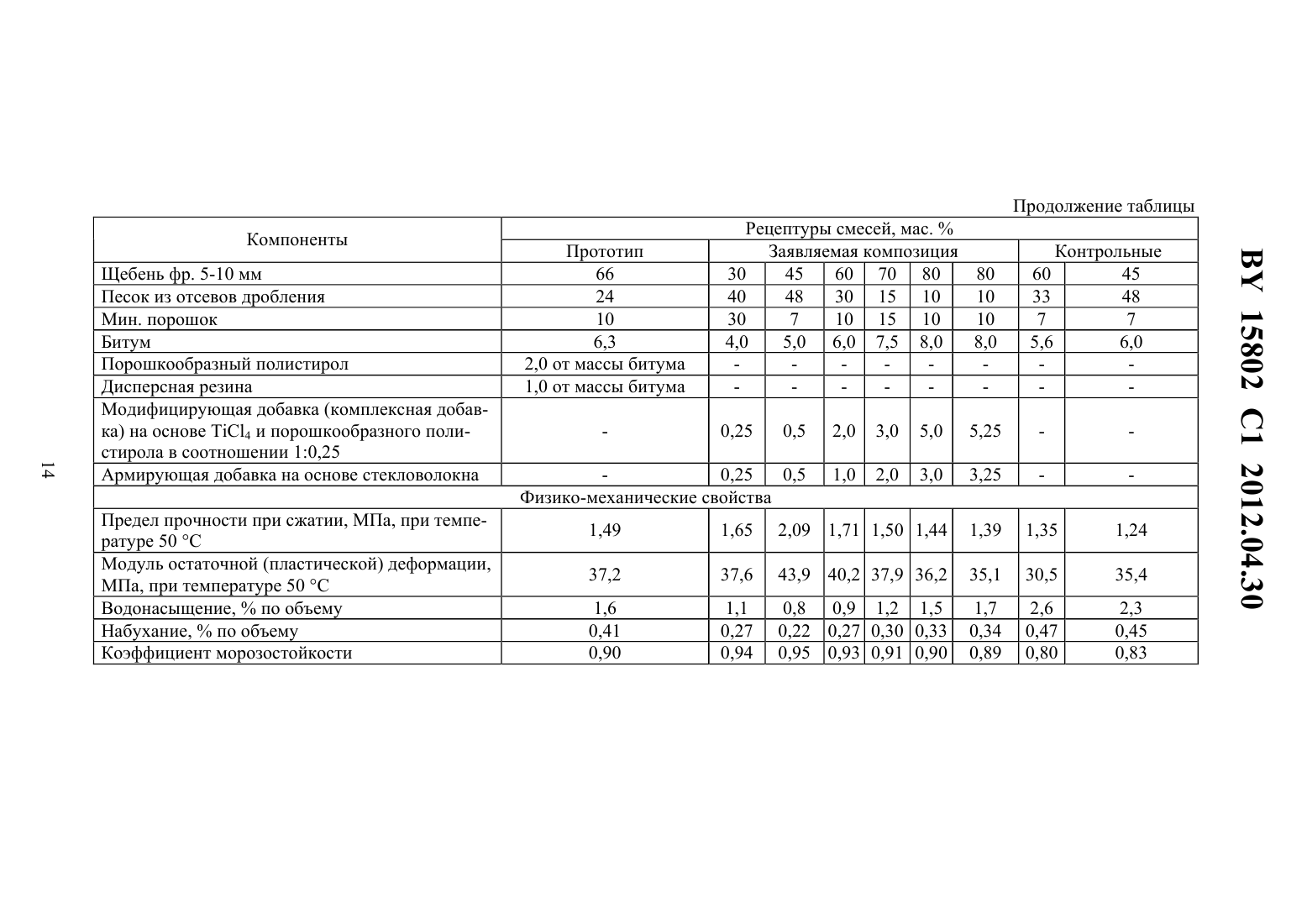

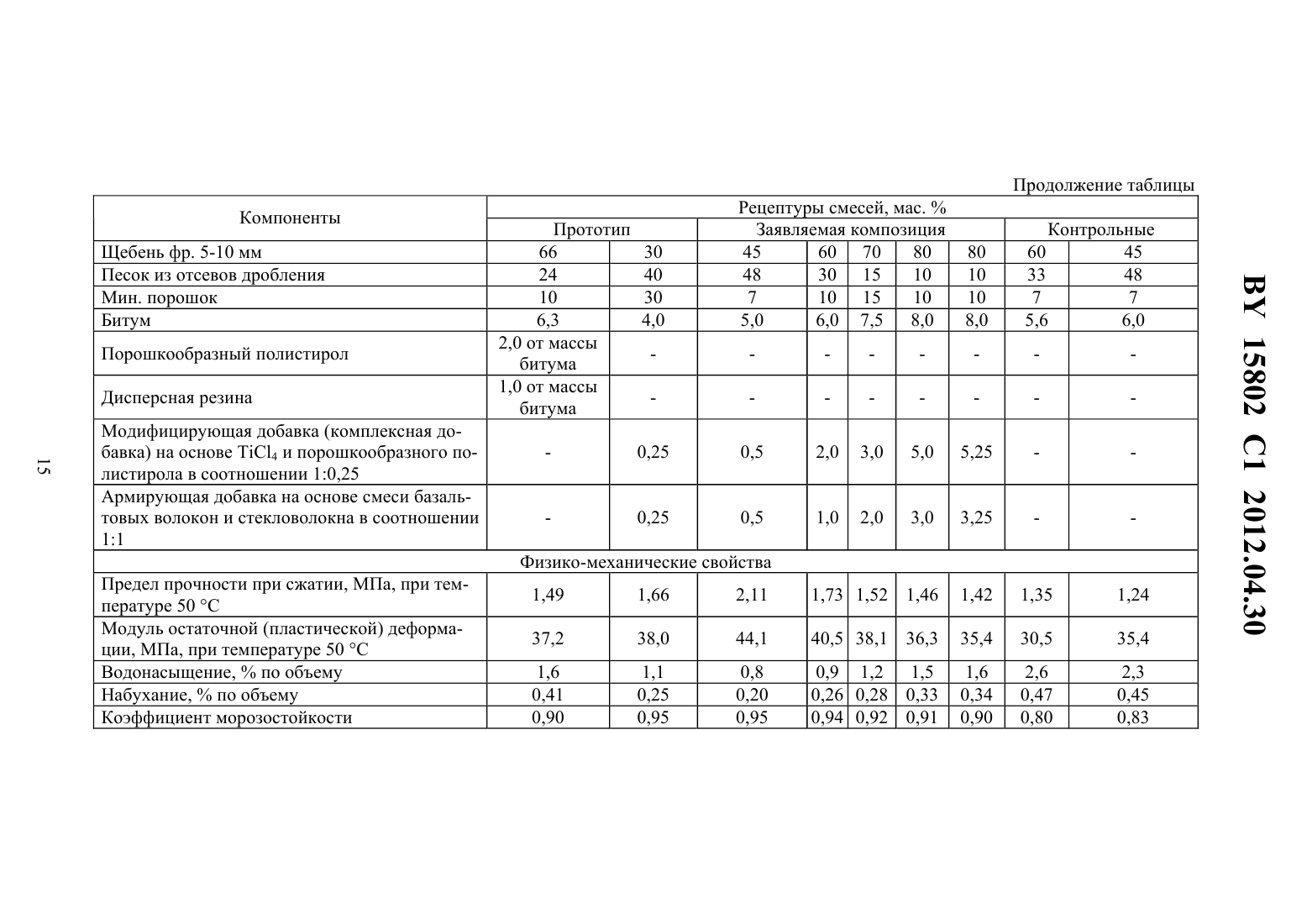

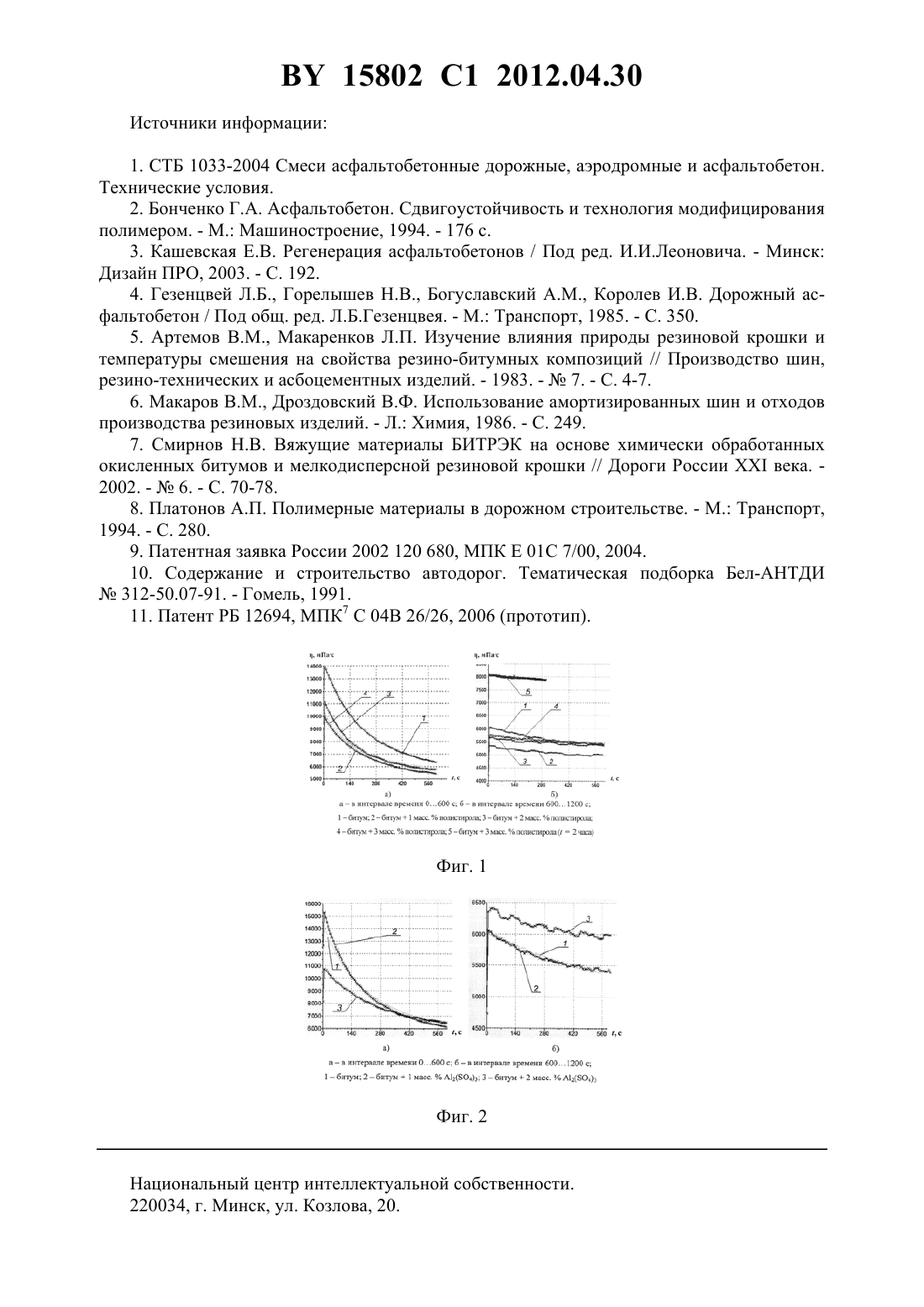

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ МОДИФИЦИРОВАННАЯ ГОРЯЧАЯ АСФАЛЬТОБЕТОННАЯ СМЕСЬ(71) Заявитель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(72) Авторы Бочкарев Дмитрий Игоревич Шаповалов Виктор Михайлович Лапшина Елена Михайловна(73) Патентообладатель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(56)20050420, 2006. ШАПОВАЛОВ В. М. и др. Доклады Национальной академии наук Беларуси. - 2007. - Т. 51. -1. - С. 100-103.2128632 1, 1999.2156227 1, 2000.1133280 , 1985.10-88000 , 1998.0332245 2, 1989.2002/0108534 1.(57) 1. Горячая асфальтобетонная смесь, содержащая щебень фракции 5-10 мм, песок из отсевов дробления и минеральный порошок при следующем их соотношении, мас.щебень фракции 5-10 мм 45-70 песок из отсевов дробления 15-48 минеральный порошок 7-15,битум в количестве 5,0-7,5 от массы минеральной части, смесь соли поливалентного металла и полимера на основе стирола, взятых в соотношении 11, в качестве модифицирующей добавки в количестве 0,5-5,0 от массы минеральной части и базальтовое волокно или стекловолокно, или их смесь в соотношении 11 в качестве армирующей добавки в количестве 0,25-3,0 от массы минеральной части. 2. Горячая асфальтобетонная смесь по п. 1, отличающаяся тем, что модифицирующая добавка в качестве соли поливалентного металла содержит порошкообразный сульфат алюминия. 3. Горячая асфальтобетонная смесь по п. 1, отличающаяся тем, что модифицирующая добавка в качестве соли поливалентного металла содержит порошкообразный хлорид титана. 4. Горячая асфальтобетонная смесь по п. 1, отличающаяся тем, что модифицирующая добавка в качестве полимера на основе стирола содержит порошкообразный полистирол. Изобретение относится к дорожно-строительным композиционным материалам и может использоваться при строительстве и ремонте асфальтобетонных покрытий автомобильных дорог, аэродромов или других искусственных сооружений. 15802 1 2012.04.30 Известна горячая асфальтобетонная смесь, включающая (мас. ) щебень фракции 510 мм (30-45), щебень фракции 10-15 мм (15), песок из отсевов дробления (33-48), минеральный порошок (7) и битум (5,6-6,0 от массы минеральной части) 1. Температура приготовления смеси составляет 140-160 С. Недостатками данного материала являются низкие предел прочности при сжатии и модуль остаточной (пластической) деформации,приводящие к образованию колеи на автодорожном покрытии в местах высокой интенсивности движения транспортных средств. Кроме того, данный материал имеет низкую атмосферостойкость, выражающуюся в появлении трещин и выкрашивании отдельных зерен при чередующихся циклах замораживании и оттаивания в зимний период. Известны способы модифицирования битума, входящего в асфальтобетонную смесь,посредством введения в него синтетических каучуков в виде растворов, порошка, мастики, латекса или эмульсии. При этом увеличиваются предельные деформации, стойкость к удару, теплоустойчивость модифицированного вяжущего, снижается его температура хрупкости и, как следствие, повышаются физико-механические свойства получаемой асфальтобетонной смеси 2. Недостатками материала являются зависимость физикомеханических свойств от технологических режимов приготовления (при температуре 130 С каучукобитумные смеси можно хранить не более 72 ч, при 160 С - не более 12 ч,при 200 С - не более 1 ч), высокая стоимость, а также невысокие значения предела прочности при сжатии и модуля остаточной деформации. Известны способы модифицирования битума введением термоэластопластов (2,02,5 от массы битума) 2-4. Получаемый вяжущий материал характеризуется образованием пространственной структурной сетки, образуемой макромолекулами полимера и обусловливающей его повышенную эластичность и прочность в широком интервале температур. Недостатками данного материала являются возможность разделения фаз вяжущего и модификатора при транспортировании и хранении, что требует применения специального технологического оборудования, а также высокая стоимость. Известны способы модифицирования битумов с использованием регенерированной резины и резиновой крошки 2-7. Другой технологией введения резинового порошка в асфальтобетонную смесь является его смешивание с минеральным материалом 2, 4. Верхний слой покрытия автодороги, выполненный из асфальтобетона с использованием резино-битумного вяжущего, обладает высокой демпфирующей способностью, повышенным коэффициентом сцепления с колесами автомобилей и пониженным уровнем шума. Недостатками данного материала являются зависимость физико-механических свойств от качества и дисперсности резиновой крошки и технологических режимов приготовления,сложность укладки и уплотнения при производстве дорожных работ, высокая стоимость. Известны способы модифицирования битума полиэтиленом, позволяющие повысить деформационные свойства асфальтобетона 2, 3. Недостатками данного материала являются относительно высокая продолжительность приготовления, снижающая производительность производства, зависимость физико-механических свойств от технологических режимов, высокая стоимость, а также невысокая устойчивость полученноговяжущего против расслоения. Известны способы армирования асфальтобетона синтетическими волокнами (полипропиленовыми, полиэфирными, полиамидными или ПАН-волокнами) 8. Армированные полимерными волокнами асфальтобетоны обладают повышенной прочностью, термоустойчивостью и износостойкостью. Недостатками данного материала являются повышенный расход битума, зависимость физико-механических свойств от качества и состояния поверхности волокон, высокая стоимость. Другой технологией армирования асфальтобетонного покрытия является укладка геосеток между конструктивными слоями дорожных одежд. Это позволяет сокращать количество температурных трещин, перенаправлять вертикальные нагрузки в горизонтальную плоскость, перераспределять и снижать напряжения с слое асфальтобетона и, как следствие, бороться с келейностью, сдвигами и 2 15802 1 2012.04.30 наплывами в покрытии. В настоящее время в качестве материалов для геосеток используют нетканый геотекстиль, стекловолокно, базальт и полиэстер. В то же время данная технология имеет недостатки, заключающиеся в сложности распределения геосеток при укладке асфальтобетона, возможности их наматывания на фрезу при регенерации, а также высокую стоимость. Известна асфальтобетонная смесь, включающая минеральный заполнитель, битумное вяжущее и минеральный порошок, в качестве которого используется гидратированный цемент при следующем соотношении компонентов (мас. ) минеральный заполнитель(щебень из гравия фракции 5-20 мм и кварцевый песок или грунт фракции 0-20 мм) (7794), битумное вяжущее (битум или нефтяной гудрон) (5-8), гидратированный цемент фракции менее 1,25 мм (1-15) 9. Недостатками данного материала являются низкие предел прочности при сжатии и модуль остаточной (пластической) деформации, приводящие к образованию колеи на автодорожном покрытии в местах высокой интенсивности движения транспортных средств. Кроме того, данный материал имеет низкую атмосферостойкость, выражающуюся в появлении трещин и выкрашивании отдельных зерен при чередующихся циклах замораживании и оттаивания в зимний период. Известна горячая асфальтобетонная смесь, включающая (мас. ) щебень фракции 515 мм, природный песок, минеральный порошок (9,5), битум (5,5), а также порошок, полученный переработкой фенопластовых отходов производства и потребления (10-15 от массы минерального порошка) 10. Данный материал имеет повышенные физикомеханические характеристики по сравнению с асфальтобетоном, не модифицированным фенопластовым порошком. Однако переработка и применение отходов фенопластов представляет опасность для окружающей среды и здоровья людей. Наиболее близкой по технической сущности и достигаемому результату является горячая асфальтобетонная смесь, включающая (мас. ) щебень фракции 10-15 мм (45-70),песок из отсевов дробления (15-48), минеральный порошок (7-15), битум (5,0-7,5), порошкообразный полистирол с размером частиц 0,01-3,0 мм или его смесь с дисперсной резиной при их массовом соотношении 1(0,25-0,50) в количестве 0,5-3,0 мас. , и пенополистирол или порофор, или их смесь при массовом соотношении 1(0,5-1,0) в количестве 5,0-10,0 мас.от массы битума 11. Температура приготовления смеси составляет 140-160 С. Недостатками данного материала являются недостаточно высокие предел прочности при сжатии и модуль остаточной (пластической) деформации, приводящие к образованию колеи на автодорожном покрытии в местах высокой интенсивности движения транспортных средств, и невысокая атмосферостойкость, выражающаяся в появлении трещин и выкрашивании отдельных зерен при чередующихся циклах замораживания и оттаивания в зимний период. Задачей изобретения является повышение прочности и морозостойкости асфальтобетонной смеси, а также снижение ее водонасыщения. При этом реализация изобретения будет способствовать расширению областей применения полимерных отходов,образующихся в среде производства и потребления. Поставленная задача достигается тем, что горячая асфальтобетонная смесь, содержащая щебень фракции 5-10 мм, песок из отсевов дробления и минеральный порошок при следующем их соотношении, мас.щебень фракции 5-10 мм 45-70 песок из отсевов дробления 15-48 минеральный порошок 7-15,битум в количестве 5,0-7,5 от массы минеральной части, смесь соли поливалентного металла и полимера на основе стирола, взятых в соотношении 11, в качестве модифицирующей добавки в количестве 0,5-5,0 от массы минеральной части и базальтовое волокно или стекловолокно, или их смесь в соотношении 11 в качестве армирующей добавки в количестве 0,25-3,0 от массы минеральной части. При этом модифицирую 3 15802 1 2012.04.30 щая добавка в качестве соли поливалентного металла содержит порошкообразные сульфат алюминия или хлорид титана, а модифицирующая добавка в качестве полимера на основе стирола содержит порошкообразный полистирол. Сущность изобретения и предположительный механизм действия компонентов заключается в следующем. При использовании в качестве модификаторов битума солей поливалентных металлов,в частности 2(4)3 или 4, характерной особенностью является смещение точек фазовых превращений такого вяжущего в более высокотемпературную область, позволяющее заключить, что соли поливалентных металлов являются ингибиторами окисления, а процесс ингибирования сводится к передаче электрона-2-4-2-3. Таким образом, модифицирование битума солями поливалентных металлов приводит к снижению содержания асфальтенов, а также активных центров окисления, что повышает эластичность вяжущего. При этом соли четырехвалентных металлов (4) действуют более направлено, но имеют высокую стоимость. Высокие физико-механические характеристики композиционных асфальтобетонных смесей, в состав которых введен мелкодисперсный наполнитель, содержащий полимеры на основе стирола, объясняются также повышенным сцеплением его частиц и битума,обеспечиваемым электростатическим притяжением положительных зарядов поверхности частиц мелкодисперсного наполнителя и отрицательных, принадлежащих асфальтогеновым кислотам, входящим в состав битума и являющихся анионными поверхностноактивными веществами. Таким образом, структурированная дисперсная система, выполняющая роль вяжущего материала в композите, получает положительный электрический заряд, что дополнительно способствует повышению ее сцепления с минеральным материалом (гранитным щебнем), поверхность которого электроотрицательна. Механизм взаимодействия полимерных модификаторов с битумным вяжущим можно представить следующим образом после перехода битума в жидкую фазу происходит частичное или полное растворение в нем модификатора, имеющего близкую температуру плавления (в частности полимеров на основе стирола). На это указывает наличие на кривых дифференциально-термического анализа одного пика плавления для системы битумполимер и подтверждается близостью параметров растворимости Хильдебранта, которые составляют для битума 17,4 (МДж/м 3)0,5, а для полистирола - 17,4-19,0 (МДж/м 3)0,5 соответственно. Данный процесс может сопровождаться изменением группового состава битума, в частности уменьшением количества асфальтенов вследствие их пептизации,заключающейся в расщеплении на карбены и карбоиды под действием адсорбционных сил, связывающих коллоидные частицы с молекулами или ионами дисперсионной среды,представляющей собой жидкую фазу расплав полимера - смолы - масла, и преодолевающих силы сцепления частиц дисперсной фазы друг с другом вследствие высокой полярности молекул полимера. Это обеспечивает снижение вязкости и повышение эластичности битума в композите, а также регулирование его термической чувствительности, заключающейся в смещении температур размягчения и вспышки в более высокотемпературную область вследствие изменения комплекса физико-химических свойств. На основе исследования кинетики процессов технологического совмещения полимерного модификатора с битумным вяжущим установлен эффект модифицирования, проявляющийся в снижении его вязкости в начальной стадии совмещения (фиг. 1), что может способствовать усилению адгезионного контакта с минеральным материалом вследствие лучшего обволакивания зерен щебня, и последующем росте вязкости вследствие образования в битуме объемной фазы модификатора, обеспечивающей повышение эластичности и прочности пленки вяжущего в композите, что в совокупности приводит к повышению 4 15802 1 2012.04.30 физико-механических свойств асфальтобетонной смеси. На фиг. 1 показано влияние содержания полистирола на вязкость битума. Влияние солей поливалентных металлов на физико-механические свойства асфальтобетонных смесей аналогично влиянию полистирола (фиг. 2), т.к. они при совмещении с битумом, согласно данным дифференциально-термического анализа и ИК-спектроскопии,могут играть роль ингибиторов окисления, способствуя уменьшению количества асфальтенов. При этом возможно снижение вязкости битума и изменение его термической чувствительности. В то же время исследуемый процесс протекает быстрее, чем в случае использования полимерного модификатора (фиг. 2). На фиг. 2 показано влияние содержания 2(4)3 на вязкость битума. Таким образом, введение в композиционную асфальтобетонную смесь солей поливалентных металлов или смеси солей поливалентных металлов и полимеров на основе стирола приводит к комплексному изменению физико-химических свойств вяжущего и, как следствие, к повышению эксплуатационных характеристик асфальтобетона. Одновременно с улучшением физико-механических свойств асфальтобетонных смесей при модифицирования солями поливалентных металлов возможно появление противогололедного эффекта, выражающегося в снижении температуры, при которой на получаемом асфальтобетонном покрытии возможно образование льда вследствие растворения в воде кристаллов соли, не прореагировавших с битумом. Введение в асфальтобетонную смесь армирующих материалов (в частности базальтовых волокон или стекловолокна) создает условия, при которых формируется армирующий каркас в композиционной системе. В результате этого повышается трещиностойкость асфальтобетонной смеси при низких температурах, снижается миграция битума на поверхность покрытия при повышенных температурах и, как следствие, возрастает устойчивость асфальтобетона к колееобразованию. Модифицированную асфальтобетонную смесь готовят следующим образом. Минеральные материалы (щебень и песок из отсевов дробления), входящие в состав смеси,предварительно высушивались до постоянной массы, битум обезвоживался, после чего компоненты взвешивались в количествах, соответствующих рецептуре, с погрешностью взвешивания не более 1,0 г. При введении модифицирующих добавок в битум последний разогревался до жидкого состояния в металлическом сосуде, в который вводилось с одновременным перемешиванием требуемое количество добавки. После нагрева до температуры 140-160 С продолжительностью 1 ч (минеральный порошок дозировался в холодном состоянии, а модифицирующая добавка и армирующие материалы в случае их введения непосредственно в композиционную смесь дозировались как в холодном состоянии, так и при температуре минеральных материалов) компоненты объединялись и принудительно перемешивались до достижения полной однородности смеси и равномерного покрытия вяжущим зернен заполнителя. Для последующего определения физико-механических свойств модифицированной асфальтобетонной смеси изготавливались цилиндрические образцы, высота которых равна диаметру, получаемые уплотнением смеси в стальной форме, представляющей собой полый цилиндр, в котором обеспечивается двустороннее приложение нагрузки посредством передачи давления на уплотняемую смесь, помещаемую между двумя вкладышами,свободно передвигающимися навстречу друг другу. Перед изготовлением образцов детали формы выдерживались при температуре 90-100 С в течение 30 минут. Далее форма со вставленным нижним вкладышем заполнялась смесью в три приема с послойным штыкованием и вставлялся верхний вкладыш. После этого форма со смесью устанавливалась между плитами пресса, обеспечивающего погрешность измерения нагрузки не более 2 ,и подвергалась давлению, равному 40 МПа, в течение 30,1 мин 1. Полученные в результате формования образцы (диаметр 71,4 мм, высота 71,41,5 мм), имеющие дефекты кромок (сколы, смятия высотой более 3 мм) и непараллельность верхнего и нижнего осно 5 15802 1 2012.04.30 ваний (разность высот образца по образующей более 3 мм), выбраковывались. Качественные образцы выдерживались при температуре окружающей среды в течение 48 часов до проведения физико-механических испытаний. Определение физико-механических параметров осуществлялось на испытательном стенде 94 (США) в соответствии с требованиями 1, обеспечивающем погрешность силоизмерителя 1,9 и регистрирующем деформацию с точностью 0,3 мм. Перед испытанием образцы выдерживались при температуре 502 С в водяной бане в течение 1 часа, т.е. испытывались в водонасыщенном состоянии. Определение водонасыщения и набухания образцов осуществлялось по величине увеличения массы образцов после их выдержки в дистиллированной воде в соответствии с требованиями 1. Из полученных результатов следует, что предлагаемый материал обладает более высокими физико-механическими и эксплуатационными характеристиками, чем прототип (таблица). Физико-механические свойства горячих асфальтобетонных смесей Рецептуры смесей, мас.Компоненты Прототип Заявляемая композиция Щебень фр. 5-10 мм 66 30 45 60 70 80 80 Песок из отсевов дробления 24 40 48 30 15 10 10 Мин. порошок 10 30 7 10 15 10 10 Битум 6,3 4,0 5,0 6,0 7,5 8,0 8,0 Порошкообразный полистирол 2,0 от массы битума Дисперсная резина 1,0 от массы битума Модифицирующая добавка на основе 2(4)3 0,25 0,5 2,0 3,0 5,0 5,25 Армирующая добавка на основе базальтовых 0,25 0,5 1,0 2,0 3,0 3,25 волокон Физико-механические свойства Предел прочности при сжатии, МПа, при тем 1,49 1,54 2,04 1,65 1,43 1,32 1,30 пературе 50 С Модуль остаточной (пластической) деформа 37,2 36,6 42,9 38,1 37,6 35,4 34,9 ции, МПа, при температуре 50 С Водонасыщение,по объему 1,6 1,5 0,7 0,9 1,6 1,55 1,58 Набухание,по объему 0,41 0,22 0,20 0,31 0,33 0,35 0,34 Коэффициент морозостойкости 0,90 0,94 0,95 0,93 0,91 0,89 0,88 Щебень фр. 5-10 мм Песок из отсевов дробления Мин. порошок Битум Порошкообразный полистирол Дисперсная резина Модифицирующая добавка на основе 2(4)3 Армирующая добавка на основе стекловолокна Предел прочности при сжатии, МПа, при температуре 50 С Модуль остаточной (пластической) деформации, МПа, при температуре 50 Водонасыщение,по объему Набухание,по объему Коэффициент морозостойкости Рецептуры смесей, мас.Прототип Заявляемая композиция 66 30 45 60 70 80 80 24 40 48 30 15 10 10 10 30 7 10 15 10 10 6,3 4,0 5,0 6,0 7,5 8,0 8,0 2,0 от массы битума 1,0 от массы битума 0,25 0,5 2,0 3,0 5,0 5,25 0,25 0,5 1,0 2,0 3,0 3,25 Физико-механические свойства Щебень фр. 5-10 мм Песок из отсевов дробления Мин. порошок Битум Порошкообразный полистирол Дисперсная резина Модифицирующая добавка на основе 2(4)3 Армирующая добавка на основе смеси базальтовых волокон и стекловолокна в соотношении 11 Прототип 66 24 10 6,3 2,0 от массы битума 1,0 от массы битума Физико-механические свойства Предел прочности при сжатии, МПа, при температуре 50 С Модуль остаточной (пластической) деформации, МПа, при температуре 50 С Водонасыщение,по объему Набухание,по объему Коэффициент морозостойкости Щебень фр. 5-10 мм Песок из отсевов дробления Мин. порошок Битум Порошкообразный полистирол Дисперсная резина Модифицирующая добавка (комплексная добавка) на основе 2(4)3 и порошкообразного полистирола в соотношении 10,25 Армирующая добавка на основе базальтовых волокон Прототип 66 24 10 6,3 2,0 от массы битума 1,0 от массы битума Физико-механические свойства Предел прочности при сжатии, МПа, при температуре 50 С Модуль остаточной (пластической) деформации, МПа, при температуре 50 С Водонасыщение,по объему Набухание,по объему Коэффициент морозостойкости Щебень фр. 5-10 мм Песок из отсевов дробления Мин. порошок Битум Порошкообразный полистирол Дисперсная резина Модифицирующая добавка (комплексная добавка) на основе 2(4)3 и порошкообразного полистирола в соотношении 10,25 Армирующая добавка на основе стекловолокна Предел прочности при сжатии, МПа, при температуре 50 С Модуль остаточной (пластической) деформации, МПа, при температуре 50 С Водонасыщение,по объему Набухание,по объему Коэффициент морозостойкости Прототип 66 24 10 6,3 2,0 от массы битума 1,0 от массы битума Прототип 66 24 10 6,3 2,0 от массы битума 1,0 от массы битума Физико-механические свойства Предел прочности при сжатии, МПа, при температуре 50 С Модуль остаточной (пластической) деформации, МПа, при температуре 50 С Водонасыщение,по объему Набухание,по объему Коэффициент морозостойкости Щебень фр. 5-10 мм Песок из отсевов дробления Мин. порошок Битум Порошкообразный полистирол Дисперсная резина Модифицирующая добавка (комплексная добавка) на основе 2(4)3 и порошкообразного полистирола в соотношении 10,25 Армирующая добавка на основе смеси базальтовых волокон и стекловолокна в соотношении 11 Прототип 66 24 10 6,3 2,0 от массы битума 1,0 от массы битума Физико-механические свойства Предел прочности при сжатии, МПа, при температуре 50 С Модуль остаточной (пластической) деформации, МПа, при температуре 50 С Водонасыщение,по объему Набухание,по объему Коэффициент морозостойкости Щебень фр. 5-10 мм Песок из отсевов дробления Мин. порошок Битум Порошкообразный полистирол Дисперсная резина Модифицирующая добавка (комплексная добавка) на основе 4 и порошкообразного полистирола в соотношении 10,25 Армирующая добавка на основе базальтовых волокон Щебень фр. 5-10 мм Песок из отсевов дробления Мин. порошок Битум Порошкообразный полистирол Дисперсная резина Модифицирующая добавка (комплексная добавка) на основе 4 и порошкообразного полистирола в соотношении 10,25 Армирующая добавка на основе стекловолокна Предел прочности при сжатии, МПа, при температуре 50 С Модуль остаточной (пластической) деформации,МПа, при температуре 50 С Водонасыщение,по объему Набухание,по объему Коэффициент морозостойкости Прототип 66 24 10 6,3 2,0 от массы битума 1,0 от массы битума Порошкообразный полистирол Дисперсная резина Модифицирующая добавка (комплексная добавка) на основе 4 и порошкообразного полистирола в соотношении 10,25 Армирующая добавка на основе смеси базальтовых волокон и стекловолокна в соотношении 11 Прототип 66 24 10 6,3 2,0 от массы битума 1,0 от массы битума Физико-механические свойства Предел прочности при сжатии, МПа, при температуре 50 С Модуль остаточной (пластической) деформации, МПа, при температуре 50 С Водонасыщение,по объему Набухание,по объему Коэффициент морозостойкости Щебень фр. 5-10 мм Песок из отсевов дробления Мин. порошок Битум 15802 1 2012.04.30 Источники информации 1. СТБ 1033-2004 Смеси асфальтобетонные дорожные, аэродромные и асфальтобетон. Технические условия. 2. Бонченко Г.А. Асфальтобетон. Сдвигоустойчивость и технология модифицирования полимером. - М. Машиностроение, 1994. - 176 с. 3. Кашевская Е.В. Регенерация асфальтобетонов / Под ред. И.И.Леоновича. - Минск Дизайн ПРО, 2003. - С. 192. 4. Гезенцвей Л.Б., Горелышев Н.В., Богуславский А.М., Королев И.В. Дорожный асфальтобетон / Под общ. ред. Л.Б.Гезенцвея. - М. Транспорт, 1985. - С. 350. 5. Артемов В.М., Макаренков Л.П. Изучение влияния природы резиновой крошки и температуры смешения на свойства резино-битумных композиций // Производство шин,резино-технических и асбоцементных изделий. - 1983. -7. - С. 4-7. 6. Макаров В.М., Дроздовский В.Ф. Использование амортизированных шин и отходов производства резиновых изделий. - Л. Химия, 1986. - С. 249. 7. Смирнов Н.В. Вяжущие материалы БИТРЭК на основе химически обработанных окисленных битумов и мелкодисперсной резиновой крошки // Дороги Россиивека. 2002. -6. - С. 70-78. 8. Платонов А.П. Полимерные материалы в дорожном строительстве. - М. Транспорт,1994. - С. 280. 9. Патентная заявка России 2002 120 680, МПК 01 7/00, 2004. 10. Содержание и строительство автодорог. Тематическая подборка Бел-АНТДИ 312-50.07-91. - Гомель, 1991. 11. Патент РБ 12694, МПК 704 26/26, 2006 (прототип). Фиг. 2 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C04B 26/26

Метки: модифицированная, горячая, асфальтобетонная, смесь

Код ссылки

<a href="https://by.patents.su/16-15802-modificirovannaya-goryachaya-asfaltobetonnaya-smes.html" rel="bookmark" title="База патентов Беларуси">Модифицированная горячая асфальтобетонная смесь</a>

Предыдущий патент: Дипептиды с мнемотропной активностью и фармацевтическая композиция для профилактики и лечения когнитивных нарушений

Следующий патент: Помещение для животных

Случайный патент: Способ диагностики невротического расстройства