Камерная электропечь сопротивления

Номер патента: U 8794

Опубликовано: 30.12.2012

Авторы: Ознобишин Александр Николаевич, Гринчук Павел Семенович, Столович Николай Николаевич, Торопов Виктор Владимирович, Якутович Николай Владимирович

Текст

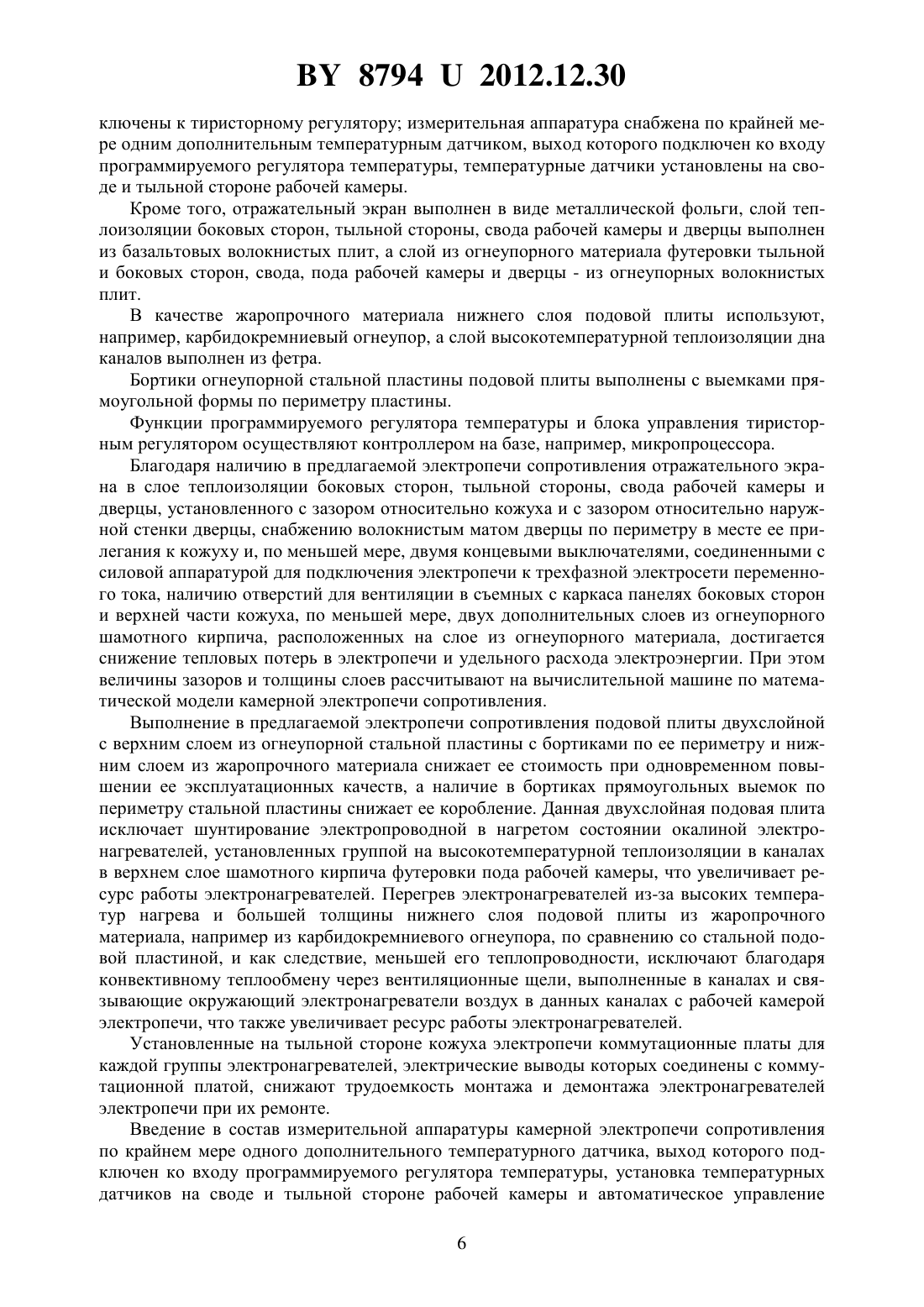

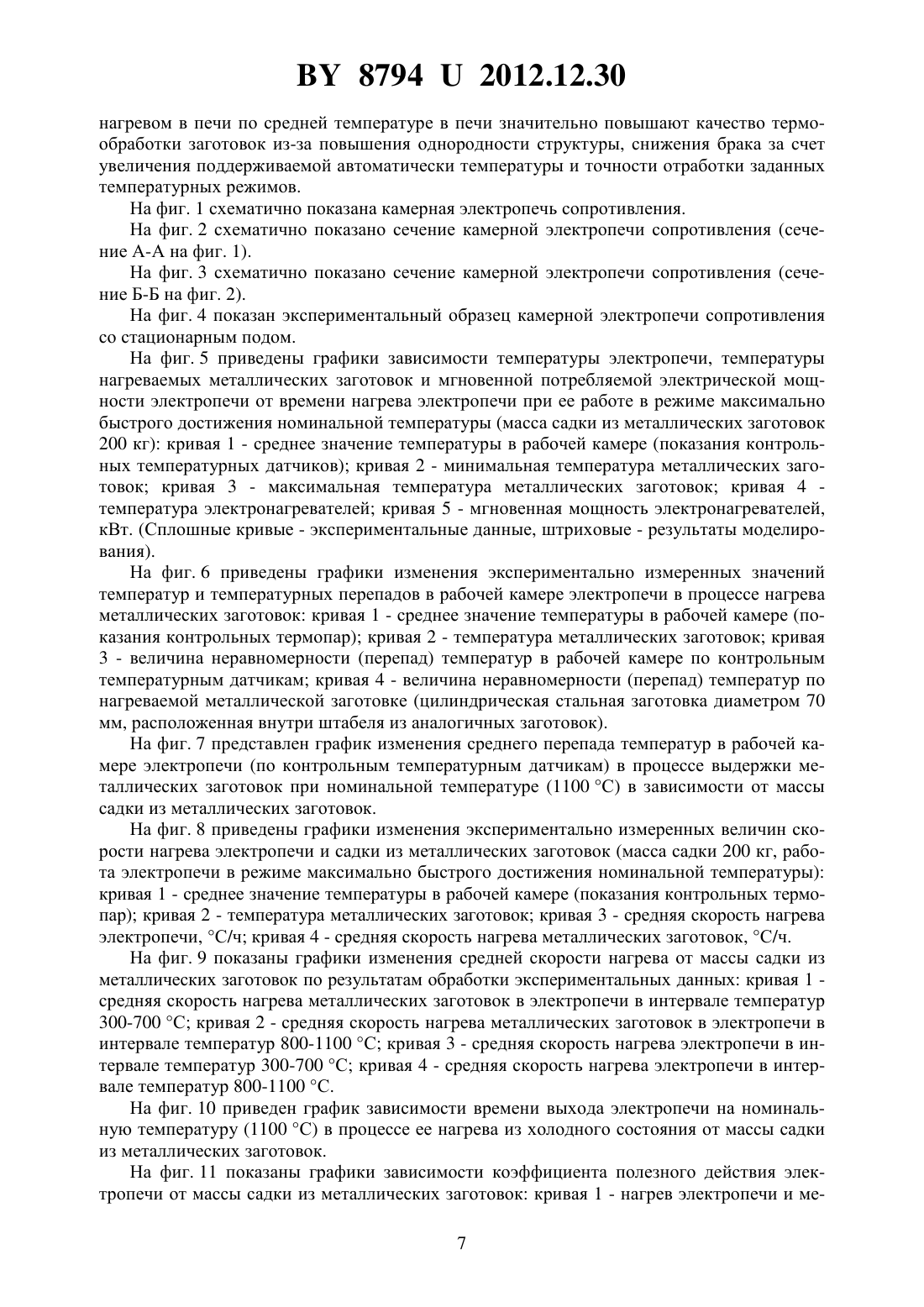

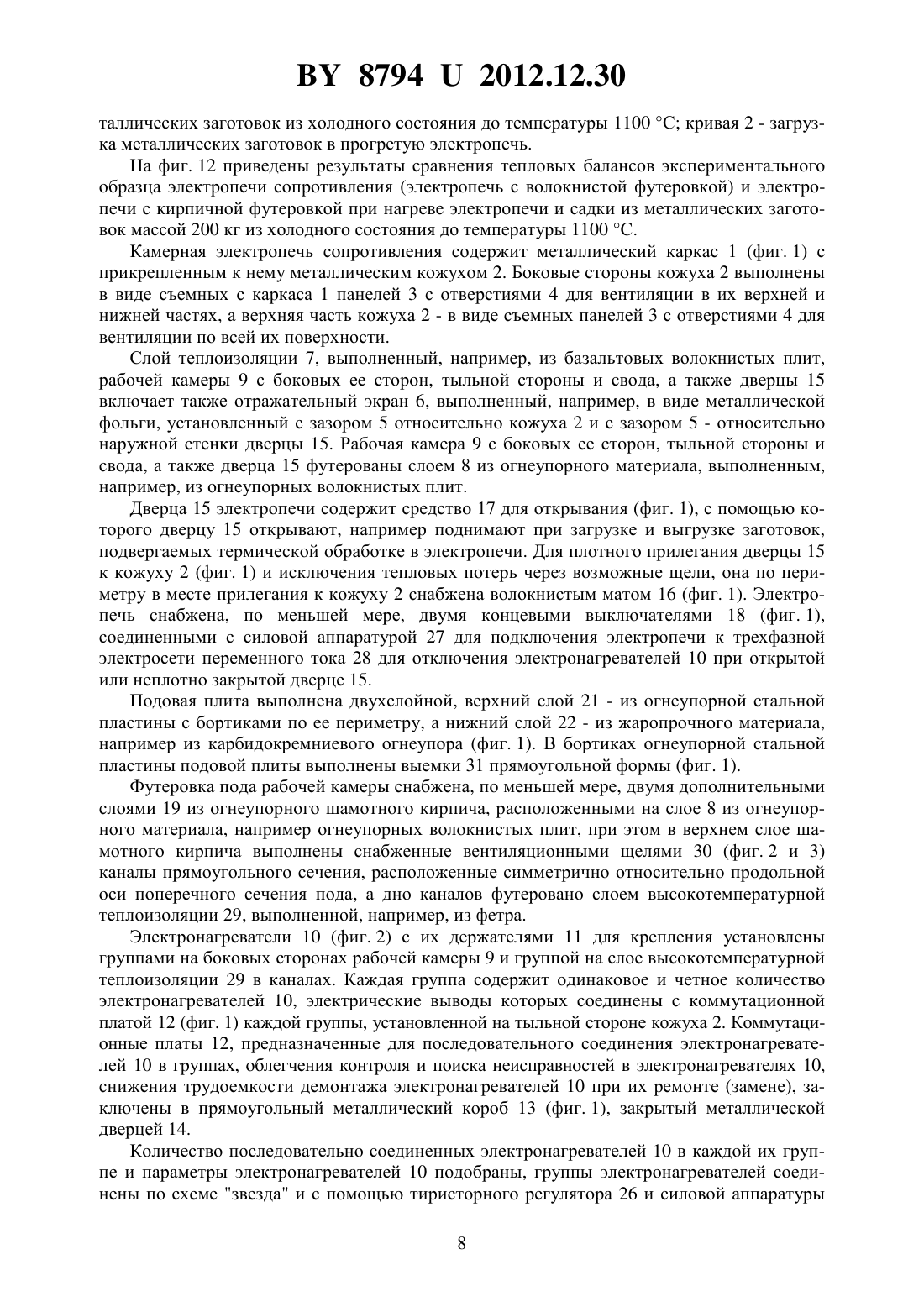

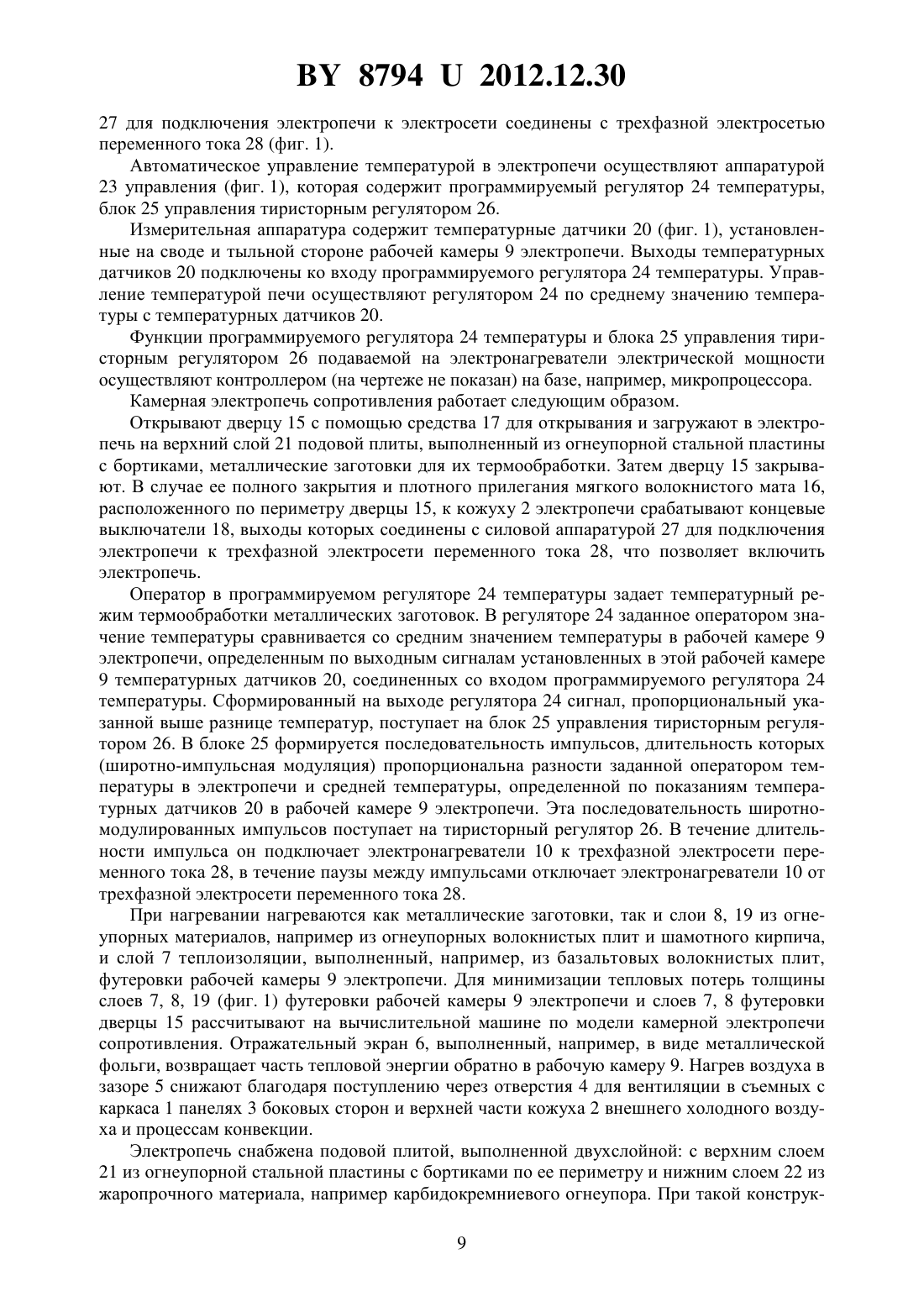

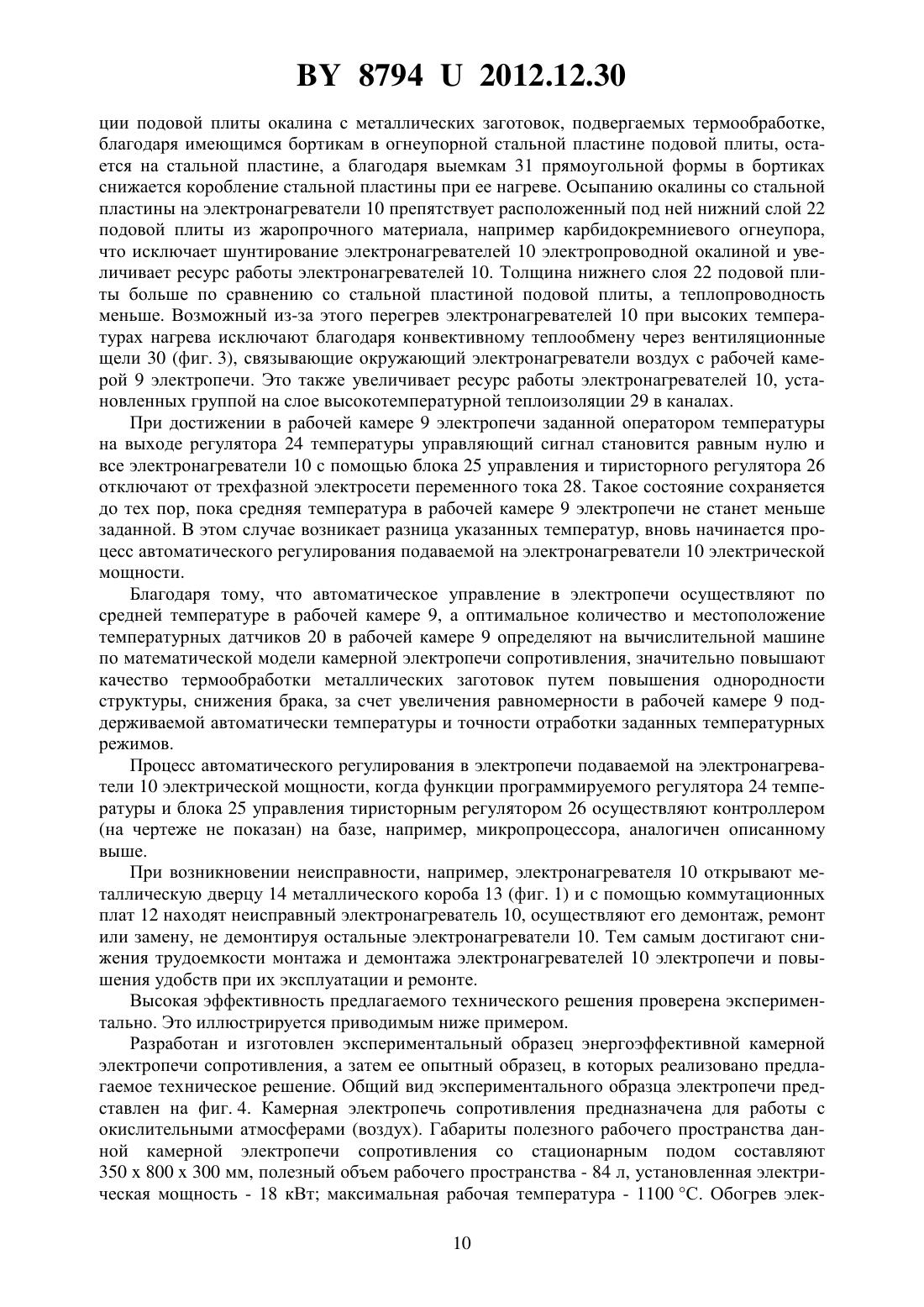

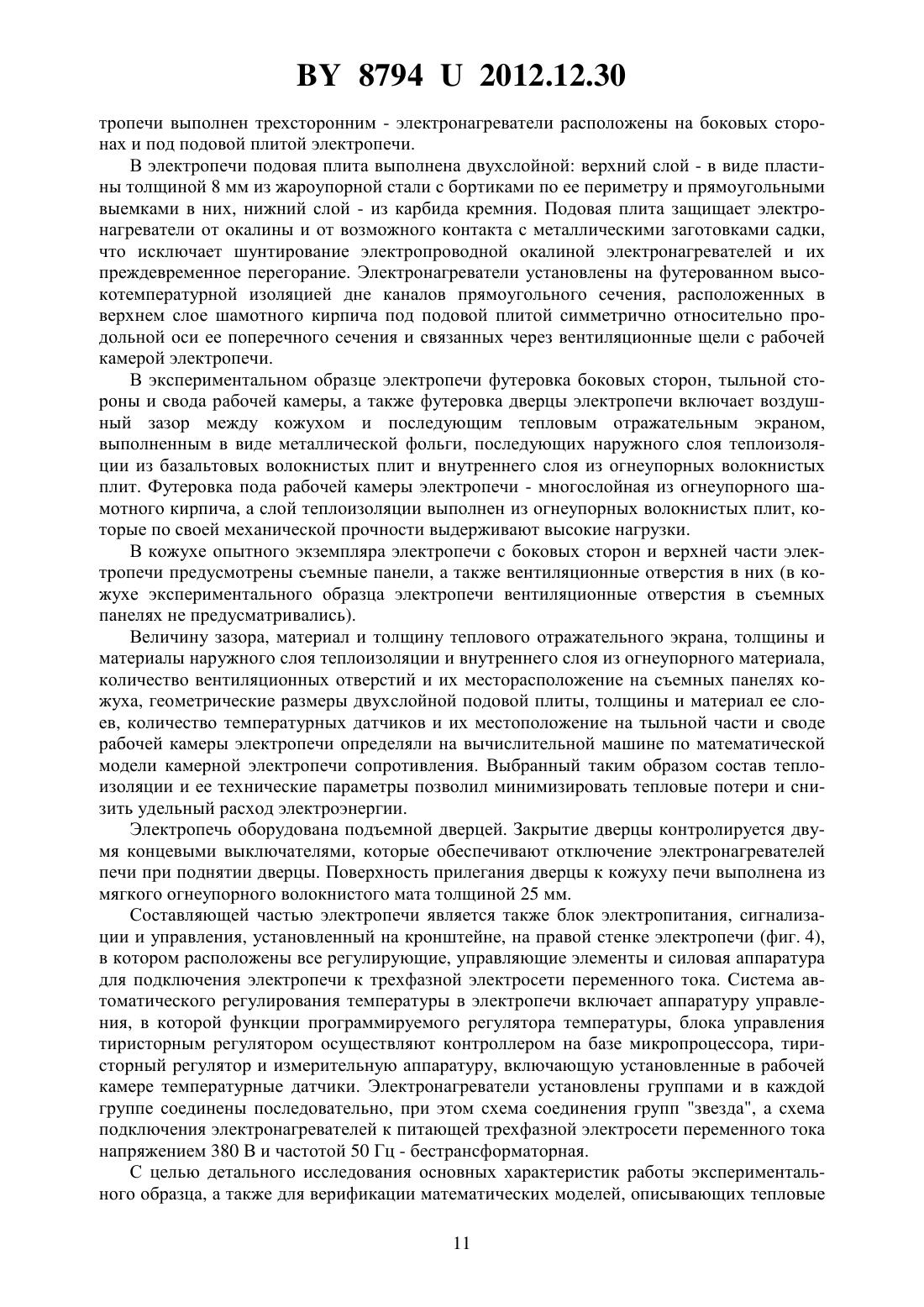

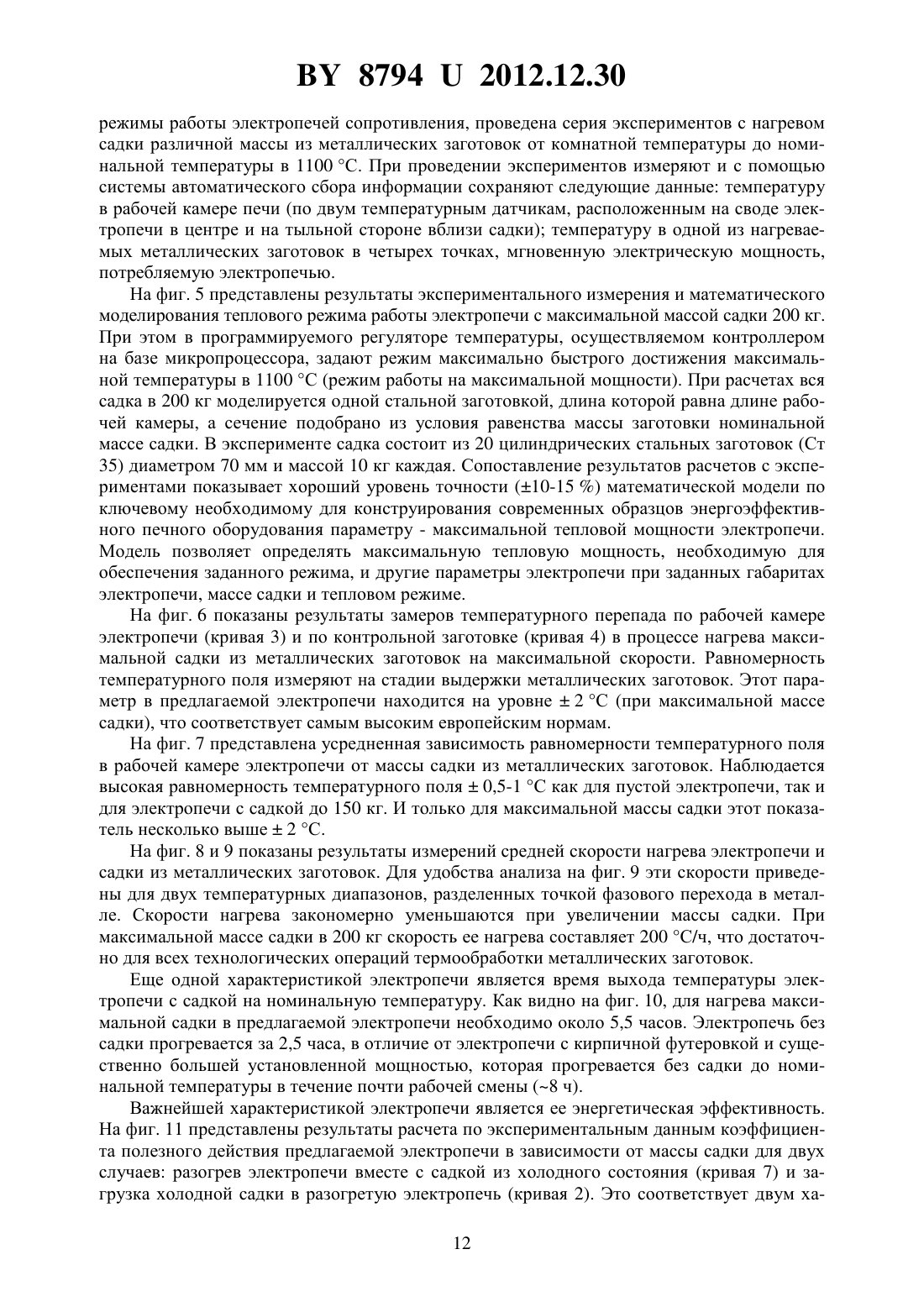

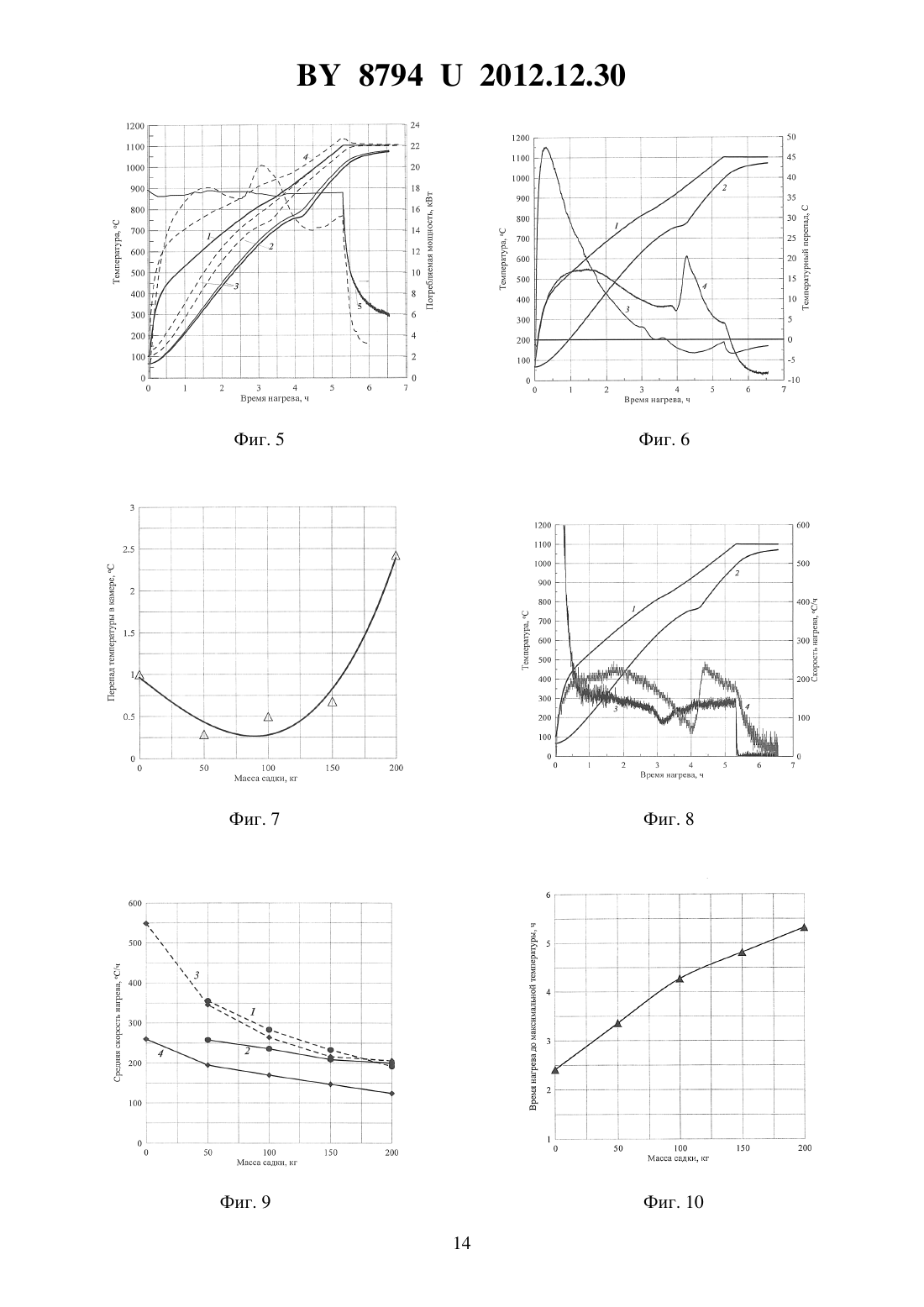

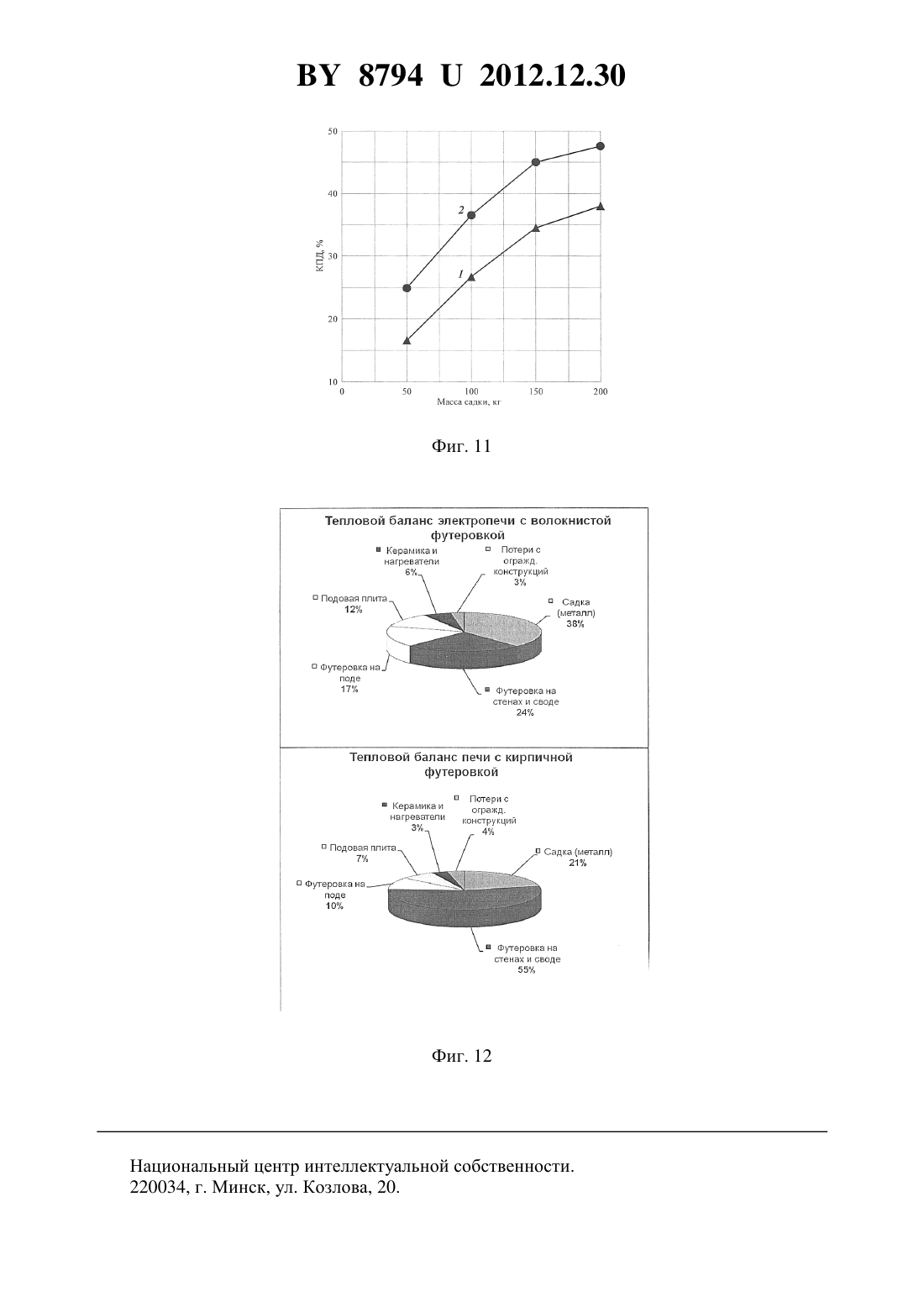

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена имени А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Гринчук Павел Семенович Ознобишин Александр Николаевич Торопов Виктор Владимирович Якутович Николай Владимирович Столович Николай Николаевич(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена имени А.В.Лыкова Национальной академии наук Беларуси(57) 1. Камерная электропечь сопротивления, содержащая металлические каркас с кожухом, футерованную слоем из огнеупорного материала и слоем теплоизоляции рабочую камеру с электронагревателями, подовой плитой и футерованной слоем из огнеупорного материала и слоем теплоизоляции дверцей со средством для ее открывания аппаратуру управления, включающую программируемый регулятор температуры, тиристорный регулятор, блок управления тиристорным регулятором измерительную аппаратуру, включающую установленный в рабочей камере температурный датчик, выход которого соединен со входом программируемого регулятора температуры силовую аппаратуру для подключения электропечи к трехфазной электросети переменного тока, отличающаяся тем, что слой теплоизоляции боковых сторон, тыльной стороны, свода рабочей камеры и дверцы 87942012.12.30 включает отражательный экран, отражательный экран установлен с зазором относительно кожуха и с зазором относительно наружной стенки дверцы, при этом дверца по периметру в месте ее прилегания к кожуху снабжена волокнистым матом, причем, по меньшей мере, два концевых выключателя установлены на дверце и соединены с силовой аппаратурой для подключения электропечи к трехфазной электросети переменного тока боковые стороны кожуха выполнены в виде съемных с каркаса панелей с отверстиями в их верхней и нижней частях, а верхняя часть кожуха - в виде съемных панелей с отверстиями по всей их поверхности подовая плита выполнена двухслойной с верхним слоем из огнеупорной стальной пластины с бортиками по ее периметру и нижним слоем из жаропрочного материала футеровка пода рабочей камеры снабжена, по меньшей мере, двумя дополнительными слоями из огнеупорного шамотного кирпича, расположенными на слое из огнеупорного материала, при этом в верхнем слое шамотного кирпича выполнены снабженные вентиляционными щелями каналы прямоугольного сечения, расположенные симметрично относительно продольной оси поперечного сечения пода, а дно каналов футеровано слоем высокотемпературной теплоизоляции электронагреватели установлены группами на боковых сторонах рабочей камеры и группой на слое высокотемпературной теплоизоляции в каналах, каждая группа содержит одинаковое и четное количество электронагревателей, электрические выводы которых соединены с коммутационной платой каждой группы, установленной на тыльной стороне кожуха, а электронагреватели в каждой группе соединены последовательно, при этом группы соединены между собой по схеме звезда и подключены к тиристорному регулятору измерительная аппаратура снабжена по крайней мере одним дополнительным температурным датчиком, выход которого подключен ко входу программируемого регулятора температуры, температурные датчики установлены на своде и тыльной стороне рабочей камеры. 2. Камерная электропечь сопротивления по п. 1, отличающаяся тем, что отражательный экран выполнен в виде металлической фольги. 3. Камерная электропечь сопротивления по п. 1, отличающаяся тем, что слой теплоизоляции боковых сторон, тыльной стороны, свода рабочей камеры и дверцы выполнен из базальтовых волокнистых плит. 4. Камерная электропечь сопротивления по п. 1, отличающаяся тем, что слой из огнеупорного материала футеровки тыльной и боковых сторон, свода, пода рабочей камеры и дверцы выполнен из огнеупорных волокнистых плит. 5. Камерная электропечь сопротивления по п. 1, отличающаяся тем, что в качестве жаропрочного материала нижнего слоя подовой плиты используют, например, карбидокремниевый огнеупор. 6. Камерная электропечь сопротивления по п. 1, отличающаяся тем, что слой высокотемпературной теплоизоляции дна каналов выполнен из фетра. 7. Камерная электропечь сопротивления по п. 1, отличающаяся тем, что бортики огнеупорной стальной пластины подовой плиты выполнены с выемками прямоугольной формы по периметру пластины. 8. Камерная электропечь сопротивления по п. 1, отличающаяся тем, что функции программируемого регулятора температуры и блока управления тиристорным регулятором осуществляют контроллером на базе, например, микропроцессора.(56) 1. Патент РФ 2300720, МПК 27 3/06, 2006. 2. Патентна полезную модель 7391, МПК 27 3/00,27 9/00,27 9/34, 2011. 3. Сокунов Б.А., Гробова Л.С. Электротермические установки (электрические печи сопротивления) Учебное пособие. - Екатеринбург ГОУ ВПО УГТУ-УПИ, 2004. - С. 6567, рис. 4.7 103-105, рис. 4.41 (прототип). 2 87942012.12.30 Предлагаемое техническое решение относится к машиностроению, в частности к нагревательным однокамерным печам с неподвижным подом, и может найти применение в машиностроении, а также в металлургической отрасли промышленности для высокотемпературного нагрева металлических заготовок перед их последующей технологической обработкой. Камерные печи (электропечи сопротивления периодического действия), в отличие от электропечей непрерывного действия, предназначены для обработки часто меняющейся номенклатуры изделий в условиях, когда одну и ту же печь нередко применяют для различных видов термообработки, отличающихся режимом изменения температуры, продолжительностью процесса нагрева, составом атмосферы и другими параметрами. Конструктивное выполнение электропечей общепромышленного назначения обеспечивает применение их для наиболее распространенных видов термической обработки, в частности обработки металлов и их сплавов. Известна электропечь сопротивления 1 для нагрева крупных слитков, содержащая кожух, футерованную рабочую камеру с дверцей, выдвижной под, электрические нагреватели, источник питания и систему автоматического регулирования температуры, причем длина выдвижного пода составляет 0,6-0,9 общей длины пода электропечи, остальная часть которого, примыкающая к задней торцевой стенке электропечи, выполнена стационарной. Кроме этого, футеровка свода рабочей камеры электропечи выполнена в виде расположенных в линию по длине электропечи модулей, каждый из которых состоит из пакета контактирующих между собой по большим граням прямоугольных пластин из легковесных волокнистых огнеупорных материалов (огнеупорный пакет), закрепленных на металлической раме посредством сквозных шпилек с гайками, крючков и расположенных на краях пакета металлических пластин, опирающихся на кронштейны, размещенные на боковых стенках кожуха электропечи. Между модулями футеровки свода проложены прокладки из легковесных волокнистых теплоизоляционных материалов, а в зазоре между наружной поверхностью футеровки свода и кожухом электропечи размещен мат из волокнистых теплоизоляционных материалов, толщина которого составляет 0,1-0,3 толщины футеровки свода. Электропечь снабжена комплектом сменных подставок, расположенных на выдвижном поде и выполненных с размерами, обеспечивающими расположение оси нагреваемого слитка на высоте, равной 0,4-0,6 высоты рабочего пространства электропечи. Недостатком известной электропечи сопротивления являются значительные тепловые потери через шпильки с гайками, металлические крючки и расположенные на краях огнеупорного пакета металлические пластины, опирающиеся на массивные металлические кронштейны, размещенные на боковых стенках кожуха, а также из-за большой теплоаккумулирующей способности металлических элементов, что приводит к высоким расходам электроэнергии при нагреве слитков. Кроме того, недостатком является повышенный расход жаропрочного металла для выполнения элементов электропечи, а также сложность ее сборки и ремонта. В известной электропечи футеровка и кожух электропечи испытывают значительные механические нагрузки, вследствие чего в процессе работы электропечи происходит деформация ее нагруженных элементов. Механическая деформация усиливается еще и термической нагрузкой из-за различия коэффициентов теплового расширения металлических шпилек с гайками, крючков, металлических пластин и массивных металлических кронштейнов и пакетов контактирующих между собой по большим граням прямоугольных пластин из легковесных волокнистых огнеупорных материалов. Это приводит к резкому снижению надежности электропечи. Известен агрегат периодического действия камерной печи 2, металлический кожух корпуса которой с воздушным зазором изнутри футерован послойно кладкой из чередующихся слоев волокнистого теплоизоляционного материала и огнеупорного материала,расположенных с увеличением температурного градиента от внутреннего объема рабочей 3 87942012.12.30 камеры к металлическому кожуху корпуса печи. В данном техническом решении послойная футеровка кладки выполнена из вертикальных слоев на основе огнеупорного материала и теплоизоляционного материала в следующей последовательности от внутреннего объема к металлическому кожуху корпуса печи огнеупорный слой 120 с температурой на границах слоя 1000-599 С, клей 1000, теплоизоляционный слойс температурой на границах слоя 599-439 С, внешний теплоизоляционный слой 160 с температурой на границах слоя 43971 С, воздушная прослойка с зазором, собственно металлический кожух с температурой наружной поверхности от комнатной - 38 С. Согласно данному техническому решению многослойная футеровка корпуса печи выполнена из упомянутых теплотехнических материалов следующего типоразмера огнеупорный слой 120 толщиной 100-105 мм, клей 1000 толщиной, технологически заданной адгезией, теплоизоляционный слойтолщиной 24-25 мм, наружный теплоизоляционный слой 160 толщиной 45-55 мм, воздушная прослойка с зазором 8-12 мм,металлический кожух 1-15 мм, при этом упомянутые теплотехнические материалы присоединены к кожуху креплением типа 2 или 3. Недостатком данного известного решения является то, что слои предлагаемой футеровки кладки агрегата, представляющие собой плиты из предпочтительного типоразмера огнеупорного волокнистого теплоизоляционного материала, закрепленного на корпусе и поде печи, подвержены значительным механическим деформациям из-за различия коэффициентов теплового расширения при циклических воздействиях процесса периодической работы печи, когда периоды разогрева чередуются с периодами охлаждения во время выгрузки нагретых и загрузки холодных заготовок. Это приводит в процессе эксплуатации печи в конечном итоге к увеличению тепловых потерь, нестационарности теплового баланса в рабочей камере печи, повышенным энергозатратам, к снижению качества нагреваемых заготовок из-за неоднородности температурного поля в печи. Наиболее близкой по технической сущности к предлагаемому техническому решению является камерная электропечь сопротивления, описанная в книге 3 и принятая в качестве прототипа. Камерная электропечь сопротивления содержит металлические каркас с кожухом, футерованную слоем из огнеупорного материала и слоем теплоизоляции рабочую камеру с электронагревателями, подовой плитой и футерованной слоем из огнеупорного материала и слоем теплоизоляции дверцей со средством для ее открывания аппаратуру управления, включающую программируемый регулятор температуры, тиристорный регулятор, блок управления тиристорным регулятором измерительную аппаратуру, включающую установленный в рабочей камере температурный датчик, выход которого соединен со входом программируемого регулятора температуры силовую аппаратуру для подключения электропечи к трехфазной электросети переменного тока. Недостатком данной электропечи являются значительные тепловые потери и, соответственно, повышенный удельный расход электроэнергии. Это обусловлено использованием,с одной стороны, традиционных огнеупорного материала (шамотный кирпич, динасовый кирпич) и теплоизоляции с высокой теплоемкостью и теплопроводностью, что требует значительных расходов энергоресурсов для прогрева электропечи до рабочих температур из-за значительной аккумуляции тепла ограждающими конструкциями электропечи (боковые стороны, тыльная сторона, свод, под рабочей камеры и дверца), а с другой - низкой герметизацией электропечи из-за наличия щелей между дверцей и кожухом электропечи. Другим недостатком данного технического решения является использование традиционной массивной из огнеупорного материала подовой плиты, стоимость которой из-за трудности ее изготовления, а также дефицита и высокой стоимости основных легирующих составляющих огнеупорного материала, таких как никель, металлический хром, малоуглеродистый феррохром, составляет значительную часть (иногда до 50 ) от общей стоимости электропечи. 4 87942012.12.30 Кроме того, при нагреве на металлической подовой плите образуется окалина, которая в нагретом состоянии электропроводна и, попадая на расположенные под подовой плитой электронагреватели, она шунтирует их витки, что приводит к преждевременному выходу из строя электронагревателей. Ремонт или замена электронагревателей в электропечи сопряжены с трудоемкостью и сложностью. При выполнении указанных работ демонтируют всю секцию электронагревателей для устранения возникшей неисправности. Недостатком данного известного технического решения является также и то, что использование при автоматическом регулировании температуры в электропечи одного температурного датчика приводит к тому, что его показания в месте установки в рабочей камере существенно отличаются от температур в других зонах рабочей камеры электропечи, что приводит в конечном итоге к недостаточной равномерности поддерживаемой в рабочей камере электропечи температуры и снижению качества термообработки заготовок, увеличению брака. Задачей предлагаемой полезной модели является повышение эффективности устройства за счет снижения тепловых потерь, удельного расхода топлива, снижения стоимости подовой плиты, увеличения ресурса работы электронагревателей и снижения трудоемкости и сложности при их ремонте, а также повышения качества термообработки металлических заготовок. Поставленная техническая задача решается следующим образом. Известная камерная электропечь сопротивления содержит металлические каркас с кожухом, футерованную слоем из огнеупорного материала и слоем теплоизоляции рабочую камеру с электронагревателями, подовой плитой и футерованной слоем из огнеупорного материала и слоем теплоизоляции дверцей со средством для ее открывания аппаратуру управления, включающую программируемый регулятор температуры, тиристорный регулятор, блок управления тиристорным регулятором измерительную аппаратуру, включающую установленный в рабочей камере температурный датчик, выход которого соединен со входом программируемого регулятора температуры силовую аппаратуру для подключения электропечи к трехфазной электросети переменного тока. Согласно предлагаемому техническому решению слой теплоизоляции боковых сторон, тыльной стороны, свода рабочей камеры и дверцы включает отражательный экран,отражательный экран установлен с зазором относительно кожуха и с зазором относительно наружной стенки дверцы, при этом дверца по периметру в месте ее прилегания к кожуху снабжена волокнистым матом, причем, по меньшей мере, два концевых выключателя установлены на дверце и соединены с силовой аппаратурой для подключения электропечи к трехфазной электросети переменного тока боковые стороны кожуха выполнены в виде съемных с каркаса панелей с отверстиями в их верхней и нижней частях, а верхняя часть кожуха - в виде съемных панелей с отверстиями по всей их поверхности подовая плита выполнена двухслойной с верхним слоем из огнеупорной стальной пластины с бортиками по ее периметру и нижним слоем из жаропрочного материала футеровка пода рабочей камеры снабжена, по меньшей мере, двумя дополнительными слоями из огнеупорного шамотного кирпича, расположенными на слое из огнеупорного материала, при этом в верхнем слое шамотного кирпича выполнены снабженные вентиляционными щелями каналы прямоугольного сечения, расположенные симметрично относительно продольной оси поперечного сечения пода, а дно каналов футеровано слоем высокотемпературной теплоизоляции электронагреватели установлены группами на боковых сторонах рабочей камеры и группой на слое высокотемпературной теплоизоляции в каналах, каждая группа содержит одинаковое и четное количество электронагревателей,электрические выводы которых соединены с коммутационной платой каждой группы,установленной на тыльной стороне кожуха, а электронагреватели в каждой группе соединены последовательно, при этом группы соединены между собой по схеме звезда и под 5 87942012.12.30 ключены к тиристорному регулятору измерительная аппаратура снабжена по крайней мере одним дополнительным температурным датчиком, выход которого подключен ко входу программируемого регулятора температуры, температурные датчики установлены на своде и тыльной стороне рабочей камеры. Кроме того, отражательный экран выполнен в виде металлической фольги, слой теплоизоляции боковых сторон, тыльной стороны, свода рабочей камеры и дверцы выполнен из базальтовых волокнистых плит, а слой из огнеупорного материала футеровки тыльной и боковых сторон, свода, пода рабочей камеры и дверцы - из огнеупорных волокнистых плит. В качестве жаропрочного материала нижнего слоя подовой плиты используют,например, карбидокремниевый огнеупор, а слой высокотемпературной теплоизоляции дна каналов выполнен из фетра. Бортики огнеупорной стальной пластины подовой плиты выполнены с выемками прямоугольной формы по периметру пластины. Функции программируемого регулятора температуры и блока управления тиристорным регулятором осуществляют контроллером на базе, например, микропроцессора. Благодаря наличию в предлагаемой электропечи сопротивления отражательного экрана в слое теплоизоляции боковых сторон, тыльной стороны, свода рабочей камеры и дверцы, установленного с зазором относительно кожуха и с зазоромотносительно наружной стенки дверцы, снабжению волокнистым матом дверцы по периметру в месте ее прилегания к кожуху и, по меньшей мере, двумя концевыми выключателями, соединенными с силовой аппаратурой для подключения электропечи к трехфазной электросети переменного тока, наличию отверстий для вентиляции в съемных с каркаса панелях боковых сторон и верхней части кожуха, по меньшей мере, двух дополнительных слоев из огнеупорного шамотного кирпича, расположенных на слое из огнеупорного материала, достигается снижение тепловых потерь в электропечи и удельного расхода электроэнергии. При этом величины зазоров и толщины слоев рассчитывают на вычислительной машине по математической модели камерной электропечи сопротивления. Выполнение в предлагаемой электропечи сопротивления подовой плиты двухслойной с верхним слоем из огнеупорной стальной пластины с бортиками по ее периметру и нижним слоем из жаропрочного материала снижает ее стоимость при одновременном повышении ее эксплуатационных качеств, а наличие в бортиках прямоугольных выемок по периметру стальной пластины снижает ее коробление. Данная двухслойная подовая плита исключает шунтирование электропроводной в нагретом состоянии окалиной электронагревателей, установленных группой на высокотемпературной теплоизоляции в каналах в верхнем слое шамотного кирпича футеровки пода рабочей камеры, что увеличивает ресурс работы электронагревателей. Перегрев электронагревателей из-за высоких температур нагрева и большей толщины нижнего слоя подовой плиты из жаропрочного материала, например из карбидокремниевого огнеупора, по сравнению со стальной подовой пластиной, и как следствие, меньшей его теплопроводности, исключают благодаря конвективному теплообмену через вентиляционные щели, выполненные в каналах и связывающие окружающий электронагреватели воздух в данных каналах с рабочей камерой электропечи, что также увеличивает ресурс работы электронагревателей. Установленные на тыльной стороне кожуха электропечи коммутационные платы для каждой группы электронагревателей, электрические выводы которых соединены с коммутационной платой, снижают трудоемкость монтажа и демонтажа электронагревателей электропечи при их ремонте. Введение в состав измерительной аппаратуры камерной электропечи сопротивления по крайнем мере одного дополнительного температурного датчика, выход которого подключен ко входу программируемого регулятора температуры, установка температурных датчиков на своде и тыльной стороне рабочей камеры и автоматическое управление 6 87942012.12.30 нагревом в печи по средней температуре в печи значительно повышают качество термообработки заготовок из-за повышения однородности структуры, снижения брака за счет увеличения поддерживаемой автоматически температуры и точности отработки заданных температурных режимов. На фиг. 1 схематично показана камерная электропечь сопротивления. На фиг. 2 схематично показано сечение камерной электропечи сопротивления (сечение А-А на фиг. 1). На фиг. 3 схематично показано сечение камерной электропечи сопротивления (сечение Б-Б на фиг. 2). На фиг. 4 показан экспериментальный образец камерной электропечи сопротивления со стационарным подом. На фиг. 5 приведены графики зависимости температуры электропечи, температуры нагреваемых металлических заготовок и мгновенной потребляемой электрической мощности электропечи от времени нагрева электропечи при ее работе в режиме максимально быстрого достижения номинальной температуры (масса садки из металлических заготовок 200 кг) кривая 1 - среднее значение температуры в рабочей камере (показания контрольных температурных датчиков) кривая 2 - минимальная температура металлических заготовок кривая 3 - максимальная температура металлических заготовок кривая 4 температура электронагревателей кривая 5 - мгновенная мощность электронагревателей,кВт. (Сплошные кривые - экспериментальные данные, штриховые - результаты моделирования). На фиг. 6 приведены графики изменения экспериментально измеренных значений температур и температурных перепадов в рабочей камере электропечи в процессе нагрева металлических заготовок кривая 1 - среднее значение температуры в рабочей камере (показания контрольных термопар) кривая 2 - температура металлических заготовок кривая 3 - величина неравномерности (перепад) температур в рабочей камере по контрольным температурным датчикам кривая 4 - величина неравномерности (перепад) температур по нагреваемой металлической заготовке (цилиндрическая стальная заготовка диаметром 70 мм, расположенная внутри штабеля из аналогичных заготовок). На фиг. 7 представлен график изменения среднего перепада температур в рабочей камере электропечи (по контрольным температурным датчикам) в процессе выдержки металлических заготовок при номинальной температуре (1100 С) в зависимости от массы садки из металлических заготовок. На фиг. 8 приведены графики изменения экспериментально измеренных величин скорости нагрева электропечи и садки из металлических заготовок (масса садки 200 кг, работа электропечи в режиме максимально быстрого достижения номинальной температуры) кривая 1 - среднее значение температуры в рабочей камере (показания контрольных термопар) кривая 2 - температура металлических заготовок кривая 3 - средняя скорость нагрева электропечи, С/ч кривая 4 - средняя скорость нагрева металлических заготовок, С/ч. На фиг. 9 показаны графики изменения средней скорости нагрева от массы садки из металлических заготовок по результатам обработки экспериментальных данных кривая 1 средняя скорость нагрева металлических заготовок в электропечи в интервале температур 300-700 С кривая 2 - средняя скорость нагрева металлических заготовок в электропечи в интервале температур 800-1100 С кривая 3 - средняя скорость нагрева электропечи в интервале температур 300-700 С кривая 4 - средняя скорость нагрева электропечи в интервале температур 800-1100 С. На фиг. 10 приведен график зависимости времени выхода электропечи на номинальную температуру (1100 С) в процессе ее нагрева из холодного состояния от массы садки из металлических заготовок. На фиг. 11 показаны графики зависимости коэффициента полезного действия электропечи от массы садки из металлических заготовок кривая 1 - нагрев электропечи и ме 7 87942012.12.30 таллических заготовок из холодного состояния до температуры 1100 С кривая 2 - загрузка металлических заготовок в прогретую электропечь. На фиг. 12 приведены результаты сравнения тепловых балансов экспериментального образца электропечи сопротивления (электропечь с волокнистой футеровкой) и электропечи с кирпичной футеровкой при нагреве электропечи и садки из металлических заготовок массой 200 кг из холодного состояния до температуры 1100 С. Камерная электропечь сопротивления содержит металлический каркас 1 (фиг. 1) с прикрепленным к нему металлическим кожухом 2. Боковые стороны кожуха 2 выполнены в виде съемных с каркаса 1 панелей 3 с отверстиями 4 для вентиляции в их верхней и нижней частях, а верхняя часть кожуха 2 - в виде съемных панелей 3 с отверстиями 4 для вентиляции по всей их поверхности. Слой теплоизоляции 7, выполненный, например, из базальтовых волокнистых плит,рабочей камеры 9 с боковых ее сторон, тыльной стороны и свода, а также дверцы 15 включает также отражательный экран 6, выполненный, например, в виде металлической фольги, установленный с зазором 5 относительно кожуха 2 и с зазором 5 - относительно наружной стенки дверцы 15. Рабочая камера 9 с боковых ее сторон, тыльной стороны и свода, а также дверца 15 футерованы слоем 8 из огнеупорного материала, выполненным,например, из огнеупорных волокнистых плит. Дверца 15 электропечи содержит средство 17 для открывания (фиг. 1), с помощью которого дверцу 15 открывают, например поднимают при загрузке и выгрузке заготовок,подвергаемых термической обработке в электропечи. Для плотного прилегания дверцы 15 к кожуху 2 (фиг. 1) и исключения тепловых потерь через возможные щели, она по периметру в месте прилегания к кожуху 2 снабжена волокнистым матом 16 (фиг. 1). Электропечь снабжена, по меньшей мере, двумя концевыми выключателями 18 (фиг. 1),соединенными с силовой аппаратурой 27 для подключения электропечи к трехфазной электросети переменного тока 28 для отключения электронагревателей 10 при открытой или неплотно закрытой дверце 15. Подовая плита выполнена двухслойной, верхний слой 21 - из огнеупорной стальной пластины с бортиками по ее периметру, а нижний слой 22 - из жаропрочного материала,например из карбидокремниевого огнеупора (фиг. 1). В бортиках огнеупорной стальной пластины подовой плиты выполнены выемки 31 прямоугольной формы (фиг. 1). Футеровка пода рабочей камеры снабжена, по меньшей мере, двумя дополнительными слоями 19 из огнеупорного шамотного кирпича, расположенными на слое 8 из огнеупорного материала, например огнеупорных волокнистых плит, при этом в верхнем слое шамотного кирпича выполнены снабженные вентиляционными щелями 30 (фиг. 2 и 3) каналы прямоугольного сечения, расположенные симметрично относительно продольной оси поперечного сечения пода, а дно каналов футеровано слоем высокотемпературной теплоизоляции 29, выполненной, например, из фетра. Электронагреватели 10 (фиг. 2) с их держателями 11 для крепления установлены группами на боковых сторонах рабочей камеры 9 и группой на слое высокотемпературной теплоизоляции 29 в каналах. Каждая группа содержит одинаковое и четное количество электронагревателей 10, электрические выводы которых соединены с коммутационной платой 12 (фиг. 1) каждой группы, установленной на тыльной стороне кожуха 2. Коммутационные платы 12, предназначенные для последовательного соединения электронагревателей 10 в группах, облегчения контроля и поиска неисправностей в электронагревателях 10,снижения трудоемкости демонтажа электронагревателей 10 при их ремонте (замене), заключены в прямоугольный металлический короб 13 (фиг. 1), закрытый металлической дверцей 14. Количество последовательно соединенных электронагревателей 10 в каждой их группе и параметры электронагревателей 10 подобраны, группы электронагревателей соединены по схеме звезда и с помощью тиристорного регулятора 26 и силовой аппаратуры 8 87942012.12.30 27 для подключения электропечи к электросети соединены с трехфазной электросетью переменного тока 28 (фиг. 1). Автоматическое управление температурой в электропечи осуществляют аппаратурой 23 управления (фиг. 1), которая содержит программируемый регулятор 24 температуры,блок 25 управления тиристорным регулятором 26. Измерительная аппаратура содержит температурные датчики 20 (фиг. 1), установленные на своде и тыльной стороне рабочей камеры 9 электропечи. Выходы температурных датчиков 20 подключены ко входу программируемого регулятора 24 температуры. Управление температурой печи осуществляют регулятором 24 по среднему значению температуры с температурных датчиков 20. Функции программируемого регулятора 24 температуры и блока 25 управления тиристорным регулятором 26 подаваемой на электронагреватели электрической мощности осуществляют контроллером (на чертеже не показан) на базе, например, микропроцессора. Камерная электропечь сопротивления работает следующим образом. Открывают дверцу 15 с помощью средства 17 для открывания и загружают в электропечь на верхний слой 21 подовой плиты, выполненный из огнеупорной стальной пластины с бортиками, металлические заготовки для их термообработки. Затем дверцу 15 закрывают. В случае ее полного закрытия и плотного прилегания мягкого волокнистого мата 16,расположенного по периметру дверцы 15, к кожуху 2 электропечи срабатывают концевые выключатели 18, выходы которых соединены с силовой аппаратурой 27 для подключения электропечи к трехфазной электросети переменного тока 28, что позволяет включить электропечь. Оператор в программируемом регуляторе 24 температуры задает температурный режим термообработки металлических заготовок. В регуляторе 24 заданное оператором значение температуры сравнивается со средним значением температуры в рабочей камере 9 электропечи, определенным по выходным сигналам установленных в этой рабочей камере 9 температурных датчиков 20, соединенных со входом программируемого регулятора 24 температуры. Сформированный на выходе регулятора 24 сигнал, пропорциональный указанной выше разнице температур, поступает на блок 25 управления тиристорным регулятором 26. В блоке 25 формируется последовательность импульсов, длительность которых(широтно-импульсная модуляция) пропорциональна разности заданной оператором температуры в электропечи и средней температуры, определенной по показаниям температурных датчиков 20 в рабочей камере 9 электропечи. Эта последовательность широтномодулированных импульсов поступает на тиристорный регулятор 26. В течение длительности импульса он подключает электронагреватели 10 к трехфазной электросети переменного тока 28, в течение паузы между импульсами отключает электронагреватели 10 от трехфазной электросети переменного тока 28. При нагревании нагреваются как металлические заготовки, так и слои 8, 19 из огнеупорных материалов, например из огнеупорных волокнистых плит и шамотного кирпича,и слой 7 теплоизоляции, выполненный, например, из базальтовых волокнистых плит,футеровки рабочей камеры 9 электропечи. Для минимизации тепловых потерь толщины слоев 7, 8, 19 (фиг. 1) футеровки рабочей камеры 9 электропечи и слоев 7, 8 футеровки дверцы 15 рассчитывают на вычислительной машине по модели камерной электропечи сопротивления. Отражательный экран 6, выполненный, например, в виде металлической фольги, возвращает часть тепловой энергии обратно в рабочую камеру 9. Нагрев воздуха в зазоре 5 снижают благодаря поступлению через отверстия 4 для вентиляции в съемных с каркаса 1 панелях 3 боковых сторон и верхней части кожуха 2 внешнего холодного воздуха и процессам конвекции. Электропечь снабжена подовой плитой, выполненной двухслойной с верхним слоем 21 из огнеупорной стальной пластины с бортиками по ее периметру и нижним слоем 22 из жаропрочного материала, например карбидокремниевого огнеупора. При такой конструк 9 87942012.12.30 ции подовой плиты окалина с металлических заготовок, подвергаемых термообработке,благодаря имеющимся бортикам в огнеупорной стальной пластине подовой плиты, остается на стальной пластине, а благодаря выемкам 31 прямоугольной формы в бортиках снижается коробление стальной пластины при ее нагреве. Осыпанию окалины со стальной пластины на электронагреватели 10 препятствует расположенный под ней нижний слой 22 подовой плиты из жаропрочного материала, например карбидокремниевого огнеупора,что исключает шунтирование электронагревателей 10 электропроводной окалиной и увеличивает ресурс работы электронагревателей 10. Толщина нижнего слоя 22 подовой плиты больше по сравнению со стальной пластиной подовой плиты, а теплопроводность меньше. Возможный из-за этого перегрев электронагревателей 10 при высоких температурах нагрева исключают благодаря конвективному теплообмену через вентиляционные щели 30 (фиг. 3), связывающие окружающий электронагреватели воздух с рабочей камерой 9 электропечи. Это также увеличивает ресурс работы электронагревателей 10, установленных группой на слое высокотемпературной теплоизоляции 29 в каналах. При достижении в рабочей камере 9 электропечи заданной оператором температуры на выходе регулятора 24 температуры управляющий сигнал становится равным нулю и все электронагреватели 10 с помощью блока 25 управления и тиристорного регулятора 26 отключают от трехфазной электросети переменного тока 28. Такое состояние сохраняется до тех пор, пока средняя температура в рабочей камере 9 электропечи не станет меньше заданной. В этом случае возникает разница указанных температур, вновь начинается процесс автоматического регулирования подаваемой на электронагреватели 10 электрической мощности. Благодаря тому, что автоматическое управление в электропечи осуществляют по средней температуре в рабочей камере 9, а оптимальное количество и местоположение температурных датчиков 20 в рабочей камере 9 определяют на вычислительной машине по математической модели камерной электропечи сопротивления, значительно повышают качество термообработки металлических заготовок путем повышения однородности структуры, снижения брака, за счет увеличения равномерности в рабочей камере 9 поддерживаемой автоматически температуры и точности отработки заданных температурных режимов. Процесс автоматического регулирования в электропечи подаваемой на электронагреватели 10 электрической мощности, когда функции программируемого регулятора 24 температуры и блока 25 управления тиристорным регулятором 26 осуществляют контроллером(на чертеже не показан) на базе, например, микропроцессора, аналогичен описанному выше. При возникновении неисправности, например, электронагревателя 10 открывают металлическую дверцу 14 металлического короба 13 (фиг. 1) и с помощью коммутационных плат 12 находят неисправный электронагреватель 10, осуществляют его демонтаж, ремонт или замену, не демонтируя остальные электронагреватели 10. Тем самым достигают снижения трудоемкости монтажа и демонтажа электронагревателей 10 электропечи и повышения удобств при их эксплуатации и ремонте. Высокая эффективность предлагаемого технического решения проверена экспериментально. Это иллюстрируется приводимым ниже примером. Разработан и изготовлен экспериментальный образец энергоэффективной камерной электропечи сопротивления, а затем ее опытный образец, в которых реализовано предлагаемое техническое решение. Общий вид экспериментального образца электропечи представлен на фиг. 4. Камерная электропечь сопротивления предназначена для работы с окислительными атмосферами (воздух). Габариты полезного рабочего пространства данной камерной электропечи сопротивления со стационарным подом составляют 350800300 мм, полезный объем рабочего пространства - 84 л, установленная электрическая мощность - 18 кВт максимальная рабочая температура - 1100 С. Обогрев элек 10 87942012.12.30 тропечи выполнен трехсторонним - электронагреватели расположены на боковых сторонах и под подовой плитой электропечи. В электропечи подовая плита выполнена двухслойной верхний слой - в виде пластины толщиной 8 мм из жароупорной стали с бортиками по ее периметру и прямоугольными выемками в них, нижний слой - из карбида кремния. Подовая плита защищает электронагреватели от окалины и от возможного контакта с металлическими заготовками садки,что исключает шунтирование электропроводной окалиной электронагревателей и их преждевременное перегорание. Электронагреватели установлены на футерованном высокотемпературной изоляцией дне каналов прямоугольного сечения, расположенных в верхнем слое шамотного кирпича под подовой плитой симметрично относительно продольной оси ее поперечного сечения и связанных через вентиляционные щели с рабочей камерой электропечи. В экспериментальном образце электропечи футеровка боковых сторон, тыльной стороны и свода рабочей камеры, а также футеровка дверцы электропечи включает воздушный зазор между кожухом и последующим тепловым отражательным экраном,выполненным в виде металлической фольги, последующих наружного слоя теплоизоляции из базальтовых волокнистых плит и внутреннего слоя из огнеупорных волокнистых плит. Футеровка пода рабочей камеры электропечи - многослойная из огнеупорного шамотного кирпича, а слой теплоизоляции выполнен из огнеупорных волокнистых плит, которые по своей механической прочности выдерживают высокие нагрузки. В кожухе опытного экземпляра электропечи с боковых сторон и верхней части электропечи предусмотрены съемные панели, а также вентиляционные отверстия в них (в кожухе экспериментального образца электропечи вентиляционные отверстия в съемных панелях не предусматривались). Величину зазора, материал и толщину теплового отражательного экрана, толщины и материалы наружного слоя теплоизоляции и внутреннего слоя из огнеупорного материала,количество вентиляционных отверстий и их месторасположение на съемных панелях кожуха, геометрические размеры двухслойной подовой плиты, толщины и материал ее слоев, количество температурных датчиков и их местоположение на тыльной части и своде рабочей камеры электропечи определяли на вычислительной машине по математической модели камерной электропечи сопротивления. Выбранный таким образом состав теплоизоляции и ее технические параметры позволил минимизировать тепловые потери и снизить удельный расход электроэнергии. Электропечь оборудована подъемной дверцей. Закрытие дверцы контролируется двумя концевыми выключателями, которые обеспечивают отключение электронагревателей печи при поднятии дверцы. Поверхность прилегания дверцы к кожуху печи выполнена из мягкого огнеупорного волокнистого мата толщиной 25 мм. Составляющей частью электропечи является также блок электропитания, сигнализации и управления, установленный на кронштейне, на правой стенке электропечи (фиг. 4),в котором расположены все регулирующие, управляющие элементы и силовая аппаратура для подключения электропечи к трехфазной электросети переменного тока. Система автоматического регулирования температуры в электропечи включает аппаратуру управления, в которой функции программируемого регулятора температуры, блока управления тиристорным регулятором осуществляют контроллером на базе микропроцессора, тиристорный регулятор и измерительную аппаратуру, включающую установленные в рабочей камере температурные датчики. Электронагреватели установлены группами и в каждой группе соединены последовательно, при этом схема соединения групп звезда, а схема подключения электронагревателей к питающей трехфазной электросети переменного тока напряжением 380 В и частотой 50 Гц - бестрансформаторная. С целью детального исследования основных характеристик работы экспериментального образца, а также для верификации математических моделей, описывающих тепловые 11 87942012.12.30 режимы работы электропечей сопротивления, проведена серия экспериментов с нагревом садки различной массы из металлических заготовок от комнатной температуры до номинальной температуры в 1100 С. При проведении экспериментов измеряют и с помощью системы автоматического сбора информации сохраняют следующие данные температуру в рабочей камере печи (по двум температурным датчикам, расположенным на своде электропечи в центре и на тыльной стороне вблизи садки) температуру в одной из нагреваемых металлических заготовок в четырех точках, мгновенную электрическую мощность,потребляемую электропечью. На фиг. 5 представлены результаты экспериментального измерения и математического моделирования теплового режима работы электропечи с максимальной массой садки 200 кг. При этом в программируемого регуляторе температуры, осуществляемом контроллером на базе микропроцессора, задают режим максимально быстрого достижения максимальной температуры в 1100 С (режим работы на максимальной мощности). При расчетах вся садка в 200 кг моделируется одной стальной заготовкой, длина которой равна длине рабочей камеры, а сечение подобрано из условия равенства массы заготовки номинальной массе садки. В эксперименте садка состоит из 20 цилиндрических стальных заготовок (Ст 35) диаметром 70 мм и массой 10 кг каждая. Сопоставление результатов расчетов с экспериментами показывает хороший уровень точности (10-15 ) математической модели по ключевому необходимому для конструирования современных образцов энергоэффективного печного оборудования параметру - максимальной тепловой мощности электропечи. Модель позволяет определять максимальную тепловую мощность, необходимую для обеспечения заданного режима, и другие параметры электропечи при заданных габаритах электропечи, массе садки и тепловом режиме. На фиг. 6 показаны результаты замеров температурного перепада по рабочей камере электропечи (кривая 3) и по контрольной заготовке (кривая 4) в процессе нагрева максимальной садки из металлических заготовок на максимальной скорости. Равномерность температурного поля измеряют на стадии выдержки металлических заготовок. Этот параметр в предлагаемой электропечи находится на уровне 2 С (при максимальной массе садки), что соответствует самым высоким европейским нормам. На фиг. 7 представлена усредненная зависимость равномерности температурного поля в рабочей камере электропечи от массы садки из металлических заготовок. Наблюдается высокая равномерность температурного поля 0,5-1 С как для пустой электропечи, так и для электропечи с садкой до 150 кг. И только для максимальной массы садки этот показатель несколько выше 2 С. На фиг. 8 и 9 показаны результаты измерений средней скорости нагрева электропечи и садки из металлических заготовок. Для удобства анализа на фиг. 9 эти скорости приведены для двух температурных диапазонов, разделенных точкой фазового перехода в металле. Скорости нагрева закономерно уменьшаются при увеличении массы садки. При максимальной массе садки в 200 кг скорость ее нагрева составляет 200 С/ч, что достаточно для всех технологических операций термообработки металлических заготовок. Еще одной характеристикой электропечи является время выхода температуры электропечи с садкой на номинальную температуру. Как видно на фиг. 10, для нагрева максимальной садки в предлагаемой электропечи необходимо около 5,5 часов. Электропечь без садки прогревается за 2,5 часа, в отличие от электропечи с кирпичной футеровкой и существенно большей установленной мощностью, которая прогревается без садки до номинальной температуры в течение почти рабочей смены (8 ч). Важнейшей характеристикой электропечи является ее энергетическая эффективность. На фиг. 11 представлены результаты расчета по экспериментальным данным коэффициента полезного действия предлагаемой электропечи в зависимости от массы садки для двух случаев разогрев электропечи вместе с садкой из холодного состояния (кривая 7) и загрузка холодной садки в разогретую электропечь (кривая 2). Это соответствует двум ха 12 87942012.12.30 рактерным режимам работы термического оборудования периодического действия, применяемым на предприятиях. Для того чтобы показать увеличение энергетической эффективности предлагаемой электропечи, по результатам эксперимента рассчитан тепловой баланс электропечи с футеровкой из огнеупорных волокнистых плит и аналогичной электропечи, в которой вся футеровка выполнена из легковесного шамотного кирпича (фиг. 12). Основные тепловые потери в электропечах сопротивления происходят из-за аккумуляция тепла ограждающими конструкциями электропечи (боковые стороны, тыльная сторона, свод, под рабочей камеры и дверца). Поэтому футеровка из огнеупорных волокнистых плит увеличивает коэффициент полезного действия электропечи. Предлагаемая электропечь позволяет снизить удельный расход энергии на нагрев металлических заготовок со 112 до 63 кг условного топлива на тонну металла, то есть на 44 . Коэффициент полезного действия при этом повышается с 21 до 38(в рассмотренном варианте нагрева), то есть в 1,8 раза. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 15

МПК / Метки

МПК: F27B 3/02, F27D 11/02

Метки: камерная, сопротивления, электропечь

Код ссылки

<a href="https://by.patents.su/15-u8794-kamernaya-elektropech-soprotivleniya.html" rel="bookmark" title="База патентов Беларуси">Камерная электропечь сопротивления</a>

Предыдущий патент: Грузовой кузов-фургон

Следующий патент: Устройство для формирования бесселева светового пучка

Случайный патент: Гомогенизатор для навоза