Способ получения сажи из резиновых отходов

Текст

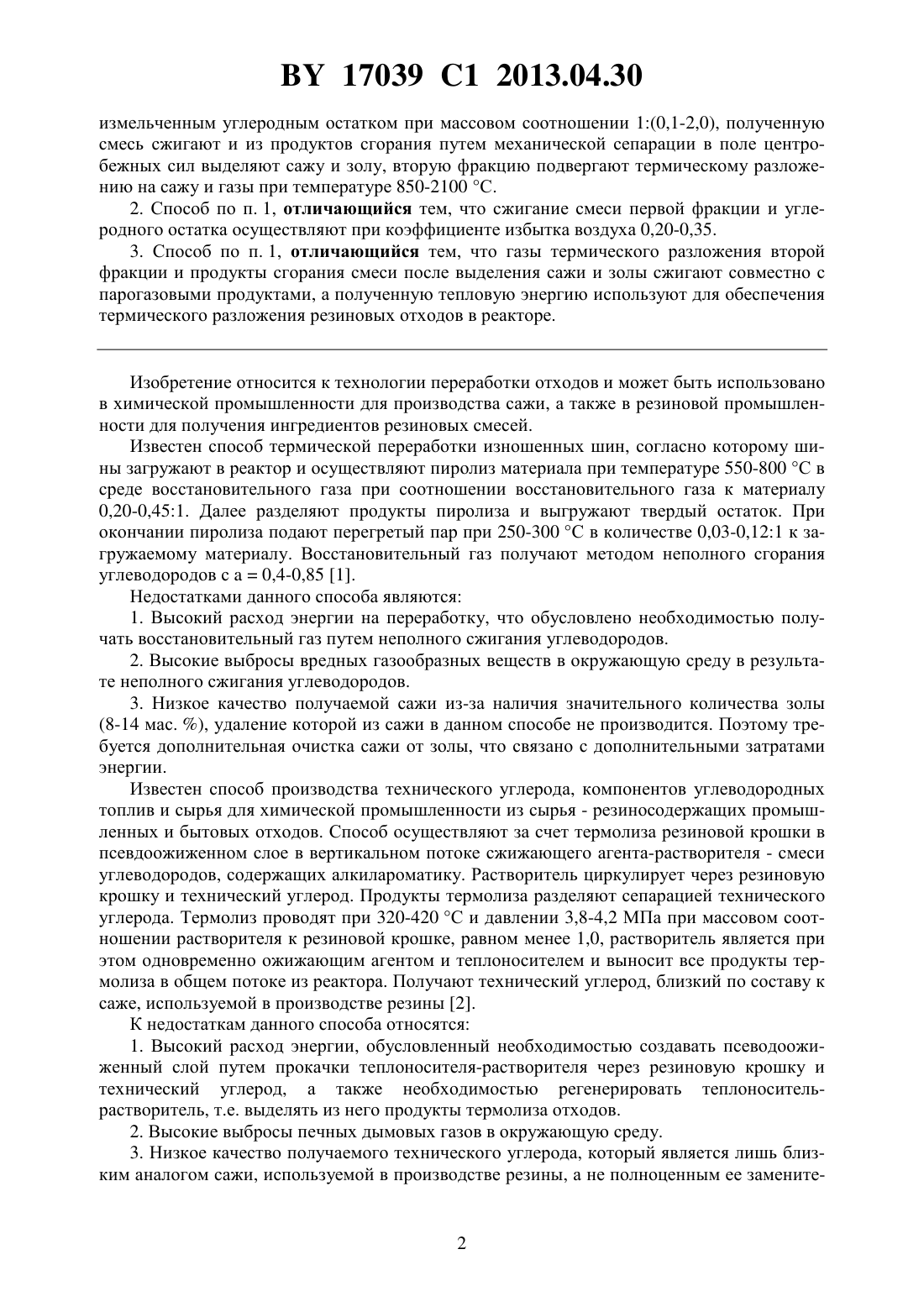

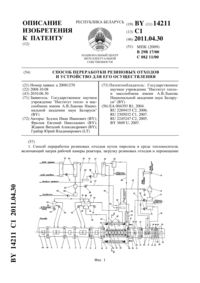

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ(71) Заявитель АЛЬФА РЕСИКЛЯЖ ФРАНШ КОМТЕ(72) Автор Калацкий Николай Иванович(73) Патентообладатель АЛЬФА РЕСИКЛЯЖ ФРАНШ КОМТЕ(57) 1. Способ получения сажи из резиновых отходов, включающий их термическое разложение в реакторе, разделение продуктов разложения на парогазовые продукты и твердый углеродный остаток, измельчение углеродного остатка, выделение масла из парогазовых продуктов, сжигание парогазовых продуктов после выделения масла, отличающийся тем,что масло разделяют на первую фракцию с температурой кипения до 360 С и вторую фракцию с температурой кипения выше 360 С, после чего первую фракцию смешивают с 17039 1 2013.04.30 измельченным углеродным остатком при массовом соотношении 1(0,1-2,0), полученную смесь сжигают и из продуктов сгорания путем механической сепарации в поле центробежных сил выделяют сажу и золу, вторую фракцию подвергают термическому разложению на сажу и газы при температуре 850-2100 С. 2. Способ по п. 1, отличающийся тем, что сжигание смеси первой фракции и углеродного остатка осуществляют при коэффициенте избытка воздуха 0,20-0,35. 3. Способ по п. 1, отличающийся тем, что газы термического разложения второй фракции и продукты сгорания смеси после выделения сажи и золы сжигают совместно с парогазовыми продуктами, а полученную тепловую энергию используют для обеспечения термического разложения резиновых отходов в реакторе. Изобретение относится к технологии переработки отходов и может быть использовано в химической промышленности для производства сажи, а также в резиновой промышленности для получения ингредиентов резиновых смесей. Известен способ термической переработки изношенных шин, согласно которому шины загружают в реактор и осуществляют пиролиз материала при температуре 550-800 С в среде восстановительного газа при соотношении восстановительного газа к материалу 0,20-0,451. Далее разделяют продукты пиролиза и выгружают твердый остаток. При окончании пиролиза подают перегретый пар при 250-300 С в количестве 0,03-0,121 к загружаемому материалу. Восстановительный газ получают методом неполного сгорания углеводородов с 0,4-0,85 1. Недостатками данного способа являются 1. Высокий расход энергии на переработку, что обусловлено необходимостью получать восстановительный газ путем неполного сжигания углеводородов. 2. Высокие выбросы вредных газообразных веществ в окружающую среду в результате неполного сжигания углеводородов. 3. Низкое качество получаемой сажи из-за наличия значительного количества золы(8-14 мас. ), удаление которой из сажи в данном способе не производится. Поэтому требуется дополнительная очистка сажи от золы, что связано с дополнительными затратами энергии. Известен способ производства технического углерода, компонентов углеводородных топлив и сырья для химической промышленности из сырья - резиносодержащих промышленных и бытовых отходов. Способ осуществляют за счет термолиза резиновой крошки в псевдоожиженном слое в вертикальном потоке сжижающего агента-растворителя - смеси углеводородов, содержащих алкилароматику. Растворитель циркулирует через резиновую крошку и технический углерод. Продукты термолиза разделяют сепарацией технического углерода. Термолиз проводят при 320-420 С и давлении 3,8-4,2 МПа при массовом соотношении растворителя к резиновой крошке, равном менее 1,0, растворитель является при этом одновременно ожижающим агентом и теплоносителем и выносит все продукты термолиза в общем потоке из реактора. Получают технический углерод, близкий по составу к саже, используемой в производстве резины 2. К недостаткам данного способа относятся 1. Высокий расход энергии, обусловленный необходимостью создавать псеводоожиженный слой путем прокачки теплоносителя-растворителя через резиновую крошку и технический углерод, а также необходимостью регенерировать теплоносительрастворитель, т.е. выделять из него продукты термолиза отходов. 2. Высокие выбросы печных дымовых газов в окружающую среду. 3. Низкое качество получаемого технического углерода, который является лишь близким аналогом сажи, используемой в производстве резины, а не полноценным ее замените 2 17039 1 2013.04.30 лем, поскольку содержит большое количество золы в виде оксидов цинка, железа, кремния и др. Известен способ получения сажи, который включает пиролиз твердого углеродсодержащего сырья (отходов полимерных композиций) при 400-1500 С с образованием твердого углеродного остатка и выделением парогазовых продуктов и последующее измельчение углеродного остатка в потоке парогазовых продуктов при 350-400 С, пиролиз отходов ведут парогозовой смесью, в качестве которой используют парогазовую смесь, содержащую об.перегретый водяной пар 35-50 двуокись углерода 5-10 окись углерода 1-3 кислород 0,1-2,0 азот остальное. Парогазовые продукты пиролиза отходов подвергают термическому разложению при 400-1500 С 3. К недостаткам данного способа следует отнести 1. Большой расход энергии, обусловленный высокой температурой пиролиза (до 1500 С). 2. Большие выбросы вредных веществ в окружающую среду при термическом разложении парогазовых продуктов. 3. Низкое качество получаемой сажи из-за наличия посторонних примесей в виде золы. Наиболее близким к предлагаемому изобретению является принятый нами за прототип способ получения сажи из резиновых отходов 4. Способ включает термическое разложение отходов в реакторе в парогазовой среде,разделение продуктов разложения на парогазовые продукты и твердый углеродный остаток, измельчение углеродного остатка. Из парогазовых продуктов путем конденсации выделяют масло и подвергают его термическому разложению на сажу и газы при температуре 900-2000 С, а парогазовые продукты после выделения масла сжигают совместно с измельченным углеродным остатком и путем фильтрации из продуктов сгорания выделяют сажу. Сжигание парогазовых продуктов после выделения масла совместно с измельченным углеродным остатком осуществляют при коэффициенте избытка воздуха 0,4-0,9. Предварительно перед измельчением из углеродного остатка путем магнитной сепарации выделяют металл. Газы термического разложения масла сжигают, а продукты сгорания используют в качестве теплоносителя для внешнего обогрева реактора. Недостатками данного способа являются 1. Высокий удельный расход энергии на производство 1 кг сажи, поскольку значительное количество углеродного остатка сгорает без образования сажи при совместном сжигании с парогазовыми продуктами. 2. Большие выбросы вредных продуктов сгорания в окружающую среду, обусловленные значительным количеством сжигаемых веществ газов термического разложения масла, парогазовых продуктов, части измельченного углеродного остатка. 3. Низкое качество получаемой сажи, поскольку из-за выгорания части измельченного углеродного остатка содержание углерода в образующейся саже снижается, а содержание золы увеличивается. Задачей изобретения является снижение энергетических затрат на получение сажи,уменьшение количества вредных выбросов в окружающую среду и повышение качества получаемой сажи из резиновых отходов. 17039 1 2013.04.30 Поставленная задача решена тем, что в способе получения сажи из резиновых отходов, включающем их термическое разложение в реакторе, разделение продуктов разложения на парогазовые продукты и твердый углеродный остаток, измельчение углеродного остатка, выделение масла из парогазовых продуктов, сжигание парогазовых продуктов после выделения масла, согласно изобретению, масло разделяют на первую фракцию с температурой кипения до 360 С и вторую фракцию с температурой кипения выше 360 С,после чего первую фракцию смешивают с измельченным углеродным остатком в соотношении 1(0,1-2,0), полученную смесь сжигают, а из продуктов сгорания путем механической сепарации в поле центробежных сил выделяют сажу и золу, вторую фракцию подвергают термическому разложению на сажу и газы при температуре 850-2100 С. Сжигание смеси первой фракции и углеродного остатка осуществляют при коэффициенте избытка воздуха 0,20-0,35. Газы термического разложения второй фракции и продукты сгорания смеси после выделения сажи и золы сжигают совместно с парогазовыми продуктами, а полученную тепловую энергию используют для обеспечения термического разложения резиновых отходов в реакторе. Выделение из масла фракции с температурой кипения до 360 С позволяет получить жидкость с низкой вязкостью, что является необходимым условием для обеспечения пропитки данной жидкостью частиц измельченной углеродной фракции путем заполнения пор, имеющихся в данных частицах. Пропитка частиц углеродного остатка маслом, выделенным из парогазовых продуктов, невозможна в силу того, что данное масло имеет высокую вязкость и практически не может проникнуть в поры частиц. Выделение из масла фракции с температурой кипения выше 360 С позволяет получить качественное сырье для производства сажи, так как данная фракция имеет отношение водорода к углероду, которое является оптимальным для обеспечения высокого выхода качественной сажи при термическом разложении этой фракции. Термическое разложение масла, выделенного из парогазовых продуктов, не позволяет получить качественную сажу с высоким выходом, так как данная фракция содержит водород и углерод в таких количествах, что отношение водорода к углероду не является оптимальным с точки зрения получения сажи. Смешивание первой фракции с измельченным углеродным остатком позволяет получить горючую суспензию, содержащую свободную жидкую фракцию и частицы углеродного остатка, которые равномерно по объему распределены в данной фракции. При этом частицы углеродного остатка пропитаны первой жидкой фракцией, т.е. поры углеродных частиц заполнены жидкой фракцией. При сжигании такой суспензии вначале сгорает свободная жидкая фракция, в результате чего образуется факел из горячих продуктов сгорания свободной жидкой фракции. Углеродные частицы нагреваются путем излучения от горячего факела, что приводит к испарению жидкой фракции, содержащейся в порах частиц. Образующиеся пары жидкой фракции по поровым каналам из объема частицы под действием градиента давления (при испарении жидкой фракции внутри частицы углеродного остатка поднимается давление) поступают к поверхности частицы, смешиваются с воздухом, который подают для сжигания суспензии, и сгорают. Сгорание паров у поверхности частицы предотвращает горение самого углерода частицы, т.е. таким образом, в течение времени горения паров углерод частицы защищен от сгорания. Этот эффект обеспечивает сохранение углерода, который в нашем случае является целевым продуктом,т.е. сажей. Одновременно из-за эффекта роста давления внутри частицы углеродного остатка происходит ее разрушение (дробление) на более мелкие частицы, т.е. осуществляется дополнительное измельчение углеродного остатка. В результате дополнительного измельчения происходит отделение частиц углерода от частиц золы. Известно, что некоторая часть золы (оксиды цинка, кремния, железа и др.) в процессе пиролиза резиновых отходов образует сростки (механические соединения) с частицами чистого углерода. 4 17039 1 2013.04.30 Для механического разрушения таких сростков (отделения углеродных частиц от частиц золы) необходимо проводить довольно тонкое измельчение углеродного остатка, что связано с большими затратами энергии. В то же время разрушение сростков золы и углерода необходимо для последующего полного разделения углеродного остатка на чистый углерод и золу. Это разделение может производиться механическими методами, т.е. путем сепарации,поскольку плотность частиц золы существенно выше плотности частиц углерода, например плотность оксида цинка составляет 5700 кг/м 3, а плотность углерода - 2265 кг/м 3. Для получения горючей суспензии первую фракцию смешивают с измельченным углеродным остатком в весовом соотношении 10,1, т.е. 1,1 кг суспензии должен содержать не менее 0,1 кг частиц углеродного остатка и 1,0 кг первой фракции. При меньшем содержании частиц в суспензии нарушается равномерность их распределения по объему суспензии, что при сжигании такой суспензии приведет к неравномерному процессу сгорания(факел горения будет пульсировать из-за изменения количества свободной жидкой фракции в суспензии, т.к. в одни моменты времени через форсунку будет проходить большее количество жидкой фракции в составе суспензии, а в другие моменты - меньшее). В то же время при меньшем содержании частиц углерода в суспензии будет производиться меньшее количество сажи, а расход сжигаемой жидкой фракции увеличится, что в итоге приведет к росту энергетических затрат на получение сажи и росту выбросов продуктов сгорания в окружающую среду. Сжигание суспензии с весовым соотношением жидкой фракции и частиц углеродного остатка выше 12 также приводит к нарушению процесса горения такой суспензии из-за низкого содержания свободной жидкой фракции. Таким образом, использование суспензии, в которой на 1 кг свободной жидкой фракции приходится более 2 кг частиц углеродного остатка, приводит к нарушению процесса горения, в результате чего нарушается процесс термической обработки частиц углерода и снижается качество получаемой сажи. Сжигание такой суспензии приводит к высокому абразивному износу оборудования (форсунок), а также повышенному выгоранию углерода. Температурный диапазон 850-2100 С термического разложения второй фракции масла обусловлен тем, что при температуре ниже 850 С вторая фракция масла практически не претерпевает разложения с образованием сажи, а увеличение температуры выше 2100 С приводит к тому, что значительная часть масла разлагается с образованием графита, т.е. в этом случае резко снижается образованием качественной сажи. При сжигании суспензии необходимо подавать воздух в количестве 0,20-0,35 от теоретически необходимого для данной суспензии, которое рассчитывается на основании специальных методик с учетом удельной теплоты сгорания суспензии и содержания горючих элементов (водород, углерод, сера). При этом учитывается, что углерод практически не должен выгорать, поскольку его выгорание (окисление) приводит к снижению выхода сажи и ухудшению ее качества из-за окисления поверхности углеродных частиц. Уменьшение количества воздуха, подаваемого для сжигания суспензии, ниже 0,20 от теоретически необходимого приведет к невозможности зажигания и горения суспензии и остановке процесса получения сажи. Подача воздуха для сжигания суспензии в количестве более 0,35 от теоретически необходимого приведет к росту количества сгораемого углерода, в результате чего снизится образование сажи, ухудшится ее качество из-за окисления поверхности углеродных частиц и увеличится количество выделяющейся теплоты, что приведет к перегреву системы сжигания суспензии и нарушению ее работоспособности. При термическом разложении второй фракции помимо сажи образуются также газообразные горючие продукты разложения, которые необходимо утилизировать для предотвращения их выброса в атмосферу. Поэтому данные газы термического разложения сжигают совместно с парогазовыми продуктами, что позволяет получить дополнительную 5 17039 1 2013.04.30 энергию для обеспечения процесса термического разложения резиновых отходов в реакторе. Создание смеси газы термического разложения второй фракции и парогазовые продукты - обеспечивает снижение токсичности газов термического разложения за счет протекания реакций между компонентами обоих составляющих смеси (газов и парогазовых продуктов), что в итоге позволяет повысить безопасность сжигания газов термического разложения. На чертеже приведена схема установки, на которой реализуется способ получения сажи из резиновых отходов. Устройство содержит бункер 1, снабженный затворами 2 и 3 цилиндрический реактор 4 со шнеком 5, подключенным к двигателю 6 выход 7 с ротационным затвором 8, подключенным к реактору емкость с топливом 9, подключенную через кран-регулятор 10 к горелке 11 рубашку 12, установленную на реакторе 4 дымосос 13, подключенный к дымовой трубе 14 парогенератор 15 пароперегреватель 16 кран 17 горелку 18 датчик температуры пара 20 кран 21, подключенный к конденсатору 22 сепаратор 23 фильтр для воды 24 кран 25, подключенный к выпарному аппарату 26 кран 27, подключенный к накопителю 28 кран 29, подключенный к накопителю 30 шнековый охладитель 31 с двигателем 32 и рубашкой 33 датчик температуры 34 ротационный затвор 35, подключенный к магнитному сепаратору 36 накопитель металла 37 мельницу 38, подключенную к накопителю 39 весовой дозатор 40, подключенный к смесителю 41 кран 42 и дозатор 43 мешалку 44 насос 45 цилиндрическую печь 46 датчик расхода воздуха 47 вентилятор 48 холодильник 49 емкость с водой 50 фильтр 51 циклон 52 вентилятор 53, подключенный к накопителю 54 накопитель золы 55 кран 56, подключенный к горелке 11 кран 57, подключенный к печи 58 вентилятор 59 датчик температуры 60 холодильник 61 фильтр 62 микроизмельчитель 63 вентилятор 64 накопитель 65 кран 66 и кран 67. Согласно изобретению, получение сажи из резиновых отходов осуществляют следующим образом. В бункер 1 при закрытых затворах 2 и 3 подают измельченные резиновые отходы. После заполнения бункера 1 открывают затвор 2 и часть отходов из бункера 1 просыпается вниз и задерживается на затворе 3. После этого закрывают затвор 2, открывают затвор 1 и порция отходов просыпается в цилиндрический реактор 4. Затем затвор 3 закрывают. Одновременно с помощью двигателя 5 приводят во вращение шнек 6, установленный в цилиндрическом реакторе 4. Измельченные отходы забираются шнеком и перемещаются по цилиндрическому реактору 4 к выходу 7 с ротационным затвором 8. Время перемещения отходов по цилиндрическому реактору регулируют путем изменения числа оборотов шнека 6. Одновременно с началом процесса перемещения отходов из емкости 9 через кран-регулятор 10 в горелку 11 подают топливо и сжигают его, а продукты сгорания направляют в рубашку 12 реактора 4. Протекая по рубашке 12, продукты сгорания топлива нагревают реактор, а сами охлаждаются и с помощью дымососа 13 выводятся в дымовую трубу 14. От парогенератора 15 в пароперегреватель 16 через кран 17 подают водяной пар и нагревают его до температуры 600-700 С. Для этого из емкости 9 в горелку 18 подают топливо и сжигают его, а продукты сгорания подают в пароперегреватель 16. Проходя через пароперегреватель, продукты сгорания нагревают водяной пар до температуры 600700 С, а сами охлаждаются до температуры 200-250 С, после чего их с помощью дымососа 13 выводят в дымовую трубу 14. Перегретый водяной пар из пароперегревателя 16 через кран 19 подают в цилиндрический реактор 4. Температуру перегрева пара контролируют по показаниям датчика температуры 20. Таким образом, с перегретым паром непосредственно в реактор 4 вводят тепло. Резиновые отходы перемещаются по реактору 4 и нагреваются в результате контакта с горячими стенками реактора и путем конвективного теплообмена с подаваемым в реактор водяным паром. В результате нагрева начинает протекать термолиз отходов с выделением газообразных продуктов и твердого углеродного остатка. Газообразные продукты разло 6 17039 1 2013.04.30 жения отходов смешиваются с водяным паром, в результате чего образуются парогазовые продукты. Парогазовые продукты через кран 21 выводят из реактора 4 в конденсатор 22,где в результате теплообмена с охлаждающей водой парогазовые продукты конденсируют и получают конденсат, содержащий воду и масло. Затем конденсат подают в сепаратор 23 и разделяют на воду и масло. Воду через фильтр 24 подают обратно в парогенератор 15 для получения рабочего водяного пара. Масло из сепаратора 23 через кран 25 подают в выпарной аппарат 26, в котором масло разделяют на первую фракцию с температурой кипения до 360 С и вторую фракцию с температурой кипения выше 360 С. Из выпарного аппарата 26 через кран 27 первую фракцию сливают в накопитель 28, а вторую фракцию через кран 29 сливают в накопитель 30. Твердый углеродный остаток через выход 7 с ротационным затвором 8 выводят из реактора 4 в шнековый охладитель 31 с двигателем 32 и охлаждают до температуры окружающей среду путем теплообмена с протекающей по рубашке 33 охладителя водой. Температуру охлаждения твердого углеродного остатка контролируют по показаниям датчика температуры 34. Из охладителя 31 через ротационный затвор 35 углеродный остаток выводят в магнитный сепаратор 36, в котором из углеродного остатка извлекают металл и подают его в накопитель 37, а очищенный от металлических включений углеродный остаток подают в мельницу 38 и измельчают, после чего измельченный остаток загружают в накопитель 39. Из накопителя 39 через весовой дозатор 40 в заданном количестве измельченный твердый углеродный остаток подают в смеситель 41. Одновременно из накопителя 28 через кран 42 и дозатор 43 в заданном весовом количестве подают первую фракцию в смеситель 41. После заполнения смесителя углеродным остатком и первой фракцией с помощью мешалки 44 получают смесь. После перемешивания составляющих с помощью насоса 45 смесь подают в цилиндрическую печь 46 и сжигают при коэффициенте избытка воздуха 0,20-0,35. В цилиндрической печи 46 сжигают смесь при коэффициенте избытке воздуха 0,200,35. Количество подаваемого в печь воздуха контролируют по показаниям датчика расхода воздуха 47 в печи 46, а регулировкой подачи воздуха от вентилятора 48 устанавливают необходимый его расход. Поток продуктов сгорания и сажи из печи 46 выводят в холодильник 49, куда из емкости 50 распыляют воду, в результате чего температура продуктов сгорания и сажи снижается. Охлажденную смесь из холодильника 49 подают в фильтр 51, где из газового потока с помощью циклона 52 путем механической сепарации в поле центробежных сил выделяют сажу и золу. Сажу пневмотранспортом с помощью вентилятора 53 подают в накопитель 54, а золу выгружают из циклона 52 в накопитель 55. Очищенные в фильтре 51 от сажи газы содержат горючие компоненты, которые из фильтра 51 через кран 56 подают в горелку 11 и сжигают. Из накопителя 30 через кран 57 вторую фракцию подают в цилиндрическую печь 58,куда одновременно с помощью вентилятора 59 нагнетают воздух. Вторую фракцию подвергают термическому разложению на сажу и газы при температуре 850-2100 С путем неполного сжигания (при недостатке воздуха) в цилиндрической печи 58. При этом температуру сжигания контролируют по показаниям датчика температуры 60. Тепло, выделившееся при сгорании части второй фракции, вызывает термический распад оставшейся жидкой фракции с образованием сажи и газов. Поток продуктов сгорания и сажи из печи 58 выводят в холодильник 61, куда из емкости 50 распыляют воду, в результате чего температура продуктов сгорания и сажи снижается. Охлажденную смесь из холодильника 61 подают в фильтр 62, где из газового потока выделяют сажу, которую подают в микроизмельчитель 63, а затем пневмотранспортом с помощью вентилятора 64 сажу подают в накопитель 65. 7 17039 1 2013.04.30 Очищенные в фильтре 62 от сажи газы содержат горючие составляющие, и данные газы из фильтра через кран 66 и кран 56 подают в горелку 11 и сжигают. Парогазовые продукты, представляющие собой смесь водяного пара и неконденсирующихся газов термического разложения резиновых отходов, из конденсатора 22 через кран 67 и 56 подают в горелку 11 и сжигают. Сжигание такой смеси позволяет снизить образование вредных оксидов азота, поскольку в смеси содержится водяной пар, подавляющий процесс образования оксидов азота. Изобретение иллюстрируется следующими примерами. Пример 1. В бункер 1 при закрытых затворах 2 и 3 подают измельченные до размеров частиц 50-70 мм резиновые отходы в количестве 300 кг. После заполнения бункера 1 открывают затвор 2, отходы из бункера 1 просыпаются вниз и задерживаются на затворе 3. После этого закрывают затвор 2, открывают затвор 1 и отходы просыпаются в цилиндрический реактор 4. Затем затвор 3 закрывают, а в бункер 1 подают новую порцию 300 кг отходов. Загрузку отходов в бункер 1 по 300 кг осуществляют периодически с частотой 3 раза в час. Такой способ подачи отходов в реактор позволяет в отличие от непрерывного существенно снизить количество поступающего с отходами в реактор воздуха. При попадании в реактор воздуха в большом количестве может произойти взрыв. Одновременно с помощью двигателя 5 приводят во вращение шнек 6, установленный в цилиндрическом реакторе 4. Измельченные отходы забираются шнеком и перемещаются по цилиндрическому реактору 4 к выходу 7 с ротационным затвором 8. Время перемещения отходов по цилиндрическому реактору регулируют путем изменения числа оборотов шнека 6 таким образом, чтобы в течение 20 мин (необходимое время для полного термического разложения отходов) поступившие в реактор отходы в виде твердого углеродного остатка оказались на выходе 7 в ротационном затворе 8. Положим, что в нашем случае скорость вращения шнека составляет 120 оборотов в час (2,0 об/мин). Одновременно с началом процесса перемещения отходов из емкости 9 через кранрегулятор 10 в горелку 11 с расходом 80 кг/ч подают топливо и сжигают его, а продукты сгорания при температуре 1000 С и в количестве 960 кг/ч (при сгорании 1 кг топлива образуется 12 кг продуктов сгорания) направляют в рубашку 12 реактора 4. Протекая по рубашке 12, продукты сгорания топлива нагревают реактор, а сами охлаждаются до 200 С и с помощью дымососа 13 выводятся в дымовую трубу 14. Количество тепла, которое передается через стенку реактора от продуктов сгорания к отходам в течение 20 мин, составит величину пр.сгорпр.сгор.пр.сгор.(21)320 кг 1,34 кДж/кг С(1000 С 200 С)343040 кДж,где пр.сгор. - количество продуктов сгорания, 320 кг пр.сгор. - удельная теплоемкость продуктов сгорания, 1,34 кДж/кг С 11000 С и 2200 С - температура входа продуктов сгорания в рубашку реактора и температура выхода их из рубашки. Необходимое количество тепла для термического разложения 300 кг резиновых отходов за 20 мин определяется следующим образом общнагрразлпотерь,общ 1,2 (р отходов отх(21)отх). общ 1,2(1,4 кДж/кг 300 кг (400 С 20 С)600 кДж/кг 300 кг)407520 кДж,где общ - общее количество тепла, необходимого для термического разложения отходов нагр - тепло нагрева отходов до температуры 400 С разл - тепло, затрачиваемое на разложение отходов потерь - тепловые потери, составляющие 20 от общего количества тепла- удельное тепло разложения, составляющее для резиновых отходов 600 кДж/кг 8 17039 1 2013.04.30 отх 300 кг - масса отходов 120 С и 2400 С - начальная и конечная температура отходов. Таким образом, передаваемого через стенку реактора от продуктов сгорания тепла недостаточно для термического разложения отходов и поэтому недостающее количество тепла 64480 кДж необходимо подвести в реактор с перегретым водяным паром. Следовательно, расход перегретого пара пара(вх.600 С, а вых.400 С, пара 2 кДж/кг С) составит величину пара(общ.пр.сгор.)/(паравх.вых.)1200 С(64480 кДж)/2 кДж/кг С (600 С 400 С)1200 С 0,1344 кг/с (484 кг/ч),где пара - расход пара, кг/ч пара - удельная теплоемкость водяного пара, 2 кДж/кг С вх., вых. - температура водяного пара на входе в реактор и на выходе из реактора(равна температуре выводимой из реактора парогазовой смеси). От парогенератора 15 в пароперегреватель 16 через кран 17 с расходом 484 кг/ч подают водяной пар и нагревают его до температуры 600 С. Для этого из емкости 9 в горелку 18 с расходом 15 кг/ч подают топливо и сжигают его, а продукты сгорания подают в пароперегреватель 16. Проходя через пароперегреватель, продукты сгорания нагревают водяной пар до температуры 600 С, а сами охлаждаются до температуры 200 С, после чего их с помощью дымососа 13 выводят в дымовую трубу 14. Перегретый водяной пар из пароперегревателя 16 через кран 19 с расходом 484 кг/ч подают в цилиндрический реактор 4. Температуру перегрева пара контролируют по показаниям датчика температуры 20. Таким образом, с перегретым паром непосредственно в реактор 6 вводят тепло в необходимом количестве 64480 кДж за 20 мин. Резиновые отходы перемещаются по реактору 4 и нагреваются в результате контакта с горячими стенками реактора и путем конвективного теплообмена с подаваемым в реактор водяным паром. В результате нагрева начинает протекать термолиз отходов с выделением газообразных продуктов и твердого углеродного остатка. Газообразные продукты разложения отходов смешиваются с водяным паром, в результате чего образуются парогазовые продукты. При термическом разложении резиновых отходов образуется 40 мас.газов разложения и 60 мас.твердого углеродного остатка, который содержит 10 мас.металлического корда. Таким образом, при термическом разложении 300 кг отходов за 20 мин производительность реактора составит 900 кг/ч, из которых образуется 360 кг/ч газов разложения и 540 кг/ч твердого углеродного остатка, содержащего 54 кг металлического корда. Газы разложения смешиваются с водяным паром и образуются парогазовые продукты в количестве 484 кг/ч 360 кг/ч 844 кг/ч. Парогазовые продукты через кран 21 с расходом 844 кг/ч выводят из реактора 4 в конденсатор 22, где в результате теплообмена с охлаждающей водой парогазовые продукты конденсируют и получают конденсат, содержащий воду и масло. В нашем случае конденсируется 80 мас.парогазовых продуктов с образованием конденсата, содержащего масло и воду. Таким образом, в конденсаторе 22 конденсируется 675 кг/ч парогазовых продуктов. В составе конденсата 454 кг воды и 268 кг масла. Часть водяных паров 30 кг не конденсируется. Часть газов разложения резиновых отходов в количестве 92 кг/ч не конденсируется. Конденсат подают в сепаратор 23 и разделяют на воду и масло. Воду в количестве 454 кг/ч через фильтр 24 подают обратно в парогенератор 15 для получения рабочего водяного пара. Масло из сепаратора 23 через кран 25 с расходом 268 кг/ч подают в выпарной аппарат 26, в котором масло разделяют на первую фракцию с температурой кипения до 360 С, составляющей 160 кг, и вторую фракцию с температурой кипения выше 360 С,составляющей 108 кг. Из выпарного аппарата 26 через кран 27 первую фракцию с расхо 9 17039 1 2013.04.30 дом 160 кг/ч сливают в накопитель 28, а вторую фракцию через кран 29 с расходом 108 кг/ч сливают в накопитель 30. Твердый углеродный остаток через выход 7 с ротационным затвором 8 с расходом 540 кг/ч выводят из реактора 4 в шнековый охладитель 31 с двигателем 32 и охлаждают до температуры 20 С путем теплообмена с протекающей по рубашке 33 охладителя водой. Температуру охлаждения твердого углеродного остатка контролируют по показаниям датчика температуры 34. Из охладителя 31 углеродный остаток через ротационный затвор 35 с расходом 540 кг/ч выводят в магнитный сепаратор 36. Здесь из углеродного остатка извлекают металл в количестве 54 кг/ч и подают его в накопитель 37, а очищенный от металлических включений углеродный остаток в количестве 486 кг/ч подают в мельницу 38 и измельчают, после этого измельченный остаток загружают в накопитель 39. Из накопителя 39 через весовой дозатор 40 в количестве 16 кг измельченный до размера частиц 0,2 мм твердый углеродный остаток подают в смеситель 41. Одновременно из накопителя 28 через кран 42 и дозатор 43 в количестве 160 кг подают первую фракцию в смеситель 41. После заполнения смесителя углеродным остатком и первой фракцией с помощью мешалки 44 получают смесь. В данной смеси соотношение первой жидкой фракции и измельченного углеродного остатка составляет 10,1 (160 кг 16 кг). После перемешивания составляющих смеси с помощью насоса 45 смесь с расходом 176 кг/ч подают в цилиндрическую печь 46 и сжигают при коэффициенте избытка воздуха 0,35. В нашем случае теоретически необходимое количество воздуха для сжигания 160 кг первой фракции составляет 2080 кг (13 кг воздуха на 1 кг первой фракции), а для сжигания 16 кг углеродного остатка теоретически необходимое количество воздуха составляет 192 кг (12 кг на 1 кг остатка). Таким образом, для полного сжигания смеси необходимое количество воздуха составит величину 2272 кг/ч. В цилиндрической печи 46 сжигают смесь при коэффициенте избытке воздуха 0,35,т.е. 795 кг/ч. Количество подаваемого в печь воздуха контролируют по показаниям датчика расхода воздуха 47 в печи 46. Регулировкой подачи воздуха от вентилятора 48 устанавливают его расход 795 кг/ч. В цилиндрической печи 46 протекает неполное сгорание смеси, в результате чего за счет выделяющейся теплоты происходит термическое разложение углеводородов, содержащихся в первой фракции. Выделяется сажа в количестве 25 от массы первой фракции, т.е. 40 кг/ч, и газы в количестве 37 от массы, т.е. 59 кг/ч. Часть первой жидкой фракции сгорает, т.е. 38 от массы (61 кг/ч сгорает). Углерод твердого остатка частично сгорает в количестве 1,4 кг/ч, а частично нагревается, и при этом из углеродного остатка удаляются сернистые соединения в количестве 0,1 кг. Таким образом, образуется сажа в количестве 40 кг/ч 16,9 кг/ч 56,9 кг/ч. Поток продуктов неполного сгорания в количестве 915 кг/ч и сажи в количестве 56,9 кг/ч из печи 46 выводят в холодильник 49, куда из емкости 50 распыляют воду, в результате чего температура продуктов сгорания и сажи снижается. Охлажденную смесь из холодильника 49 подают в фильтр 51, в котором из газового потока с помощью циклона 52 путем механической сепарации в поле центробежных сил выделяют сажу в количестве 56,9 кг/ч и золу в количестве 0,1 кг/ч. Сажу пневмотранспортом с помощью вентилятора 53 в количестве 56,9 кг/ч подают в накопитель 54, а золу в количестве 0,1 кг/ч выгружают из циклона 52 в накопитель 55. Очищенные в фильтре 51 от сажи газы содержат горючие составляющие. Данные газы из фильтра 51 через кран 56 в количестве 915 кг/ч подают в горелку 11 и сжигают. Из накопителя 30 через кран 57 вторую фракцию с расходом 108 кг/ч подают в цилиндрическую печь 58, куда одновременно с помощью вентилятора 59 нагнетают воздух. 17039 1 2013.04.30 Вторую фракцию подвергают термическому разложению на сажу и газы при температуре 850 С путем неполного сжигания (при недостатке воздуха) цилиндрической печи 58. При этом температуру сжигания контролируют по показаниям датчика температуры 60. Тепло, выделившееся при сгорании части второй фракции, вызывает термический распад оставшейся жидкой фракции с образованием сажи и газов (удельная теплота сгорания данных газов 20 МДж/кг). Часть второй фракции распадается с образованием сажи (32 кг/ч), часть второй фракции сгорает (22 кг/ч), остальная часть второй фракции (54 кг) термически разлагается с образованием горючих газов с теплотой сгорания 20 МДж/кг. Температуру в печи 58 контролируют по показаниям датчика 60 и регулировкой подачи воздуха от вентилятора 59 (увеличивают подачу при снижении температуры и уменьшают подачу воздуха при росте температуры) устанавливают температуру 850 С. Поток продуктов сгорания и сажи из печи 58 с расходом 372 кг/ч выводят в холодильник 61, куда из емкости 50 распыляют воду, в результате чего температура продуктов сгорания и сажи снижается до 150 С. Охлажденную смесь из холодильника 61 подают в фильтр 62, где из газового потока выделяют сажу в количестве 32 кг/ч, которую подают в микроизмельчитель 63, а затем пневмотранспортом с помощью вентилятора 64 сажу подают в накопитель 65. Очищенные в фильтре от сажи газы в количестве 340 кг/ч (54 кг газы разложения фракции и 286 кг/ч продукты сгорания 22 кг/ч второй фракции) из фильтра 62 через кран 66 и кран 56 подают в горелку 11 и сжигают. Сжигание газов в горелке позволяет полезно использовать теплоту сгорания газов и предотвратить их выброс в окружающую среду. Поскольку теплота сгорания газов составляет 3180 кДж/кг и сжигают их 340 кг/ч (это эквивалентно по теплоте сгорания сжиганию 27 кг топлива с удельной теплотой сгорания 40 МДж/кг), то количество сжигаемого топлива в горелке 11 снижают на 27 кг/ч и устанавливают равным 53 кг/ч. Парогазовые продукты, представляющие собой смесь водяного пара 30 кг/ч и 92 кг/ч неконденсирующихся газов термического разложения резиновых отходов в количестве 122 кг/ч, из конденсатора 22 через кран 67 и 56 подают в горелку 11 и сжигают. Удельная теплота сгорания такой смеси равна 17000 кДж/кг и поэтому сжигание 122 кг/ч такой смеси эквивалентно по теплоте сгорания сжиганию 51 кг топлива с удельной теплотой сгорания 40000 кДж/кг. Поэтому количество сжигаемого в горелке 11 топлива снижают на 51 кг/ч и устанавливают равным 2 кг/ч. Пример 2. В бункер 1 при закрытых затворах 2 и 3 подают измельченные до размеров частиц 40-50 мм резиновые отходы в количестве 200 кг. После заполнения бункера 1 открывают затвор 2, отходы из бункера 1 просыпаются вниз и задерживаются на затворе 3. После этого закрывают затвор 2, открывают затвор 1 и отходы просыпаются в цилиндрический реактор 4. Затем затвор 3 закрывают, а в бункер 1 подают новую порцию 200 кг отходов. Такая последовательность подачи отходов необходима для предотвращения попадания больших количеств воздуха в реактор, что может привести к взрыву реактора. Одновременно с помощью двигателя 5 приводят во вращение шнек 6, установленный в цилиндрическом реакторе 4. Измельченные отходы забираются шнеком и перемещаются по цилиндрическому реактору 4 к выходу 7 с ротационным затвором 8. Время перемещения отходов по цилиндрическому реактору регулируют путем изменения числа оборотов шнека 6 таким образом, чтобы в течение 20 мин (необходимое время для полного термического разложения отходов и нагрева твердого остатка до 500 С) поступившие в реактор отходы в виде твердых продуктов разложения оказались на выходе 7 в ротационном затворе 8. Положим, что в нашем случае скорость вращения шнека составляет 80 оборотов в час. 17039 1 2013.04.30 Одновременно с началом процесса перемещения отходов из емкости 9 через кранрегулятор 10 в горелку 11 с расходом 60 кг/ч подают топливо и сжигают его, а продукты сгорания при температуре 1000 С и в количестве 720 кг/ч (при сгорании 1 кг топлива образуется 12 кг продуктов сгорания) направляют в рубашку 12 реактора 4. Протекая по рубашке 12, продукты сгорания топлива нагревают реактор, а сами охлаждаются до 200 С и с помощью дымососа 13 выводятся в дымовую трубу 14. Количество тепла, которое передается через стенку реактора от продуктов сгорания к отходам в течение 30 мин, составит величину пр.сгор.пр.сгор.пр.сгор.(21)240 кг 1,34 кДж/кг С (1000 С 200 С)257280 кДж,где пр.сгор. - количество продуктов сгорания, 240 кг пр.сгор. - удельная теплоемкость продуктов сгорания, 1,34 кДж/кг С 11000 С и 2200 С - температура входа продуктов сгорания в рубашку реактора и температура выхода их из рубашки. Необходимое количество тепла для термического разложения 200 кг резиновых отходов и нагрева твердого остатка до 500 С за 20 мин определяется следующим образом общнагрразлпотерь,общ 1,2 (р отходов отх(21)отх). общ 1,2(1,4 кДж/кг 200 кг (500 С 20 С)600 кДж/кг 200 кг)305280 кДж,где общ - общее количество тепла, необходимого для термического разложения отходов нагр. - тепло, затрачиваемое для нагревания отходов до температуры 500 С разл - тепло, затрачиваемое на разложение отходов потерь - тепловые потери, составляющие 20 от общего количества тепла- удельное тепло разложения, составляющее для резиновых отходов 600 кДж/кг отх.300 кг - масса отходов 120 С и 2500 С - начальная и конечная температура отходов. Таким образом, передаваемого через стенку реактора от продуктов сгорания тепла недостаточно для термического разложения отходов и поэтому недостающее количество тепла 48000 кДж необходимо подвести в реактор с перегретым водяным паром. Следовательно, расход перегретого пара пара(вх.700 С, а вых.400 С, пара 2 кДж/кг С) составит величину пара(общ.пр.сгор.)/(паравх.вых.)1200 С(48000 кДж)/(2 кДж/кг С (700 С 500 С)1200 с 360 кг/ч,где пара - расход пара, кг/ч пара - удельная теплоемкость водяного пара, 2 кДж/кг С вх., вых. - температура водяного пара на входе в реактор и на выходе из реактора(равна температуре выводимой из реактора парогазовой смеси). От парогенератора 15 в пароперегреватель 16 через кран 17 с расходом 360 кг/ч подают водяной пар и нагревают его до температуры 700 С. Для этого из емкости 9 в горелку 18 с расходом 13 кг/ч подают топливо и сжигают его, а продукты сгорания подают в пароперегреватель 16. Проходя через пароперегреватель, продукты сгорания нагревают водяной пар до температуры 700 С, а сами охлаждаются до температуры 200 С, после чего их с помощью дымососа 13 выводят в дымовую трубу 14. Перегретый водяной пар из пароперегревателя 16 через кран 19 с расходом 360 кг/ч подают в цилиндрический реактор 4. Температуру перегрева пара контролируют по показаниям датчика температуры 20. Таким образом, с перегретым паром непосредственно в реактор 6 вводят тепло в необходимом количестве 48000 кДж за 20 мин. Резиновые отходы перемещаются по реактору 4 и нагреваются в результате контакта с горячими стенками реактора и путем конвективного теплообмена с подаваемым в реактор водяным паром. В результате нагрева начинает протекать термолиз отходов с выделением газообразных продуктов и твердого углеродного остатка. Газообразные продукты разло 12 17039 1 2013.04.30 жения отходов смешиваются с водяным паром, в результате чего образуются парогазовые продукты. В нашем случае при термическом разложении резиновых отходов образуется 45 мас.газов разложения и 55 мас.твердого углеродного остатка, который содержит 10 масс.металлического корда. Таким образом, при термическом разложении 200 кг отходов за 20 мин производительность реактора составит 600 кг/ч, из которых образуется 270 кг/ч газов разложения и 330 кг/ч твердого углеродного остатка, содержащего 33 кг металлического корда. Газы разложения смешиваются с водяным паром и образуются парогазовые продукты в количестве 270 кг/ч 360 кг/ч 630 кг/ч. Парогазовые продукты через кран 21 с расходом 630 кг/ч выводят из реактора 4 в конденсатор 22, где в результате теплообмена с охлаждающей водой парогазовые продукты конденсируют и получают конденсат, содержащий воду и масло. В нашем случае конденсируется 80 мас.парогазовых продуктов с образованием конденсата, содержащего масло и воду. Таким образом, в конденсаторе 22 конденсируется 504 кг/ч парогазовых продуктов. В составе конденсата 340 кг воды и 243 кг масла. Часть водяных паров 20 кг не конденсируется. Не конденсируется также 27 кг газов разложения отходов. Конденсат подают в сепаратор 23 и разделяют на воду и масло. Воду в количестве 340 кг/ч через фильтр 24 подают обратно в парогенератор 15 для получения рабочего водяного пара. Масло из сепаратора 23 через кран 25 с расходом 243 кг/ч подают в выпарной аппарат 26, в котором масло разделяют на первую фракцию с температурой кипения до 360 С, составляющей 150 кг, и вторую фракцию с температурой кипения выше 360 С,составляющей 93 кг. Из выпарного аппарата 26 через кран 27 первую фракцию с расходом 150 кг/ч сливают в накопитель 28, а вторую фракцию через кран 29 с расходом 93 кг/ч сливают в накопитель 30. Твердый углеродный остаток через выход 7 с ротационным затвором 8 с расходом 330 кг/ч выводят из реактора 4 в шнековый охладитель 31 с двигателем 32 и охлаждают до температуры 20 С путем теплообмена с протекающей по рубашке 33 охладителя водой. Температуру охлаждения твердого углеродного остатка контролируют по показаниям датчика температуры 34. Из охладителя 31 через ротационный затвор 35 углеродный остаток с расходом 330 кг/ч выводят в магнитный сепаратор 36, в котором из углеродного остатка извлекают металл в количестве 33 кг/ч и подают его в накопитель 37, а очищенный от металлических включений углеродный остаток в количестве 297 кг/ч подают в мельницу 38 и измельчают до размеров части 0,2 мм и менее, после чего измельченный остаток загружают в накопитель 39. Из накопителя 39 через весовой дозатор 40 в количестве 290 кг измельченный твердый углеродный остаток подают в смеситель 41. Одновременно из накопителя 28 через кран 42 и дозатор 43 в заданном весовом количестве 145 кг подают первую фракцию в смеситель 41. После заполнения смесителя углеродным остатком и первой фракцией с помощью мешалки 44 получают смесь. В данной смеси соотношение первой жидкой фракции и измельченного углеродного остатка составляет 12, т.е. (145 кг 290 кг). После перемешивания составляющих смеси с помощью насоса 45 смесь с расходом 435 кг/ч подают в цилиндрическую печь 46 и сжигают при коэффициенте избытка воздуха 0,2. В нашем случае теоретически необходимое количество воздуха для сжигания 145 кг первой фракции составляет 1885 кг (13 кг воздуха на 1 кг первой фракции), а для сжигания 290 кг углеродного остатка теоретически необходимое количество воздуха составляет 3480 кг (12 кг на 1 кг остатка). Таким образом, для полного сжигания смеси необходимое количество воздуха составит величину 5365 кг/ч. 17039 1 2013.04.30 В цилиндрической печи 46 сжигают смесь при коэффициенте избытке воздуха 0,20,т.е. 1073 кг/ч. Количество подаваемого в печь воздуха контролирую по показаниям датчика расхода воздуха 47 в печи 46. Регулировкой подачи воздуха от вентилятора 48 устанавливают его расход 1073 кг/ч. В цилиндрической печи 46 протекает неполное сгорание смеси, в результате чего за счет выделяющейся теплоты происходит термическое разложение углеводородов, содержащихся в первой фракции. Выделяется сажа в количестве 25 от массы первой фракции, т.е. 36 кг/ч, и газы в количестве 25 от массы, т.е. 36 кг/ч. Часть первой жидкой фракции сгорает, т.е. 50 от массы (72,5 кг /ч сгорает). Углерод твердого остатка частично сгорает в количестве 10 кг/ч, а частично нагревается, и при этом из углеродного остатка удаляются сернистые соединения в количестве 6 кг/ч. Таким образом, образуется сажа в количестве 36 кг/ч 274 кг/ч 310 кг/ч. Поток продуктов неполного сгорания в количестве 1198 кг/ч и сажи в количестве 310 кг/ч из печи 46 выводят в холодильник 49, куда из емкости 50 распыляют воду, в результате чего температура продуктов сгорания и сажи снижается. Охлажденную смесь из холодильника 49 подают в фильтр 51, где из газового потока с помощью циклона 52 путем механической сепарации в поле центробежных сил выделяют сажу в количестве 290 кг/ч и золу в количестве 20 кг/ч. Сажу пневмотранспортом с помощью вентилятора 53 в количестве 290 кг/ч подают в накопитель 54, а золу в количестве 20 кг/ч выгружают из циклона 52 в накопитель 55. Очищенные в фильтре 51 от сажи газы содержат горючие составляющие, и данные газы из фильтра 51 через кран 56 в количестве 888 кг/ч подают в горелку 11 и сжигают. Из накопителя 30 через кран 57 вторую фракцию с расходом 93 кг/ч подают в цилиндрическую печь 58, куда одновременно с помощью вентилятора 59 нагнетают воздух. Вторую фракцию подвергают термическому разложению на сажу и газы при температуре 2500 С путем неполного сжигания (при недостатке воздуха) цилиндрической печи 58. При этом температуру сжигания контролируют по показаниям датчика температуры 60. Тепло, выделившееся при сгорании части второй фракции, вызывает термический распад оставшейся жидкой фракции с образованием сажи и газов (удельная теплота сгорания данных газов 20 МДж/кг). Часть масла распадается с образованием сажи (образуется 30 от массы масла, т.е. 28 кг/ч), часть масла сгорает (20 от массы масла, т.е. 20 кг/ч), остальная часть масла(около 50 от массы масла, т.е. 45 кг) термически разлагается с образованием горючих газов с теплотой сгорания 20 МДж/кг. Температуру в печи 58 контролируют по показаниям датчика 60 и регулировкой подачи воздуха от вентилятора 59 (увеличивают подачу при снижении температуры и уменьшают подачу воздуха при росте температуры) устанавливают температуру 2500 С. Поток продуктов сгорания и сажи из печи 58 с расходом 333 кг/ч выводят в холодильник 61, куда из емкости 50 распыляют воду, в результате чего температура продуктов сгорания и дисперсного углерода снижается до 150 С. Охлажденную смесь из холодильника 61 подают в фильтр 62, где из газового потока выделяют сажу в количестве 28 кг/ч, которую подают в микроизмельчитель 63, а затем пневмотранспортом с помощью вентилятора 64 сажу подают в накопитель 65. Очищенные в фильтре от сажи газы в количестве 305 кг/ч (продукты сгорания 20 кг/ч масла 260 кг/ч, газы термического разложения второй фракции 45 кг/ч) из фильтра 62 через кран 66 и кран 56 подают в горелку 11 и сжигают. Сжигание газов в горелке позволяет полезно использовать теплоту сгорания газов и предотвратить их выброс в окружающую среду. 17039 1 2013.04.30 Поскольку теплота сгорания газов составляет 4400 кДж/кг и сжигают их в количестве 305 кг/ч (это эквивалентно по теплоте сгорания сжиганию 33 кг масла с удельной теплотой сгорания 40 МДж/кг), то количество сжигаемого масла в горелке 11 снижают на 33 кг/ч и устанавливают равным (60 кг/ч-33 кг/ч)27 кг/ч. Парогазовые продукты, представляющие собой смесь водяного пара 20 кг/ч и 27 кг/ч неконденсирующихся газов термического разложения резиновых отходов в количестве 47 кг/ч, из конденсатора 22 через кран 67 и 56 подают в горелку 11 и сжигают. Удельная теплота сгорания такой смеси составляет 17000 кДж/кг. Сжигание 47 кг/ч такой смеси эквивалентно по теплоте сгорания сжиганию 20 кг/ч жидкого топлива с удельной теплотой сгорания 40000 кДж/кг. Поэтому количество сжигаемого в горелке 11 топлива снижают на 20 кг/ч и устанавливают равным 7 кг/ч. Подвергаемая совместному сжиганию смесь содержит газы термического разложения второй фракции, продукты неполного сгорания смеси (первая фракция и измельченный углеродный остаток), газы термического разложения резиновых отходов и водяной пар. При сжигании такой смеси снижаются выбросы оксидов азота из-за наличия водяного пара, что приводит к снижению выбросов в окружающую среду в процессе получения сажи из резиновых отходов. За счет использования части резиновых отходов для энергообеспечения процесса получения сажи достигается эффект снижения энергоемкости, так как в сравнении с известными технологиями получения сажи из резиновых отходов исключается необходимость в дополнительном топливе. Сжигание части резиновых отходов в газифицированном виде обеспечивает более полное сгорание и снижение образования токсичных соединений в сравнении с технологиями прямого сжигания резиновых отходов. Источники информации 1.2139187, 1999. 2.2352600, 2009. 3. А.с. СССР 747868, 1980. 4.2276170, 2006. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 15

МПК / Метки

МПК: C09C 1/48, C10B 53/07, B29B 17/00, C08J 11/14

Метки: получения, способ, сажи, резиновых, отходов

Код ссылки

<a href="https://by.patents.su/15-17039-sposob-polucheniya-sazhi-iz-rezinovyh-othodov.html" rel="bookmark" title="База патентов Беларуси">Способ получения сажи из резиновых отходов</a>

Предыдущий патент: Система электронного управления светодиодами

Следующий патент: Способ получения гиматомелановых кислот

Случайный патент: Способ выделения полимиксина