Способ переработки резиновых отходов

Номер патента: 16799

Опубликовано: 28.02.2013

Авторы: Журавский Геннадий Иванович, Мартыненко Олег Григорьевич

Текст

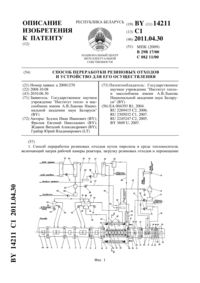

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена имени А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Журавский Геннадий Иванович Мартыненко Олег Григорьевич(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена имени А.В.Лыкова Национальной академии наук Беларуси(57) Способ переработки резиновых отходов, включающий измельчение и пиролиз отходов в среде теплоносителя, отделение твердой фазы и измельчение ее, разделение жидкой и газообразной фаз, отвод газообразной фазы на сжигание для поддержания процесса пиролиза и смешивание измельченной твердой фазы с жидкой, отличающийся тем, что предварительно перед пиролизом измельченные резиновые отходы смешивают с измельченными древесными отходами в массовом соотношении (1-3)1, твердую фазу продуктов 16799 1 2013.02.28 пиролиза отходов измельчают до размеров частиц 0,5-5,0 мм и смешивают в количестве 50-70 об.с жидкой фазой, из которой предварительно отделяют воду, полученную смесь подвергают электроэрозионной обработке путем подачи импульсного напряжения величиной 10-100 В и частотой 10-1000 Гц в течение 500-5000 с при одновременном наложении на смесь вибрации с частотой 1-20 Гц и амплитудой 1-10 мм, затем путем отстаивания выделяют из смеси твердую фазу и прессуют ее в брикеты при одновременном нагреве до 600-700 С. Изобретение относится к технологии переработки органических промышленных и бытовых отходов и может быть применено в жилищно-коммунальном хозяйстве для утилизации отходов, тепливно-энергетическом комплексе, промышленности органического синтеза, а также в резинотехнической промышленности. Известен способ переработки горючих отходов типа изношенных шин или подобных резиновых отходов, согласно которому шихту из кусков шин или смеси шин с твердым негорючим материалом загружают в реактор, в котором в противотоке кислородсодержащего газифицирующего агента организованы последовательное прохождение загруженной шихты через зону предварительного нагрева, зону пиролиза, зону коксования и зону охлаждения шихты и последующая выгрузка из реактора твердого остатка. Из реактора выводят целевой продукт переработки в виде аэрозоля, содержащего пары и мелкие капли смол пиролиза и горючий газ. Разделку шин осуществляют на куски, основная часть которых имеет линейный размер в интервале 25-300 мм. В шихту добавляют куски твердого негорючего неплавящегося материала, которые преимущественно имеют максимальный линейный размер более 20 мм. Массовое отношение расхода газифицирующего агента регулируют таким образом, чтобы максимальная температура в зоне горения находилась в диапазоне от 800 до 1700 С, а температура целевого продукта на выходе из реактора не превышала 300 С Патент РФ 2062284, МПК 6 10 49/04, 10 57/04,23 5/027. Опубликован в БИ 1996.06.20. Недостатками данного способа являются 1. Высокий расход энергии, обусловленный необходимостью нагревать до высокой температуры твердый негорючий материал, а затем охлаждать шихту и выделять негорючий материал для возврата его в реактор. 2. Низкое качество получаемого целевого продукта (топлива) в виде аэрозоля, который во избежание осаждения капель смол и конденсации паров необходимо поддерживать при температуре не ниже 300 С. 3. Большие выбросы вредных веществ в окружающую среду при сжигании аэрозоля,содержащего капли смол. Известен способ переработки резиновых отходов, согласно которому термическое разложение отходов осуществляют в парогазовой смеси, состоящей из 98-85 мас.перегретого до 300-1600 С водяного пара и 2-15 мас.газа, полученного после выделения масла из газообразных продуктов разложения, предварительно перед термическим разложением отходы смешивают с 3-40 мас.масла и при этом отходы смешивают с маслом путем пропускания газообразных продуктов разложения и парогазовой смеси через слой отходов при их массовом соотношении (0,05-1,62)1, а твердые продукты разложения смешивают с 4-40 об.масла и прессуют в брикеты с одновременным нагревом до 100500 С путем фильтрации газа, полученного после выделения масла из газообразных продуктов разложения Патент РФ 2076501, МПК 6 2917/00, 0811/14. Опубликован в БИ 1997.03.27. К недостаткам способа относятся 1. Низкое качество получаемых твердых и жидких продуктов переработки резиновых отходов, обусловленное высоким содержанием в жидкой фазе непредельных углеводоро 2 16799 1 2013.02.28 дов, воды и серы, а также высоким содержанием в твердых продуктах серы, золы, летучих продуктов (остатков жидкой фазы). 2. Большой удельный расход водяного пара, высокая температура процесса (до 1600 С) и, как следствие, высокий расход энергии на переработку отходов. 3. Большие выбросы в атмосферу продуктов сгорания топлива, расходуемого на производство большого количества водяного пара и перегрев его до высокой температуры. Известен способ переработки резиновых отходов, согласно которому отходы подают в реактор в смеси с углем, а в нижнюю часть реактора вдувают паровоздушную смесь. Твердые продукты охлаждают паровоздушной смесью и через водяной затвор выводят из реактора. Газообразные продукты отводят из верхней и центральной частей реактора в виде двух потоков, и после охлаждения, выделения конденсата (смола и вода), очистки от пыли оба газовых потока объединяют и используют как продуктовый газ. Смолу отделяют от воды и вместе с газом сжигают в котельной, воду испаряют в теплообменнике и возвращают в реактор Алексеев Г.М., Петров В.П., Шпильфогель П.В. Индустриальные методы санитарной очистки городов. - Л. Стройиздат, 1983. - С. 14-15, 32-33. К недостаткам способа относятся 1. Высокие затраты энергии, связанные с необходимостью охлаждения и очистки газовых потоков, а также испарения образующейся воды. 2. Выбросы в окружающую среду золы, которая содержит вредные соединения в виде тяжелых металлов, всегда присутствующих в угле. 3. Низкое качество газообразного топлива, которое может быть использовано только непосредственно на месте переработки отходов, т.к. имеет невысокую теплоту сгорания и содержит в своем составе токсичные соединения (оксид углерода и др.) Наиболее близким к заявляемому изобретению является принятий нами за прототип способ переработки резиновых отходов 5,780,518.14, 1998. . 1. 0811/14, 1. 521/45521/41. Способ включает пиролиз отходов в среде теплоносителя, отделение твердой фазы,разделение жидкой и газообразной фаз путем конденсации и отвод газообразной фазы на сжигание для поддержания процесса пиролиза. В качестве теплоносителя используют перегретый водяной пар в количестве 18-110 от массы отходов, твердую фазу после отделения измельчают до размеров частиц 0,001-0,210 мм, а жидкую фазу отделяют вместе с паром и смешивают с 23,0-55,8 мас.измельченной твердой фазы с получением жидкого топлива. К недостаткам способа относятся 1. Высокие энергетические затраты на переработку, что обусловлено большим (до 110 от массы отходов) расходом водяного пара и необходимостью длительного времени перемешивания жидкой и твердой фаз для получения однородной смеси. 2. Большие выбросы вредных веществ в окружающую среду при сжигании газообразной фазы. 3. Низкое качество получаемого топлива из-за наличия в нем большого количества воды (низкая теплота сгорания, высокая температура замерзания, большие количества образующегося водяного пара при сжигании такого топлива, что приводит к необходимости выбрасывать продукты сгорания в окружающую среду при более высокой, чем для обычных топлив, температуре во избежание конденсации водяного пара прямо в дымовой трубе). Задачей предлагаемого изобретения является уменьшение энергетических затрат на переработку резиновых отходов, снижение вредных выбросов в окружающую среду и повышение качества продуктов переработки отходов. Поставленная задача решается тем, что в способе переработки резиновых отходов,включающем измельчение и пиролиз отходов в среде теплоносителя, отделение твердой фазы и измельчение ее, разделение жидкой и газообразной фаз, отвод газообразной фазы на сжигание для поддержания процесса пиролиза и смешивание измельченной твердой 3 16799 1 2013.02.28 фазы с жидкой, согласно изобретению, предварительно перед пиролизом измельченные резиновые отходы смешивают с измельченными древесными отходами в массовом соотношение (1-3)1, твердую фазу продуктов пиролиза отходов измельчают до размеров частиц 0,5-5,0 мм и смешивают в количестве 50-70 об.с жидкой фазой, из которой предварительно отделяют воду, полученную смесь подвергают электроэрозионной обработке путем подачи импульсного напряжения величиной 10-100 В и частотой 10-1000 Гц в течение 500-5000 с при одновременном наложении на смесь вибрации с частотой 1-20 Гц и амплитудой 1-10 мм, затем путем отстаивания выделяют из смеси твердую фазу и прессуют ее в брикеты при одновременном нагреве до 600-700 С. На фигуре приведен общий вид устройства, на котором реализуют способ переработки резиновых отходов. Устройство содержит накопитель 1, подключенный к измельчителю 2 с классификатором 3, подключенным к накопителю 4 накопитель 5, подключенный к измельчителю 6 с классификатором 7, подключенным к накопителю 8, весовой дозатор 9, бункер-смеситель 10, весовой дозатор 11, транспортер 12, бункер загрузки 13 с затвором 14 контейнер 15 привод 16, подключенный к шлюзовому затвору 17 транспортер 18 камеру загрузки 19, соединенную с реактором 20 патрубок 21 подачи парогазовой смеси в камеру 22 с беспровальной решеткой газоход 23 подачи парогазовой смеси в реактор поворотную платформу 24 бункер загрузки 25 с затвором 26 контейнер 27 парогенератор 28 с краном-расходомером 29 нагреватель газа 30, подключенный к вентилятору 31 газоход 32 вывода парогазовой смеси из реактора кран-расходомер 33, подключенный к теплообменнику 34 вентилятор 35, подключенный к рубашке 36 теплообменника 34 кран 37,подключенный к печи 38 газовый анализатор 39 емкость 40 дымосос 41, подключенный к дымовой трубе 42 датчик температуры 43 датчик давления 44 датчик температуры 45 кран 46, подключенный к сепаратору 47 кран 48, подключенный к фильтру 49 краны 50 и 51 накопительную емкость 52 привод 53, затвор 54 транспортер 55 камеру загрузки 56 кран-расходомер 57, соединенный с насосом 58 и форсунками 59 клапан 60 датчик температуры 61 поворотный механизм 62 ленточный транспортер 63 с двигателем 64 валковую мельницу 65 магнитный сепаратор 66 пресс 67, накопитель 69, кран 70, смеситель 71, указатель объема 72, дозатор 73, мешалку 74, электрохимический реактор 75, снабженный вибратором 76, источник импульсного электрического напряжения 77 с электродами 78, кран 79, емкость 80, накопитель 81, кран 82, емкость 83, емкость 84 с перфорированным дном, пресс 85, датчик температуры 86, нагреватель 87, формующую головку пресса 88, патрубок подачи парогазовой смеси 89 камеру с беспровальной решеткой 90 кран-расходомер 91, насос 92, форсунки 93, клапан 94, датчик температуры 95,поворотный механизм 96, транспортер 97, двигатель 98, дымовой патрубок парогенератора 99. Способ переработки резиновых отходов осуществляют следующим образом. Резиновые отходы из накопителя 1 подают в измельчитель 2 и измельчают. Частицы размером 5 мм с помощью классификатора 3 (набор сит) отделяют и направляют в накопитель 4, а частицы размером более 5 мм из классификатора 3 возвращают обратно в измельчитель 2 и повторно измельчают. Древесные отходы из накопителя 5 подают в измельчитель 6 и измельчают. Частицы размером 5 мм с помощью классификатора 7 отделают и направляют в накопитель 8, а частицы размером более 5 мм из классификатора 7 возвращают обратно в измельчитель 6 и повторно измельчают. Из накопителя 4 через весовой дозатор 9 измельченные резиновые отходы подают в бункер-смеситель 10 в заданном весовом количестве. Одновременно из накопителя 8 через весовой дозатор 11 в заданном количестве в бункер-смеситель 10 подают древесные отходы. В бункере-смесителе 10 отходы перемешивают и создают смесь, в которой массовое соотношение резиновых и древесных отходов составляет (1-3)1. 4 16799 1 2013.02.28 Смешивание резиновых отходов с древесными приводит к ряду положительных эффектов. Древесные отходы в диапазоне температур 275-475 С при нагревании разлагаются с выделением теплоты. Величина экзотермического эффекта достигает 1200 кДж/кг. Резиновые отходы разлагаются с поглощением тепла (эндотермический эффект), величина которого зависит от вида отходов и достигает 600 кДж/кг. При термическом разложении смеси древесных и резиновых отходов тепло, выделяющееся при разложении древесных отходов, будет расходоваться на разложение резиновых отходов. Таким образом, термическое разложение 1 кг древесных отходов (с учетом тепловых потерь из реактора) обеспечит компенсацию эндотермического эффекта разложения не более 3 кг резиновых отходов. Использование смеси отходов с содержанием древесных отходов менее 1 кг на 3 кг резиновых приведет к необходимости подвода недостающего количества тепловой энергии, т.е. в этом случае потребуется увеличение количества сжигаемого топлива для энергетического обеспечения процесса термического разложения отходов. Твердые продукты разложения древесных отходов содержат до 4-5 мас.золы, а резиновые отходы содержат до 20 мас.золы. Таким образом, смешивание твердых (твердой фазы) продуктов разложения древесных отходов и твердых продуктов разложения резиновых отходов позволяет снизить содержание золы в смеси, что увеличивает удельную теплоту сгорания смеси твердых продуктов пиролиза отходов (твердой фазы). При разложении древесных отходов выделяются такие продукты, как органические кислоты, диоксид и оксид углерода, вода, водород и др. Данные продукты смешиваются с газообразными продуктами разложения резиновых отходов (содержат жидкую фазу в виде пара и газообразную фазу в виде неконденсирующихся при нормальных физических условиях газов), в результате чего протекают реакции,которые приводят к изменению качественных показателей жидкой фазы продуктов разложения. При этом в жидкой фазе снижается количество непредельных соединений, в результате чего улучшается качество жидкой фазы как топлива. Однако термическое разложение смеси отходов, в которой содержится древесных отходов больше чем 1 кг на 1 кг резиновых, приведет к образованию жидкой фазы с повышенным содержанием кислот, фенолов, воды, в результате чего понизится удельная теплота сгорания жидкой фазы. Таким образом, для снижения энергетических затрат на термическую переработку смеси отходов, повышения качества твердых и жидких продуктов разложения как топлива необходимо массовое соотношение резиновых и древесных отходов в смеси устанавливать в пределах (1-3)1. Из бункера-накопителя 10 с помощью транспортера 12 в бункер загрузки 13 подают порцию смеси отходов. После этого открывают затвор 14 и отходы под действием собственного веса проваливаются в контейнер 15. Затем затвор 14 закрывают, в бункер загрузки 13 опять подают следующую порцию отходов, после чего открывают затвор 13 и отходы проваливаются в контейнер 15. Операцию загрузки повторяют столько раз, чтобы в результате полностью загрузить контейнер 15. Порционная загрузка позволяет равномерно по объему загрузить отходы в контейнер 15. С помощью привода 16 открывают шлюзовой затвор 17 и, включив транспортер 18, контейнер 15 из камеры загрузки 19 подают в реактор 20, после чего затвор 17 закрывают. При этом контейнер 15 в реакторе 20 устанавливают таким образом, что патрубок 21 подачи парогазовой смеси в камеру 22 с беспровальной решеткой соединяется (стыкуется) с газоходом 23 подачи парогазовой смеси в реактор 20. Транспортер 12 с помощью поворотной платформы 24 поворачивают от бункера загрузки 13 к бункеру загрузки 25. После этого из бункера-накопителя 10 с помощью транспортера 12 в бункер загрузки 25 подают смесь отходов. Открывают затвор 16799 1 2013.02.28 26, и отходы под действием собственного веса проваливаются в контейнер 27. Таким образом контейнер 27 полностью загружают отходами. От парогенератора 28 через кран-расходомер 29 с заданным расходом в нагреватель газа 30 подают водяной пар при температуре 110-120 С. Одновременно с подачей пара в нагреватель газа 30 включают вентилятор 31 и осуществляют циркуляцию водяного пара по контуру нагреватель газа 30 - камера 22 с беспровальной решеткой - слой отходов в контейнере 15 - газоход 32 вывода парогазовой смеси из реактора 20 - вентилятор 31 нагреватель газа 30. В процессе циркуляции водяного пара открывают кран-расходомер 33 и частично водяной пар отводят в теплообменник 34 и конденсируют пар путем охлаждения воздухом, который с помощью вентилятора 35 прокачивают через рубашку 36 теплообменника 34. Водяной пар, проходя через слой отходов в реакторе, вытесняет воздух,который с потоком пара отводят в теплообменник 34. Так как воздух не конденсируется в теплообменнике 34, то его (воздух) через кран 37 подают в печь 38. Отвод водяного пара в теплообменник 34 осуществляют до тех пор, пока концентрация воздуха в реакторе 20 не снизится до заданного содержания. После достижения заданного содержания воздуха в парогазовой смеси отвод этой смеси в теплообменник 34 прекращают путем закрытия крана 33. Содержание воздуха в реакторе контролируют по показаниям газового анализатора 39. Удаление воздуха из реактора необходимо, чтобы предотвратить окисление (горение) продуктов разложения отходов в реакторе 20. Одновременно с выводом из теплообменника 34 воздуха из емкости 40 в печь 38 подают жидкое топливо и сжигают его. Образующиеся продукты сгорания поступают в кожух нагревателя газа 30, и затем с помощью дымососа 41 из кожуха нагревателя газа 30 продукты сгорания выводят в дымовую трубу 42. Проходя через кожух нагревателя газа 30, высокотемпературные (1000 С и более) продукты сгорания топлива в печи 38 нагревают протекающий по трубам нагревателя водяной пар, а сами охлаждаются и при температуре 150-200 С выводятся в дымовую трубу 42. При достижении определенной температуры (зависит от вида отходов), что контролируют по показаниям датчика температуры 43, начинается процесс термического разложения резиновых отходов с образованием твердой фазы и газообразных продуктов (содержат жидкую и газообразную фазы), которые смешиваются с циркулирующей парогазовой смесью. Количество продуктов пиролиза отходов в парогазовой смеси контролируют по показаниям газового анализатора 39. Открывают кран-расходомер 33 и часть парогазовой смеси (водяной пар и газообразные продукты разложения смеси отходов) выводят в теплообменник 34, в котором смесь охлаждают до температуры 100 С. Температуру охлаждения контролируют по показаниям датчика температуры 45. Давление в реакторе 20 контролируют по показаниям датчика давления 44 и, манипулируя краномрасходомером 33 (регулируют величину открытия), устанавливают давление в реакторе 20 выше атмосферного, чтобы предотвратить подсос воздуха из атмосферы в реактор 20. Выводимую из реактора 20 в теплообменник 34 парогазовую смесь охлаждают путем теплообмена с прокачиваемым через рубашку 36 теплообменника 34 воздухом. В результате охлаждения парогазовой смеси образуется жидкая фаза, которую через кран 46 подают в сепаратор 47. В сепараторе 47 отделяют воду от жидких продуктов разложения и подают ее через кран 48 в фильтр 49, где очищают от органических примесей, а затем через кран 50 очищенную воду подают в парогенератор 28 для получения водяного пара. Это позволяет предотвратить образование загрязненных сточных вод и, таким образом, снизить выбросы вредных веществ в окружающую среду. Жидкие продукты разложения из сепаратора 47 через кран 51 подают в накопительную емкость 52. Неконденсирующиеся газообразные продукты (газообразную фазу) разложения смеси отходов из теплообменника 34 через кран 37 подают в печь 38 и сжигают в смеси с жидким топливом. Сжигание неконденсирующихся продуктов разложения позволяет предот 6 16799 1 2013.02.28 вратить их выброс в окружающую среду и одновременно снизить расход топлива для нагрева парогазовой смеси в нагревателе газа 30. Выделение газообразных продуктов разложения приводит к росту давления в реакторе 20, поэтому для поддержания давления парогазовой смеси в реакторе 20 выше атмосферного с помощью крана-расходомера 29 снижают подачу водяного пара в нагреватель газа 30 и с помощью крана-расходомера 33 регулируют вывод части парогазовой смеси в теплообменник 34 таким образом, чтобы давление в реакторе 20 было постоянно выше атмосферного. Это контролируют по показаниям датчика давления 44. Одновременно по показаниям газового анализатора 39 контролируют содержание водяного пара в парогазовой смеси. В процессе разложения отходов количество образующихся газообразных продуктов разложения в первый период возрастает до максимального значения, а затем во второй период снижается до полного прекращения выхода газообразных продуктов разложения. Поскольку давление в реакторе 20 выше атмосферного поддерживают путем подачи в реактор водяного пара (регулируют с помощью крана-расходомера 33) и вывода части парогазовой смеси в теплообменник, то момент полного прекращения выхода из отходов газообразных продуктов разложения (момент окончания процесса разложения отходов) соответствует моменту полного закрытия крана-расходомера 33 и крана-расходомера 29,т.е. в этот момент прекращаются подача пара в реактор 20 и вывод парогазовой смеси из реактора для поддержания давления в реакторе выше атмосферного. При достижении момента прекращения выхода газообразных продуктов открывают шлюзовой затвор 17 и с помощью транспортера 18 контейнер 15 выводят из реактора 20 в камеру загрузки 19. Затем затвор 17 закрывают. С помощью привода 53 открывают затвор 54 и с помощью транспортера 55 контейнер 27 из камеры загрузки 56 подают в реактор 20 и затем затвор 54 закрывают. После вывода контейнера 15 в камеру загрузки 19 из фильтра 49 через кранрасходомер 57 с помощью насоса 58 в форсунки 59 подают воду и распыляют ее над слоем твердого остатка в контейнере 15. Вода попадает на твердый остаток и охлаждает его, а сама испаряется, и образующийся водяной пар через клапан 60 выходит из камеры загрузки 19 в реактор 20. Температуру охлаждения твердого остатка в контейнере 15 контролируют по показаниям датчика температуры 61 и после достижения 120 С распыление воды прекращают. С помощью поворотного механизма 62 контейнер 15 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток под действием собственного веса из контейнера 15 вываливается на ленточный транспортер 63, который с помощью двигателя 64 приводят в движение, и твердый остаток подают в валковую мельницу 65. После разгрузки контейнер 15 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше. В валковой мельнице 65 твердый остаток, проходя через валки, размалывается до размеров частиц 0,5-5 мм, в результате чего углеродистая составляющая (твердая фаза) отделяется от металлического корда. Размол до частиц менее 0,5 мм требует повышенного расхода энергии и длительного времени. Последующее смешивание частиц размером менее 0,5 мм с жидкой фазой приведет к тому, что удельное сопротивление такой двухфазной смеси (проводящие углеродные частицы и непроводящая жидкая фаза) резко возрастает, и поэтому для возбуждения электрических разрядов между частицами при электроэрозионной обработке смеси возникнет необходимостьв подаче высокого напряжения, что вызовет неустойчивость и возможность пробоя всего слоя. Создание смеси с частицами более 5 мм приведет к резкому снижению удельного электрического сопротивления, а также нарушению равномерности распределения прово 7 16799 1 2013.02.28 дящих частиц в смеси, что не позволит проводить электроэрозионную обработку равномерно по объему смеси, в результате чего качество полученного топлива будет низким. Таким образом, для получения качественного топлива необходимо измельчать твердые продукты (твердую фазу разложения отходов) до размеров частиц 0,5-5,0 мм. После валковой мельницы 65 твердую фазу подают в электромагнитный сепаратор 66,в котором отделяют металл. Металл подают в пресс 67 и прессуют в брикеты, твердую фазу без металла подают в накопитель 68, а брикеты подают в накопитель 69. Из емкости 52 через кран 70 в смеситель 71 подают заданный объем жидкой фазы, что контролируют по указателю объема 72, установленному в смесителе 71. Из накопителя 68 в смеситель 71 через дозатор 73 подают заданный объем измельченной твердой фазы. Подача нерастворимой твердой фазы в смеситель 71 с жидкой фазой приводит к тому, что объем образующейся смеси становится равным сумме объемов жидкой фазы и твердой фазы, что фиксируется указателем объема 72. Разница объемов образовавшейся смеси и объема жидкой фазы равна объему твердой фазы. Отношение данного объема к объему смеси будет равно объемному содержанию твердой фазы в смеси (объемному содержанию в процентах, т.е. об. ). Указатель объема 72 откалиброван так, что его показания равны объемному содержанию твердой фазы в смеси. Таким образом, твердую фазу добавляют в смесь и по показаниям указателя 72 устанавливают содержание частиц твердой фазы в смеси в пределах 50-70 об. . Частицы твердой фазы содержат в основном углерод (до 85-90 мас. ) и поэтому имеют низкое электрическое сопротивление, т.е. хорошо проводят электрический ток. Объемное содержание электропроводящих частиц в смеси определяет электрическое сопротивление данной смеси. При содержании частиц в смеси менее 50 об.резко возрастает электрическое сопротивление. Это обусловлено тем обстоятельством, что в такой смеси электрический контакт между частицами отсутствует (частицы находятся на некотором расстоянии друг от друга) и электрический ток может протекать через такую смесь только при подаче высокого напряжения, в результате чего образуются электрический пробой (зажигание дуги) смеси. При объемном содержании твердых частиц в смеси более 70 об.возникает постоянный электрический контакт между частицами и резко снижается электрическое сопротивление, т.е. в этом случае электрический ток через смесь протекает без образования электрических разрядов (электрических дуг) между частицами. В результате чего электрической эрозии частиц практически не возникает. Содержание электропроводящих частиц в смеси в пределах 50-70 об.обеспечивает при приложении электрического напряжения возникновение электрических разрядов(микродуг) между частицами равномерно по объему смеси. В результате данных разрядов происходит эрозия материала частиц (измельчение их). Высокая температура (несколько тысяч градусов) в микродугах приводит к термической деструкции высокомолекулярных соединений, в результате чего в жидкой фазе снижается содержание смол и непредельных соединений, а повышается содержание бензиновых фракций. В результате того что энергия электрических микроразрядов переходит в энергию образующихся новых соединений, возрастает удельная теплота обработанного таким образом жидкого топлива. При этом количество электрической энергии, которая преобразуется в энергию новых химических связей, определяется временем электроэрозионной обработки. При обработке смеси менее 500 с основное содержание смол и непредельных соединений в смеси практически не изменяется, а количество вводимой в смесь электрической энергии (по отношению к удельной теплоте сгорания смеси) составляет малую величину и эффекта улучшения качества топлива не наблюдается. Обработка смеси в течение времени более 5000 с не обеспечивает существенного изменения качества топлива, т.к. за это время практически все смолы и непредельные со 8 16799 1 2013.02.28 единения подверглись термической деструкции и дальнейшая обработка приводит только к излишнему расходу энергии. С помощью мешалки 74 в смесителе 71 перемешивают смесь и затем подают смесь в электрохимический реактор 75, снабженный вибратором 76 и источником импульсного электрического напряжения 77. С помощью вибратора 76 на реактор 75 со смесью накладывают вибрацию в вертикальном направлении с частотой 1-20 Гц и амплитудой 0,5-10 мм. Наложение вибрации периодически разрывает электрические контакты между отдельными частицами, а между другими периодически образует такие контакты, в результате чего предотвращается оседание твердой фазы в смеси, а также возникает движению частиц. Одновременно от источника 77 на электроды 78 подают импульсное электрическое напряжение величиной 10-100 В и частотой 10-1000 Гц, что приводит к протеканию импульсов электрического тока через смесь по частицам твердой фазы (жидкая фаза не проводит электричество). Поскольку между твердыми частицами образуются и разъединяются электрические контакты, то в момент разъединения контактов между частицами протекает электрический разряд в виде микродуги. Подача напряжения менее 10 В не обеспечивает возникновения электрических разрядов, а напряжение выше 100 В приводит к резкому росту тока, протекающего через смесь,и нарушению режима равномерного по объему слоя образования микродуг между частицами твердой фазы. При частоте подачи электрических импульсов ниже 10 Гц резко возрастает время обработки, в результате снижения частоты образования микродуг между частицами. Подача напряжения с частотой выше 1000 Гц приведет к тому, что время разряда (горения дуги между частицами) становится сравнимым с частотой подачи напряжения, что в результате также приведет к снижению количества образующихся дуг в смеси и росту времени обработки (микродуги за время протекания импульса напряжения не успевают образоваться). Наложение вибрации с частотой менее 1 Гц приводит к оседанию части твердых частиц и нарушению равномерности их распределения в смеси, в результате чего нарушается равномерности протекания электрического тока через смесь, т.е. нарушается равномерность электроэрозионной обработки смеси. При частоте вибрации выше 20 Гц частицы в смеси из-за инерционности практически не успевают смещаться от положения равновесия и поэтому под действием микродуг спекаются в кластеры (группы) и выпадают в осадок, что приводит к нарушению процесса электроэрозионной обработки. Наложение вибрации с амплитудой менее 0,5 мм приводит к тому, что смещение частиц от положения равновесия в смеси становится малым, в результате чего под действием микродуг они также будут спекаться в кластеры и выпадать в осадок. Наложение вибрации с амплитудой более 10 мм приводит к значительным смещениям частиц от положения равновесия, что нарушает процесс образования микродуг и создает эффект кипения смеси, т.е. частицы перемещаются в результате колебательного движения на такие расстояния друг от друга, что образование между ними электрических дуг становится невозможным. Таким образом, для эффективной и равномерной электроэрозионной обработки частиц необходимо использовать вибрационное воздействие с частотой 1-20 Гц и амплитудой 0,5-10 мм. После обработки в течение 500-5000 с смесь через кран 79 сливают вемкость 80, в которой из смеси путем отстаивания выделяют твердую фазу и подают ее в накопитель 81, а жидкую фазу через кран 82 сливают в емкость 83. При отделении твердой фазы часть жидкой фазы захватывается твердыми частицами и вместе с твердой фазой попадает в накопитель 81. Для отделения жидкой фазы накопитель 81 снабжен перфорированным дном с емкостью 84. Часть жидкой фазы под действием си 9 16799 1 2013.02.28 лы тяжести вытекает из слоя твердой фазы и через перфорированное дно собирается в емкости 84, откуда ее сливают в емкость 82. Другая часть жидкой фазы (высоковязкая жидкость) задерживается на твердых частицах. После того как маловязкая жидкая фаза вытекла в емкость 84, что контролируют визуально по прекращению вытекания жидкости,твердую фазу подают в пресс 85 и прессуют в брикеты при одновременном нагревании в процессе прессования до 600-700 С, что контролируют по показаниям датчика температуры 86, а для нагревания используют электрический нагреватель 87, установленный на формующей головке пресса 88. Остаточная высоковязкая жидкая фаза (смолы) играет роль связующего, придающего не только прочность брикетам, но водоотталкивающие свойства, что улучшает качество получаемых топливных брикетов. В результате нагревания до 600 С из смолы образуется полукокс, который прочно связывает частицы в брикетах. Нагревание ниже 600 С не обеспечивает полного полукоксования всех смол, в результате чего брикеты не достигают максимальной прочности,а обладают пластичностью. Нагревание выше 700 С приводит не к полукоксованию смол,а их разрушению, в результате чего брикеты теряют прочность и разрушаются. В результате электроэрозионной обработки часть твердой фазы под действием электрических микродуг измельчается под действием возникающих при гашении дуги ударных волн, а часть испаряется (в месте контакта электрической дуги с частицей температура становится выше температуры испарения углерода) и затем конденсируется с образованием углеродных кластеров, имеющих наноразмеры. Аналогично проводят переработку отходов, загруженных в контейнер 27. При этом контейнер 27 в реакторе 20 установлен таким образом, что патрубок 89 подачи парогазовой смеси в камеру 90 с беспровальной решеткой соединяется (стыкуется) с газоходом 23 подачи парогазовой смеси в реактор 20. При достижении момента прекращения выхода газообразных продуктов с помощью привода 53 открывают шлюзовой затвор 54 и с помощью транспортера 55 контейнер 27 выводят из реактора 20 в камеру загрузки 56. После вывода контейнера 27 в камеру загрузки 56 из фильтра 49 через кранрасходомер 91 с помощью насоса 92 в форсунки 93 подают воду и распыляют ее над слоем твердого остатка в контейнере 27. Вода попадает на твердый остаток и охлаждает его, а сама испаряется, и образующийся водяной пар через клапан 94 выходит из камеры загрузки 56 в реактор 20. Температуру охлаждения твердого остатка в контейнере 27 контролируют по показаниям датчика температуры 95 и после достижения 120 С распыление воды прекращают. С помощью поворотного механизма 96 контейнер 27 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток под действием собственного веса из контейнера 27 вываливается на ленточный транспортер 97, который с помощью двигателя 98 приводят в движение, и твердый остаток подают в валковую мельницу 65. После разгрузки контейнер 27 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше. Продукты сгорания топлива в горелке парогенератора выбрасываются в атмосферу через дымовой патрубок 99. Сжигание же топлива, в котором присутствуют твердые частицы (водо-угольное, суспензионное топливо), требует применения специальных устройств и осуществляется с низкой тепловой эффективностью. Изобретение иллюстрируется следующими примерами. Пример 1 Резиновые отходы из накопителя 1 подают в измельчитель 2 и измельчают. Частицы размером 5 мм с помощью классификатора 3 (набор сит) отделяют и направляют в нако 10 16799 1 2013.02.28 питель 4, а частицы размером более 5 мм из классификатора 3 возвращают обратно в измельчитель 2 и повторно измельчают. Древесные отходы из накопителя 5 подают в измельчитель 6 и измельчают. Частицы размером 5 мм с помощью классификатора 7 отделают и направляют в накопитель 8, а частицы размером более 5 мм из классификатора 7 возвращают обратно в измельчитель 6 и повторно измельчают. Из накопителя 4 через весовой дозатор 9 измельченные резиновые отходы подают в бункер-смеситель 10 в количестве 120 кг. Одновременно из накопителя 8 через весовой дозатор 11 в количестве 60 кг в бункер-смеситель 10 подают древесные отходы. В бункере-смесителе 10 отходы перемешивают и создают смесь, в которой массовое соотношение резиновых и древесных отходов составляет 31. Из бункера-накопителя 10 с помощью транспортера 12 в бункер загрузки 13 подают порцию смеси отходов в количестве 30 кг. После этого открывают затвор 14, и отходы под действием собственного веса проваливаются в контейнер 15. Затем затвор 14 закрывают, в бункер загрузки 13 опять подают следующую порцию отходов, после чего открывают затвор 13 и отходы проваливаются в контейнер 15. Операцию загрузки повторяют 6 раз,чтобы в контейнер 15 загрузить 180 кг. Порционная загрузка позволяет равномерно по объему загрузить отходы в контейнер 15. С помощью привода 16 открывают шлюзовой затвор 17 и, включив транспортер 18, контейнер 15 из камеры загрузки 19 подают в реактор 20, после чего затвор 17 закрывают. При этом контейнер 15 в реакторе 20 устанавливают таким образом, что патрубок 21 подачи парогазовой смеси в камеру 22 с беспровальной решеткой соединяется (стыкуется) с газоходом 23 подачи парогазовой смеси в реактор 20. Транспортер 12 с помощью поворотной платформы 24 поворачивают от бункера загрузки 13 к бункеру загрузки 25. После этого из бункера-накопителя 10 с помощью транспортера 12 в бункер загрузки 25 подают смесь отходов в количестве 30 кг. Открывают затвор 26, и отходы под действием собственного веса проваливаются в контейнер 27. В результате 6 загрузок в контейнер 27 подают 180 кг отходов. От парогенератора 28 через кран-расходомер 29 с заданным расходом 120 кг/ч в нагреватель газа 30 подают водяной пар при температуре 110 С. Для получения такого количества водяного пара в парогенераторе сжигают 10 кг/ч жидкого топлива. Одновременно с подачей пара в нагреватель газа 30 включают вентилятор 31 и осуществляют циркуляцию водяного пара по контуру нагреватель газа 30 - камера 22 с беспровальной решеткой - слой отходов в контейнере 15 - газоход 32 вывода парогазовой смеси из реактора 20 - вентилятор 31 - нагреватель газа 30. В процессе циркуляции водяного пара открывают кран-расходомер 33 и частично с расходом 60 кг/ч в течение 12 минут водяной пар отводят в теплообменник 34 и конденсируют пар путем охлаждения воздухом, который с помощью вентилятора 35 прокачивают через рубашку 36 теплообменника 34. За 12 минут в теплообменник будет отведено 12 кг водяного пара, для конденсации которого потребуется 407 кг воздуха, т.е. расход воздуха составит 407 кг /720 с 0,57 кг/с. Водяной пар, проходя через слой отходов в реакторе, вытесняет воздух, который с потоком пара отводят в теплообменник 34. Так как воздух не конденсируется в теплообменнике 34, то его (воздух) через кран 37 подают в печь 38. Отвод водяного пара в теплообменник 34 осуществляют, пока концентрация воздуха в реакторе 20 не снизится до содержания 5 мас. . После достижения заданного содержания воздуха в парогазовой смеси отвод этой смеси в теплообменник 34 прекращают путем закрытия крана 33. Содержание воздуха в реакторе контролируют по показаниям газового анализатора 39. Одновременно с помощью крана 29 прекращают подачу водяного пара в нагреватель газа. Так как прекращается отбор водяного пара от парогенератора 28, то автоматика парогенератора снижает с 10 до 3 кг/ч расход сжигаемого жидкого топлива. 16799 1 2013.02.28 Одновременно с выводом из теплообменника 34 воздуха из емкости 40 в печь 38 подают жидкое топливо с расходом 15 кг/ч и сжигают его. Образующиеся продукты сгорания в количестве 165 кг/ч поступают в кожух нагревателя газа 30, и затем с помощью дыдымососа 41 из кожуха нагревателя газа 30 продукты сгорания выводят в дымовую трубу 42. Проходя через кожух нагревателя газа 30, высокотемпературные (1000 С и более) продукты сгорания топлива в печи 38 нагревают протекающий по трубам нагревателя водяной пар до 600 С, а сами охлаждаются и при температуре 150-200 С выводятся в дымовую трубу 42. Водяной пар циркулирует по контуру нагреватель газа 30 - камера 22 с беспровальной решеткой - слой отходов в контейнере 15 - газоход 32 вывода парогазовой смеси из реактора 20 - вентилятор 31 - нагреватель газа 30. В процессе данной циркуляции водяной пар переносит тепло из нагревателя газа 30 в реактор 20, в результате чего нагреваются конструктивные элементы реактора, контейнер и отходы в контейнере. При достижении температуры 120 С из частиц древесных отходов удаляется влага, а при температуре 275 С завершается эндотермический процесс разложения древесных отходов и начинается экзотремический процесс с выделением тепла. Одновременно при температуре 250-275 С начинается разложение резиновых отходов с поглощением тепла. Выделяющиеся газообразные продукты разложения древесных и резиновых отходов смешиваются с циркулирующей парогазовой смесью. По показаниям датчика температуры 43 контролируют температуру и при достижении в реакторе температуры 275 С прекращают сжигание в печи 38 жидкого топлива. Это обусловлено тем, что при температуре 275 С начинается разложение древесных отходов с выделением тепла в количестве 1200 кДж/кг,а также тем, что в печи сжигают неконденсирующиеся газы пиролиза отходов. Поскольку частицы древесных отходов равномерно распределены в слое отходов, то тепло разложения их равномерно по объему слоя передается частицам резиновых отходов, которые разлагаются с поглощением тепла в количестве 600 кДж/кг. При достижении 275 С открывают кран 29 и с расходом 18 кг/ч от парогенератора 28 в нагреватель газа 30 подают водяной пар. Пусть в нашем случае процесс термического разложения древесных и резиновых отходов с размером частиц 1 мм завершается в течение 10 минут. При разложении древесных отходов выделяются газообразные продукты в количестве 35 кг и твердые (уголь) продукты в количестве 25 кг, а при разложении резиновых отходов выделяются газообразные продукты в количестве 42 кг и твердые продукты в количестве 78 кг. Таким образом, в течение 10 минут при разложении 180 кг смеси отходов в реактор будет подано 3 кг водяного пара, а также выделится 35 кг газообразных продуктов разложения древесных отходов (в их состав входит 3 кг водяного пара, образующегося при разложении древесных отходов) и 42 кг газообразных продуктов разложении резиновых отходов,т.е. образуется 3 кг 35 кг 42 кг 80 кг газообразных продуктов и 25 кг 78 кг 103 кг твердых продуктов. Количество продуктов пиролиза отходов в парогазовой смеси контролируют по показаниям газового анализатора 39. Открывают кран-расходомер 33 и с расходом 0,134 кг/с газообразные продукты разложения смеси отходов выводят в теплообменник 34, в котором продукты охлаждают до температуры 100 С. Температуру охлаждения контролируют по показаниям датчика температуры 45. Давление в реакторе 20 контролируют по показаниям датчика давления 44 и, манипулируя краном-расходомером 33 (регулируют величину открытия), устанавливают давление в реакторе 20 выше атмосферного, чтобы предотвратить подсос из атмосферы воздуха в реактор 20. Выводимую из реактора 20 в теплообменник 34 парогазовую смесь охлаждают путем теплообмена с прокачиваемым через рубашку 36 теплообменника воздухом. При этом необходимый расход воздуха составит величину 4 м 3/с. 12 16799 1 2013.02.28 В результате охлаждения парогазовой смеси образуется жидкая фаза в количестве 56 кг, которую через кран 46 подают в сепаратор 47. В сепараторе 47 отделяют воду от жидких продуктов разложения в количестве (6 кг) и подают ее через кран 48 в фильтр 49,где очищают от органических примесей, и затем через кран 50 очищенную воду подают в парогенератор для получения водяного пара. Это позволяет предотвратить образование загрязненных сточных вод и, таким образом, снизить выбросы вредных веществ в окружающую среду. Жидкие продукты разложения из сепаратора в количестве 50 кг через кран 51 подают в накопительную емкость 52. Неконденсирующиеся газообразные продукты (газообразную фазу) разложения смеси отходов из теплообменника 34 через кран 37 в количестве 24 кг подают в печь 38 и сжигают в смеси с жидким топливом. Сжигание неконденсирующихся продуктов разложения позволяет предотвратить их выброс в окружающую среду и одновременно снизить расход топлива для нагрева парогазовой смеси в нагревателе газа 30. Выделение газообразных продуктов разложения приводит к росту давления в реакторе 20, поэтому для поддержания давления парогазовой смеси в реакторе 20 выше атмосферного с помощью крана-расходомера 29 снижают подачу водяного пара в нагреватель газа 30 и с помощью крана-расходомера 33 регулируют вывод части парогазовой смеси в теплообменник 34 таким образом, чтобы давление в реакторе 20 было постоянно выше атмосферного. Это контролируют по показаниям датчика давления 44. Одновременно по показаниям газового анализатора 39 контролируют содержание водяного пара в парогазовой смеси. В процессе разложения отходов количество образующихся газообразных продуктов разложения в первый период возрастает до максимального значения, а затем во второй период снижается до полного прекращения выхода газообразных продуктов разложения. Поскольку давление в реакторе 20 выше атмосферного поддерживают путем подачи в реактор водяного пара (регулируют с помощью крана-расходомера 33) и вывода части парогазовой смеси в теплообменник, то момент полного прекращения выхода из отходов газообразных продуктов разложения (момент окончания процесса разложения отходов) соответствует моменту полного закрытия крана-расходомера 33 и крана-расходомера 29,т.е. в этот момент прекращаются подача пара в реактор 20 и вывод парогазовой смеси из реактора для поддержания давления в реакторе выше атмосферного. При достижении момента прекращения выхода газообразных продуктов открывают шлюзовой затвор 17 и с помощью транспортера 18 контейнер 15 выводят из реактора 20 в камеру загрузки 19. Затем затвор 17 закрывают. С помощью привода 53 открывают затвор 54 и с помощью транспортера 55 контейнер 27 из камеры загрузки 56 подают в реактор 20 и затем затвор 54 закрывают. После вывода контейнера 15 в камеру загрузки 19 из фильтра 49 через кранрасходомер 57 с помощью насоса 58 в форсунки 59 подают воду и распыляют ее над слоем твердого остатка в контейнере 15 в количестве 20 кг в течение 20 минут. Вода попадает на твердый остаток и охлаждает его, а сама испаряется, и образующийся водяной пар через клапан 60 выходит из камеры загрузки 19 в реактор 20. Температуру охлаждения твердого остатка в контейнере 15 контролируют по показаниям датчика температуры 61 и после достижения 120 С распыление воды прекращают. С помощью поворотного механизма 62 контейнер 15 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток в количестве 103 кг под действием собственного веса из контейнера 15 вываливается на ленточный транспортер 63, который с помощью двигателя 64 приводят в движение, и твердый остаток подают в валковую мельницу 65. После разгрузки контейнер 15 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше. 16799 1 2013.02.28 В валковой мельнице 65 твердый остаток, проходя через валки, размалывается до размеров частиц 0,5-5 мм, в результате чего углеродистая составляющая (твердая фаза) отделяется от металлического корда. После валковой мельницы 65 твердую фазу подают в электромагнитный сепаратор 66,в котором отделяют металл в количестве 3 кг. Металл подают в пресс 67 и прессуют в брикеты, а твердую фазу без металла в количестве 100 кг подают в накопитель 68, а брикеты подают в накопитель 69. Из емкости 52 через кран 70 в смеситель 71 подают 50 кг жидкой фазы, что контролируют по указателю объема 72, установленному в смесителе 71. В нашем случае плотность жидкой фазы составляет 900 кг/м 3, поэтому 50 кг жидкой фазы заполнят объем 0,056 м 3. Из накопителя 68 в смеситель 71 через дозатор 73 подают 100 кг измельченной твердой фазы. При удельной плотности твердой фазы 1800 кг/м 3 это составит объем 0,056 м 3. Таким образом, в смесителе 71 объем смеси будет равен 0,056 м 30,056 м 30,112 м 3, а объемное содержание частиц твердой фазы в смеси будет равно (0,056 м 3)/(0,112 м 3). 10050 об. . При этом массовое содержание твердой фазы в смеси составит величину (100 кг/150 кг). 10067 мас. . С помощью мешалки 74 в смесителе 71 перемешивают смесь и затем подают смесь в электрохимический реактор 75, снабженный вибратором 76 и источником импульсного электрического напряжения 77. С помощью вибратора 76 на реактор 75 со смесью накладывают вибрацию в вертикальном направлении с частотой 1 Гц и амплитудой 0,5 мм. Одновременно от источника 77 на электроды 78 подают импульсное электрическое напряжение величиной 10 В и частотой 10 Гц, что приводит к протеканию импульсов электрического тока через смесь по частицам твердой фазы (жидкая фаза не проводит электричество). Пусть в нашем случае величина протекающего через смесь тока составляет 1000 А. При электрической эрозии углеродных частиц, находящихся в жидких углеводородах, величина эрозии составляет 1 г на 1 А в минуту. При обработке в течение 500 с суммарная эрозия твердых частиц составит величину 1 г. 1000 А. 8,3 мин 8300 г (8,3 кг). Такое количество углерода перейдет в жидкую фазу. После обработки смесь через кран 79 сливают в емкость 80, в которой из смеси путем отстаивания выделяют твердую фазу в количестве 100 кг 10 кг - 8,3 кг 101,7 кг и подают ее в накопитель 81, а жидкую фазу в количестве 50 кг 8,3 кг - 10 кг 48,3 кг через кран 82 сливают в емкость 83. В нашем случае 10 кг представляют собой жидкую фазу,которая захватывается твердой фазой. В накопителе 81 часть жидкой фазы под действием силы тяжести вытекает из слоя твердой фазы и через перфорированное дно собирается в емкости 84, откуда ее сливают в емкость 83. В нашем случае вытекает 5 кг жидкой фазы, а 5 кг жидкой фазы (высоковязкая жидкость) задерживается на твердых частицах. После того как маловязкая жидкая фаза вытекла в емкость 84, что контролируют визуально по прекращению вытекания жидкости, твердую фазу в количестве 96,7 кг подают в пресс 85 и прессуют в брикеты при одновременном нагревании в процессе прессования до 600 С, что контролируют по показаниям датчика температуры 86, а для нагревания используют электрический нагреватель 87 с регулируемой мощностью от 20 до 50 кВт, установленный на формующей головке пресса 88. Аналогично проводят переработку отходов, загруженных в контейнер 27. При этом контейнер 27 в реакторе 20 установлен таким образом, что патрубок 89 подачи парогазовой смеси в камеру 90 с беспровальной решеткой соединяется (стыкуется) с газоходом 23 подачи парогазовой смеси в реактор 20. 14 16799 1 2013.02.28 При достижении момента прекращения выхода газообразных продуктов с помощью привода 53 открывают шлюзовой затвор 54 и с помощью транспортера 55 контейнер 27 выводят из реактора 20 в камеру загрузки 56. После вывода контейнера 27 в камеру загрузки 56 из фильтра 49 через кранрасходомер 91 с помощью насоса 92 в форсунки 93 подают воду и распыляют ее над слоем твердого остатка в контейнере 27. Вода попадает на твердый остаток и охлаждает его, а сама испаряется, и образующийся водяной пар через клапан 94 выходит из камеры загрузки 56 в реактор 20. Температуру охлаждения твердого остатка в контейнере 27 контролируют по показаниям датчика температуры 95 и после достижения 120 С распыление воды прекращают. С помощью поворотного механизма 96 контейнер 27 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток под действием собственного веса из контейнера 27 вываливается на ленточный транспортер 97, который с помощью двигателя 98 приводят в движение, и твердый остаток подают в валковую мельницу 65. После разгрузки контейнер 27 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше. Продукты сгорания топлива в горелке парогенератора выбрасываются в атмосферу через дымовой патрубок 99. Пример 2 Резиновые отходы из накопителя 1 подают в измельчитель 2 и измельчают. Частицы размером 50 мм с помощью классификатора 3 (набор сит) отделяют и направляют в накопитель 4, а частицы размером более 50 мм из классификатора 3 возвращают обратно в измельчитель 2 и повторно измельчают. Древесные отходы из накопителя 5 подают в измельчитель 6 и измельчают. Частицы размером 50 мм с помощью классификатора 7 отделают и направляют в накопитель 8, а частицы размером более 50 мм из классификатора 7 возвращают обратно в измельчитель 6 и повторно измельчают. Из накопителя 4 через весовой дозатор 9 измельченные резиновые отходы подают в бункер-смеситель 10 в количестве 100 кг. Одновременно из накопителя 8 через весовой дозатор 11 в количестве 100 кг в бункер-смеситель 10 подают древесные отходы. В бункере-смесителе 10 отходы перемешивают и создают смесь, в которой массовое соотношение резиновых и древесных отходов составляет 11. Из бункера-накопителя 10 с помощью транспортера 12 в бункер загрузки 13 подают порцию смеси отходов в количестве 40 кг. После этого открывают затвор 14, и отходы под действием собственного веса проваливаются в контейнер 15. Затем затвор 14 закрывают, в бункер загрузки 13 опять подают следующую порцию отходов, после чего открывают затвор 13 и отходы проваливаются в контейнер 15. Операцию загрузки повторяют 5 раз,чтобы в контейнер 15 загрузить 200 кг. Порционная загрузка позволяет равномерно по объему загрузить отходы в контейнер 15. С помощью привода 16 открывают шлюзовой затвор 17 и, включив транспортер 18, контейнер 15 из камеры загрузки 19 подают в реактор 20, после чего затвор 17 закрывают. При этом контейнер 15 в реакторе 20 устанавливают таким образом, что патрубок 21 подачи парогазовой смеси в камеру 22 с беспровальной решеткой соединяется (стыкуется) с газоходом 23 подачи парогазовой смеси в реактор 20. Транспортер 12 с помощью поворотной платформы 24 поворачивают от бункера загрузки 13 к бункеру загрузки 25. После этого из бункера-накопителя 10 с помощью транспортера 12 в бункер загрузки 25 подают смесь отходов в количестве 40 кг. Открывают затвор 26 и отходы под действием собственного веса проваливаются в контейнер 27. В результате 5 загрузок в контейнер 27 подают 200 кг отходов. От парогенератора 28 через кран-расходомер 29 с расходом 200 кг/ч в нагреватель газа 30 подают водяной пар при температуре 110 С. Для получения такого количества водяно 15 16799 1 2013.02.28 го пара в парогенераторе сжигают 17 кг/ч жидкого топлива. Одновременно с подачей пара в нагреватель газа 30 включают вентилятор 31 и осуществляют циркуляцию водяного пара по контуру нагреватель газа 30 - камера 22 с беспровальной решеткой - слой отходов в контейнере 15 - газоход 32 вывода парогазовой смеси из реактора 20 - вентилятор 31 нагреватель газа 30. В процессе циркуляции водяного пара открывают кран-расходомер 33 и частично с расходом 100 кг/ч в течение 15 минут водяной пар отводят в теплообменник 34 и конденсируют пар путем охлаждения воздухом, который с помощью вентилятора 35 прокачивают через рубашку 36 теплообменника 34. За 15 минут в теплообменник будет отведено 25 кг водяного пара, для конденсации которого потребуется 720 кг воздуха, т.е. расход воздуха составит 720 кг/900 с 0,8 кг/с. Водяной пар, проходя через слой отходов в реакторе, вытесняет воздух, который с потоком пара отводят в теплообменник 34. Так как воздух не конденсируется в теплообменнике 34, то его (воздух) через кран 37 подают в печь 38. Отвод водяного пара в теплообменник 34 осуществляют, пока концентрация воздуха в реакторе 20 не снизится до содержания 5 мас. . После достижения заданного содержания воздуха в парогазовой смеси отвод этой смеси в теплообменник 34 прекращают путем закрытия крана 33. Содержание воздуха в реакторе контролируют по показаниям газового анализатора 39. Одновременно с помощью крана 29 прекращают подачу водяного пара в нагреватель газа. Так как прекращается отбор водяного пара от парогенератора 28, то автоматика парогенератора снижает с 17 до 3 кг/ч расход сжигаемого жидкого топлива. В то же время циркуляцию водяного пара, который находится в контуре циркуляции, не прекращают. Одновременно с выводом из теплообменника 34 воздуха из емкости 40 в печь 38 подают жидкое топливо с расходом 25 кг/ч и сжигают его. Образующиеся продукты сгорания в количестве 275 кг/ч поступают в кожух нагревателя газа 30, и затем с помощью дымососа 41 из кожуха нагревателя газа 30 продукты сгорания выводят в дымовую трубу 42. Проходя через кожух нагревателя газа 30, высокотемпературные (1000 С и более) продукты сгорания топлива в печи 38 нагревают протекающий по трубам нагревателя водяной пар до 600 С, а сами охлаждаются и при температуре 200 С выводятся в дымовую трубу 42. Водяной пар циркулирует по контуру нагреватель газа 30 - камера 22 с беспровальной решеткой - слой отходов в контейнере 15 - газоход 32 вывода парогазовой смеси из реактора 20 - вентилятор 31 - нагреватель газа 30. В процессе данной циркуляции водяной пар переносит тепло из нагревателя газа 30 в реактор 20, в результате чего нагреваются конструктивные элементы реактора, контейнер и отходы в контейнере. При достижении температуры 120 С из частиц древесных отходов удаляется влага, а при температуре 275 С завершается эндотермический процесс разложения древесных отходов и начинается экзотремический процесс с выделением тепла. Одновременно при температуре 250-275 С начинается разложение резиновых отходов с поглощением тепла. Выделяющиеся газообразные продукты разложения древесных и резиновых отходов смешиваются с циркулирующей парогазовой смесью. По показаниям датчика температуры 43 контролируют температуру и при достижении в реакторе температуры 275 С прекращают сжигание в печи 38 жидкого топлива. Это обусловлено тем, что при температуре 275 С начинается разложение древесных отходов с выделением тепла в количестве 1200 кДж/кг,а также тем, что в печи сжигают неконденсирующиеся газы пиролиза отходов. Поскольку частицы древесных отходов равномерно распределены в слое отходов, то тепло разложения их равномерно по объему слоя передается частицам резиновых отходов, которые разлагаются с поглощением тепла в количестве 600 кДж/кг. При достижении 275 С открывают кран 29 и с расходом 34 кг/ч от парогенератора 28 в нагреватель газа 30 подают водяной пар. 16799 1 2013.02.28 Пусть в нашем случае процесс термического разложения древесных и резиновых отходов с размером частиц 20 мм завершается в течение 30 минут. При разложении древесных отходов выделяются газообразные продукты в количестве 60 кг и твердые (уголь) продукты в количестве 40 кг, а при разложении резиновых отходов выделяется газообразные продукты в количестве 30 кг и твердые продукты в количестве 70 кг. Таким образом, в течение 30 минут при разложении 200 кг смеси отходов в реактор будет подано 17 кг водяного пара, а также выделится 60 кг газообразных продуктов разложения древесных отходов (в своем составе содержат 3 кг водяного пара) и 30 кг газообразных продуктов разложении резиновых отходов, т.е. образуется 17 кг 60 кг 30 кг 107 кг газообразных продуктов и 40 кг 70 кг 110 кг твердых продуктов. Количество продуктов пиролиза отходов в парогазовой смеси контролируют по показаниям газового анализатора 39. Открывают кран-расходомер 33 и с расходом 0,06 кг/с газообразные продукты разложения смеси отходов выводят в теплообменник 34, в котором продукты охлаждают до температуры 100 С. Температуру охлаждения контролируют по показаниям датчика температуры 45. Давление в реакторе 20 контролируют по показаниям датчика давления 44 и, манипулируя краном-расходомером 33 (регулируют величину открытия), устанавливают давление в реакторе 20 выше атмосферного, чтобы предотвратить подсос из атмосферы воздуха в реактор 20. Выводимую из реактора 20 в теплообменник 34 парогазовую смесь охлаждают путем теплообмена с прокачиваемым через рубашку 36 теплообменника воздухом. При этом необходимый расход воздуха составит величину 5 м 3/с. В результате охлаждения парогазовой смеси образуется жидкая фаза в количестве 43 кг, которую через кран 46 подают в сепаратор 47. В сепараторе 40 отделяют воду от жидких продуктов разложения в количестве 20 кг и подают ее через кран 48 в фильтр 49,где очищают от органических примесей, и затем через кран 50 очищенную воду подают в парогенератор для получения водяного пара. Это позволяет предотвратить образование загрязненных сточных вод и, таким образом, снизить выбросы вредных веществ в окружающую среду. Жидкие продукты разложения из сепаратора в количестве 23 кг через кран 51 подают в накопительную емкость 52. Неконденсирующиеся газообразные продукты (газообразную фазу) разложения смеси отходов из теплообменника 34 через кран 37 в количестве 64 кг подают в печь 38 и сжигают в смеси с жидким топливом. Сжигание неконденсирующихся продуктов разложения позволяет предотвратить их выброс в окружающую среду и одновременно снизить расход топлива для нагрева парогазовой смеси в нагревателе газа 30. Выделение газообразных продуктов разложения приводит к росту давления в реакторе 20, поэтому для поддержания давления парогазовой смеси в реакторе 20 выше атмосферного с помощью крана-расходомера 29 снижают подачу водяного пара в нагреватель газа 30 и с помощью крана-расходомера 33 регулируют вывод части парогазовой смеси в теплообменник 34 таким образом, чтобы давление в реакторе 20 было постоянно выше атмосферного. Это контролируют по показаниям датчика давления 44. Одновременно по показаниям газового анализатора 39 контролируют содержание водяного пара в парогазовой смеси. В процессе разложения отходов количество образующихся газообразных продуктов разложения в первый период возрастает до максимального значения, а затем во второй период снижается до полного прекращения выхода газообразных продуктов разложения. Поскольку давление в реакторе 20 выше атмосферного поддерживают путем подачи в реактор водяного пара (регулируют с помощью крана-расходомера 33) и вывода части парогазовой смеси в теплообменник, то момент полного прекращения выхода из отходов газообразных продуктов разложения (момент окончания процесса разложения отходов) соответствует моменту полного закрытия крана-расходомера 33 и крана-расходомера 29,17 16799 1 2013.02.28 т.е. в этот момент прекращаются подача пара в реактор 20 и вывод парогазовой смеси из реактора для поддержания давления в реакторе выше атмосферного. При достижении момента прекращения выхода газообразных продуктов открывают шлюзовой затвор 17 и с помощью транспортера 18 контейнер 15 выводят из реактора 20 в камеру загрузки 19. Затем затвор 17 закрывают. С помощью привода 53 открывают затвор 54 и с помощью транспортера 55 контейнер 27 из камеры загрузки 56 подают в реактор 20 и затем затвор 54 закрывают. После вывода контейнера 15 в камеру загрузки 19 из фильтра 49 через кранрасходомер 57 с помощью насоса 58 в форсунки 59 подают воду и распыляют ее над слоем твердого остатка в контейнере 15 в количестве 40 кг в течение 20 минут. Вода попадает на твердый остаток и охлаждает его, а сама испаряется, и образующийся водяной пар через клапан 60 выходит из камеры загрузки 19 в реактор 20. Температуру охлаждения твердого остатка в контейнере 15 контролируют по показаниям датчика температуры 61 и после достижения 120 С распыление воды прекращают. С помощью поворотного механизма 62 контейнер 15 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток в количестве 110 кг под действием собственного веса из контейнера 15 вываливается на ленточный транспортер 63, который с помощью двигателя 64 приводят в движение, и твердый остаток подают в валковую мельницу 65. После разгрузки контейнер 15 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше. В валковой мельнице 65 твердый остаток, проходя через валки, размалывается до размеров частиц5 мм, в результате чего углеродистая составляющая (твердая фаза) отделяется от металлического корда. После валковой мельницы 65 твердую фазу подают в электромагнитный сепаратор 66,в котором отделяют металл в количестве 3 кг. Металл подают в пресс 67 и прессуют в брикеты, а твердую фазу без металла в количестве 107 кг подают в накопитель 68, а брикеты подают в накопитель 69. Из емкости 52 через кран 70 в смеситель 71 подают 23 кг жидкой фазы, что контролируют по указателю объема 72, установленному в смесителе 71. В нашем случае плотность жидкой фазы составляет 920 кг/м 3, поэтому 23 кг жидкой фазы заполнят объем 0,026 м 3. Из накопителя 68 в смеситель 71 через дозатор 73 подают 107 кг измельченной твердой фазы. При удельной плотности твердой фазы 1800 кг/м 3 это составит объем 0,059 м 3. Таким образом, в смесителе 71 объем смеси будет равен 0,025 м 30,059 м 30,084 м 3, а объемное содержание частиц твердой фазы в смеси будет равно (0,059 м 3)/(0,084 м 3). 10070 об. . С помощью мешалки 74 в смесителе 71 перемешивают смесь и затем подают смесь в электрохимический реактор 75, снабженный вибратором 76 и источником импульсного электрического напряжения 77. С помощью вибратора 76 на реактор 75 со смесью накладывают вибрацию в вертикальном направлении с частотой 20 Гц и амплитудой 10 мм. Одновременно от источника 77 на электроды 78 подают импульсное электрическое напряжение величиной 100 В и частотой 1000 Гц, что приводит к протеканию импульсов электрического тока через смесь по частицам твердой фазы (жидкая фаза не проводит электричество). Пусть в нашем случае величина протекающего через смесь тока составляет 100 А. При электрической эрозии углеродных части, находящихся в жидких углеводородах, величина эрозии составляет 1 г на 1 А в минуту. При обработке в течение 5000 с суммарная эрозия твердых частиц составит величину 1 г. 100 А. 83,3 мин 8330 г (8,33 кг). Такое количество углерода перейдет в жидкую фазу. После обработки смесь через кран 79 сливают в емкость 80, в которой из смеси путем отстаивания выделяют твердую фазу в количестве 107 кг 5,33 кг - 8,33 кг 104 кг и подают ее в накопитель 81, а жидкую фазу в количе 18 16799 1 2013.02.28 стве 23 кг 8,33 кг - 5,33 кг 26 кг через кран 82 сливают в емкость 83. В нашем случае 5,33 кг представляют собой жидкую фазу, которая захватывается твердой фазой. В накопителе 81 часть жидкой фазы под действием силы тяжести вытекает из слоя твердой фазы и через перфорированное дно собирается в емкости 84, откуда ее сливают в емкость 83. В нашем случае вытекает 2 кг жидкой фазы, а 3,33 кг жидкой фазы (высоковязкая жидкость) задерживается на твердых частицах. После того как маловязкая жидкая фаза вытекла в емкость 83, что контролируют визуально по прекращению вытекания жидкости, твердую фазу в количестве 104 кг - 2 кг 102 кг подают в пресс 85 и прессуют в брикеты при одновременном нагревании в процессе прессования до 700 С, что контролируют по показаниям датчика температуры 86, а для нагревания используют электрический нагреватель 87 с регулируемой мощностью от 20 до 50 кВт, установленный на формующей головке пресса 88. Аналогично проводят переработку отходов, загруженных в контейнер 27. При этом контейнер 27 в реакторе 20 установлен таким образом, что патрубок 89 подачи парогазовой смеси в камеру 90 с беспровальной решеткой соединяется (стыкуется) с газоходом 23 подачи парогазовой смеси в реактор 20. При достижении момента прекращения выхода газообразных продуктов с помощью привода 53 открывают шлюзовой затвор 54 и с помощью транспортера 55 контейнер 27 выводят из реактора 20 в камеру загрузки 56. После вывода контейнера 27 в камеру загрузки 56 из фильтра 49 через кранрасходомер 91 с помощью насоса 92 в форсунки 93 подают воду и распыляют ее над слоем твердого остатка в контейнере 27. Вода попадает на твердый остаток и охлаждает его, а сама испаряется, и образующийся водяной пар через клапан 94 выходит из камеры загрузки 56 в реактор 20. Температуру охлаждения твердого остатка в контейнере 27 контролируют по показаниям датчика температуры 95 и после достижения 120 С распыление воды прекращают. С помощью поворотного механизма 96 контейнер 27 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток под действием собственного веса из контейнера 27 вываливается на ленточный транспортер 97, который с помощью двигателя 98 приводят в движение, и твердый остаток подают в валковую мельницу 65. После разгрузки контейнер 27 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше. Продукты сгорания топлива в горелке парогенератора выбрасываются в атмосферу через дымовой патрубок 99. За счет использования части резиновых отходов для энергообеспечения процесса переработки достигается эффект снижения энергоемкости, так как в сравнении с известными технологиями переработки (измельчение, пиролиз, термодеструкция в маслах и др.) отпадает необходимость в дополнительном топливе, что в свою очередь обеспечивает снижение выбросов продуктов сгорания в окружающую среду. Путем переработки отходов получают высококачественное жидкое и твердое (в виде брикетов) топливо. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 19

МПК / Метки

МПК: B29B 17/00, C10L 5/48, C10B 53/07, C08J 11/14

Метки: резиновых, способ, переработки, отходов

Код ссылки

<a href="https://by.patents.su/19-16799-sposob-pererabotki-rezinovyh-othodov.html" rel="bookmark" title="База патентов Беларуси">Способ переработки резиновых отходов</a>

Предыдущий патент: Устройство утилизации бытовых отходов многократного использования

Следующий патент: Способ очистки поверхности изделия из ферромагнитного материала

Случайный патент: Щипцы для вправления чрез- и надвертлужных переломов костей таза