Способ и устройство для паротермической переработки резиновых отходов

Номер патента: 13279

Опубликовано: 30.06.2010

Авторы: Журавский Геннадий Иванович, Ву Чан Яо, Жданок Виталий Александрович, Ян Лиен Вей, Калитко Владимир Александрович

Текст

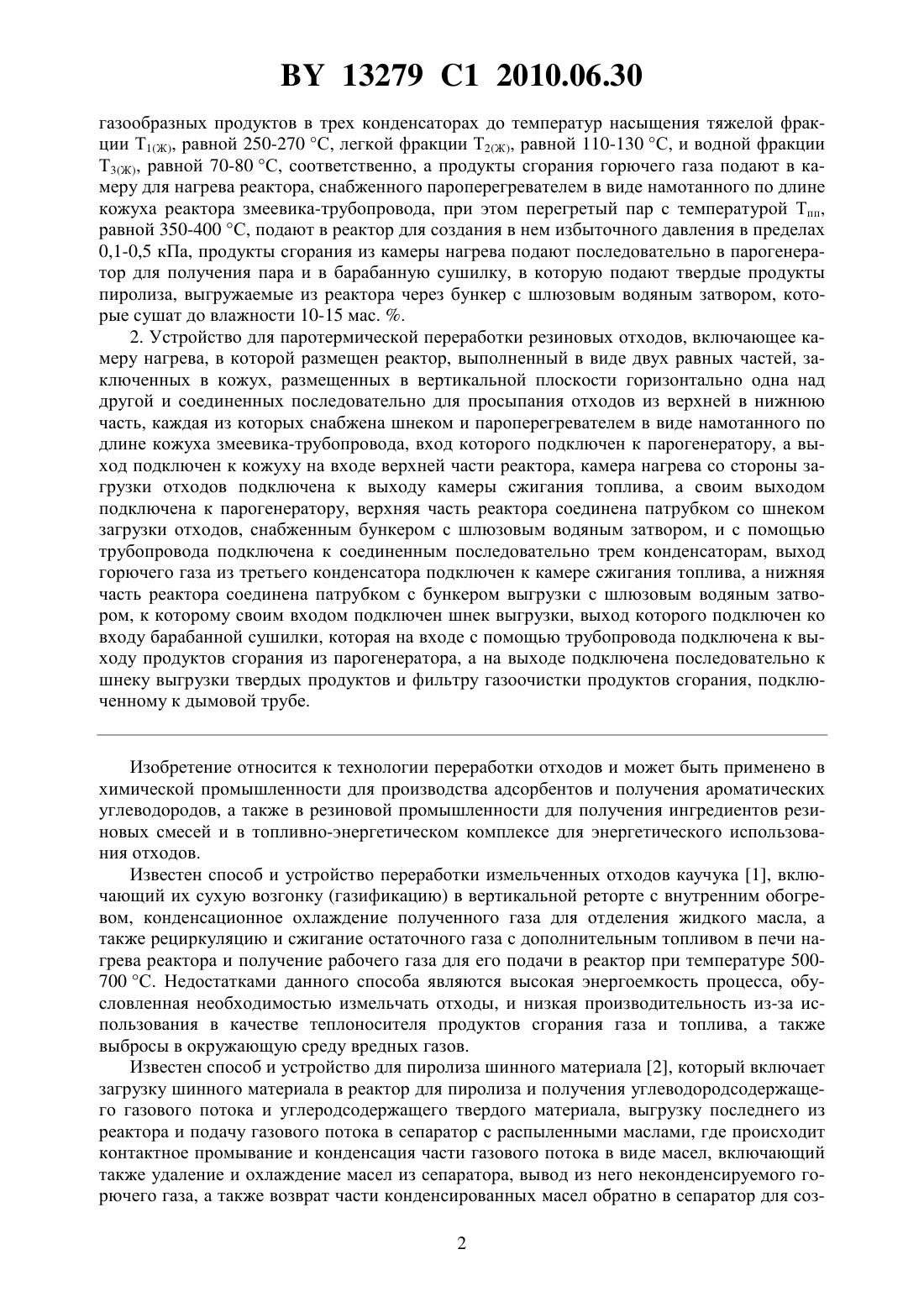

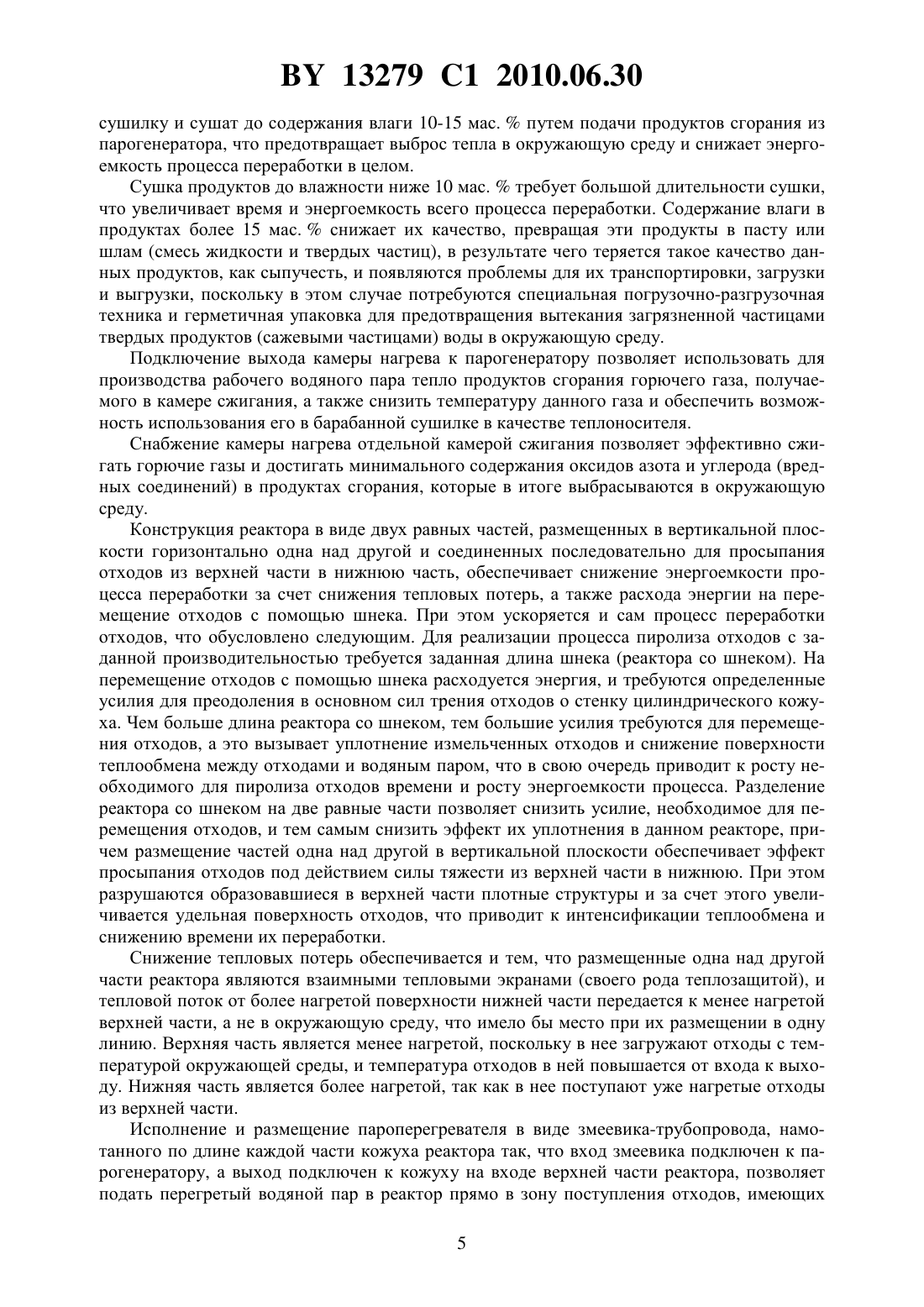

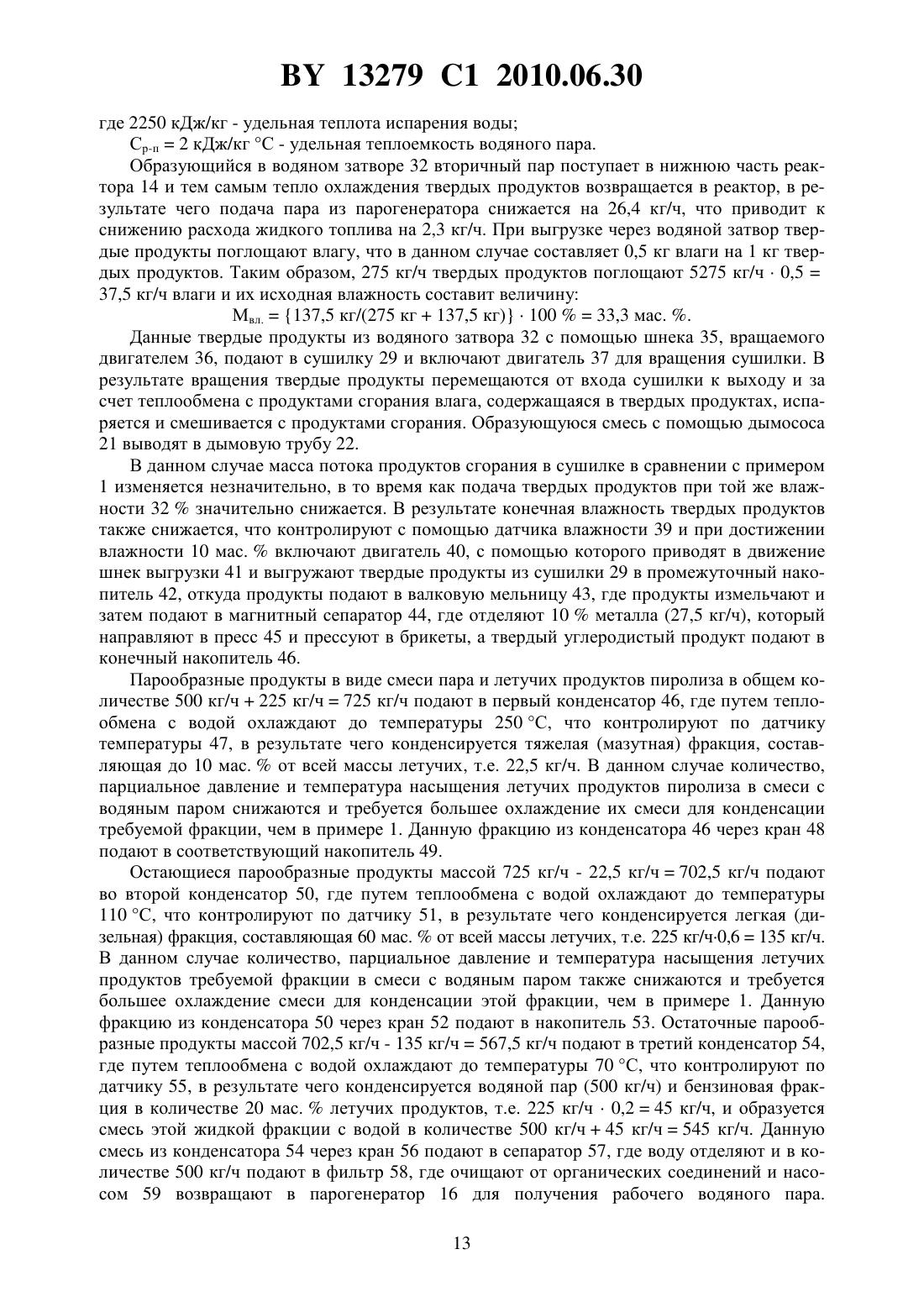

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ И УСТРОЙСТВО ДЛЯ ПАРОТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ РЕЗИНОВЫХ ОТХОДОВ(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена им. А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Калитко Владимир АлександровичЖуравский Геннадий ИвановичЖданок Виталий АлександровичЯн Лиен ВейВу Чан Яо(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена им. А.В.Лыкова Национальной академии наук Беларуси(57) 1. Способ паротермической переработки резиновых отходов, включающий их нагрев и пиролиз в реакторе с перегретым водяным паром, разделение продуктов пиролиза на твердые и газообразные, выделение из газообразных продуктов органической жидкости,горючего газа и дожигание последнего в качестве топлива, отличающийся тем, что органическую жидкость выделяют в виде трех фракций путем последовательного охлаждения 13279 1 2010.06.30 газообразных продуктов в трех конденсаторах до температур насыщения тяжелой фракции Т 1(Ж), равной 250-270 С, легкой фракции Т 2(Ж), равной 110-130 С, и водной фракции Т 3(Ж), равной 70-80 С, соответственно, а продукты сгорания горючего газа подают в камеру для нагрева реактора, снабженного пароперегревателем в виде намотанного по длине кожуха реактора змеевика-трубопровода, при этом перегретый пар с температурой Тпп,равной 350-400 С, подают в реактор для создания в нем избыточного давления в пределах 0,1-0,5 кПа, продукты сгорания из камеры нагрева подают последовательно в парогенератор для получения пара и в барабанную сушилку, в которую подают твердые продукты пиролиза, выгружаемые из реактора через бункер с шлюзовым водяным затвором, которые сушат до влажности 10-15 мас. . 2. Устройство для паротермической переработки резиновых отходов, включающее камеру нагрева, в которой размещен реактор, выполненный в виде двух равных частей, заключенных в кожух, размещенных в вертикальной плоскости горизонтально одна над другой и соединенных последовательно для просыпания отходов из верхней в нижнюю часть, каждая из которых снабжена шнеком и пароперегревателем в виде намотанного по длине кожуха змеевика-трубопровода, вход которого подключен к парогенератору, а выход подключен к кожуху на входе верхней части реактора, камера нагрева со стороны загрузки отходов подключена к выходу камеры сжигания топлива, а своим выходом подключена к парогенератору, верхняя часть реактора соединена патрубком со шнеком загрузки отходов, снабженным бункером с шлюзовым водяным затвором, и с помощью трубопровода подключена к соединенным последовательно трем конденсаторам, выход горючего газа из третьего конденсатора подключен к камере сжигания топлива, а нижняя часть реактора соединена патрубком с бункером выгрузки с шлюзовым водяным затвором, к которому своим входом подключен шнек выгрузки, выход которого подключен ко входу барабанной сушилки, которая на входе с помощью трубопровода подключена к выходу продуктов сгорания из парогенератора, а на выходе подключена последовательно к шнеку выгрузки твердых продуктов и фильтру газоочистки продуктов сгорания, подключенному к дымовой трубе. Изобретение относится к технологии переработки отходов и может быть применено в химической промышленности для производства адсорбентов и получения ароматических углеводородов, а также в резиновой промышленности для получения ингредиентов резиновых смесей и в топливно-энергетическом комплексе для энергетического использования отходов. Известен способ и устройство переработки измельченных отходов каучука 1, включающий их сухую возгонку (газификацию) в вертикальной реторте с внутренним обогревом, конденсационное охлаждение полученного газа для отделения жидкого масла, а также рециркуляцию и сжигание остаточного газа с дополнительным топливом в печи нагрева реактора и получение рабочего газа для его подачи в реактор при температуре 500700 С. Недостатками данного способа являются высокая энергоемкость процесса, обусловленная необходимостью измельчать отходы, и низкая производительность из-за использования в качестве теплоносителя продуктов сгорания газа и топлива, а также выбросы в окружающую среду вредных газов. Известен способ и устройство для пиролиза шинного материала 2, который включает загрузку шинного материала в реактор для пиролиза и получения углеводородсодержащего газового потока и углеродсодержащего твердого материала, выгрузку последнего из реактора и подачу газового потока в сепаратор с распыленными маслами, где происходит контактное промывание и конденсация части газового потока в виде масел, включающий также удаление и охлаждение масел из сепаратора, вывод из него неконденсируемого горючего газа, а также возврат части конденсированных масел обратно в сепаратор для соз 2 13279 1 2010.06.30 дания масляного облака насыщения. Способ обеспечивает выгрузку твердых продуктов переработки шнек-прессом, давление в котором, благодаря вводимой в него части неконденсируемого газа, выше, чем в реакторе. Неконденсируемый газ дожигается в качестве топлива для обеспечения реактора теплом. Недостатками данного способа является неполное извлечение масел из газового потока, а также высокая энергоемкость процесса. Наиболее близким к предлагаемому изобретению является принятый нами за прототип способ и устройство переработки изношенных шин 3, согласно которому нагрев и пиролиз отходов осуществляют в реакторе с перегретым паром водяным паром, разделяют продукты пиролиза на твердые и парообразные, а из парообразных продуктов выделяют органическую жидкость и горючий газ, который используют как топливо. Устройство включает шлюзовые затворы для подачи отходов в реактор и выгрузки твердых продуктов пиролиза и реактор в виде шнека в цилиндрическом кожухе, размещенный в камере нагрева. К недостаткам данного способа следует отнести большой удельный расход энергии,обусловленный необходимостью создания вакуума, а также большие выбросы вредных веществ в окружающую среду. Задачей предлагаемого изобретения является снижение энергоемкости и количества вредных газообразных выбросов в окружающую среду в процессе переработки подобных отходов. Поставленная задача решается тем, что в способе, включающем нагрев и пиролиз резиновых отходов в реакторе с перегретым водяным паром, разделение продуктов пиролиза на твердые и газообразные, выделение из газообразных продуктов органической жидкости, горючего газа и дожигание последнего в качестве топлива, согласно изобретению, органическую жидкость выделяют в виде трех фракций путем последовательного охлаждения газообразных продуктов в трех конденсаторах до температур насыщения тяжелой фракции Т 1(ж), равной 250-270 С, легкой фракции Т 2(ж), равной 110-130 С, и водной фракции Т 3(ж), равной 70-80 С, соответственно, а продукты сгорания горючего газа подают в камеру для нагрева реактора, снабженного пароперегревателем в виде намотанного по длине кожуха реактора змеевика-трубопровода, при этом перегретый пар с температурой Тпп, равной 350-400 С, подают в реактор для создания в нем избыточного давления в пределах 0,1-0,5 кПа, продукты сгорания из камеры нагрева подают последовательно в парогенератор для получения пара и в барабанную сушилку, в которую подают твердые продукты пиролиза, выгружаемые из реактора через бункер с шлюзовым водяным затвором, которые сушат до влажности 10-15 мас. . Устройство для паротермической переработки резиновых отходов согласно изобретению включает камеру нагрева, в которой размещен реактор, выполненный в виде двух равных частей, заключенных в кожух, размещенных в вертикальной плоскости горизонтально одна над другой и соединенных последовательно для просыпания отходов из верхней в нижнюю часть, каждая из которых снабжена шнеком и пароперегревателем в виде намотанного по длине кожуха змеевика-трубопровода, вход которого подключен к парогенератору, а выход подключен к кожуху на входе верхней части реактора, камера нагрева со стороны загрузки отходов подключена к выходу камеры сжигания топлива, а своим выходом подключена к парогенератору, верхняя часть реактора соединена патрубком со шнеком загрузки отходов, снабженным бункером с шлюзовым водяным затвором, и с помощью трубопровода подключена к соединенным последовательно трем конденсаторам,выход горючего газа из третьего конденсатора подключен к камере сжигания топлива, а нижняя часть реактора соединена патрубком с бункером выгрузки с шлюзовым водяным затвором, к которому своим входом подключен шнек выгрузки, выход которого подключен ко входу барабанной сушилки, которая на входе с помощью трубопровода подключена к выходу продуктов сгорания из парогенератора, а на выходе подключена последовательно к шнеку выгрузки твердых продуктов и фильтру газоочистки продуктов сгорания, подключенному к дымовой трубе. 13279 1 2010.06.30 Охлаждение в первом конденсаторе парообразных продуктов в виде смеси водяного пара и пирогаза до температуры Т 250-270 С позволяет получить тяжелую (мазутную) фракцию выделяемой органической жидкости как топлива. Наличие водяного пара в смеси снижает парциальное давление и температуру насыщения данной топливной фракции в сравнении со стандартной температурой насыщения чистого мазута, равной 360 С. Охлаждение ниже 250 С приведет к обогащению этой фракции компонентами более легкой(дизельной) фракции, в результате чего выход последующей фракции дизельного топлива снизится. Охлаждение парогазовых продуктов во втором конденсаторе до температуры 110130 позволяет получить легкую керосино-газойлевую фракцию жидкости, т.е. дизельное топливо, стандартная температура насыщения которого, равная 180 С, в данном случае также снижается. При охлаждении ниже температуры 110 С жидкость будет обогащаться более легкими ароматическими фракциями углеводородов, непригодными для дизельного топлива. Охлаждение оставшейся парогазовой смеси в третьем конденсаторе до температуры 70-80 позволяет конденсировать водяной пар, отделив его от неконденсирующегося горючего газа, который дожигают для нагрева реактора продуктами сгорания. При охлаждении этой смеси ниже 70 С, включая тем самым и охлаждение газа, последний будет обеднен за счет конденсации его горючих компонентов с температурой насыщения ниже указанной, в результате чего теплота сгорания газа снизится и потребуется сжигать дополнительное топливо. При недостаточном охлаждении (свыше 80 С) теплота сгорания газа также снизится за счет роста остаточного содержания в нем пара. Для предотвращения проникновения воздуха в ректоре необходимо поддерживать избыточное давление в пределах 0,1-0,5 кПа, достаточное для подачи парообразных продуктов пиролиза из реактора в конденсаторы под собственным давлением, без которого требуется специальное устройство вентилятора-дымососа в расчете на высокую температуру пирогаза 350-400 С, включая и высокое содержание сажистого пироуглерода в нем. При этом создаваемое дымососом разрежение приводит к возможности проникновения в реактор наружного воздуха, в результате чего в нем может образоваться взрывоопасная смесь. Превышение давления в реакторе свыше 0,5 кПа потребует более сложных шлюзовых систем и уплотнений от проникновения воздуха. Использование перегретого водяного пара для создания давления в процессе пиролиза позволяет интенсифицировать процессы теплопередачи, которые определяют скорость пиролиза отходов. Использование продуктов сгорания газа для получения и перегрева водяного пара позволяет снизить энергоемкость процесса и уменьшить вредные выбросы в окружающую среду. Исполнение и размещение пароперегревателя в виде намотанного на реактор змеевика-трубопровода позволяет одновременно перегревать пар и нагревать реактор, что также обеспечивает снижение энергоемкости за счет уменьшения тепловых потерь. Снижение тепловых потерь и уменьшение энергоемкости процесса переработки отходов обеспечивается также тем, что продукты сгорания газа подают в камеру нагрева реактора со стороны загрузки отходов. Таким образом, обеспечивается максимальная действующая разность температур между отходами и продуктами сгорания (отходы имеют минимальную температуру, а продукты сгорания - максимальную), что позволяет интенсифицировать процесс передачи тепла в реактор. Твердые продукты выгружают из реактора через шлюзовой водяной затвор, что позволяет охладить данные продукты и предотвратить попадание воздуха в реактор при выгрузке. Использование водяного затвора существенно упрощает конструкцию шлюзового затвора и обеспечивает высокий ресурс его работы в сравнении с любыми механическими затворами в виде заслонок, шиберов, дверей и др. В то же время выгрузка твердых продуктов через шлюзовой водяной затвор приводит к увлажнению твердых продуктов, и возникает необходимость их сушки. Для этого твердые продукты из реактора подают в 4 13279 1 2010.06.30 сушилку и сушат до содержания влаги 10-15 мас.путем подачи продуктов сгорания из парогенератора, что предотвращает выброс тепла в окружающую среду и снижает энергоемкость процесса переработки в целом. Сушка продуктов до влажности ниже 10 мас.требует большой длительности сушки,что увеличивает время и энергоемкость всего процесса переработки. Содержание влаги в продуктах более 15 мас.снижает их качество, превращая эти продукты в пасту или шлам (смесь жидкости и твердых частиц), в результате чего теряется такое качество данных продуктов, как сыпучесть, и появляются проблемы для их транспортировки, загрузки и выгрузки, поскольку в этом случае потребуются специальная погрузочно-разгрузочная техника и герметичная упаковка для предотвращения вытекания загрязненной частицами твердых продуктов (сажевыми частицами) воды в окружающую среду. Подключение выхода камеры нагрева к парогенератору позволяет использовать для производства рабочего водяного пара тепло продуктовсгорания горючего газа, получаемого в камере сжигания, а также снизить температуру данного газа и обеспечить возможность использования его в барабанной сушилке в качестве теплоносителя. Снабжение камеры нагрева отдельной камерой сжигания позволяет эффективно сжигать горючие газы и достигать минимального содержания оксидов азота и углерода (вредных соединений) в продуктах сгорания, которые в итоге выбрасываются в окружающую среду. Конструкция реактора в виде двух равных частей, размещенных в вертикальной плоскости горизонтально одна над другой и соединенных последовательно для просыпания отходов из верхней части в нижнюю часть, обеспечивает снижение энергоемкости процесса переработки за счет снижения тепловых потерь, а также расхода энергии на перемещение отходов с помощью шнека. При этом ускоряется и сам процесс переработки отходов, что обусловлено следующим. Для реализации процесса пиролиза отходов с заданной производительностью требуется заданная длина шнека (реактора со шнеком). На перемещение отходов с помощью шнека расходуется энергия, и требуются определенные усилия для преодоления в основном сил трения отходов о стенку цилиндрического кожуха. Чем больше длина реактора со шнеком, тем большие усилия требуются для перемещения отходов, а это вызывает уплотнение измельченных отходов и снижение поверхности теплообмена между отходами и водяным паром, что в свою очередь приводит к росту необходимого для пиролиза отходов времени и росту энергоемкости процесса. Разделение реактора со шнеком на две равные части позволяет снизить усилие, необходимое для перемещения отходов, и тем самым снизить эффект их уплотнения в данном реакторе, причем размещение частей одна над другой в вертикальной плоскости обеспечивает эффект просыпания отходов под действием силы тяжести из верхней части в нижнюю. При этом разрушаются образовавшиеся в верхней части плотные структуры и за счет этого увеличивается удельная поверхность отходов, что приводит к интенсификации теплообмена и снижению времени их переработки. Снижение тепловых потерь обеспечивается и тем, что размещенные одна над другой части реактора являются взаимными тепловыми экранами (своего рода теплозащитой), и тепловой поток от более нагретой поверхности нижней части передается к менее нагретой верхней части, а не в окружающую среду, что имело бы место при их размещении в одну линию. Верхняя часть является менее нагретой, поскольку в нее загружают отходы с температурой окружающей среды, и температура отходов в ней повышается от входа к выходу. Нижняя часть является более нагретой, так как в нее поступают уже нагретые отходы из верхней части. Исполнение и размещение пароперегревателя в виде змеевика-трубопровода, намотанного по длине каждой части кожуха реактора так, что вход змеевика подключен к парогенератору, а выход подключен к кожуху на входе верхней части реактора, позволяет подать перегретый водяной пар в реактор прямо в зону поступления отходов, имеющих 5 13279 1 2010.06.30 температуру окружающей среды, и тем самым создать максимальную разность температур между паром и отходами, в результате чего достигается максимальная величина теплового потока от пара к отходам и снижается время нагрева последних. Подключение кожуха реактора на входе верхней части к соединенным последовательно трем конденсаторам позволяет выводить из реактора пирогаз и пар при наиболее низкой температуре (температура в верхней части реактора меньше, чем в нижней), что снижает расход теплоносителя (уменьшает энергоемкость процесса переработки) при дальнейшем охлаждении пирогаза и пара в конденсаторах. Подключение выхода горючего газа из третьего конденсатора к входу камеры сжигания позволяет в полном объеме выделить органическую жидкость из пирогаза и отделить водяной пар, в результате чего повышается теплота сгорания неконденсирующихся газов,а следовательно, их сжигание приводит к выделению большего количества тепла, которое используется для энергообеспечения процесса переработки отходов. Соединение нижней части реактора с бункером и шлюзовым водяным затвором выгрузки позволяет достичь наиболее полного выделения летучих продуктов из отходов, получить твердые продукты высокого качества, предотвратить возгорание твердых продуктов, которое неизбежно при их контакте с воздухом, что, в конечном счете, предотвращает выбросы вредных продуктов (газов горения твердых продуктов) в окружающую среду. Подключение шлюзового водяного затвора выгрузки к входу шнека выгрузки, выход которого подключен к входу барабанной сушилки, позволяет без вредных выбросов в окружающую среду загрузить твердые продукты в барабанную сушилку, а подключение сушилки к выходу продуктов сгорания из парогенератора позволяет использовать их тепло для процесса сушки, что обеспечивает снижение энергоемкости переработки отходов. На чертеже приведена схема установки, на которой реализуют способ переработки резиновых отходов. Устройство содержит бункер загрузки 1, соединенный со шлюзовым водяным затвором 2, снабженным емкостью с водой 3 и клапаном-регулятором подачи воды 4 шнек 5 с двигателем 6 для подачи отходов 7 в цилиндрический кожух верхней части реактора 8 емкость с жидким топливом 9, подключенную через кран-расходомер 10 к горелке 11, установленной в камере сжигания 12 камеру нагрева 13 цилиндрический кожух нижней части реактора 14 вентилятор продуктов сгорания 15, соединенный с парогенератором 16,который через кран-расходомер 17 подключен к змеевиковому пароперегревателю 18 датчики давления и температуры в реакторе 19 и 20 соответственно дымосос 21, подключенный к дымовой трубе 22 двигатель 23, подключенный к шнеку 24, установленному в верхней части реактора 8 соединительный патрубок 25 между верхней и нижней частью реактора двигатель 26, подключенный к шнеку 27, установленному в цилиндрическом кожухе нижней части реактора 14 фильтр для газоочистки продуктов сгорания 28, подключенный к дымососу 21 и барабанной сушилке 29 с датчиком влажности 30 бункер выгрузки 31 со шлюзовым водяным затвором 32, снабженным емкостью 33 с водой и клапаном подачи воды 34 шнек выгрузки 35, подключенный к водяному затвору 32 и барабанной сушилке 29 двигатель 36 для вращения шнека выгрузки, двигатель 37 для вращения сушилки, двигатель 38 для шнека выгрузки 39 твердых продуктов из сушилки промежуточный накопитель твердых продуктов 40 валковую мельницу 41 магнитный сепаратор 42 и пресс для металла 43 конечный накопитель твердых продуктов 44 вентилятор 45 для подачи неконденсируемого горючего газа на дожигание первый конденсатор 46 с датчиком температуры 47, подключенный через сливной кран 48 к накопителю тяжелой (мазутной) фракции 49 второй конденсатор 50 с датчиком температуры 51, подключенный через сливной кран 52 к накопителю легкой (дизельной) фракции 53 третий конденсатор 54 с датчиком температуры 55, подключенный через сливной кран 56 к сепаратору 57 для разделения конденсата остаточной (бензиновой) и водной фракций фильтр 6 13279 1 2010.06.30 водной фракции 58, подключенный через насос 59 к парогенератору 16 накопитель бензиновой фракции 60 кран-расходомер 61 неконденсируемого газа, подключенный к грелке 11. Согласно изобретению, переработку резиновых отходов осуществляют следующим образом. Из бункера загрузки 1 через шлюзовой водяной затвор 2, снабженный емкостью с водой 3 и клапаном подачи воды 4, с помощью шнека 5 с двигателем 6 измельченные резиновые отходы (изношенные шины) 7 заданным расходом непрерывно подают в цилиндрический кожух верхней части реактора 8. Одновременно с началом подачи отходов из емкости с жидким топливом 9 через кран-расходомер 10 в горелку 11 подают топливо и сжигают его в камере сжигания 12, а продукты сгорания из этой камеры подают в камеру нагрева реактора 13, где нагревают верхнюю и нижнюю части реактора 14, после чего продукты сгорания вентилятором 15 подают в парогенератор 16, где вырабатывается водяной пар, который через кран-расходомер 17 подают в пароперегреватель 18, где пар перегревают и далее подают в верхнюю часть реактора 8. При этом давление и температуру пара в реакторе контролируют и устанавливают по датчикам давления 19 и температуры 20 соответственно в пределах 0,1-0,5 кПа и 350-400 С, что производят путем изменения расхода пара краном 17. Продукты сгорания из парогенератора 16 подают в сушилку 29,откуда посредством дымососа 21 через газоочистительный фильтр 28 их выводят в дымовую трубу 22. Одновременно с включением шнека загрузки отходов включают двигатель 23 и приводят в движение шнек 24, который перемещает отходы в верхней части реактора 8 от входа к соединительному патрубку 25 с нижней частью 14. При перемещении отходов к соединительному патрубку 25 они под действием силы тяжести проваливаются в нижнюю часть реактора 14, ко времени чего или заранее включают двигатель 26 и приводят в движение шнек 27, который перемещает отходы обратно к выходу из нижней части 14. В процессе такого перемещения отходы нагреваются от цилиндрического кожуха обеих частей реактора, тепло которому передается конвекцией от продуктов сгорания в камере нагрева 13. Тепло к отходам передается также и от перегретого водяного пара, который подают в верхнюю часть реактора 8 и который через соединительный патрубок 25 поступает и в нижнюю часть 14. При нагреве до определенной температуры (например, для изношенных шин это составляет 250-280 С) начинается термическое разложение резины с выделением летучих продуктов пиролиза, которые в смеси с водяным паром отводят из верхней части реактора 8 в первый конденсатор 46. Отходы нагревают до конечной температуры 350-400 С, что контролируют по показаниям датчика 20 на выходе нижней части реактора, где термическое разложение отходов завершается выгрузкой твердых продуктов пиролиза. Твердые продукты просыпаются в бункер 31 с водяным затвором 32, снабженным емкостью с водой 33 и клапаном 34, где эти продукты охлаждаются, а часть воды затвора испаряется, и образующийся пар поступает в нижнюю часть реактора 14. Охлажденные продукты пиролиза из водяного затвора 32 с помощью шнека 35, вращаемого двигателем 36, подают в барабанную сушилку 29. При этом включают двигатель 37 для вращения сушилки, в результате чего продукты перемещаются от входа сушилки к выходу, и за счет теплообмена с продуктами сгорания влага, содержащаяся в твердых продуктах, испаряется и смешивается с продуктами сгорания. Образующуюся смесь с помощью дымососа 21 выводят в дымовую трубу 22. Содержание влаги в процессе сушки твердых продуктов контролируют с помощью датчика влажности 30 и при достижении влажности 1015 мас.включают двигатель 38 и приводят в движение шнек выгрузки 39, с помощью которого твердые продукты выгружают в промежуточный накопитель 40, откуда их подают в валковую мельницу 41, где измельчают и затем подают в магнитный сепаратор 42 для отделения металла, который направляют в пресс 43 и прессуют в брикеты, а твердый углеродистый остаток из сепаратора 42 подают в конечный накопитель 44. 7 13279 1 2010.06.30 В первом конденсаторе 46 путем теплообмена с охлаждающей водой парообразные продукты охлаждают до температуры 250-270 С, что контролируют по датчику 47 и в результате чего конденсируется тяжелая (мазутная) фракция, парциальное давление и температура насыщения которой понижаются за счет наличия пара. Данную фракцию из конденсатора 46 через кран 48 подают в накопитель 49, а остающиеся парообразные продукты подают далее во второй конденсатор 50, где таким же путем их охлаждают до температуры 110-130 С, что контролируют по датчику 51 и в результате чего конденсируется легкая (дизельная) фракция, парциальное давление и температура насыщения которой также понижаются за счет наличия пара. Данную фракцию из конденсатора 50 через кран 52 подают в накопитель 53, а оставшиеся парообразные продукты подают в третий конденсатор 54, где их также охлаждают водой до температуры 70-80 С, что контролируют по датчику 55 и в результате чего конденсируется водяной пар и остаточные топливные(бензиновые) фракции с температурой насыщения выше указанной, образуя смесь воды с остатками такого топлива. Данную смесь из конденсатора 54 через кран 56 подают в сепаратор 57, где воду отделяют от остатков топлива и подают в фильтр водоочистки 58, и насосом 59 возвращают в парогенератор 16 для получения водяного пара. Остаточное топливо из сепаратора 57 подают в накопитель 60. Остаточный неконденсирующийся газ из конденсатора 54 вентилятором через кран-расходомер 61 подают в камеру сжигания 12 и сжигают. При этом снижают расход жидкого топлива из емкости 9 в горелку 11. Изобретение иллюстрируется следующими примерами. Пример 1. Из бункера загрузки 1 через шлюзовой водяной затвор 2, снабженный емкостью с водой 3 и клапаном-регулятором подачи воды 4, шнеком 5, вращаемым посредством двигателя 6, измельченные до размера 50 мм изношенные шины 7 в количестве 1000 кг/ч непрерывно подают в цилиндрический кожух верхней части реактора 8. Одновременно с этим из емкости с жидким топливом 9 через кран-расходомер 10 в количестве 99,4 кг/ч в горелку 11 камеры сжигания 12 подают и сжигают топливо, а продукты сгорания из камеры сжигания 12 подают в камеру 13 для нагрева реактора, включая его верхнюю 8 и нижнюю 14 части. Из этой камеры продукты сгорания с помощью вентилятора 15 подают далее в парогенератор 16 для получения водяного пара, который через кран-расходомер 17 с расходом 500 кг/ч подают в пароперегреватель 18, где этот пар перегревают до температуры 400 С и затем подают в верхнюю часть реактора 7. Причем давление и температуру пара в реакторе контролируют по датчикам 19 и 20 и путем изменения расхода пара краном 13 устанавливают их равными соответственно 0,5 кПа и 400 С. При этом на нагрев 500 кг/ч пара требуется следующее количество тепла ппСр-п Мп(Твых.-Твх.)2 кДж/кгС 500 кг/ч (400-120 С)280 МДж/ч,гдеСр-п - удельная теплоемкость водяного пара, 2 кДж/кгС Мп- масса пара, 500 кг/ч Твых. - температура пара на выходе из пароперегревателя, 400 С Твх. - температура пара на входе в пароперегреватель, 120 С. Для перегрева пара потребуется сжигать следующее количество жидкого топлива(КПД пароперегревателя 0,8) М 1 топпп / (0,8 топ)(280 МДж/ч) / (0,840 МДж/кг)8,75 кг/ч,где топ - удельная теплота сгорания топлива, 40 МДж/кг. Поскольку водяной пар поступает в реактор при температуре 400 С, а выводится из него при температуре 350 С, то количество тепла, передаваемого отходам в результате охлаждения пара в реакторе от 400 до 350 С, составит величину пСр-п Мп (Твх.- Твых.)2 кДж/кгС 500 кг/ч (400-350 С)50 МДж/ч. Одновременно с подачей перегретого водяного пара включают двигатель 23 и приводят в движение шнек 24, который перемещает отходы в верхней части реактора 8 от входа к соединительному патрубку 25 с нижней частью 14. При перемещении отходов к соеди 8 13279 1 2010.06.30 нительному патрубку 25 они под действием силы тяжести проваливаются в нижнюю часть реактора 14, ко времени чего или заранее включают двигатель 26 и приводят в движение шнек 27, который перемещает отходы обратно к выходу из нижней части 14. В процессе перемещения отходы нагреваются за счет теплообмена с цилиндрическим кожухом реактора, которому тепло передается конвекцией от продуктов сгорания в камере нагрева 13. При этом общее количество тепла для пиролиза отходов определяется так общ.нагр.разл.пот. общ.1,1 Ср-от. Мот.(Т 2 - Т 1)от. Мот. общ.1,1 1,38 кДж/кг 1000 кг/ч(350-15 С)600 кДж/кг 1000 кг/ч 1168,53 МДж,где общ. - общее количество тепла нагр. - тепло нагрева отходов разл. - тепло разложения отходов пот. - тепловые потери Т 2 - температура нагрева отходов, 350 С 1 - начальная температура отходов, 15 С Ср-от. - удельная теплоемкость отходов, 1,38 кДж/кгС от. - удельная теплота разложения отходов при пиролизе, 600 кДж/кг. Таким образом, через стенки цилиндрического кожуха реактора к отходам требуется подвести следующее количество тепла ст.общ. - п.1168,53 МДж - 50 МДж 1118,53 МДж. Для подвода ст.1118,53 МДж/ч тепла к отходам через стенки реактора требуется сжигать следующее количество топлива М 2 топ.ст. / (0,8 топ.)(1118,53 МДж/ч) / (0,840 мДж/кг)35 кг/ч. Для получения 500 кг/ч пара требуется п/п 1700 МДж/ч тепла, что эквивалентно сжиганию М 3 топ.45 кг/ч жидкого топлива и обеспечивается за счет охлаждения продуктов сгорания в парогенераторе от температуры Тнач.650 С до Ткон.150 С, поступающих из камеры нагрева реактора и ранее из камеры сжигания. В этом случае требуется следующее количество продуктов сгорания Мпр. сгор.п/п/Ср. пр. сгор. (Тнач. - Ткон.)1700 МДж / 1,2 кДж/кгС(650 С-150 С)2833 кг/ч. Из парогенератора 16 продукты сгорания при температуре Т 150 С подают в барабанную сушилку 29, куда через водяной затвор 32 с помощью шнека выгрузки 35 подают и твердые продукты пиролиза. Из сушилки продукты сгорания выводят при температуре Ткон.50 С и тем самым отдают следующее количество тепла на испарение влаги из твердых продуктов суш.Ср. пр. сгор Мпр. сгор. (Тнач. - Ткон)1,2 кДж/кгС 2833 кг/ч(150-50 С)340 МДж/ч,где суш. - теплота сушки от продуктов сгорания Ср. пр. сгор. - теплоемкость продуктов сгорания Мпр. сгор. - поток массы продуктов сгорания. Масса топлива, требуемая для выделения данного тепла сушки, составляет М 4 топ.суш. / (0,8 топ.(340 МДж/ч) / (0,840 МДж/кг)10,65 кг/ч. Таким образом, общий расход топлива для нагрева и пиролиза отходов в реакторе, для перегрева пара в камере нагрева 13 и его выработки в парогенераторе 16, а также для сушки твердых продуктов после их выгрузки из водяного затвора 32 в барабанной сушилке 29 составляет Мтоп.М 1 топ.М 2 топМ 3 топ.М 4 топ.8,75 кг/ч 3545 кг/ч 10,65 кг/ч 99,4 кг/ч. При нагреве до определенной температуры - в данном случае эта температура составляет 250 С - начинается процесс термического разложения резины с выделением летучих продуктов, которые смешиваются с водяным паром. Пусть при нагреве 1000 кг/ч отходов до температуры 350 С образуется 450 кг/ч летучих продуктов. В этом случае количество парообразных продуктов составит величину 500 кг/ч 450 кг/ч 950 кг/ч, которые из верхней части реактора 14 выводят в первый конденсатор 46. 13279 1 2010.06.30 Твердые продукты в количестве Мтв.пр.1000 кг/ч - 450 кг/ч 550 кг/ч просыпаются в бункер 31 с водяным затвором 32, где они охлаждаются, а часть воды в затворе испаряется. При охлаждении твердых продуктов от указанной выше температуры Т 350 С до Т 20 С в водяном затворе поглощается следующее количество тепла зат.С р. тв. пр.Мтв.п. (350-20) С 0,8 кДж/кгС 550 кг/ч 330 С 145,2 МДж/ч,где зат. - тепло поглощения в водяном затворе Ср тв. пр. - удельная теплоемкость твердых продуктов Мтв.пр - масса выгрузки твердых продуктов. За счет данного тепла в водяном затворе образуется следующее количество перегретого до 350 С водяного пара Мп. охл.зат. /р-п (350-100) С 2250 кДж/кг 145,2 МДж/ч /2 кДж/кг С 250 С 2250 кДж/кг 52,8 кг/ч,где 2250 кДж/кг - удельная теплота испарения воды С р-п 2 кДж/кгС - удельная теплоемкость водяного пара. Образующийся в водяном затворе вторичный 32 пар поступает в нижнюю часть реактора, 14 и тем самым тепло охлаждения твердых продуктов возвращается в реактор, в результате чего подача пара из парогенератора снижается на 52,8 кг/ч, что приводит к снижению расхода жидкого топлива на 4,6 кг/ч. При выгрузке через водяной затвор твердые продукты поглощают влагу, что в данном случае составляет 0,5 кг влаги на 1 кг твердых продуктов. Таким образом, 550 кг/ч твердых продуктов поглощают 550 кг/ч 0,5275 кг/ч влаги и их влажность составит величину Мвл.275 кг/(550 кг 275 кг) 10033,3 мас. . Данные твердые продукты из водяного затвора 32 с помощью шнека 35, вращаемого двигателем 36, подают в сушилку 29 и включают двигатель 37 для вращения сушилки. В результате вращения твердые продукты перемещаются от входа сушилки к выходу и за счет теплообмена с продуктами сгорания влага, содержащаяся в твердых продуктах, испаряется и смешивается с продуктами сгорания. Образующуюся смесь с помощью дымососа 21 выводят в дымовую трубу 22. Конечную влажность твердых продуктов контролируют с помощью датчика 39 и при достижении влажности 15 мас.включают двигатель 40 и приводят в движение шнек выгрузки 41, с помощью которого твердые продукты выгружают из сушилки 29 в промежуточный накопитель 42, откуда продукты подают в валковую мельницу 43, где продукты измельчают и затем подают в магнитный сепаратор 44,где отделяют 10 металла (55 кг/ч), который направляют в пресс 45 и прессуют в брикеты, а твердый углеродистый продукт подают в конечный накопитель 46. Парообразные продукты в виде смеси пара и летучих продуктов пиролиза в общем количестве 500 кг/ч 450 кг/ч 950 кг/ч подают в первый конденсатор 46, где путем теплообмена с водой охлаждают до температуры 270 С, что контролируют по датчику температуры 47, в результате чего конденсируется тяжелая (мазутная) фракция, составляющая до 10 мас.от всей массы летучих, т.е. 45 кг/ч. Данную фракцию из конденсатора 46 через кран 48 подают в соответствующий накопитель 49. Остающиеся парообразные продукты массой 950 кг/ч - 45 кг/ч 905 кг/ч подают во второй конденсатор 50, где путем теплообмена с водой охлаждают до температуры 130 С, что контролируют по датчику 51, в результате чего конденсируется легкая (дизельная) фракция, составляющая 60 мас.от всей массы летучих, т.е. 450 кг/ч 0,6270 кг/ч. Данную фракцию из конденсатора 50 через кран 52 подают в накопитель 53. Остаточные парообразные продукты массой 905 кг/ч - 270 кг/ч 635 кг/ч подают в третий конденсатор 54, где путем теплообмена с водой охлаждают до температуры 70 С,что контролируют по датчику 55, в результате чего конденсируется водяной пар (500 кг/ч) и бензиновая фракция в количестве 20 мас.летучих продуктов, т.е. 450 кг/ч 0,290 кг/ч,и образуется смесь этой жидкой фракции с водой в количестве 500 кг/ч 90 кг/ч 590 кг/ч. Данную смесь из конденсатора 54 через кран 56 подают в сепаратор 57, где воду отделяют 10 13279 1 2010.06.30 и в количестве 500 кг/ч подают в фильтр 58, где очищают от органических соединений и насосом 59 возвращают в парогенератор 16 для получения рабочего водяного пара. Остаточную бензиновую фракцию в количестве 90 кг/ч подают из сепаратора 57 в накопитель 60. Неконденсирующиеся газы в количестве 10 мас.летучих (450 кг/ч 0,145 кг/ч) из конденсатора 54 вентилятором 45 через кран 61 подают в горелку 11 камеры сжигания 12 и дожигают. Неконденсирующиеся газы имеют удельную теплоту сгорания 20 МДж/кг, и дожигание 45 кг/ч данных газов эквивалентно сжиганию 22,5 кг/ч жидкого топлива, насколько и снижают расход топлива в горелку 11 из емкости 9. В результате дожигания неконденсирующихся газов и возврата тепла твердых продуктов в реактор (в виде вторичного пара из водяного затвора 32) расход топлива снижается на 4,6 кг/ч 22,5 кг/ч 27, 1 кг/ч. Таким образом, рабочий расход топлива будет равен М топ.99,4 кг/ч - 27,1 кг/ч 72,3 кг/ч. Пример 2. Из бункера загрузки 1 через шлюзовой водяной затвор 2, снабженный емкостью с водой 3 и клапаном-регулятором подачи воды 4, шнеком 5, вращаемым посредством двигателя 6, измельченные до размера 30 мм изношенные шины 7 в количестве 500 кг/ч непрерывно подают в цилиндрический кожух верхней части реактора 8. Одновременно с этим из емкости с жидким топливом 9 через кран-расходомер 10 в количестве 80 кг/ч в горелку 11 камеры сжигания 12 подают и сжигают топливо, а продукты сгорания из камеры сжигания 12 подают в камеру 13 для нагрева реактора, включая его верхнюю 8 и нижнюю части 14. Из этой камеры продукты сгорания с помощью вентилятора 15 подают далее в парогенератор 16 для получения водяного пара, который через кран-расходомер 17 с расходом 500 кг/ч подают в пароперегреватель 18, где этот пар перегревают до температуры 350 С и затем подают в верхнюю часть реактора 7. Причем давление и температуру пара в реакторе контролируют по датчикам 19 и 20 и путем изменения расхода пара краном 13 устанавливают их равными соответственно 0,1 кПа и 350 С. При этом на нагрев 500 кг/ч пара требуется следующее количество тепла ппСр-п Мп (Твых. - Твх.)2 кДж/кгС 500 кг/ч (350-120 С)230 МДж/ч,где Ср- п- удельная теплоемкость водяного пара, 2 кДж/кгС Мп - масса пара, 500 кг/ч Твых. - температура пара на выходе из пароперегревателя, 350 С Твх. - температура пара на входе в пароперегреватель, 120 . Для перегрева пара потребуется сжигать следующее количество жидкого топлива(КПД пароперегревателя 0,8) М 1 топ.пп / (0,8 топ.)(230 МДж/ч) / (0,840 МДж/кг)7,2 кг/ч,где топ. - удельная теплота сгорания топлива, 40 МДж/кг. Поскольку водяной пар поступает в реактор при температуре 350 С и выводится из него с продуктами сгорания при такой же температуре, то в этом случае пар не греет, а только поддерживает в реакторе данную температуру пиролиза 350 С. Одновременно с подачей перегретого водяного пара включают двигатель 23 и приводят в движение шнек 24, который перемещает отходы в верхней части реактора 8 от входа к соединительному патрубку 25 с нижней частью 14. При перемещении отходов к соединительному патрубку 25 они под действием силы тяжести проваливаются в нижнюю часть реактора 14, ко времени чего или заранее включают двигатель 26 и приводят в движение шнек 27, который перемещает отходы обратно к выходу из нижней части 14. В процессе перемещения отходы нагреваются за счет теплообмена с цилиндрическим кожухом реактора, которому тепло передается конвекцией от продуктов сгорания в камере нагрева 13. При этом общее количество тепла для пиролиза отходов, которое требуется подвести через стенки цилиндрического кожуха реактора к отходам, определяется так общ.нагр.разл.пот. общ.1,1 Ср-от Мот.(2 - 1)от. Мот. 11 13279 1 2010.06.30 общ.1,1 1,38 кДж/кг 500 кг/ч (350- 15 С)600 кДж/кг 500 кг/ч 578,73 МДж,где общ. - общее количество тепла нагр. - тепло нагрева отходов разл. - тепло разложения отходов пот. - тепловые потери Т 2 - температура нагрева отходов, 350 С 1 - начальная температура отходов, 15 С Ср-от - удельная теплоемкость отходов, 1,38 кДж/кгС от. - удельная теплота разложения отходов при пиролизе, 600 кДж/кг. Для подвода ст.578,73 МДж/ч тепла к отходам через стенки реактора требуется сжигать следующее количество топлива М 2 топ.ст / (0,8 топ.)(578,73 МДж/ч) / (0,840 мДж/кг)18,1 кг/ч. Для получения 500 кг/ч пара требуется п./п 1700 МДж/ч тепла, что эквивалентно сжиганию М 3 топ.45 кг/ч жидкого топлива и обеспечивается за счет охлаждения продуктов сгорания в парогенераторе от температуры Тнач.700 С до Ткон.150 С, поступающих из камеры нагрева реактора и ранее из камеры сжигания. В данном случае продукты сгорания в камере нагрева отдают тепла меньше, их температура на выходе этой камеры в парогенератор повышается и составляет, как указано, 700 С, и требуется следующее количество продуктов сгорания Мпр. сгор.п./п /Ср. пр. сгор. (Тнач.-Ткон.)1700 МДж/1,2 кДж/кгС (700-150 С)2576 кг/ч. Из парогенератора 16 продукты сгорания при температуре Т 150 С подают в барабанную сушилку 29, куда через водяной затвор 32 с помощью шнека выгрузки 35 подают и твердые продукты пиролиза. Из сушилки продукты сгорания выводят при температуре Ткон 50 С и тем самым отдают следующее количество тепла на испарение влаги из твердых продуктов суш.Ср. пр. сгор. Мпр. сгор (Тнач. - Ткон)1,2 кДж/кгС 2576 кг/ч (150- 50 С)309,1 МДж/ч,где суш. - теплота сушки от продуктов сгорания Ср. пр. сгор - теплоемкость продуктов сгорания Мпр. сгор - поток массы продуктов сгорания. Масса топлива, требуемая для выделения данного тепла сушки, составляет М 4 топ.суш. / (0,8 топ.(309,1 МДж/ч) / (0,840 МДж/кг)9,7 кг/ч. Таким образом, общий расход топлива для нагрева и пиролиза отходов в реакторе, для перегрева пара в камере нагрева 13 и его выработки в парогенераторе 16, а также для сушки твердых продуктов после их выгрузки из водяного затвора 32 в барабанной сушилке 29 составляет Мтоп.1 топ.М 2 топ.М 3 топ.М 4 топ.7,2 кг/ч 18,145 кг/ч 9,7 кг/ч 80 кг/ч. При нагреве до определенной температуры - в данном случае эта температура составляет 250 С - начинается процесс термического разложения резины с выделением летучих продуктов, которые смешиваются в водяным паром. Пусть при нагреве 500 кг/ч отходов до температуры 350 С образуется 225 кг/ч летучих продуктов. В этом случае количество парообразных продуктов составит величину 500 кг/ч 225 кг/ч 725 кг/ч, которые из верхней части реактора 14 выводят в первый конденсатор 46. Твердые продукты в количестве Мтв.пр/500 кг/ч - 225 кг/ч 275 кг/ч просыпаются в бункер 31 с водяным затвором 32, где они охлаждаются, а часть воды в затворе испаряется. При охлаждении твердых продуктов от указанной выше температуры Т 350 С до Т 20 С в водяном затворе поглощается следующее количество тепла зат.р. тв. пр. Мтв. пр. (350-20) С 0,8 кДж/кгС 275 кг/ч 330 С 72,6 МДж/ч,где зат. - тепло поглощения в водяном затворе Ср. тв. пр. - удельная теплоемкость твердых продуктов Мтв. пр - масса твердых продуктов. За счет данного тепла в водяном затворе образуется следующее количество перегретого до 350 С водяного пара Мп охл.зат./Ср-п (350-100) С 2250 кДж/кг 72,6 МДж/ч /2 кДж/кгС 250 С 2250 кДж/кг 26,4 кг/ч,12 13279 1 2010.06.30 где 2250 кДж/кг - удельная теплота испарения воды Ср-п 2 кДж/кг С - удельнаятеплоемкость водяного пара. Образующийся в водяном затворе 32 вторичный пар поступает в нижнюю часть реактора 14 и тем самым тепло охлаждения твердых продуктов возвращается в реактор, в результате чего подача пара из парогенератора снижается на 26,4 кг/ч, что приводит к снижению расхода жидкого топлива на 2,3 кг/ч. При выгрузке через водяной затвор твердые продукты поглощают влагу, что в данном случае составляет 0,5 кг влаги на 1 кг твердых продуктов. Таким образом, 275 кг/ч твердых продуктов поглощают 5275 кг/ч 0,537,5 кг/ч влаги и их исходная влажность составит величину Мвл.137,5 кг/(275 кг 137,5 кг)10033,3 мас. . Данные твердые продукты из водяного затвора 32 с помощью шнека 35, вращаемого двигателем 36, подают в сушилку 29 и включают двигатель 37 для вращения сушилки. В результате вращения твердые продукты перемещаются от входа сушилки к выходу и за счет теплообмена с продуктами сгорания влага, содержащаяся в твердых продуктах, испаряется и смешивается с продуктами сгорания. Образующуюся смесь с помощью дымососа 21 выводят в дымовую трубу 22. В данном случае масса потока продуктов сгорания в сушилке в сравнении с примером 1 изменяется незначительно, в то время как подача твердых продуктов при той же влажности 32 значительно снижается. В результате конечная влажность твердых продуктов также снижается, что контролируют с помощью датчика влажности 39 и при достижении влажности 10 мас.включают двигатель 40, с помощью которого приводят в движение шнек выгрузки 41 и выгружают твердые продукты из сушилки 29 в промежуточный накопитель 42, откуда продукты подают в валковую мельницу 43, где продукты измельчают и затем подают в магнитный сепаратор 44, где отделяют 10 металла (27,5 кг/ч), который направляют в пресс 45 и прессуют в брикеты, а твердый углеродистый продукт подают в конечный накопитель 46. Парообразные продукты в виде смеси пара и летучих продуктов пиролиза в общем количестве 500 кг/ч 225 кг/ч 725 кг/ч подают в первый конденсатор 46, где путем теплообмена с водой охлаждают до температуры 250 С, что контролируют по датчику температуры 47, в результате чего конденсируется тяжелая (мазутная) фракция, составляющая до 10 мас.от всей массы летучих, т.е. 22,5 кг/ч. В данном случае количество,парциальное давление и температура насыщения летучих продуктов пиролиза в смеси с водяным паром снижаются и требуется большее охлаждение их смеси для конденсации требуемой фракции, чем в примере 1. Данную фракцию из конденсатора 46 через кран 48 подают в соответствующий накопитель 49. Остающиеся парообразные продукты массой 725 кг/ч - 22,5 кг/ч 702,5 кг/ч подают во второй конденсатор 50, где путем теплообмена с водой охлаждают до температуры 110 С, что контролируют по датчику 51, в результате чего конденсируется легкая (дизельная) фракция, составляющая 60 мас.от всей массы летучих, т.е. 225 кг/ч 0,6135 кг/ч. В данном случае количество, парциальное давление и температура насыщения летучих продуктов требуемой фракции в смеси с водяным паром также снижаются и требуется большее охлаждение смеси для конденсации этой фракции, чем в примере 1. Данную фракцию из конденсатора 50 через кран 52 подают в накопитель 53. Остаточные парообразные продукты массой 702,5 кг/ч - 135 кг/ч 567,5 кг/ч подают в третий конденсатор 54,где путем теплообмена с водой охлаждают до температуры 70 С, что контролируют по датчику 55, в результате чего конденсируется водяной пар (500 кг/ч) и бензиновая фракция в количестве 20 мас.летучих продуктов, т.е. 225 кг/ч 0,245 кг/ч, и образуется смесь этой жидкой фракции с водой в количестве 500 кг/ч 45 кг/ч 545 кг/ч. Данную смесь из конденсатора 54 через кран 56 подают в сепаратор 57, где воду отделяют и в количестве 500 кг/ч подают в фильтр 58, где очищают от органических соединений и насосом 59 возвращают в парогенератор 16 для получения рабочего водяного пара. 13 13279 1 2010.06.30 Остаточную бензиновую фракцию в количестве 45 кг/ч подают из сепаратора 57 в накопитель 60. Неконденсирующиеся газы в количестве 10 мас.летучих (225 кг/ч 0,122,5 кг/ч) из конденсатора 54 вентилятором 45 через кран 61 подают в горелку 11 камеры сжигания 12 и дожигают. Неконденсирующиеся газы имеют удельную теплоту сгорания 20 МДж/кг и дожигание 22,5 кг/ч данных газов эквивалентно сжиганию 11,25 кг/ч жидкого топлива,насколько и снижают расход топлива в горелку 11 из емкости 9. В результате дожигания неконденсирующихся газов и возврата тепла твердых продуктов в реактор (в виде вторичного пара из водяного затвора 32) расход топлива снижается на 2,3 кг/ч 11,25 кг/ч 13,55 кг/ч. Таким образом, рабочий расход топлива будет равен Мтоп.80 кг/ч - 13,55 кг/ч 66,45 кг/ч. Заявленный способ и устройство переработки резиновых отходов испытаны в условиях экспериментального производства и отличаются от известных улучшенными показателями по энергетическим затратам и выбросам в окружающую среду. Источники информации 1. Патент Франции 2255165, МПК 29 19/00. 2. Патент США 6736940 В 2, МПК 23 5/12, 2004. 3. Патент США 5720232, МПК 23 5/ 12, 1998. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 14

МПК / Метки

МПК: C08J 11/00, C10B 53/07

Метки: резиновых, паротермической, переработки, отходов, устройство, способ

Код ссылки

<a href="https://by.patents.su/14-13279-sposob-i-ustrojjstvo-dlya-parotermicheskojj-pererabotki-rezinovyh-othodov.html" rel="bookmark" title="База патентов Беларуси">Способ и устройство для паротермической переработки резиновых отходов</a>

Предыдущий патент: Способ изготовления ступенчатого вала поперечно-клиновой прокаткой

Следующий патент: Пластиковый многоразовый замок

Случайный патент: Непрерывно перемещающаяся машина для распределения и уплотнения щебеночной балластной призмы железнодорожного пути