Способ очистки смеси сырых кислот

Текст

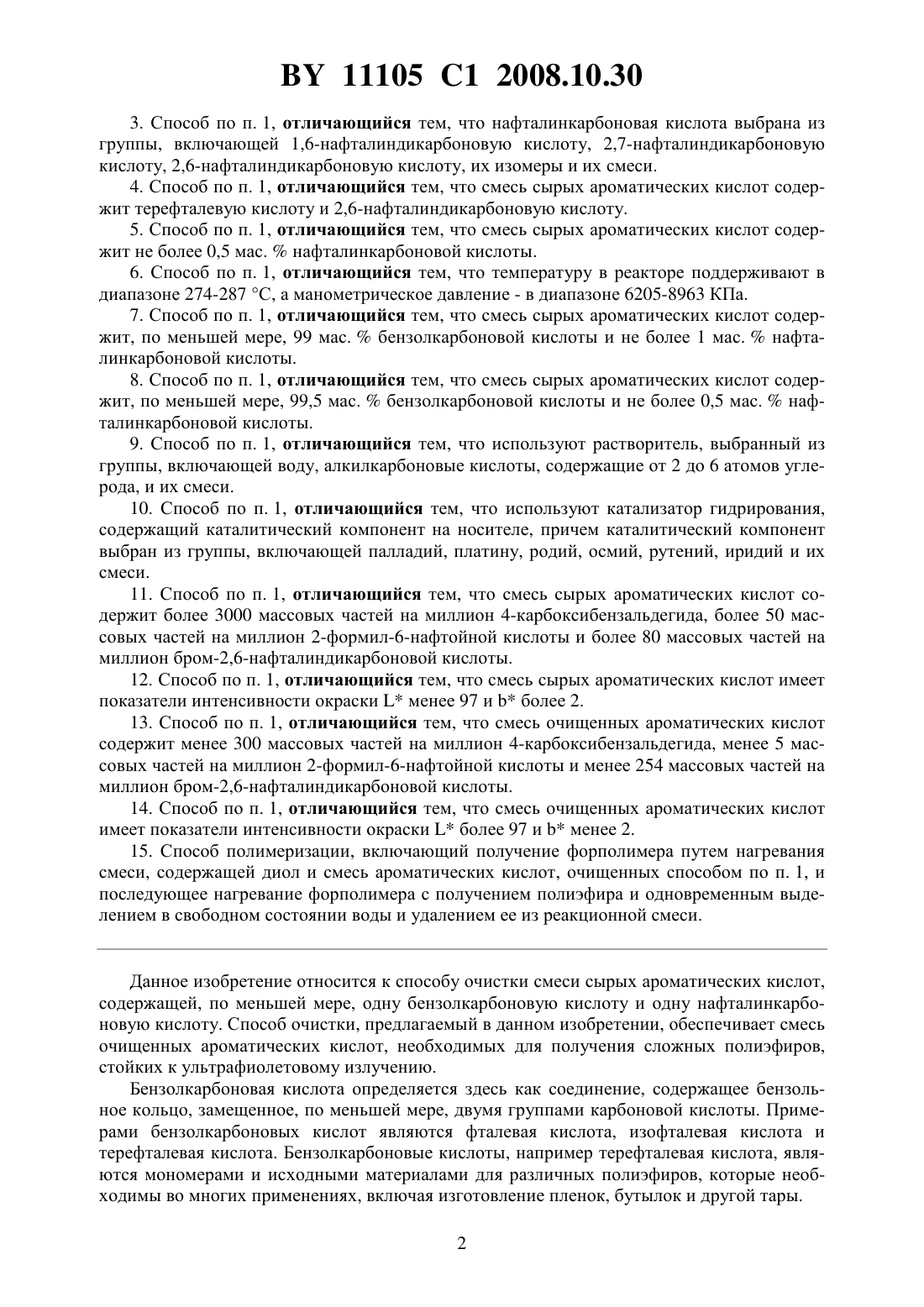

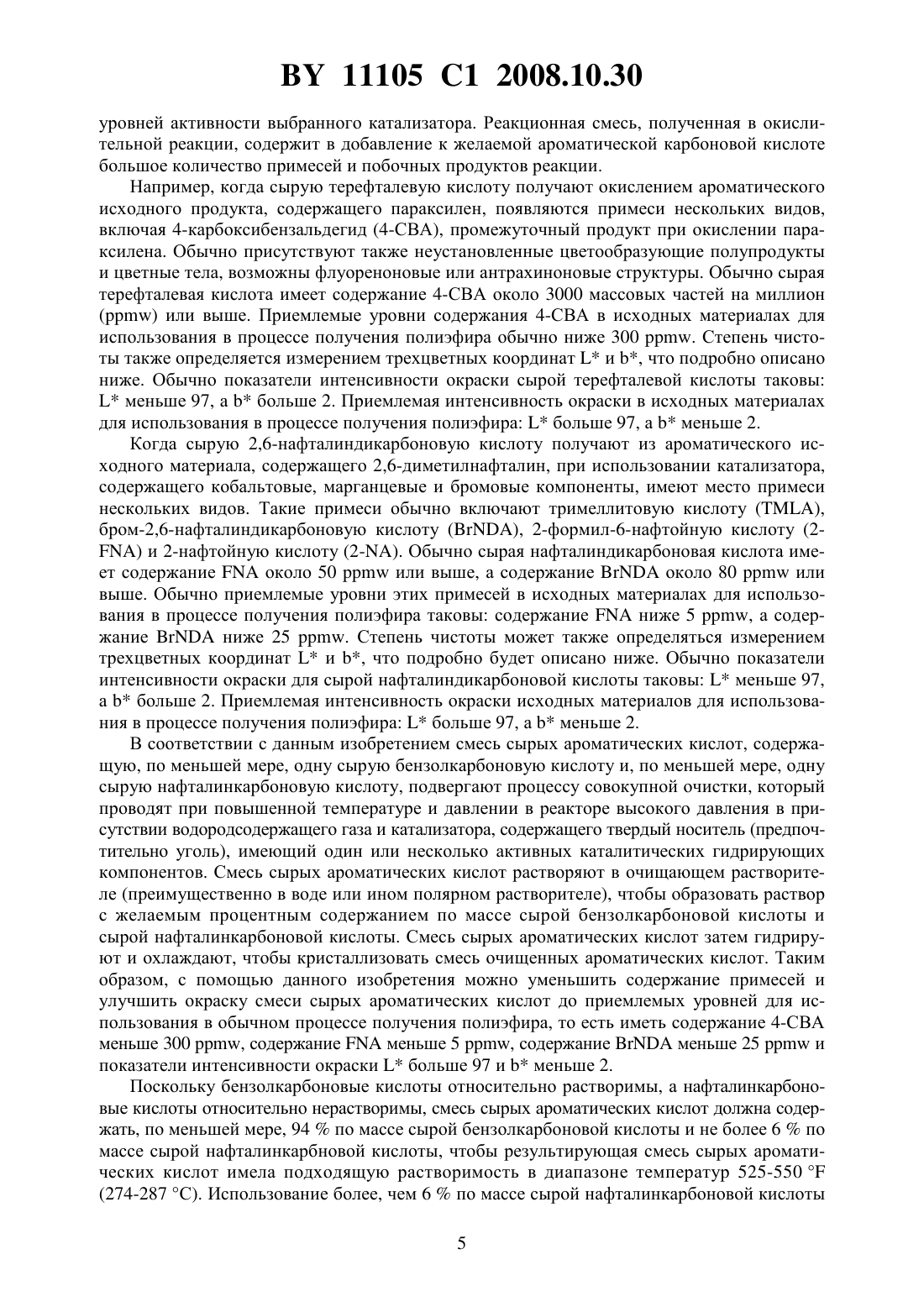

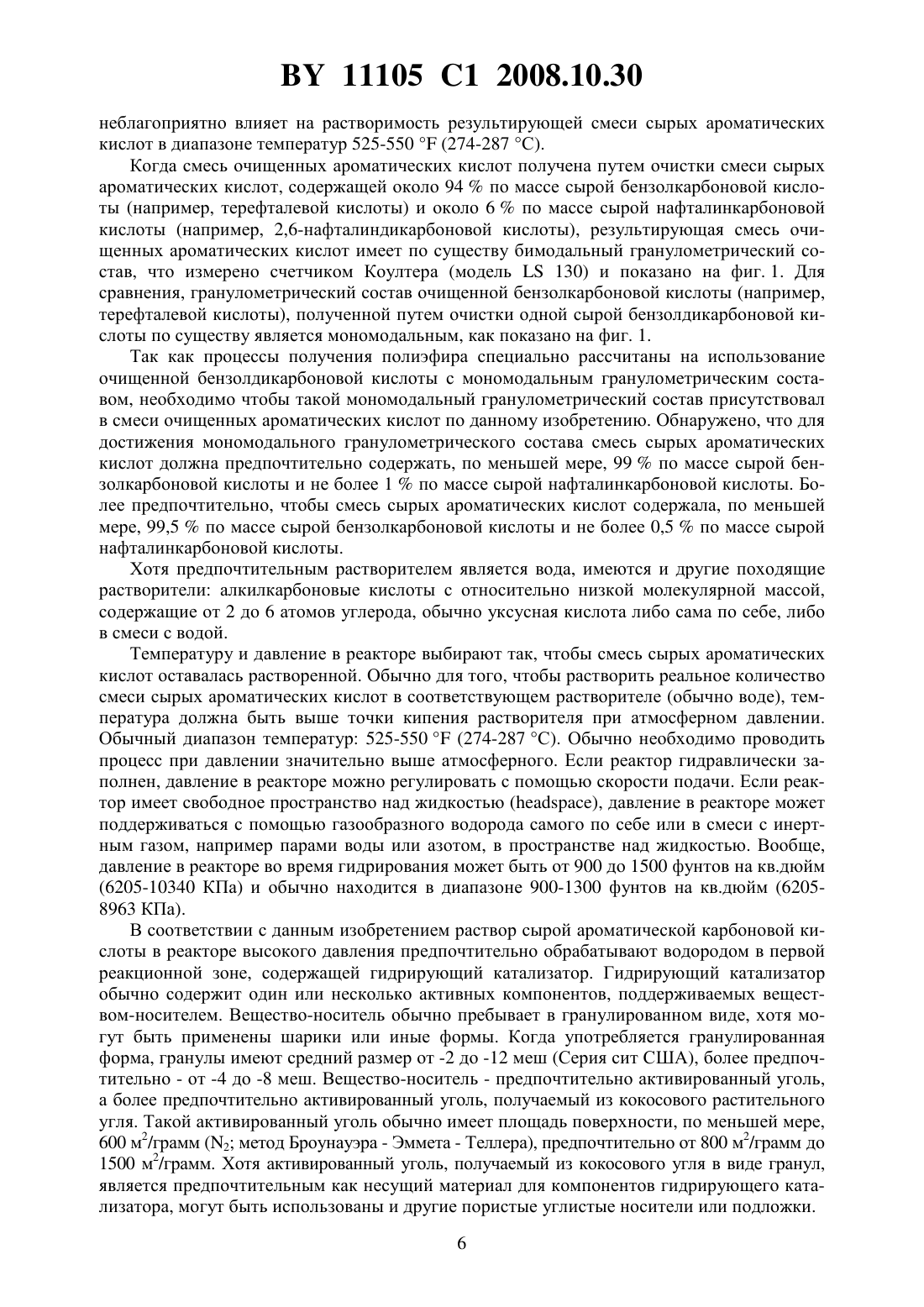

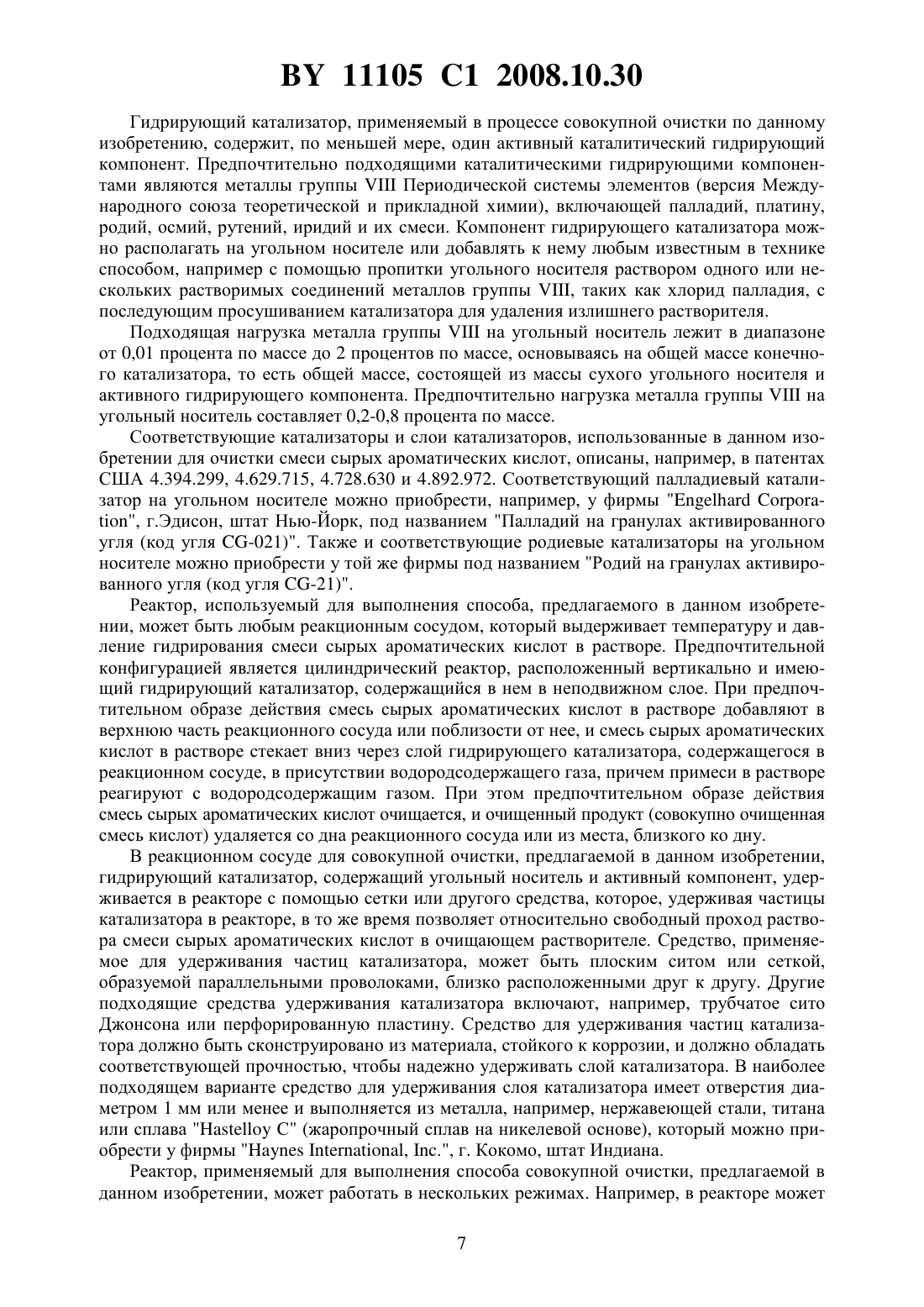

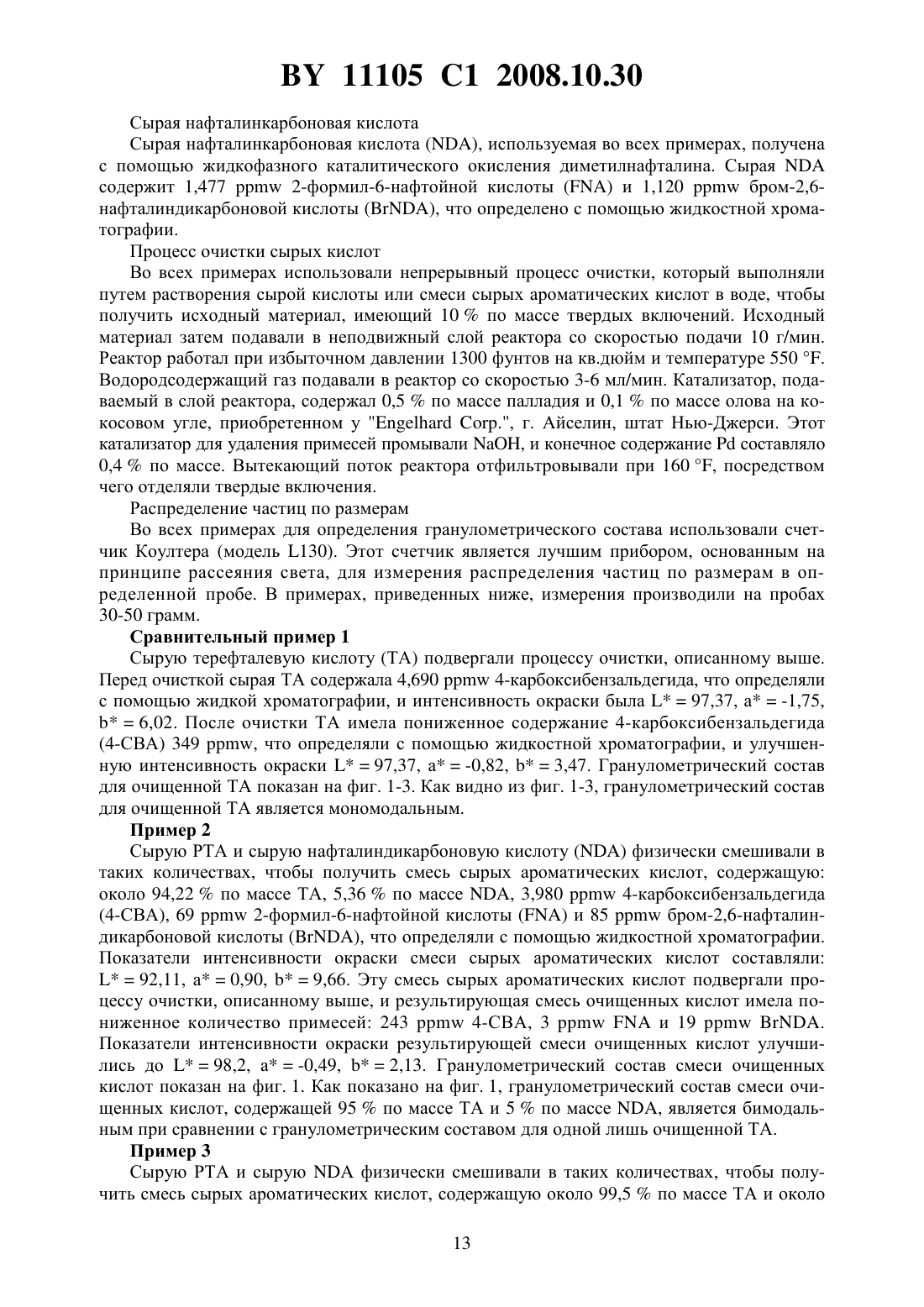

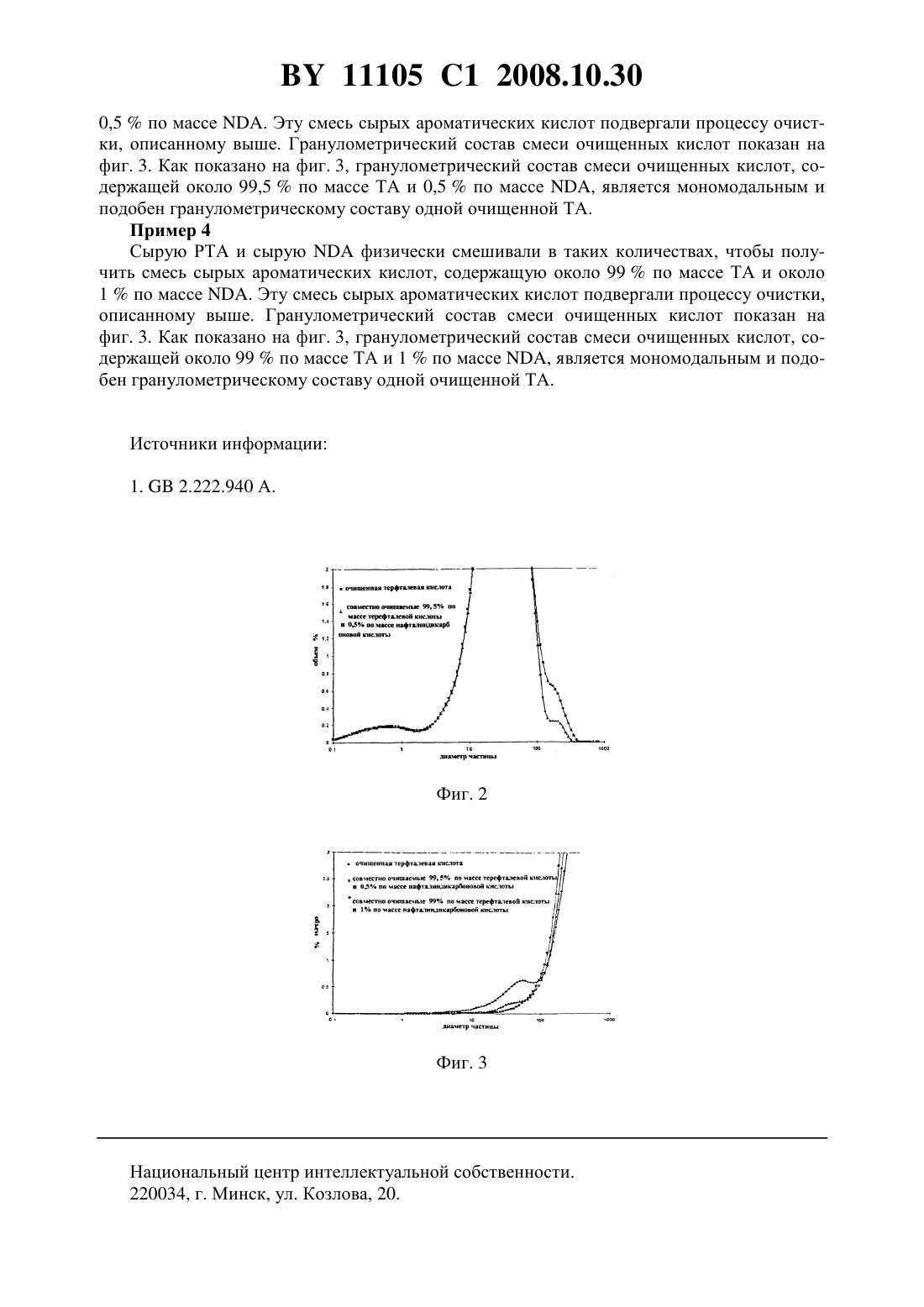

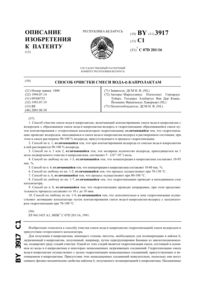

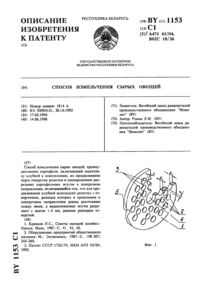

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОЧИСТКИ СМЕСИ СЫРЫХ КИСЛОТ(71) Заявитель БП КОРПОРЕЙШН НОРТ АМЕРИКА ИНК.(73) Патентообладатель БП КОРПОРЕЙШН НОРТ АМЕРИКА ИНК.(57) 1. Способ очистки смеси, по меньшей мере, одной сырой бензолкарбоновой кислоты и, по меньшей мере, одной сырой нафталинкарбоновой кислоты, включающий ее гидрирование в реакторе водородом в присутствии растворителя и катализатора гидрирования при температуре и давлении, при которых смесь сырых кислот растворяется в растворителе, кристаллизацию смеси ароматических кислот охлаждением до температуры кристаллизации и отделение образовавшегося маточного раствора, при этом используют смесь сырых ароматических кислот, содержащую, по меньшей мере, 94 мас.бензолкарбоновой кислоты, в которой бензольное кольцо замещено, по меньшей мере, двумя остатками карбоновой кислоты, и не более 6 мас.нафталинкарбоновой кислоты, в которой нафталиновое кольцо замещено, по меньшей мере, двумя остатками карбоновой кислоты. 2. Способ по п. 1, отличающийся тем, что бензолкарбоновая кислота выбрана из группы, включающей фталевую кислоту, изофталевую кислоту, терефталевую кислоту и их смеси. 11105 1 2008.10.30 3. Способ по п. 1, отличающийся тем, что нафталинкарбоновая кислота выбрана из группы, включающей 1,6-нафталиндикарбоновую кислоту, 2,7-нафталиндикарбоновую кислоту, 2,6-нафталиндикарбоновую кислоту, их изомеры и их смеси. 4. Способ по п. 1, отличающийся тем, что смесь сырых ароматических кислот содержит терефталевую кислоту и 2,6-нафталиндикарбоновую кислоту. 5. Способ по п. 1, отличающийся тем, что смесь сырых ароматических кислот содержит не более 0,5 мас.нафталинкарбоновой кислоты. 6. Способ по п. 1, отличающийся тем, что температуру в реакторе поддерживают в диапазоне 274-287 С, а манометрическое давление - в диапазоне 6205-8963 КПа. 7. Способ по п. 1, отличающийся тем, что смесь сырых ароматических кислот содержит, по меньшей мере, 99 мас.бензолкарбоновой кислоты и не более 1 мас.нафталинкарбоновой кислоты. 8. Способ по п. 1, отличающийся тем, что смесь сырых ароматических кислот содержит, по меньшей мере, 99,5 мас.бензолкарбоновой кислоты и не более 0,5 мас.нафталинкарбоновой кислоты. 9. Способ по п. 1, отличающийся тем, что используют растворитель, выбранный из группы, включающей воду, алкилкарбоновые кислоты, содержащие от 2 до 6 атомов углерода, и их смеси. 10. Способ по п. 1, отличающийся тем, что используют катализатор гидрирования,содержащий каталитический компонент на носителе, причем каталитический компонент выбран из группы, включающей палладий, платину, родий, осмий, рутений, иридий и их смеси. 11. Способ по п. 1, отличающийся тем, что смесь сырых ароматических кислот содержит более 3000 массовых частей на миллион 4-карбоксибензальдегида, более 50 массовых частей на миллион 2-формил-6-нафтойной кислоты и более 80 массовых частей на миллион бром-2,6-нафталиндикарбоновой кислоты. 12. Способ по п. 1, отличающийся тем, что смесь сырых ароматических кислот имеет показатели интенсивности окраскименее 97 иболее 2. 13. Способ по п. 1, отличающийся тем, что смесь очищенных ароматических кислот содержит менее 300 массовых частей на миллион 4-карбоксибензальдегида, менее 5 массовых частей на миллион 2-формил-6-нафтойной кислоты и менее 254 массовых частей на миллион бром-2,6-нафталиндикарбоновой кислоты. 14. Способ по п. 1, отличающийся тем, что смесь очищенных ароматических кислот имеет показатели интенсивности окраскиболее 97 именее 2. 15. Способ полимеризации, включающий получение форполимера путем нагревания смеси, содержащей диол и смесь ароматических кислот, очищенных способом по п. 1, и последующее нагревание форполимера с получением полиэфира и одновременным выделением в свободном состоянии воды и удалением ее из реакционной смеси. Данное изобретение относится к способу очистки смеси сырых ароматических кислот,содержащей, по меньшей мере, одну бензолкарбоновую кислоту и одну нафталинкарбоновую кислоту. Способ очистки, предлагаемый в данном изобретении, обеспечивает смесь очищенных ароматических кислот, необходимых для получения сложных полиэфиров,стойких к ультрафиолетовому излучению. Бензолкарбоновая кислота определяется здесь как соединение, содержащее бензольное кольцо, замещенное, по меньшей мере, двумя группами карбоновой кислоты. Примерами бензолкарбоновых кислот являются фталевая кислота, изофталевая кислота и терефталевая кислота. Бензолкарбоновые кислоты, например терефталевая кислота, являются мономерами и исходными материалами для различных полиэфиров, которые необходимы во многих применениях, включая изготовление пленок, бутылок и другой тары. 2 11105 1 2008.10.30 При некоторых применениях желательным свойством, придаваемым полиэфирам, изготавливаемым из бензолкарбоновых кислот, является стойкость к ультрафиолетовому(УФ) излучению (с длиной волны в диапазоне 250-360 нм). УФ-стойкость особенно желательна, когда эти полиэфиры используются для сохранения предметов, которые подвержены вредоносному влиянию УФ-излучения, например продуктов питания, фруктовых соков, безалкогольных напитков, косметики и фармацевтических препаратов. Поскольку полиэфиры, включающие мономеры нафталинкарбоновых кислот, могут обеспечивать лучшую УФ-стойкость по сравнению с полиэфирами, полученными только из бензолкарбоновых кислот, здесь рассматривается изготовление УФ-стойкого полиэфира с применением мономеров нафталиндикарбоновых кислот вместе с бензолкарбоновыми мономерами. Нафталинкарбоновые кислоты определяются здесь как соединения, содержащие нафталиновое кольцо, замещенное, по меньшей мере, двумя группами карбоновой кислоты. Примерами нафталинкарбоновых кислот служат нафталиндикарбоновые кислоты ,такие как 1,6 , 2,7 , 1,5 и 2,6 . Важной проблемой, связанной с использованием нафталинкарбоновых кислот как мономеров для придания УФ-стойкости, является требование соответствующей чистоты мономерных исходных материалов для изготовления полиэфиров. Сырые бензолкарбоновые кислоты относительно легко очищают путем растворения в соответствующем растворителе и гидрирования с последующей кристаллизацией. Очистка сырых нафталинркарбоновых кислот представляет сравнительно большие трудности вследствие низкой растворимости этих кислот. Очистка нафталинкарбоновых кислот тем же самым способом, что и бензолкарбоновых кислот, следовательно, коммерчески невыгодна вследствие высокой стоимости, связанной с крайне высокими величинами температуры и давления, необходимыми для растворения нафталинкарбоновой кислоты. Решение этой проблемы заключается в эстерификации сырой нафталинкарбоновой кислоты (например, 2,6-нафталинкарбоновой кислоты), в процессе которой она реагирует со спиртом (например, метанолом), образуя соответствующий карбоксилат (например, 2,6-нафталиндикарбоксилат), который можно очистить путем дистилляции. Очищенный карбоксилат затем можно подвергнуть гидролизу, чтобы удалить спирт и получить очищенную нафталиндикарбоновую кислоту. Вследствие того, что получение очищенной нафталиндикарбоновой кислоты этим способом является сложным и дорогим, гидролиз часто не выполняется. Вместо этого в качестве мономерного исходного материала для получения полиэфира используется очищенный карбоксилат (например, 2,6-нафталиндикарбоксилат). Например, в заявке на патент Великобритании 1 описывается использование 2,6-нафталиндикарбоксилата в качестве мономера для придания УФ-стойкости. К сожалению, при изготовлении полиэфира в результате использования карбоксилатного мономера образуется спирт, который является нежелательным отходом производства, требующим дальнейшей обработки и/или удаления. Таким образом, желательно использовать нафталинкарбоновую кислоту для придания УФ-стойкости (ее нафталинового кольца) полиэфиру, получаемому из бензолкарбоновой кислоты, в то же время избегая дорогой очистки нафталиндикарбоновой кислоты или эстерификации для получения соответствующего нафталиндикарбоксилата. Фиг. 1 - гранулометрический состав смеси очищенной терефталевой кислоты и очищенной ароматической кислоты в соответствии с данным изобретением. Фиг. 2 - гранулометрический состав смеси очищенной терефталевой кислоты и очищенной ароматической кислоты в соответствии с данным изобретением. Фиг. 3 - гранулометрический состав смеси очищенной терефталевой кислоты и двух очищенных ароматических кислот в соответствии с данным изобретением. Неожиданно выяснилось, что обычные условия очистки бензолкарбоновых кислот можно использовать для совокупной очистки смеси сырой бензолкарбоновой кислоты и сырой нафталинкарбоновой кислоты. Способ, предлагаемый в данном изобретении, включает очистку смеси сырых ароматических кислот, содержащей, по меньшей мере, одну 3 11105 1 2008.10.30 сырую бензолкарбоновую кислоту и, по меньшей мере, одну сырую нафталинкарбоновую кислоту, в результате чего получается смесь очищенных ароматических кислот. Смесь очищенных ароматических кислот, полученную способом, предлагаемым в данном изобретении, можно использовать в качестве мономерного исходного материала для изготовления полимеров, обладающих УФ-стойкостью, придаваемой путем введения мономерных звеньев с нафталиновым кольцом. Данное изобретение можно применить для придания УФ-стойкости с одновременным устранением отдельной и дорогой очистки нафталиндикарбоновой кислоты. Данное изобретение также можно применить для придания УФстойкости без использования нафталиндикарбоксилата, которое во время получения полиэфира приводит к нежелательному образованию спирта. Смесь сырых ароматических кислот определяется здесь как смесь, содержащая, по меньшей мере, одну сырую бензолкарбоновую кислоту и, по меньшей мере, одну сырую нафталинкарбоновую кислоту. Сырая бензолкарбоновая кислота может образовываться путем окисления бензольного кольца, замещенного, по меньшей мере, двумя окисляемыми группами, выбранными из ряда алкил, ацил или их комбинации. Сырая нафталинкарбоновая кислота может быть получена путем окисления нафталинового кольца, замещенного, по меньшей мере, двумя окисляемыми группами, выбранными из ряда алкил, ацил или их комбинации. Предпочтительно сырую бензолкарбоновую кислоту и сырую нафталинкарбоновую кислоту получают в отдельных окислительных процессах и впоследствии смешивают для получения смеси сырых ароматических кислот. Способ очистки смеси сырых ароматических кислот, предлагаемый в данном изобретении, содержит подачу смеси сырых ароматических кислот и растворителя в реактор,имеющий гидрирующий катализатор. В реакторе поддерживают такие значения температуры и давления, чтобы смесь сырых ароматических кислот оставалась растворенной. Для получения очищенной смеси растворенных ароматических кислот в реактор подают водородсодержащий газ. Давление и температуру уменьшают, чтобы кристаллизовать очищенную смесь ароматических кислот, которую впоследствии извлекают. Сырую бензолкарбоновую кислоту можно выбрать, например, из фталевой кислоты,изофталевой кислоты и терефталевой кислоты и их смесей. Предпочтительной сырой бензолкарбоновой кислотой является терефталевая кислота. Сырую нафталинкарбоновую кислоту можно выбрать из 1,6-нафталиндикарбоновой кислоты, 2,7-нафталиндикарбоновой кислоты, 2,6-нафталиндикарбоновой кислоты, их изомеров и их смесей. Предпочтительной сырой нафталинкарбоновой кислотой является 2,6-нафталиндикарбоновая кислота. Смесь сырых ароматических кислот должна содержать, по меньшей мере, 94 по массе сырой бензолкарбоновой кислоты и не более 6 по массе сырой нафталинкарбоновой кислоты. Предпочтительно смесь сырых ароматических кислот должна содержать, по меньшей мере, 99 по массе сырой бензолкарбоновой кислоты и не более 1 по массе сырой нафталинкарбоновой кислоты. Более предпочтительно смесь сырых ароматических кислот должна содержать, по меньшей мере, 99,5 по массе сырой бензолкарбоновой кислоты и не более 0,5 по массе сырой нафталинкарбоновой кислоты. Для достижения предпочтительной УФ-стойкости смесь сырых ароматических кислот должна содержать,по меньшей мере, 0,25 по массе сырой нафталинкарбоновой кислоты. Полиэфир с повышенной УФ-стойкостью можно получить из смеси очищенных ароматических кислот по данному изобретению путем реагирования смеси очищенных ароматических кислот с диолом. В соответствии с данным изобретением смесь, по меньшей мере, одной сырой бензолкарбоновой кислоты и, по меньшей мере, одной сырой нафталинкарбоновой кислоты(смесь сырых ароматических кислот) совокупно очищают путем уменьшения в ней количества примесей. Наличие примесей в смеси сырых ароматических кислот может зависеть от условий окислительной реакции, используемой для их получения, выбранного ароматического исходного материала, выбранного катализатора или катализаторов окисления и 4 11105 1 2008.10.30 уровней активности выбранного катализатора. Реакционная смесь, полученная в окислительной реакции, содержит в добавление к желаемой ароматической карбоновой кислоте большое количество примесей и побочных продуктов реакции. Например, когда сырую терефталевую кислоту получают окислением ароматического исходного продукта, содержащего параксилен, появляются примеси нескольких видов,включая 4-карбоксибензальдегид (4-СВА), промежуточный продукт при окислении параксилена. Обычно присутствуют также неустановленные цветообразующие полупродукты и цветные тела, возможны флуореноновые или антрахиноновые структуры. Обычно сырая терефталевая кислота имеет содержание 4-СВА около 3000 массовых частей на миллион или выше. Приемлемые уровни содержания 4-СВА в исходных материалах для использования в процессе получения полиэфира обычно ниже 300 . Степень чистоты также определяется измерением трехцветных координати , что подробно описано ниже. Обычно показатели интенсивности окраски сырой терефталевой кислоты таковыменьше 97, абольше 2. Приемлемая интенсивность окраски в исходных материалах для использования в процессе получения полиэфирабольше 97, аменьше 2. Когда сырую 2,6-нафталиндикарбоновую кислоту получают из ароматического исходного материала, содержащего 2,6-диметилнафталин, при использовании катализатора,содержащего кобальтовые, марганцевые и бромовые компоненты, имеют место примеси нескольких видов. Такие примеси обычно включают тримеллитовую кислоту ,бром-2,6-нафталиндикарбоновую кислоту , 2-формил-6-нафтойную кислоту (2) и 2-нафтойную кислоту (2-). Обычно сырая нафталиндикарбоновая кислота имеет содержаниеоколо 50 или выше, а содержаниеоколо 80 или выше. Обычно приемлемые уровни этих примесей в исходных материалах для использования в процессе получения полиэфира таковы содержаниениже 5 , а содержаниениже 25 . Степень чистоты может также определяться измерением трехцветных координати , что подробно будет описано ниже. Обычно показатели интенсивности окраски для сырой нафталиндикарбоновой кислоты таковыменьше 97,абольше 2. Приемлемая интенсивность окраски исходных материалов для использования в процессе получения полиэфирабольше 97, аменьше 2. В соответствии с данным изобретением смесь сырых ароматических кислот, содержащую, по меньшей мере, одну сырую бензолкарбоновую кислоту и, по меньшей мере, одну сырую нафталинкарбоновую кислоту, подвергают процессу совокупной очистки, который проводят при повышенной температуре и давлении в реакторе высокого давления в присутствии водородсодержащего газа и катализатора, содержащего твердый носитель (предпочтительно уголь), имеющий один или несколько активных каталитических гидрирующих компонентов. Смесь сырых ароматических кислот растворяют в очищающем растворителе (преимущественно в воде или ином полярном растворителе), чтобы образовать раствор с желаемым процентным содержанием по массе сырой бензолкарбоновой кислоты и сырой нафталинкарбоновой кислоты. Смесь сырых ароматических кислот затем гидрируют и охлаждают, чтобы кристаллизовать смесь очищенных ароматических кислот. Таким образом, с помощью данного изобретения можно уменьшить содержание примесей и улучшить окраску смеси сырых ароматических кислот до приемлемых уровней для использования в обычном процессе получения полиэфира, то есть иметь содержание 4-СВА меньше 300 , содержаниеменьше 5 , содержаниеменьше 25 и показатели интенсивности окраскибольше 97 именьше 2. Поскольку бензолкарбоновые кислоты относительно растворимы, а нафталинкарбоновые кислоты относительно нерастворимы, смесь сырых ароматических кислот должна содержать, по меньшей мере, 94 по массе сырой бензолкарбоновой кислоты и не более 6 по массе сырой нафталинкарбновой кислоты, чтобы результирующая смесь сырых ароматических кислот имела подходящую растворимость в диапазоне температур 525-550(274-287 С). Использование более, чем 6 по массе сырой нафталинкарбоновой кислоты 5 11105 1 2008.10.30 неблагоприятно влияет на растворимость результирующей смеси сырых ароматических кислот в диапазоне температур 525-550(274-287 С). Когда смесь очищенных ароматических кислот получена путем очистки смеси сырых ароматических кислот, содержащей около 94 по массе сырой бензолкарбоновой кислоты (например, терефталевой кислоты) и около 6 по массе сырой нафталинкарбоновой кислоты (например, 2,6-нафталиндикарбоновой кислоты), результирующая смесь очищенных ароматических кислот имеет по существу бимодальный гранулометрический состав, что измерено счетчиком Коултера (модель 130) и показано на фиг. 1. Для сравнения, гранулометрический состав очищенной бензолкарбоновой кислоты (например,терефталевой кислоты), полученной путем очистки одной сырой бензолдикарбоновой кислоты по существу является мономодальным, как показано на фиг. 1. Так как процессы получения полиэфира специально рассчитаны на использование очищенной бензолдикарбоновой кислоты с мономодальным гранулометрическим составом, необходимо чтобы такой мономодальный гранулометрический состав присутствовал в смеси очищенных ароматических кислот по данному изобретению. Обнаружено, что для достижения мономодального гранулометрического состава смесь сырых ароматических кислот должна предпочтительно содержать, по меньшей мере, 99 по массе сырой бензолкарбоновой кислоты и не более 1 по массе сырой нафталинкарбоновой кислоты. Более предпочтительно, чтобы смесь сырых ароматических кислот содержала, по меньшей мере, 99,5 по массе сырой бензолкарбоновой кислоты и не более 0,5 по массе сырой нафталинкарбоновой кислоты. Хотя предпочтительным растворителем является вода, имеются и другие походящие растворители алкилкарбоновые кислоты с относительно низкой молекулярной массой,содержащие от 2 до 6 атомов углерода, обычно уксусная кислота либо сама по себе, либо в смеси с водой. Температуру и давление в реакторе выбирают так, чтобы смесь сырых ароматических кислот оставалась растворенной. Обычно для того, чтобы растворить реальное количество смеси сырых ароматических кислот в соответствующем растворителе (обычно воде), температура должна быть выше точки кипения растворителя при атмосферном давлении. Обычный диапазон температур 525-550(274-287 С). Обычно необходимо проводить процесс при давлении значительно выше атмосферного. Если реактор гидравлически заполнен, давление в реакторе можно регулировать с помощью скорости подачи. Если реактор имеет свободное пространство над жидкостью , давление в реакторе может поддерживаться с помощью газообразного водорода самого по себе или в смеси с инертным газом, например парами воды или азотом, в пространстве над жидкостью. Вообще,давление в реакторе во время гидрирования может быть от 900 до 1500 фунтов на кв.дюйм(6205-10340 КПа) и обычно находится в диапазоне 900-1300 фунтов на кв.дюйм (62058963 КПа). В соответствии с данным изобретением раствор сырой ароматической карбоновой кислоты в реакторе высокого давления предпочтительно обрабатывают водородом в первой реакционной зоне, содержащей гидрирующий катализатор. Гидрирующий катализатор обычно содержит один или несколько активных компонентов, поддерживаемых веществом-носителем. Вещество-носитель обычно пребывает в гранулированном виде, хотя могут быть применены шарики или иные формы. Когда употребляется гранулированная форма, гранулы имеют средний размер от -2 до -12 меш (Серия сит США), более предпочтительно - от -4 до -8 меш. Вещество-носитель - предпочтительно активированный уголь,а более предпочтительно активированный уголь, получаемый из кокосового растительного угля. Такой активированный уголь обычно имеет площадь поверхности, по меньшей мере,600 м 2/грамм (2 метод Броунауэра - Эммета - Теллера), предпочтительно от 800 м 2/грамм до 1500 м 2/грамм. Хотя активированный уголь, получаемый из кокосового угля в виде гранул,является предпочтительным как несущий материал для компонентов гидрирующего катализатора, могут быть использованы и другие пористые углистые носители или подложки. 6 11105 1 2008.10.30 Гидрирующий катализатор, применяемый в процессе совокупной очистки по данному изобретению, содержит, по меньшей мере, один активный каталитический гидрирующий компонент. Предпочтительно подходящими каталитическими гидрирующими компонентами являются металлы группыПериодической системы элементов (версия Международного союза теоретической и прикладной химии), включающей палладий, платину,родий, осмий, рутений, иридий и их смеси. Компонент гидрирующего катализатора можно располагать на угольном носителе или добавлять к нему любым известным в технике способом, например с помощью пропитки угольного носителя раствором одного или нескольких растворимых соединений металлов группы , таких как хлорид палладия, с последующим просушиванием катализатора для удаления излишнего растворителя. Подходящая нагрузка металла группына угольный носитель лежит в диапазоне от 0,01 процента по массе до 2 процентов по массе, основываясь на общей массе конечного катализатора, то есть общей массе, состоящей из массы сухого угольного носителя и активного гидрирующего компонента. Предпочтительно нагрузка металла группына угольный носитель составляет 0,2-0,8 процента по массе. Соответствующие катализаторы и слои катализаторов, использованные в данном изобретении для очистки смеси сырых ароматических кислот, описаны, например, в патентах США 4.394.299, 4.629.715, 4.728.630 и 4.892.972. Соответствующий палладиевый катализатор на угольном носителе можно приобрести, например, у фирмы, г.Эдисон, штат Нью-Йорк, под названием Палладий на гранулах активированного угля (код угля -021). Также и соответствующие родиевые катализаторы на угольном носителе можно приобрести у той же фирмы под названием Родий на гранулах активированного угля (код угля -21). Реактор, используемый для выполнения способа, предлагаемого в данном изобретении, может быть любым реакционным сосудом, который выдерживает температуру и давление гидрирования смеси сырых ароматических кислот в растворе. Предпочтительной конфигурацией является цилиндрический реактор, расположенный вертикально и имеющий гидрирующий катализатор, содержащийся в нем в неподвижном слое. При предпочтительном образе действия смесь сырых ароматических кислот в растворе добавляют в верхнюю часть реакционного сосуда или поблизости от нее, и смесь сырых ароматических кислот в растворе стекает вниз через слой гидрирующего катализатора, содержащегося в реакционном сосуде, в присутствии водородсодержащего газа, причем примеси в растворе реагируют с водородсодержащим газом. При этом предпочтительном образе действия смесь сырых ароматических кислот очищается, и очищенный продукт (совокупно очищенная смесь кислот) удаляется со дна реакционного сосуда или из места, близкого ко дну. В реакционном сосуде для совокупной очистки, предлагаемой в данном изобретении,гидрирующий катализатор, содержащий угольный носитель и активный компонент, удерживается в реакторе с помощью сетки или другого средства, которое, удерживая частицы катализатора в реакторе, в то же время позволяет относительно свободный проход раствора смеси сырых ароматических кислот в очищающем растворителе. Средство, применяемое для удерживания частиц катализатора, может быть плоским ситом или сеткой,образуемой параллельными проволоками, близко расположенными друг к другу. Другие подходящие средства удерживания катализатора включают, например, трубчатое сито Джонсона или перфорированную пластину. Средство для удерживания частиц катализатора должно быть сконструировано из материала, стойкого к коррозии, и должно обладать соответствующей прочностью, чтобы надежно удерживать слой катализатора. В наиболее подходящем варианте средство для удерживания слоя катализатора имеет отверстия диаметром 1 мм или менее и выполняется из металла, например, нержавеющей стали, титана или сплаваС (жаропрочный сплав на никелевой основе), который можно приобрести у фирмы, ., г. Кокомо, штат Индиана. Реактор, применяемый для выполнения способа совокупной очистки, предлагаемой в данном изобретении, может работать в нескольких режимах. Например, в реакторе может 7 11105 1 2008.10.30 поддерживаться заранее заданный уровень жидкости, а водород может подаваться внутрь при любом заданном давлении в реакторе со скоростью, достаточной для поддержания заданного уровня жидкости. Разность между истинным давлением в реакторе и давлением пара раствора смеси сырых ароматических кислот является парциальным давлением водорода в паровом пространстве реактора. Иначе, если водород подается в смеси с инертным газом, например азотом, разность между истинным давлением в реакторе и давлением пара раствора сырых кислот является объединенным парциальным давлением водорода и инертного газа, смешанного с ним. В этом случае парциальное давление водорода может быть вычислено из известных относительных количеств водорода и инертного газа, присутствующего в смеси. В другом режиме работы реактор может быть заполнен раствором ароматических кислот так, что паровое пространство отсутствует, то есть реактор может работать как гидравлически заполненная система с растворенным водородом, подаваемым в реактор с помощью регулирования потока. В таком случае концентрацию водорода в растворе можно модулировать путем регулирования скорости потока водорода, подаваемого в реактор. Если желательно, величину парциального давления псевдоводорода можно вычислить по концентрации водорода в растворе, которая, в свою очередь, находится в определенном соотношении со скоростью потока водорода, подаваемого в реактор. В рабочем режиме, при котором регулирование процесса выполняется с помощью регулирования парциального давления водорода, это последнее давление в реакторе предпочтительно находится в диапазоне от 10 фунтов на кв.дюйм до 200 фунтов на кв.дюйм(69-1379 КПа) или выше в зависимости от номинального значения рабочего давления реактора, степени загрязнения вышеупомянутой смеси сырых ароматических кислот, активности и срока службы определенного применяемого катализатора и подобных условий. В рабочем режиме, при котором регулирование процесса выполняется путем непосредственного регулирования концентрации водорода в растворе исходного материала, последняя обычно находится в состоянии ниже насыщенного, а сам реактор гидравлически заполнен. Следовательно, регулирование скорости потока водорода, подаваемого в реактор, результируется в желаемом регулировании концентрации водорода в растворе. В общем,количество водорода, которое должно быть подано в очистительный реактор при условиях реакции, является, конечно, достаточным для выполнения желаемого гидрирования. Объемная скорость, описываемая как масса раствора смеси сырых ароматических кислот на массу катализатора в час, на этапе очистки составляет обычно от 1 часа-1 до 25 часов-1, предпочтительно от 2 часов-1 до 15 часов-1. Время пребывания раствора в слое катализатора изменяется в зависимости от объемной скорости. После гидрирования обработанный раствор смеси сырых ароматических кислот охлаждают до температуры кристаллизации. Температура кристаллизации является достаточно низкой (например, 160 С или ниже) для кристаллизации смеси совокупно очищенных кислот, благодаря чему получают кристаллы в маточном растворе. Температура кристаллизации является достаточно высокой для того, чтобы примеси и продукты их восстановления оставались растворенными в маточном растворе. После этого маточный раствор,содержащий растворенные примеси и продукты их восстановления, отделяют от кристаллизованной смеси совокупно очищенных кислот, посредством чего получают смесь очищенных ароматических кислот в соответствии с данным изобретением. Полиэфир с повышенной УФ-стойкостью можно получить из смеси очищенных ароматических кислот по данному изобретению путем реагирования этой смеси с диолом. В общих чертах, способ использования смеси очищенных ароматических кислот по данному изобретению для получения полиэфира состоит в образовании форполимера путем нагревания смеси, содержащей смесь ароматических кислот и диол и дополнительного нагревания форполимера для получения полиэфира с одновременным выделением воды в свободном состоянии и удалением ее из реакции. Форполимер нагревают до тех пор, пока не будет достигнута желаемая молекулярная масса или степень полимеризации. 8 11105 1 2008.10.30 Сырые бензолкарбоновые кислоты, пригодные для использования в способе по данному изобретению, можно получить любым известным способом. Обычно бензолкарбоновые кислоты получают с помощью жидкофазного каталитического окисления ароматического исходного материала, содержащего бензол, имеющий, по меньшей мере, два окисляемых заместителя, выбираемых из алкила, ацила и их комбинаций. Соответствующие алкильные и/или ацильные группы имеют от 1 до 6 атомов углерода. Примерами сырых бензолкарбоновых кислот, подходящих для данного изобретения, являются сырые фталевая,изофталевая и терефталевая кислоты, получаемые путем окисления ортоксилена, метаксилена и параксилена соответственно. Предпочтительной сырой бензолкарбоновой кислотой является сырая терефталевая кислота, получаемая путем окисления параксилена. Сырые нафталинкарбоновые кислоты, пригодные для использования в способе по данному изобретению, можно получить любым известным способом. Обычно сырые нафталинкарбоновые кислоты получают с помощью жидкофазного каталитического окисления ароматического исходного материала, содержащего нафталин, имеющий, по меньшей мере,два окисляемых заместителя, выбираемые из алкила, ацила и их комбинаций. Соответствующие акрильные и/или ацильные группы имеют от 1 до 6 атомов углерода. Примерами сырых нафталинкарбоновых кислот, подходящих для данного изобретения, являются сырые кислоты, получаемые путем окисления 1,2-диметилнафталина, 2,6-диалкилнафталина или 2-ацил-6-алкилнафталина, 2,6-диметилнафталина, 2,6-диэтилнафталина или 2,6-диизопропилнафталина. Предпочтительной сырой нафталинкарбоновой кислотой является 2,6 нафталиндикарбоновая кислота, получаемая путем окисления 2,6-диалкилнафталина. Типичными растворителями, используемыми при жидкофазном каталитическом окислении для получения сырых бензолкарбоновых кислот и/или сырых нафталинкарбоновых кислот, пригодных для выполнения способа по данному изобретению, является вода и любая алифатическая С 2-С 6, монокарбоновая кислота, например, уксусная кислота, пропионовая кислота, -масляная кислота, изомасляная кислота, -валериановая кислота,триметилуксусная кислота и капроновая кислота, а также их смеси. Предпочтительно вводимый в окислительный реактор растворитель является смесью уксусной кислоты и воды,причем наиболее предпочтительно содержание воды от 1 до 20 процентов по массе. Поскольку тепло, выделяемое при жидкофазном окислении с высоким тепловым эффектом,рассеивается, по крайней мере, частично, при испарении растворителя в окислительном реакторе, некоторое количество растворителя удаляется из реактора в виде пара, который обычно затем конденсируется и возвращается в реактор. Вдобавок, некоторое количество растворителя удаляется из реактора в виде жидкости в потоке продукта. После отделения от продуктового потока продукта сырой кислоты, по крайней мере, часть маточного раствора(растворителя) в результирующем продуктовом потоке обычно рециркулирует в реактор. Для получения сырых бензолкарбоновых кислот и/или сырых нафталинкарбоновых кислот, необходимых в способе по данному изобретению, в жидкофазном каталитическом окислении применяется кислород. Источник кислорода обычно варьируется по содержанию молекулярного кислорода от воздуха до кислородсодержащего газа, причем воздух является предпочтительным источником. Чтобы избежать образования взрывчатых смесей, кислородсодержащий газ, подаваемый в реактор, должен обеспечивать на выходе газо-паровую смесь, содержащую от 0,5 до 8 объемных процентов (измеренных на основе,свободной от растворителя). Например, скорость подачи кислородсодержащего газа, достаточная для обеспечения кислорода в количестве от 1,5 до 2,8 молей на метиловый заместитель мета- или параксилена или диметилнафталина, подлежащего окислению,обеспечит такие 0,5-8 объемных процентов (измеренных на основе, свободной от растворителя) в газо-паровой смеси в конденсаторе. Катализатор, применяемый в жидкофазном каталитическом окислении для получения сырых бензолкарбоновых кислот /или сырых нафталинкарбоновых кислот, пригодных для использования в способе по данному изобретению, содержит компонент тяжелого металла 9 11105 1 2008.10.30 и может дополнительно содержать промоторы или ускорители, известные в технике. Соответствующие катализаторы окисления с тяжелыми металлами обычно включают в себя металлы с порядковым активным номером от 21 до 82 включительно. Можно также использовать промотор, например соответствующий источник бромида, кетон с низкой молекулярной массой, имеющий от 2 до 6 атомов углерода, или альдегид с низкой молекулярной массой, имеющий от 1 до 6 атомов углерода. Катализатор предпочтительно включает в себя компонент, содержащий кобальт. Более предпочтительно катализатор дополнительно включает в себя компонент, содержащий марганец. Еще более предпочтительно катализатор дополнительно включает в себя компонент, содержащий бром. Обычно кобальт как компонент катализатора присутствует в таком количестве, что отношение кобальтового компонента (на основе элементарного кобальта) к исходному материалу находится в диапазоне от 0,2 до 30 миллиграмм-атомов (мга) на грамммолекулу ароматического исходного материала. Обычно марганец как компонент катализатора присутствует в таком количестве, что отношение марганцевого компонента (на основе элементарного марганца) к кобальтовому компоненту (на основе элементарного кобальта) находится в диапазоне от 0,2 до 30 мга на мга кобальтового компонента (на основе элементарного кобальта). Обычно бром как компонент катализатора присутствует в таком количестве, что отношение по массе бромного компонента (на основе элементарного брома) к кобальтовому компоненту (на основе элементарного кобальта) и марганцевому компоненту (на основе элементарного марганца) находится в диапазоне от 0,2 до 1,5 мга на мга совокупности кобальтового компонента и марганцевого компонента (на основе совокупности элементарного кобальта и элементарного марганца). Каждый из компонентов (кобальтовый и марганцевый) может быть представлен в любой известной их форме - ионной или комбинированной, которые обеспечивают реакционноспособные формы кобальта, марганца и брома в растворителе в реакторе. Например,когда растворитель является уксуснокислотной средой, могут быть употреблены карбонат,ацетат тетрагидрат кобальта и/или марганца и/или бромид. Источники брома включают элементарный бром (2) или ионный бромид (например, , , , 4,и т.д.),или органические бромиды, которые известны как обеспечивающие ионы бромидов при рабочей температуре окисления (например, бромбензолы, бензилбромид, моно- и дибромуксусная кислота, бромангидрид бромуксусной кислоты, терабромэтан, дибромэтан и т.д.). Ион брома, выделенный из органических бромидов при окислительных рабочих условиях, может быть легко определен известными средствами анализа. Тетрабромэтан, например, при рабочих температурах от 170 до 225 С находили по выходу 3 эффективных грамм-атомов на грамм-молекулу. При работе обычным минимальным давлением, которое поддерживают в окислительном реакторе, является давление, необходимое для удержания ароматического исходного материала и, по меньшей мере, 70 растворителя в жидкой фазе. Ароматический исходный материал и растворитель, не находящиеся в жидкой фазе вследствие парообразования, удаляются из окислительного реактора в виде парогазовой смеси и обычно конденсируются, а затем возвращаются в окислительный реактор. Когда в качестве растворителя применяется смесь уксусной кислоты и воды, соответствующее реактивное манометрическое давление в окислительном реакторе находится в диапазоне от 0 кг/см 2, до 35 кг/см 2, обычно от 10 кг/см 2 до 30 кг/см 2. Диапазон температур в окислительном реакторе обычно составляет от 120 С, предпочтительно от 150 С, до 240 С, предпочтительно до 230 С. Обычное время пребывания для растворителя в окислительном реакторе составляет от 20 до 150 минут, предпочтительно от 30 до 120 минут. Окисление может выполняться либо в периодическом непрерывном, либо полунепрерывном режиме. В периодическом режиме ароматический исходный материал, подлежащий окислению, растворитель и компоненты катализатора сначала периодически вводят в 10 11105 1 2008.10.30 реактор, а затем поднимают температуру и давление содержимого реактора до уровня,необходимого чтобы начать реакцию окисления. Воздух в реактор вводят непрерывно. После начала реакции окисления, например после того как весь ароматический исходный материал, подлежащий окислению, полностью введен в реактор, поднимают температуру содержимого реактора. В непрерывном режиме каждый из компонентов содержимого, то есть исходный материал, подлежащий окислению, воздух, растворитель и катализатор,вводят в окислительный реактор непрерывно, а поток продукта, содержащий результирующий продукт окисления сырой кислоты и компоненты катализатора, растворенные в растворителе, удаляют из реактора. В полунепрерывном режиме в реактор сначала вводят растворитель и катализатор, а потом ароматический исходный материал, подлежащий окислению, а воздух вводят в реактор непрерывно. Для крупномасштабного промышленного производства предпочтительно использовать непрерывный процесс окисления. Обычно в таком процессе отношение массы растворителя (монокарбоновой кислоты) к массе ароматического исходного материала составляет от 21 до 121. Отношение миллиграмм-атома марганцевого компонента катализатора к кобальтовому компоненту катализатора (на основе элементарного кобальта и элементарного марганца) обычно составляет от 151 до 0,31. Отношение миллиграмматома бромного компонента катализатора к совокупности кобальтового компонента катализатора и марганцевого компонента катализатора обычно составляет от 0,31 до 0,81(вычисленного на основе элементарного брома, элементарного кобальта и элементарного марганца). Совокупность кобальтового компонента катализатора и марганцевого компонента катализатора (вычисленных на основе элементарного кобальта и элементарного марганца) обычно составляет, по меньшей мере, 0,40 по массе, основываясь на массе растворителя). Температура реакции окисления обычно составляет от 185 С до 250 С. Наиболее подходящим растворителем для такого предпочтительного непрерывного процесса окисления является уксусная кислота. Сырую смесь ароматических кислот, используемую в способе совокупной очистки,предлагаемом в данном изобретении, предпочтительно получают путем смешивания, по меньшей мере, одной сырой бензолкарбоновой кислоты и, по меньшей мере, одной сырой нафталинкарбоновой кислоты, которые, в свою очередь, получают в раздельных процессах жидкофазного каталитического окисления. Иначе, сырую бензолкарбоновую кислоту и сырую нафталинкарбоновую кислоту можно получить в одном и том же процессе жидкофазного каталитического окисления, то есть в процессе совокупного окисления. Данное изобретение станет более понятным из следующих характерных примеров. Примеры Ниже приводятся характерные неограничивающие примеры данного изобретения. Примеры демонстрируют совокупную очистку смеси сырых кислот, содержащей сырую бензолкарбоновую кислоту и сырую нафталинкарбоновую кислоту. Результатом совокупной очистки в соответствии с данным изобретением является продукт с улучшенной цветовой характеристикой и пониженным содержанием примесей, таких как 4-СВА,и. Примеры также показывают, что с помощью способа совокупной очистки, предлагаемого в данном изобретении, можно получить мономодальное распределение частиц по размерам. Окраска Окраску во всех примерах, приведенных ниже, оценивали измерениями трехцветных координат , а и . Измерение значениятвердого тела по цветной шкале Хантера описывается Хантером в работе Измерение видимых явлений, глава 8, с.102-132,, г. Нью-Йорк, штат Нью-Йорк (1975), и у Вишески и др. в Учение о цвете,концепции и методы, количественные данные и формулы, изд. 2-е, с. 166-168,, г. Нью-Йорк, штат Нью-Йорк (1982). 11 11105 1 2008.10.30 Более конкретно, значениеопределяли двухканальным сканирующим спектрофотометром Диано следующим образом. Пробу спрессовывали в таблетку путем помещения 0,5 г вещества пробы в 13-миллиметровую форму и приложения к ней давления 4000 фунтов на кв.дюйм в течение, по меньшей мере, 90 секунд. Таблетку затем облучали белым светом, пропущенным через УФ-фильтр. Определяли спектр видимого света, отраженного от пробы, и вычисляли значения трехцветных координат (,и ), используя функции стандартного наблюдателя МКО. Использовали взвешенно-ординатный метод. Значения трехцветных координат получали из следующих уравнений 700 где 1 - коэффициент отражения объекта при длине волны 1 в процентах, а х, ,функции стандартного наблюдателя при длине волны 1 для источника света 65 МКО. Значения трехцветных координат ,иидентифицируют окраску объекта, принимая во внимание смесь излучения первичных источников, которую подбирают визуально. Значения трехцветных координат, однако, как характеристики окраски используются ограниченно, поскольку они не согласовываются с имеющими смысл визуальными признаками видимости света и не единообразны в интервале цветов, так как связаны с визуальными различиями. В результате выбирались Однородные колориметрические шкалы , в которых для приближенного выражения визуальной характеристики использованы простые уравнения. Для прибора Диано такими уравнениями являются формулы для , а,(МКО, 1976), с помощью которых трехцветные координаты преобразуются в величины , а, , как показано ниже 25 (100/)1/3-16 а 500 (Х/Хо)1/3 - (/)1/3200 (/)/3 - (/)1/3 Величинаявляется мерой яркости или белизны объекта, где 100 соответствует чистому белому,0 - черному, а величины между ними - серому. Величинаявляется точной функцией значениятрехцветных координат. Величина а служит мерой зеленого и красного от зелени до красноты материального признака, где положительные значения а представляют видимость зеленого, а отрицательные значения а представляют видимость красного. Величинаслужит мерой признака от желтизны до синевы,причем положительные значенияпредставляют видимость синего. Величинаявляется функцией как значения , так и значениятрехцветных координат. Сырая терефталевая кислота Сырая терефталевая кислота (ТА), используемая во всех примерах, получена с помощью жидкофазного каталитического окисления параксилена. Сырая ТА содержит 4,690 массовых частей на миллион 4-карбоксибензальдегида (4-СВА), что определено с помощью жидкостной хроматографии. Сырая ТА имеет показатели интенсивности окраски 97,37, а 1,75 и 6,02. 12 11105 1 2008.10.30 Сырая нафталинкарбоновая кислота Сырая нафталинкарбоновая кислота , используемая во всех примерах, получена с помощью жидкофазного каталитического окисления диметилнафталина. Сыраясодержит 1,4772-формил-6-нафтойной кислотыи 1,120 бром-2,6 нафталиндикарбоновой кислоты , что определено с помощью жидкостной хроматографии. Процесс очистки сырых кислот Во всех примерах использовали непрерывный процесс очистки, который выполняли путем растворения сырой кислоты или смеси сырых ароматических кислот в воде, чтобы получить исходный материал, имеющий 10 по массе твердых включений. Исходный материал затем подавали в неподвижный слой реактора со скоростью подачи 10 г/мин. Реактор работал при избыточном давлении 1300 фунтов на кв.дюйм и температуре 550 . Водородсодержащий газ подавали в реактор со скоростью 3-6 мл/мин. Катализатор, подаваемый в слой реактора, содержал 0,5 по массе палладия и 0,1 по массе олова на кокосовом угле, приобретенном у., г. Айселин, штат Нью-Джерси. Этот катализатор для удаления примесей промывали , и конечное содержаниесоставляло 0,4 по массе. Вытекающий поток реактора отфильтровывали при 160 , посредством чего отделяли твердые включения. Распределение частиц по размерам Во всех примерах для определения гранулометрического состава использовали счетчик Коултера (модель 130). Этот счетчик является лучшим прибором, основанным на принципе рассеяния света, дляизмерения распределения частиц по размерам в определенной пробе. В примерах, приведенных ниже, измерения производили на пробах 30-50 грамм. Сравнительный пример 1 Сырую терефталевую кислоту (ТА) подвергали процессу очистки, описанному выше. Перед очисткой сырая ТА содержала 4,6904-карбоксибензальдегида, что определяли с помощью жидкой хроматографии, и интенсивность окраски была 97,37, а-1,75,6,02. После очистки ТА имела пониженное содержание 4-карбоксибензальдегида(4-СВА) 349 , что определяли с помощью жидкостной хроматографии, и улучшенную интенсивность окраски 97,37, а-0,82,3,47. Гранулометрический состав для очищенной ТА показан на фиг. 1-3. Как видно из фиг. 1-3, гранулометрический состав для очищенной ТА является мономодальным. Пример 2 Сырую РТА и сырую нафталиндикарбоновую кислотуфизически смешивали в таких количествах, чтобы получить смесь сырых ароматических кислот, содержащую около 94,22 по массе ТА, 5,36 по массе , 3,9804-карбоксибензальдегида(4-СВА), 692-формил-6-нафтойной кислотыи 85 бром-2,6-нафталиндикарбоновой кислоты , что определяли с помощью жидкостной хроматографии. Показатели интенсивности окраски смеси сырых ароматических кислот составляли 92,11, а 0,90,9,66. Эту смесь сырых ароматических кислот подвергали процессу очистки, описанному выше, и результирующая смесь очищенных кислот имела пониженное количество примесей 2434-СВА, 3 и 19. Показатели интенсивности окраски результирующей смеси очищенных кислот улучшились до 98,2, а-0,49,2,13. Гранулометрический состав смеси очищенных кислот показан на фиг. 1. Как показано на фиг. 1, гранулометрический состав смеси очищенных кислот, содержащей 95 по массе ТА и 5 по массе , является бимодальным при сравнении с гранулометрическим составом для одной лишь очищенной ТА. Пример 3 Сырую РТА и сыруюфизически смешивали в таких количествах, чтобы получить смесь сырых ароматических кислот, содержащую около 99,5 по массе ТА и около 13 11105 1 2008.10.30 0,5 по массе . Эту смесь сырых ароматических кислот подвергали процессу очистки, описанному выше. Гранулометрический состав смеси очищенных кислот показан на фиг. 3. Как показано на фиг. 3, гранулометрический состав смеси очищенных кислот, содержащей около 99,5 по массе ТА и 0,5 по массе , является мономодальным и подобен гранулометрическому составу одной очищенной ТА. Пример 4 Сырую РТА и сыруюфизически смешивали в таких количествах, чтобы получить смесь сырых ароматических кислот, содержащую около 99 по массе ТА и около 1 по массе . Эту смесь сырых ароматических кислот подвергали процессу очистки,описанному выше. Гранулометрический состав смеси очищенных кислот показан на фиг. 3. Как показано на фиг. 3, гранулометрический состав смеси очищенных кислот, содержащей около 99 по массе ТА и 1 по массе , является мономодальным и подобен гранулометрическому составу одной очищенной ТА. Источники информации 1.2.222.940 А. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 14

МПК / Метки

МПК: C07C 51/42, C07C 63/00

Метки: очистки, кислот, смеси, сырых, способ

Код ссылки

<a href="https://by.patents.su/14-11105-sposob-ochistki-smesi-syryh-kislot.html" rel="bookmark" title="База патентов Беларуси">Способ очистки смеси сырых кислот</a>

Предыдущий патент: Способ производства селенообогащенного яйца

Следующий патент: Применение этоксилатов спиртов в качестве средства, способствующего проникновению в растения гербицидного вещества

Случайный патент: Способ определения групповой принадлежности синовиальной жидкости по системе AB0 крови