Способ формирования защитного покрытия

Номер патента: 5135

Опубликовано: 30.06.2003

Авторы: Нагибаров Андрей Виленович, Глыбин Василий Порфирьевич, Дешковская Алла Арсеньевна

Текст

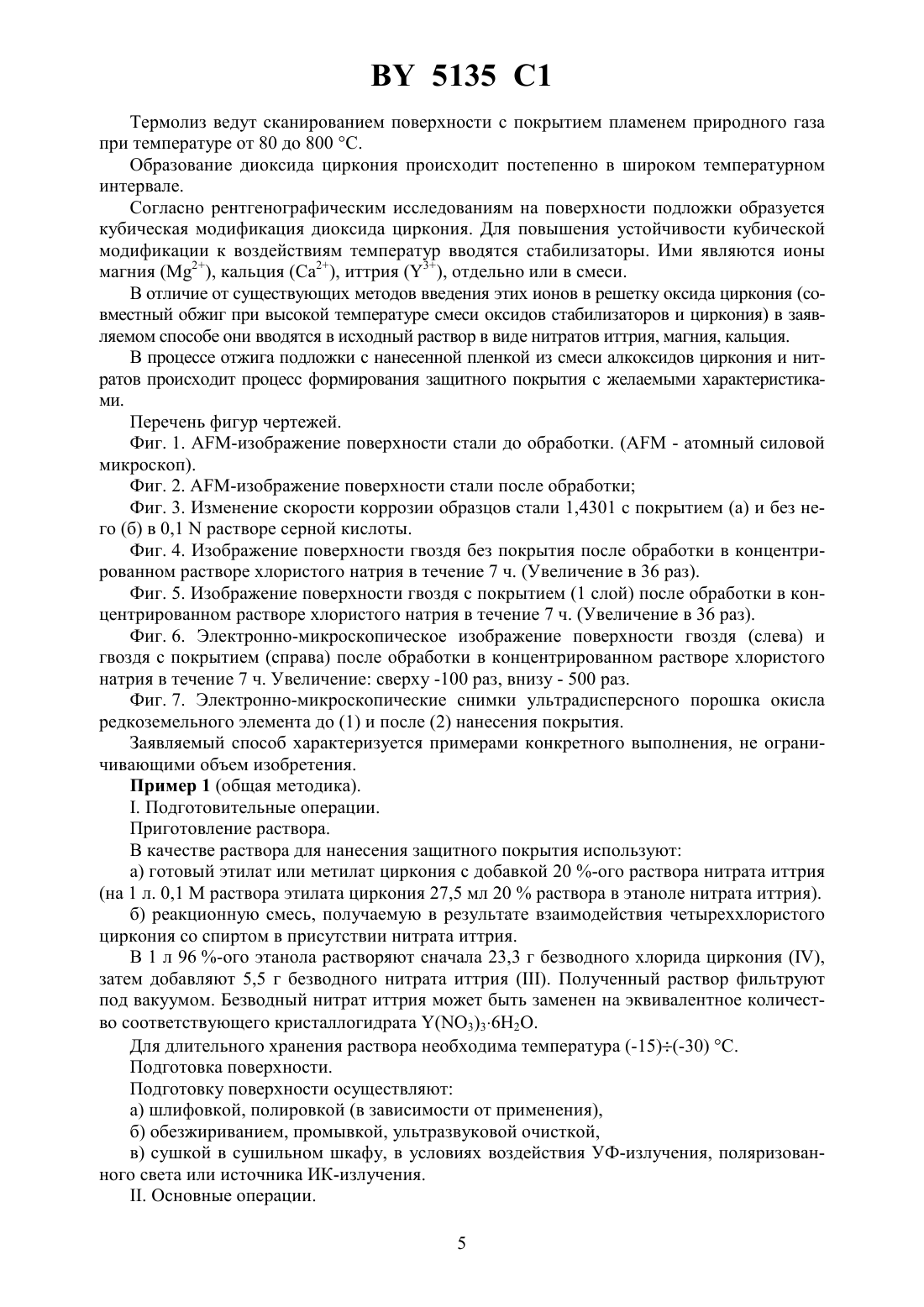

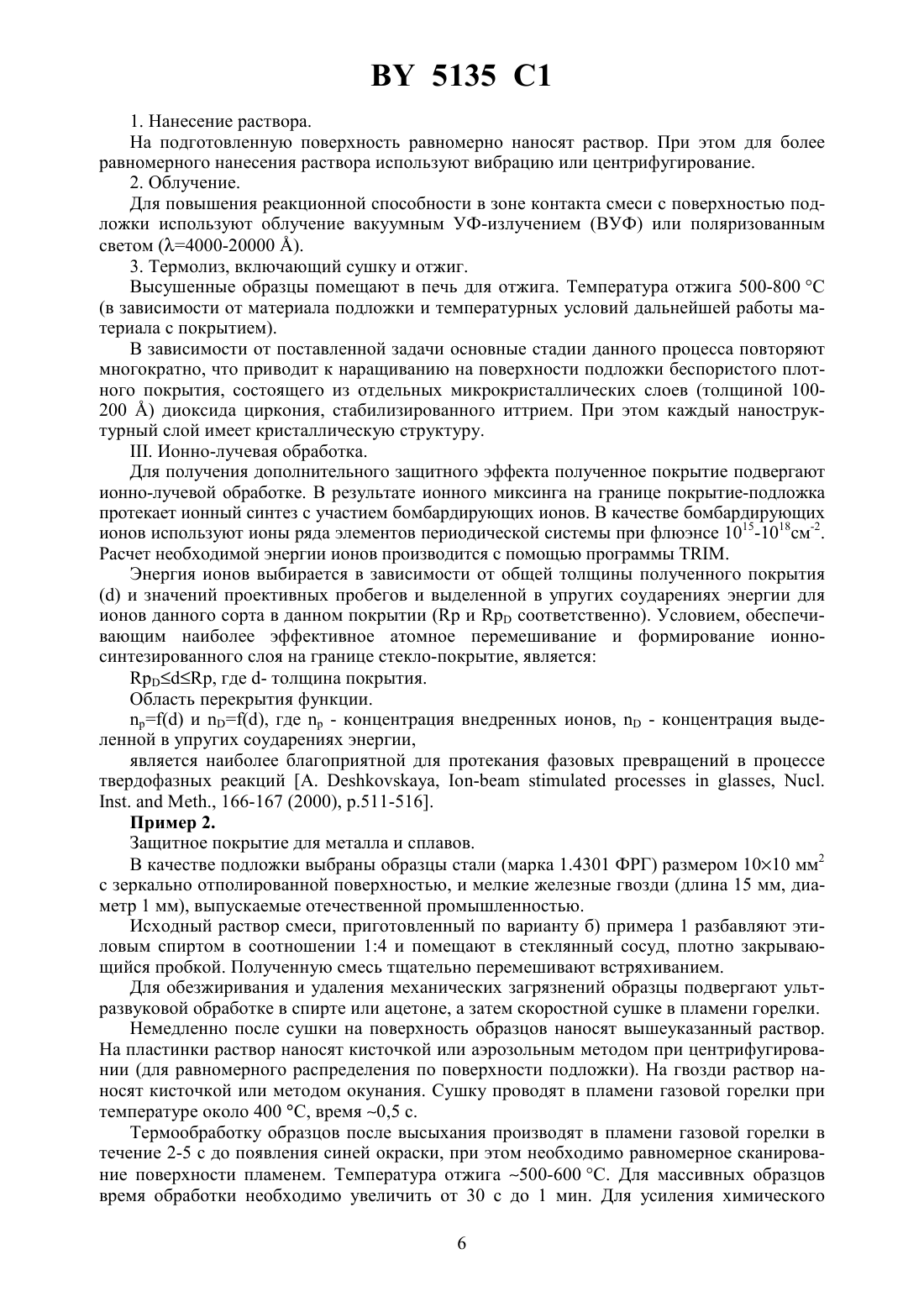

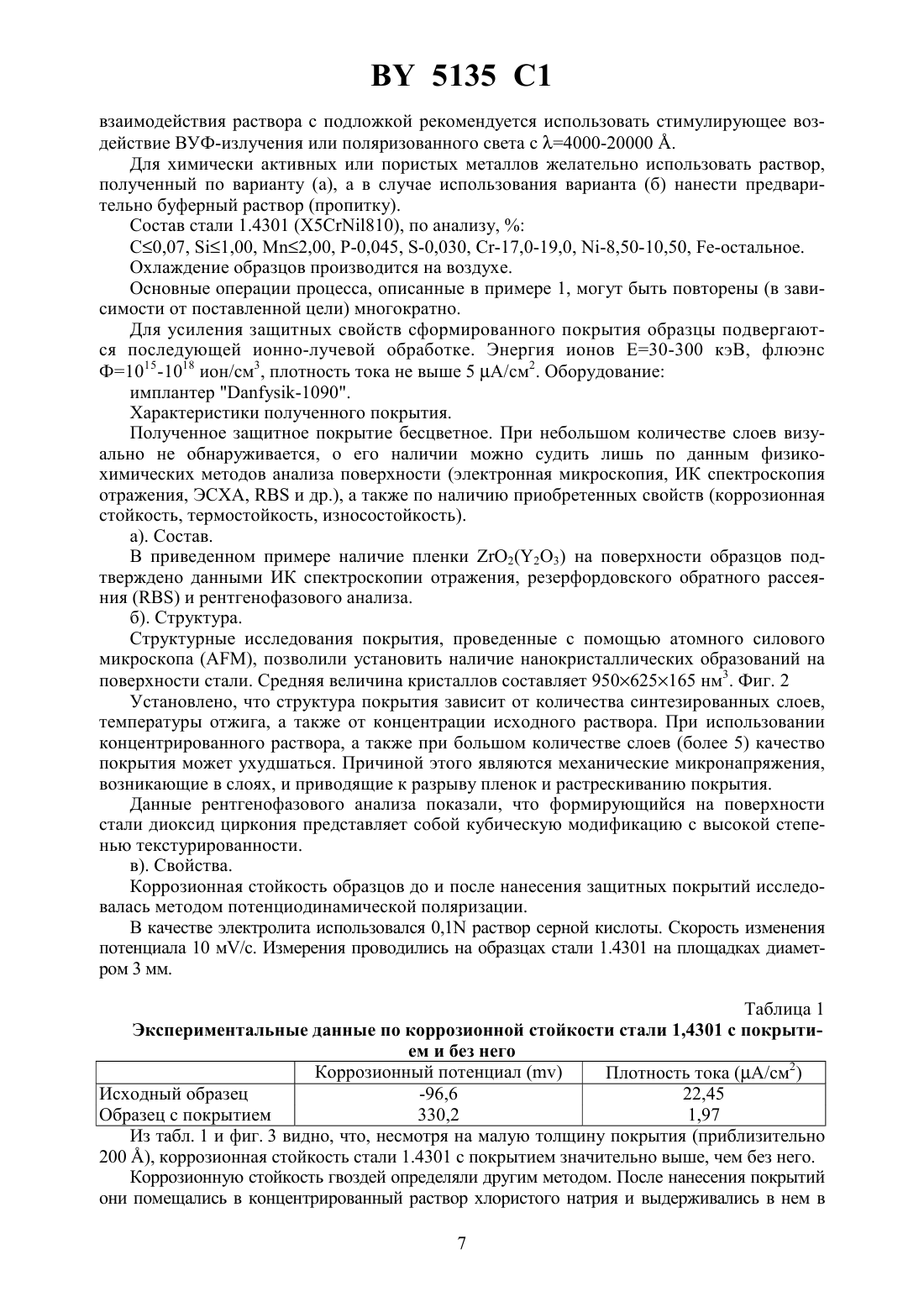

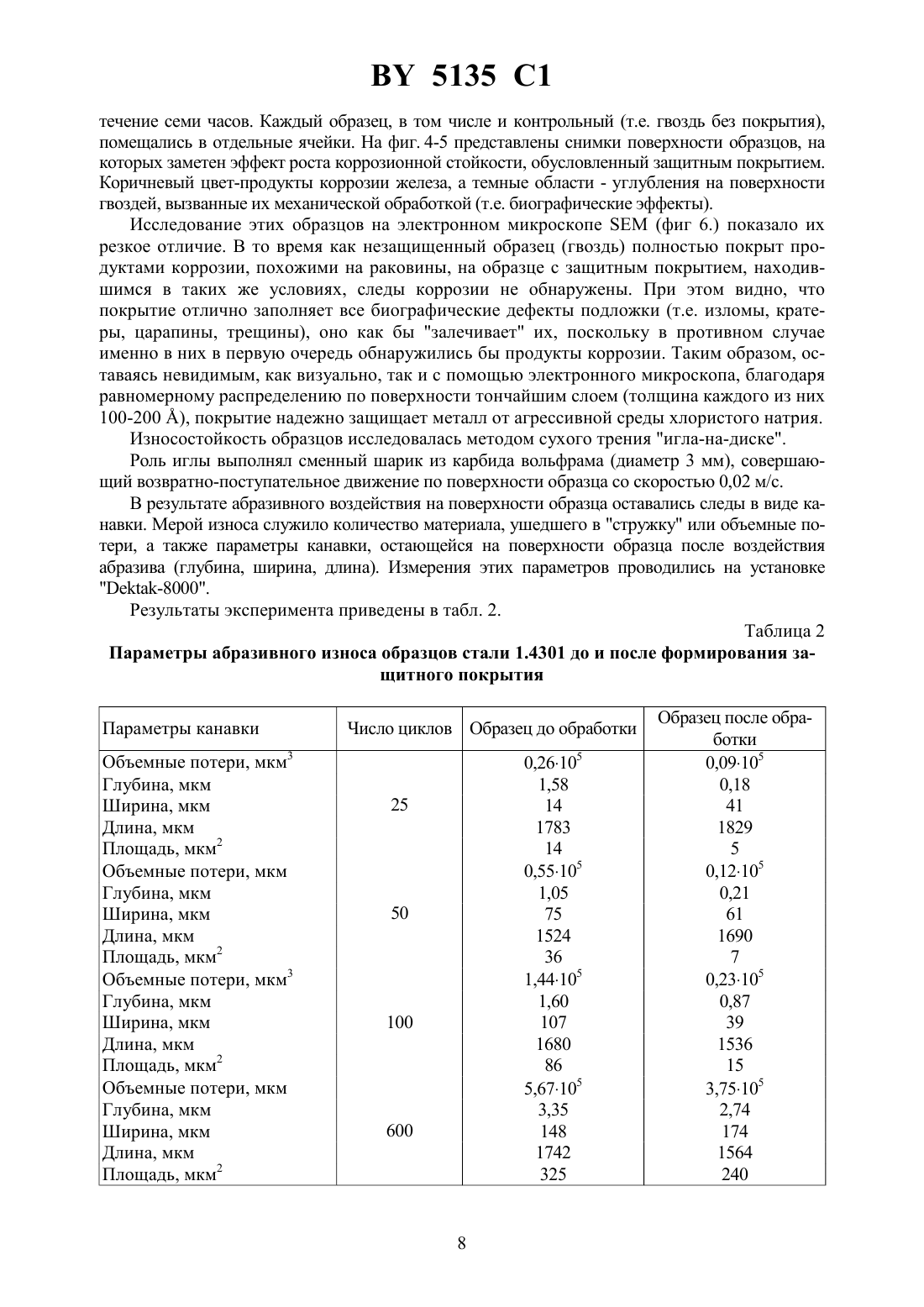

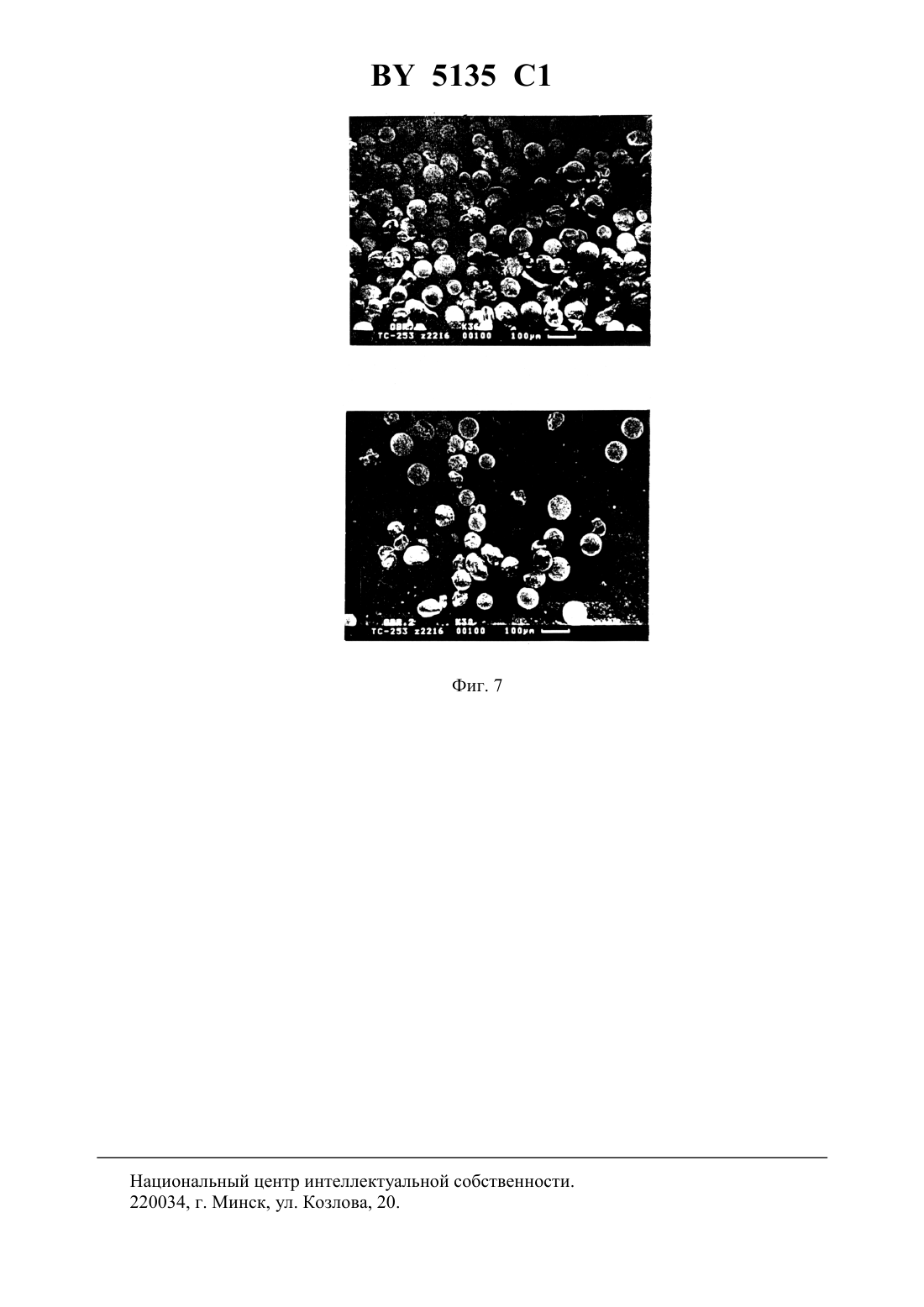

(12) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНОГО ПОКРЫТИЯ(71) Заявитель Нагибаров Андрей Виленович(72) Авторы Дешковская Алла Арсеньевна Нагибаров Андрей Виленович Глыбин Василий Порфирьевич(73) Патентообладатель Нагибаров Андрей Виленович(57) 1. Способ формирования защитного покрытия, включающий предварительную подготовку поверхности материала, формирование на ней по меньшей мере одного слоя защитного покрытия, заключающееся в проведении по меньшей мере одной последовательности операций, включающей нанесение раствора реакционной смеси на основе алкоголята циркония, сушку и отжиг, отличающийся тем, что используют раствор реакционной смеси,содержащий стабилизатор, при нанесении раствора реакционной смеси используют вибрацию или центрифугирование, а после нанесения раствора реакционной смеси на формируемый слой оказывают стимулирующее воздействие вакуумным ультрафиолетовым излучением или поляризованным светом в области 400020000 . 2. Способ по п. 1, отличающийся тем, что проводят ионно-лучевую обработку сформированных слоев защитного покрытия. 3. Способ по п. 1 или 2, отличающийся тем, что защитное покрытие формируют на металле, сплаве, стекле, пластмассе, керамике или природном каменном материале. 4. Способ по любому из пп. 1-3, отличающийся тем, что в качестве раствора реакционной смеси используют смесь, полученную при взаимодействии четыреххлористого циркония со спиртом, содержащую в качестве стабилизатора нитрат иттрия, магния или кальция или их смеси. 5135 1 5. Способ по любому из пп. 1-4, отличающийся тем, что отжиг осуществляют путем сканирования поверхности пламенем природного газа при температуре от 80 до 800 С. 6. Способ по любому из пп. 1-5, отличающийся тем, что при формировании защитного покрытия на мелкодисперсном материале используют ультразвуковую или механическую вибрацию. 7. Способ по любому из пп. 1-6, отличающийся тем, что последовательность операций по формированию слоя защитного покрытия повторяют многократно. 8. Способ по любому из пп. 2-7, отличающийся тем, что при ионно-лучевой обработке сформированных слоев защитного покрытия в качестве первичных ионов используют ионы с флюэнсом 1015-1018 см-2, а величину энергии ионного пучка определяют, исходя из а) соотношения,где- значение проективного пробега энерговыделения в упругих соударениях в материале- толщина защитного покрытия- значение проективного пробега используемого иона,и б) оптимальной величины площади, ограниченной ветвями пересекающихся кривых на графике зависимостей концентраций имплантированных ионов и энерговыделений в упругих соударениях от расстояния до поверхности материала. 9. Способ по любому из пп. 1-8, отличающийся тем, что при формировании защитного покрытия на пористом материале в случае необходимости до нанесения раствора реакционной смеси проводят предварительное пропитывание приповерхностного слоя гидрофобизатором. 10. Способ по любому из пп. 2-9, отличающийся тем, что при формировании защитного покрытия на мелкодисперсном материале ионно-лучевую обработку проводят продуктами ядерных реакций или высокоэнергетичными ионами.- . 1230-1232..166-167, 2000. . 511-516.1779073 1, 2000.2027552 1, 1995.0460726 1, 1991. Изобретение относится к химической промышленности, а именно к технологическим процессам нанесения защитных покрытий на различные материалы. Большинство технических материалов и изделий из них нуждается в защитных покрытиях, поскольку в процессе эксплуатации взаимодействует с другими материалами и окружающей средой. Эти взаимодействия приводят к потере свойств, нестабильности параметров или полному разрушению материала или прибора. Разрушение материала может происходить в результате коррозии, эрозии, радиационных повреждений. Коррозия - это процесс разрушения материалов вследствие химических или электрохимических процессов. В зависимости от характера среды коррозия бывает газовой, атмосферной, жидкостной и почвенной. Практика показывает, что прямые безвозвратные потери металла от коррозии составляют 10-12 всей произведенной стали. Огромны также косвенные потери от снижения производительности машин и агрегатов при выходе из строя оборудования, приборов, технологических линий, ремонт которых 2 5135 1 обходится дороже, чем сам металл, пошедший на их изготовление. Результатом коррозии часто являются аварии, особенно в технологических процессах, связанных с использованием высоких температур, давлений, скоростей и концентраций коррозионно-активных веществ. Особенно интенсивная коррозия наблюдается в оборудовании химических производств, что объясняется действием различных газов, жидкостей, мелкодисперсных частиц непосредственно на строительные конструкции, аппаратуру и сооружения, а также проникновением этих агентов в грунты и действием их на фундаменты. Эрозия - это процесс механического разрушения поверхности. Этот вид разрушений связан с абразивным воздействием микрочастиц на материал (газоабразивный износ) или с взаимодействием трущихся деталей. Радиационные повреждения - дефектообразование в материалах, подверженных воздействию электромагнитных излучений, а также энергетичных потоков атомных и ядерных частиц. Результатом глубоких структурных изменений в этих случаях часто является не только потеря первоначальных свойств материалов, но и полное их разрушение. В настоящее время выбор защитных материалов, работающих в экстремальных условиях(высокие термические, механические и лучевые нагрузки), очень ограничен. Традиционные способы нанесения покрытий или модификации поверхности изделий не являются универсальными, т.е. выбор возможных комбинаций материал-покрытие ограничен. Технологический процесс формирования покрытия, как правило, является дорогостоящим, требует высоких температур, сложного громоздкого оборудования, продолжителен во времени, вреден для обслуживающего персонала и для окружающей среды. Повреждаемость материала в результате коррозии, абразивного износа и радиационных разрушений определяется природой и строением этого материала. Это значит, что должен существовать общий принцип действия защитного покрытия, пригодный для всех случаев. Защитное покрытие должно быть сплошным, равномерно распределенным по всей поверхности, непроницаемым для окружающей среды, иметь высокую адгезию, выдерживать высокие температуры (до 1000 С), перепады температур, а также быть морозостойким. Коэффициенты термического расширения защищаемого изделия и покрытия должны быть близки. При формировании защитного покрытия большую роль играет выбор оптимальной толщины покрытия и каждого отдельного слоя в случае многослойного покрытия. Известны (Лыньков Л.М., Соловьев В.В., Шишанкова Л.И., Прищепа С.Л. Импульсная термообработка алкоксидов циркония на различных подложках. ДАН БССР. - Т. .-3, 1993. - С. 45-47) способы формирования защитных покрытий, основанные на способности алкоголятов циркония образовывать при высыхании их растворов, нанесенных на подложку, прочные сплошные пленки. Последующая термообработка таких пленок в печи с импульсными лампами приводит к термической деструкции входящих в их состав алкоксидов, в результате которой на поверхности подложки образуется термостойкое покрытие из оксидов металлов. Способ сложен и энергоемок. Наиболее близким к заявляемому (прототипом) является способ нанесения защитных покрытий на стеклянную поверхность, включающий нанесение в виде пленки раствора алкоголята циркония в качестве металлоорганического соединения, термообработку при 100 С в течение 10 мин, ионно-лучевую обработку путем бомбардировки покрытия однозарядными ионами бора, фосфора, аргона или фтора с энергией 100-200 кэВ, дозой от 61016 до 61017 см-2 и плотностью тока от 0,3 до 3 мкА/см 2. Получают оксиборид циркония в качестве покрытия. ( ..//80/81, 1993. - Р. 1230-1232). Недостатками данного способа являются его нетехнологичность и неуниверсальность по отношению к защищаемым материалам и наносимым покрытиям. Задачей настоящего изобретения является разработка способа нанесения защитного покрытия на изделия из различных материалов, который свободен от перечисленных недостатков. 3 5135 1 Заявляемый способ нанесения защитных покрытий предназначен для придания различным материалам (стекло, бетон, керамика, мрамор, металлы, полупроводниковые материалы, оксидные материалы, природные каменные материалы и т.д.) устойчивости по отношению к внешним воздействиям атмосферным, механическим и радиационным (потокам высокоэнергетичных частиц и излучений). Подложки могут быть изготовлены любой формы и размеров, в том числе и в виде наночастиц, а покрытия могут регулироваться по толщине и пористости. Заявляемый способ формирования защитных покрытий заключается в предварительной подготовке поверхности материала, нанесении на нее раствора реакционной смеси на основе алкоголята циркония, содержащей стабилизатор, в условиях вибрации или центрифугирования, сушке при стимулирующем воздействии вакуумного ультрафиолетового излучения или поляризованного света в области 4000-20000 , отжига, а также ионнолучевой обработке сформированных слоев защитного покрытия. Операции по формированию покрытия повторяют многократно. Способ отличается тем, что для получения дополнительного эффекта упрочнения в процессе формирования покрытия на подложках используют следующие приемы в процессе нанесения смеси и сушки используют вибрацию (в частности ультразвуковую) стимулирующее воздействие на формируемые слои покрытия вакуумного ультрафиолетового излучения или поляризованного света в области 4000-20000 в результате многократного повторения всех указанных операций (нанесение раствора, сушка, дополнительная стимуляция облучением, отжиг) на подложке формируется и постепенно наращивается многослойное покрытие, состоящее из тончайших (от десятка ангстрем) уплотненных пленок, последовательно следующих одна над другой проводят ионно-лучевую обработку сформированного покрытия ионами с флюэнсом 15 10 -1018 см-2. При этом сильно возрастает адгезионная прочность покрытия. Улучшение прочностных свойств происходит за счет образования новых фаз на границе слойподложка. Выбор значения энергии ионного пучка определяется двумя условиями, обеспечивающими интенсивное атомное перемешивание в приконтактном слое (покрытиеподложка) и эффективное фазообразование (ионный синтез) в этом слое, а именно а) соотношением , где- толщина покрытия,и- значения проективных пробегов используемого иона и энерговыделения в упругих соударениях в конкретном материале покрытия б) оптимальной величиной площади, ограниченной ветвями пересекающихся кривых на графике зависимости концентрации имплантированных ионов и энерговыделений от расстояния до поверхности материала покрытия. В качестве раствора для нанесения защитного покрытия используют а) готовый этилат или метилат циркония с добавкой 20 -ого раствора нитрата иттрия или б) смесь, полученную взаимодействием четыреххлористого циркония со спиртом, с последующим добавлением нитрата магния, кальция, иттрия, которые вводятся отдельно или в смеси. При нанесении раствора и последующей сушке на поверхности материалов происходят следующие процессы а) испарение спирта,б) удаление хлористого водорода из раствора,в) осаждение (25)22 на поверхности подложки. После испарения растворителя на подложке остается тонкая пленка, содержащая смесь алкоксидов циркония. При нагревании эти вещества подвергаются поликонденсации и разложению. Поскольку связь - наиболее прочная, при термолизе в первую очередь разрываются связи С-, -. 5135 1 Термолиз ведут сканированием поверхности с покрытием пламенем природного газа при температуре от 80 до 800 С. Образование диоксида циркония происходит постепенно в широком температурном интервале. Согласно рентгенографическим исследованиям на поверхности подложки образуется кубическая модификация диоксида циркония. Для повышения устойчивости кубической модификации к воздействиям температур вводятся стабилизаторы. Ими являются ионы магния (2), кальция (Са 2), иттрия (3), отдельно или в смеси. В отличие от существующих методов введения этих ионов в решетку оксида циркония (совместный обжиг при высокой температуре смеси оксидов стабилизаторов и циркония) в заявляемом способе они вводятся в исходный раствор в виде нитратов иттрия, магния, кальция. В процессе отжига подложки с нанесенной пленкой из смеси алкоксидов циркония и нитратов происходит процесс формирования защитного покрытия с желаемыми характеристиками. Перечень фигур чертежей. Фиг. 1. -изображение поверхности стали до обработки. ( - атомный силовой микроскоп). Фиг. 2. -изображение поверхности стали после обработки Фиг. 3. Изменение скорости коррозии образцов стали 1,4301 с покрытием (а) и без него (б) в 0,1 растворе серной кислоты. Фиг. 4. Изображение поверхности гвоздя без покрытия после обработки в концентрированном растворе хлористого натрия в течение 7 ч. (Увеличение в 36 раз). Фиг. 5. Изображение поверхности гвоздя с покрытием (1 слой) после обработки в концентрированном растворе хлористого натрия в течение 7 ч. (Увеличение в 36 раз). Фиг. 6. Электронно-микроскопическое изображение поверхности гвоздя (слева) и гвоздя с покрытием (справа) после обработки в концентрированном растворе хлористого натрия в течение 7 ч. Увеличение сверху -100 раз, внизу - 500 раз. Фиг. 7. Электронно-микроскопические снимки ультрадисперсного порошка окисла редкоземельного элемента до (1) и после (2) нанесения покрытия. Заявляемый способ характеризуется примерами конкретного выполнения, не ограничивающими объем изобретения. Пример 1 (общая методика).. Подготовительные операции. Приготовление раствора. В качестве раствора для нанесения защитного покрытия используют а) готовый этилат или метилат циркония с добавкой 20 -ого раствора нитрата иттрия(на 1 л. 0,1 М раствора этилата циркония 27,5 мл 20 раствора в этаноле нитрата иттрия). б) реакционную смесь, получаемую в результате взаимодействия четыреххлористого циркония со спиртом в присутствии нитрата иттрия. В 1 л 96 -ого этанола растворяют сначала 23,3 г безводного хлорида циркония ,затем добавляют 5,5 г безводного нитрата иттрия . Полученный раствор фильтруют под вакуумом. Безводный нитрат иттрия может быть заменен на эквивалентное количество соответствующего кристаллогидрата (3)36 Н 2. Для длительного хранения раствора необходима температура (-15)(-30) С. Подготовка поверхности. Подготовку поверхности осуществляют а) шлифовкой, полировкой (в зависимости от применения),б) обезжириванием, промывкой, ультразвуковой очисткой,в) сушкой в сушильном шкафу, в условиях воздействия УФ-излучения, поляризованного света или источника ИК-излучения. 5135 1 1. Нанесение раствора. На подготовленную поверхность равномерно наносят раствор. При этом для более равномерного нанесения раствора используют вибрацию или центрифугирование. 2. Облучение. Для повышения реакционной способности в зоне контакта смеси с поверхностью подложки используют облучение вакуумным УФ-излучением (ВУФ) или поляризованным светом (4000-20000 ). 3. Термолиз, включающий сушку и отжиг. Высушенные образцы помещают в печь для отжига. Температура отжига 500-800 С(в зависимости от материала подложки и температурных условий дальнейшей работы материала с покрытием). В зависимости от поставленной задачи основные стадии данного процесса повторяют многократно, что приводит к наращиванию на поверхности подложки беспористого плотного покрытия, состоящего из отдельных микрокристаллических слоев (толщиной 100200 ) диоксида циркония, стабилизированного иттрием. При этом каждый наноструктурный слой имеет кристаллическую структуру.. Ионно-лучевая обработка. Для получения дополнительного защитного эффекта полученное покрытие подвергают ионно-лучевой обработке. В результате ионного миксинга на границе покрытие-подложка протекает ионный синтез с участием бомбардирующих ионов. В качестве бомбардирующих ионов используют ионы ряда элементов периодической системы при флюэнсе 1015-1018 см-2. Расчет необходимой энергии ионов производится с помощью программы . Энергия ионов выбирается в зависимости от общей толщины полученного покрытия и значений проективных пробегов и выделенной в упругих соударениях энергии для ионов данного сорта в данном покрытии ( исоответственно). Условием, обеспечивающим наиболее эффективное атомное перемешивание и формирование ионносинтезированного слоя на границе стекло-покрытие, является и , где- концентрация внедренных ионов,- концентрация выделенной в упругих соударениях энергии,является наиболее благоприятной для протекания фазовых превращений в процессе твердофазных реакций . , -, ..., 166-167 (2000), .511-516. Пример 2. Защитное покрытие для металла и сплавов. В качестве подложки выбраны образцы стали (марка 1.4301 ФРГ) размером 1010 мм 2 с зеркально отполированной поверхностью, и мелкие железные гвозди (длина 15 мм, диаметр 1 мм), выпускаемые отечественной промышленностью. Исходный раствор смеси, приготовленный по варианту б) примера 1 разбавляют этиловым спиртом в соотношении 14 и помещают в стеклянный сосуд, плотно закрывающийся пробкой. Полученную смесь тщательно перемешивают встряхиванием. Для обезжиривания и удаления механических загрязнений образцы подвергают ультразвуковой обработке в спирте или ацетоне, а затем скоростной сушке в пламени горелки. Немедленно после сушки на поверхность образцов наносят вышеуказанный раствор. На пластинки раствор наносят кисточкой или аэрозольным методом при центрифугировании (для равномерного распределения по поверхности подложки). На гвозди раствор наносят кисточкой или методом окунания. Сушку проводят в пламени газовой горелки при температуре около 400 С, время 0,5 с. Термообработку образцов после высыхания производят в пламени газовой горелки в течение 2-5 с до появления синей окраски, при этом необходимо равномерное сканирование поверхности пламенем. Температура отжига 500-600 . Для массивных образцов время обработки необходимо увеличить от 30 с до 1 мин. Для усиления химического 6 5135 1 взаимодействия раствора с подложкой рекомендуется использовать стимулирующее воздействие ВУФ-излучения или поляризованного света с 4000-20000 . Для химически активных или пористых металлов желательно использовать раствор,полученный по варианту (а), а в случае использования варианта (б) нанести предварительно буферный раствор (пропитку). Состав стали 1.4301 (5810), п анализу,С 0,07, 1,00, 2,00, -0,045, -0,030, -17,0-19,0, -8,50-10,50, -остальное. Охлаждение образцов производится на воздухе. Основные операции процесса, описанные в примере 1, могут быть повторены (в зависимости от поставленной цели) многократно. Для усиления защитных свойств сформированного покрытия образцы подвергаются последующей ионно-лучевой обработке. Энергия ионов Е 30-300 кэВ, флюэнс Ф 1015-1018 ион/см 3, плотность тока не выше 5 /см 2. Оборудование имплантер -1090. Характеристики полученного покрытия. Полученное защитное покрытие бесцветное. При небольшом количестве слоев визуально не обнаруживается, о его наличии можно судить лишь по данным физикохимических методов анализа поверхности (электронная микроскопия, ИК спектроскопия отражения, ЭСХА,и др.), а также по наличию приобретенных свойств (коррозионная стойкость, термостойкость, износостойкость). а). Состав. В приведенном примере наличие пленки 2(23) на поверхности образцов подтверждено данными ИК спектроскопии отражения, резерфордовского обратного рассеянияи рентгенофазового анализа. б). Структура. Структурные исследования покрытия, проведенные с помощью атомного силового микроскопа , позволили установить наличие нанокристаллических образований на поверхности стали. Средняя величина кристаллов составляет 950625165 нм 3. Фиг. 2 Установлено, что структура покрытия зависит от количества синтезированных слоев,температуры отжига, а также от концентрации исходного раствора. При использовании концентрированного раствора, а также при большом количестве слоев (более 5) качество покрытия может ухудшаться. Причиной этого являются механические микронапряжения,возникающие в слоях, и приводящие к разрыву пленок и растрескиванию покрытия. Данные рентгенофазового анализа показали, что формирующийся на поверхности стали диоксид циркония представляет собой кубическую модификацию с высокой степенью текстурированности. в). Свойства. Коррозионная стойкость образцов до и после нанесения защитных покрытий исследовалась методом потенциодинамической поляризации. В качестве электролита использовался 0,1 раствор серной кислоты. Скорость изменения потенциала 10 м/с. Измерения проводились на образцах стали 1.4301 на площадках диаметром 3 мм. Таблица 1 Экспериментальные данные по коррозионной стойкости стали 1,4301 с покрытием и без него Коррозионный потенциалПлотность тока (/см 2) Исходный образец-96,6 22,45 Образец с покрытием 330,2 1,97 Из табл. 1 и фиг. 3 видно, что, несмотря на малую толщину покрытия (приблизительно 200 ), коррозионная стойкость стали 1.4301 с покрытием значительно выше, чем без него. Коррозионную стойкость гвоздей определяли другим методом. После нанесения покрытий они помещались в концентрированный раствор хлористого натрия и выдерживались в нем в 7 5135 1 течение семи часов. Каждый образец, в том числе и контрольный (т.е. гвоздь без покрытия),помещались в отдельные ячейки. На фиг. 4-5 представлены снимки поверхности образцов, на которых заметен эффект роста коррозионной стойкости, обусловленный защитным покрытием. Коричневый цвет-продукты коррозии железа, а темные области - углубления на поверхности гвоздей, вызванные их механической обработкой (т.е. биографические эффекты). Исследование этих образцов на электронном микроскопе(фиг 6.) показало их резкое отличие. В то время как незащищенный образец (гвоздь) полностью покрыт продуктами коррозии, похожими на раковины, на образце с защитным покрытием, находившимся в таких же условиях, следы коррозии не обнаружены. При этом видно, что покрытие отлично заполняет все биографические дефекты подложки (т.е. изломы, кратеры, царапины, трещины), оно как бы залечивает их, поскольку в противном случае именно в них в первую очередь обнаружились бы продукты коррозии. Таким образом, оставаясь невидимым, как визуально, так и с помощью электронного микроскопа, благодаря равномерному распределению по поверхности тончайшим слоем (толщина каждого из них 100-200 ), покрытие надежно защищает металл от агрессивной среды хлористого натрия. Износостойкость образцов исследовалась методом сухого трения игла-на-диске. Роль иглы выполнял сменный шарик из карбида вольфрама (диаметр 3 мм), совершающий возвратно-поступательное движение по поверхности образца со скоростью 0,02 м/с. В результате абразивного воздействия на поверхности образца оставались следы в виде канавки. Мерой износа служило количество материала, ушедшего в стружку или объемные потери, а также параметры канавки, остающейся на поверхности образца после воздействия абразива (глубина, ширина, длина). Измерения этих параметров проводились на установке-8000. Результаты эксперимента приведены в табл. 2. Таблица 2 Параметры абразивного износа образцов стали 1.4301 до и после формирования защитного покрытия Параметры канавки Объемные потери, мкм 3 Глубина, мкм Ширина, мкм Длина, мкм Площадь, мкм 2 Объемные потери, мкм Глубина, мкм Ширина, мкм Длина, мкм Площадь, мкм 2 Объемные потери, мкм 3 Глубина, мкм Ширина, мкм Длина, мкм Площадь, мкм 2 Объемные потери, мкм Глубина, мкм Ширина, мкм Длина, мкм Площадь, мкм 2 Число циклов Образец до обработки 0,26105 1,58 14 1783 14 0,55105 1,05 75 1524 36 1,44105 1,60 107 1680 86 5,67105 3,35 148 1742 325 Образец после обработки 0,09105 0,18 41 1829 5 0,12105 0,21 61 1690 7 0,23105 0,87 39 1536 15 3,75105 2,74 174 1564 240 5135 1 Дополнительная ионно-лучевая обработка образцов стали с покрытием усиливает указанные выше эффекты на 30 в среднем. Пример 3. Защитное покрытие для стекол. Разработанное покрытие рекомендуется для стекол любого состава, легкоплавких и тугоплавких, прозрачных и непрозрачных, а также ситаллов. В качестве примера выбрано промышленное стекло, используемое в приборостроении. Образцы имели вид плоскопараллельных пластинок 30303 мм 3, полированные с обеих сторон. Приготовление раствора. Раствор, приготовленный по варианту б) примера 1, разбавляют этиловым спиртом в соотношении 11 в отдельной емкости. Смесь помещают в отдельную бутылку с пробкой. Тщательно перемешивают. Для устранения механических загрязнений образцы подвергают обработке в ультразвуковой ванночке, заполненной дистиллированной водой. Для обезжиривания образцы промывают в 96 этиловом спирте. Сушку производят на воздухе. На подготовленную поверхность стекла наносят слой раствора. Затем для равномерного растекания раствора по поверхности используют центрифугирование. Сушку производят на воздухе при облучении вакуумным ультрафиолетом. Термообработку образцов с покрытием производят при температуре 500-600 . Время термообработки выбирают в зависимости от температуры размягчения стекла. Охлаждение образцов производят на воздухе. Основные стадии процесса нанесения покрытия с последующей обработкой повторяют 3 раза. Ионно-лучевую обработку стекол проводят на имплантере при энергии ионов бора 100-200 КэВ, флюэнсе 1017-1018 см-2, плотности тока 1 мкА/см 2. Потемнение образца после высокодозной имплантации устраняется его отжигом при температуре 400-450 С. Состав, структура, свойства сформированного покрытия. Элементный состав покрытия анализировался методамии ожеспектроскопии. Для выяснения наличия в покрытии ионно-синтезированных соединений (напр. диоксиборида циркония, карбида циркония, нитрида циркония и т.д.) использовался метод ИК спектроскопии отражения. Полученные спектры сравнивались с ИК спектрами отражения соответствующих соединений. Структура покрытия изучена с помощью атомного силового микроскопа . Топография поверхности зависит от режима термообработки, количества слоев и имплантированных ионов. Визуально покрытие не обнаруживается. Изучена износостойкость образцов с покрытиями. Оценку газоабразивного износа поверхности стекол с покрытиями производили путем сравнения коэффициентов направленного пропусканияопытных образцов и эталонов, испытанных при одинаковых условиях. Наибольший эффект абразивостойкости обнаружен у стекол с покрытием, содержащим два слоя диоксида циркония, подверженных ионному миксингу бором. Направленное пропускание таких образцов в 3,5-6 раз превышало пропускание исходных стекол (без покрытия). Износостойкость по отношению к сухому трению определяли методом игла-на-диске. На основе анализа экспериментальных данных(параметров канавки и материала, ушедшего в стружку) установлено, что по сравнению с образцом без покрытия степень абразивого износа в образцах с покрытием снижается в 4-5 раз. Разрушение стекла при царапании (метод скрайбирования) наступает при большей нагрузке (т.е. при 500 г и выше), в то время как стекло без покрытия разрушалось уже при 100-150 г. Эффект упрочнения при миксинге проявляется сильнее для ионов большей массы (фтор,сурьма). Адгезионная прочность покрытия определялась методом склерометрии. Установлена исключительно высокая адгезионная прочность покрытий, превышающая прочность стекла(разрушение происходит не на границе покрытие-подложка, а в подложке). 5135 1 Термостойкость (перепад температур, которые выдерживают образцы). По сравнению с исходным образцом (без покрытия)-88(по паспорту), после нанесения покрытия термостойкость повысилась до 115-120 . Оптические свойства стекла после формирования покрытия не ухудшились. Пример 4. Защитное покрытие для мрамора. Мрамор в атмосферных условиях подвергается сульфатной коррозии под воздействием сернистых газов, содержащихся в продуктах промышленных производств и др., легко разрушается кислотами, выветривается, теряет блеск. Эти процессы разрушения усиливаются из-за высокой пористости мрамора. Формирование защитного покрытия для мрамора складывается из трех стадий 1) нанесение покрытия по варианту а) или б) примера 1, облучение, сушка, отжиг 2) нанесения пропитки, т.е. промежуточного покрытия для заполнения пор сушка 3) нанесения покрытия по варианту а) или б) примера 1, облучение, сушка, отжиг. Формирование защитного покрытия на мраморе осуществляли в следующей последовательности. Мрамор полируют, высушивают, протирают мягкой сухой тряпкой. На нагретую до температуры 50 С поверхность мрамора наносят концентрированный раствор вариант а) или вариант б) примера 1. Поверхность с покрытием облучают ВУФизлучением или поляризованным светом, затем сканируют пламенем газовой горелки(температура около 400 С) в течение 2-3 с. На поверхность мрамора, охлажденную до температуры 50-60 , наносят слой пропитки (кремний органической) для уничтожения пор. Образец выдерживают в течение 3-4 суток. На поверхность наносят концентрированный раствор по варианту а) или варианту б) примера 1. Сушка в сушильном шкафу при температуре около 100 С. Отжиг в пламени горелки или импульсной лампой при температуре около 450-500 С (1-3 с). Полученное покрытие обладает следующими свойствами Покрытие бесцветное прозрачное. Высокая влагостойкость. Полное отсутствие смачиваемости и водопоглощения (в исходном 0,1-0,5 ). Износостойкость возрастает в 2-3 раза. Коррозионная стойкость возрастает (по отношению к кислотам). Морозостойкость значительно превышает исходную (выше 25 циклов). Термостойкость возрастает. Прочность на сжатие возрастает приблизительно в 2-3 раза. Высокая адгезионная прочность покрытия. Пример 5. Защитное покрытие для ультрадисперсных порошков металлов, керамики, оксидов,стекол, полимеров (размер частиц меньше 100 мкм). Предварительно очищенный от внешних загрязнений порошок высушивают в сушильном шкафу при температуре 100-200 . Порошок, охлажденный до температуры 30-50 С, помещают на фильтровальную бумагу или ткань, производят пропитку концентрированным раствором (вариант а или б) примера 1. Выдерживают во влажном состоянии около 10-15 мин. Влажный порошок помещают в кварцевый тигель и просушивают в сушильном шкафу при температуре 100-200 . Сушку производят в условиях непрерывной механической вибрации и облучения вакуумным ультрафиолетовым излучением или поляризованным светом (400-2000 нм). Вибрация препятствует слипанию частиц между собой и прилипанию к дну и стенкам тигля. Облучение стимулирует активность твердофазных реакций при взаимодействии компонентов покрытия с компонентами покрываемого порошка. Продолжительность процесса 3-15 мин. После сушки и облучения порошок тщательно перемешивают. Затем в предварительно разогретый до температуры 550 муфель помещают кварцевый тигель с порошком и прокаливают при непрерывной вибрации в течение 10 сек. Тигель с порошком вынимают из печи и охлаждают на воздухе до температуры 30-50 С. 10 5135 1 Количество циклов может быть различным в зависимости от конечной цели и желаемой общей толщины покрытия. При однократной обработке толщина покрытия составляет 100-200(для непористых материалов). В заключение проводят ионно-лучевую обработку порошка высокоэнергетичными частицами. Точный контроль толщины покрытия может быть установлен с помощью а) изготовленного микрошлифа частицы с покрытием и последующего рассмотрения его в электронном микроскопе б) метода резерфордовского обратного рассеяния . Заявляемый способ нанесения покрытия имеет следующие преимущества возможность нанесения покрытий на изделия любой сложной формы возможность формирования покрытий на различных объектах, в том числе легкоплавких без их повреждений (за счет локальной скоростной термообработки при одновременном значительном снижении энергозатрат на отжиг) простота и экологичность технологического процесса низкая стоимость химических реактивов, используемых для получения покрытия сверхскоростной режим обработки (1-20 с или 1-5 мин) возможность получения сверхтонких слоев покрытий - 10-20 нм, 0,2-0,3 мкм и т.д. Полученные в соответствии с заявляемым способом покрытия обладают следующими свойствами высокая адгезионная прочность к любым подложкам (кристаллы, стекла, металлы, керамика, пластмассы и т.д.),высокая износостойкость,высокая коррозионная стойкость,инертность к агрессивным химическим средам,устойчивость до температуры 1300 С,прозрачность, визуально не обнаруживается. Защитные покрытия, сформированные согласно заявляемому способу, могут быть использованы при производстве абразиво- и коррозионно-устойчивых стекол для химического производства, экранов дисплеев защите металлов и металлоконструкций от коррозии модификации химических волокон и пленок за счет нанесения на них керамического сверхтонкого (20 нм) покрытия для использования в медицинской практике утилизации токсичных и ядерных отходов путем формирования на них защитных керамических покрытий Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 13

МПК / Метки

МПК: C23C 26/00

Метки: способ, формирования, покрытия, защитного

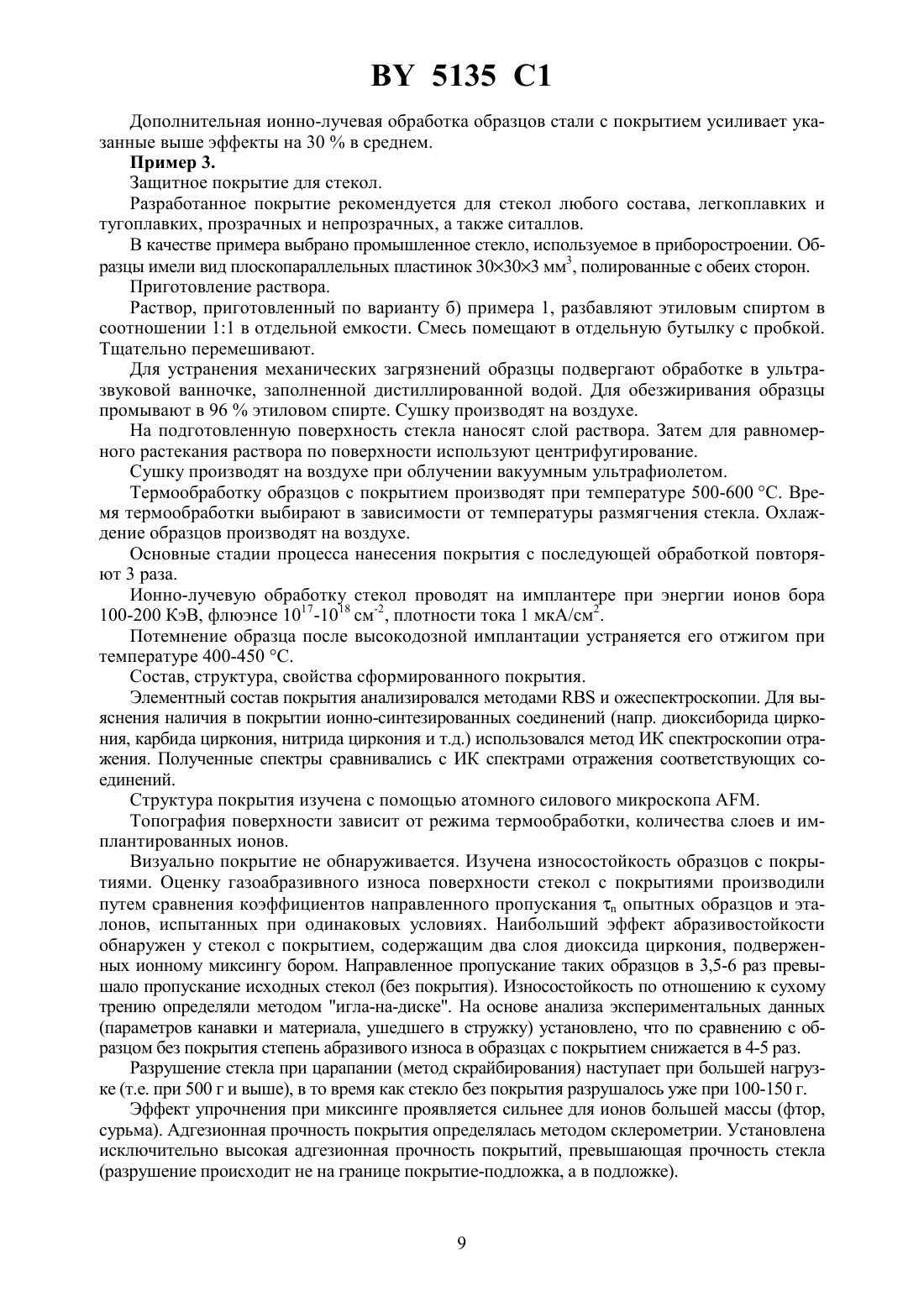

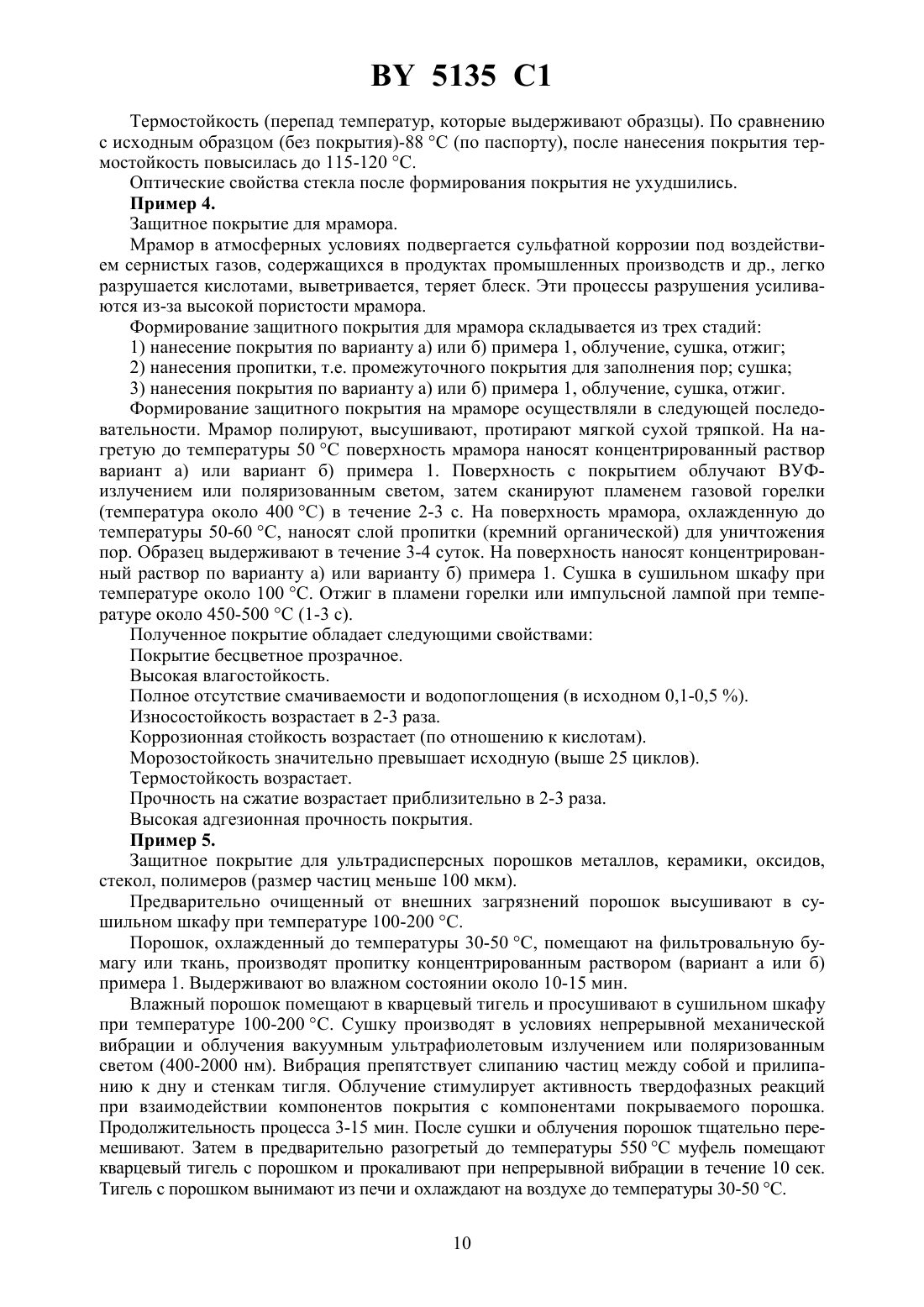

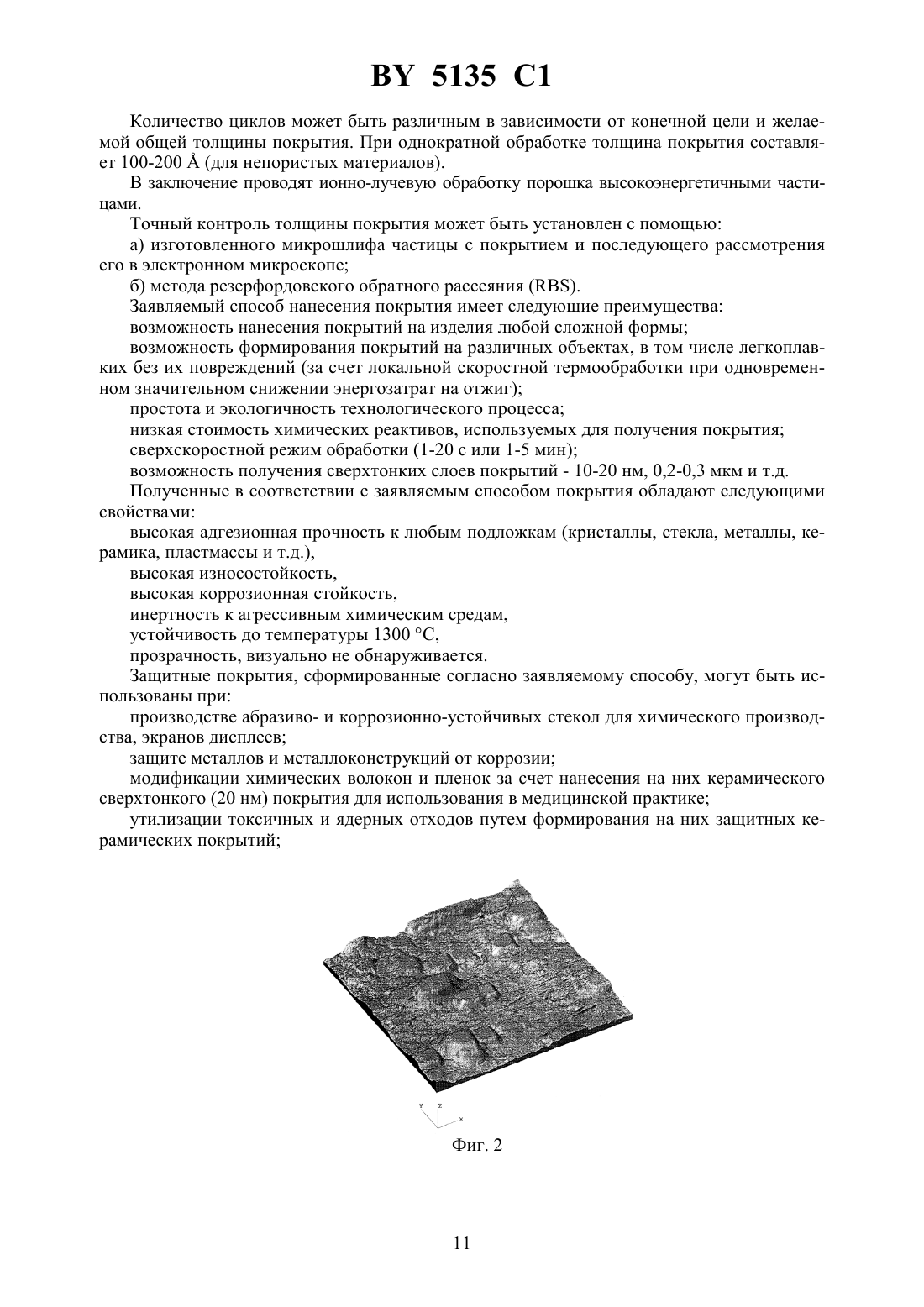

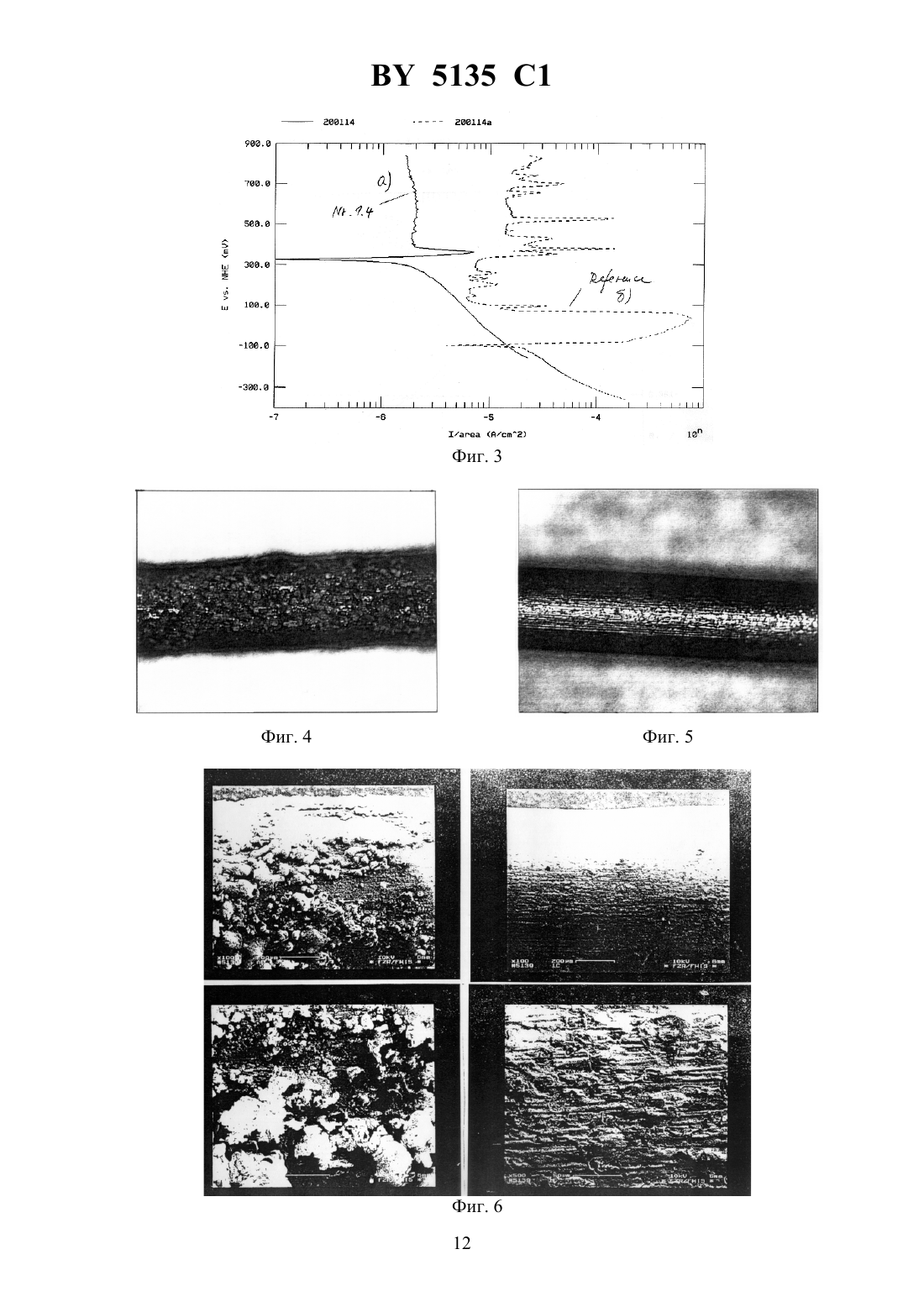

Код ссылки

<a href="https://by.patents.su/13-5135-sposob-formirovaniya-zashhitnogo-pokrytiya.html" rel="bookmark" title="База патентов Беларуси">Способ формирования защитного покрытия</a>

Предыдущий патент: Способ определения общей антиоксидантной активности сыворотки крови

Следующий патент: Способ удобрения сахарной свеклы

Случайный патент: Устройство для тушения фонтанирующего источника пожара на устье скважины