Способ и установка для конверсии тяжелых нефтяных фракций в кипящем слое с интегрированным получением средних дистиллятов с очень низким содержанием серы

Номер патента: 16413

Опубликовано: 30.10.2012

Авторы: УИЗДОМ, Лоуренс, ДАДДИ, Джон, Е., ГРАНЬЯНИ, Андреа

Текст

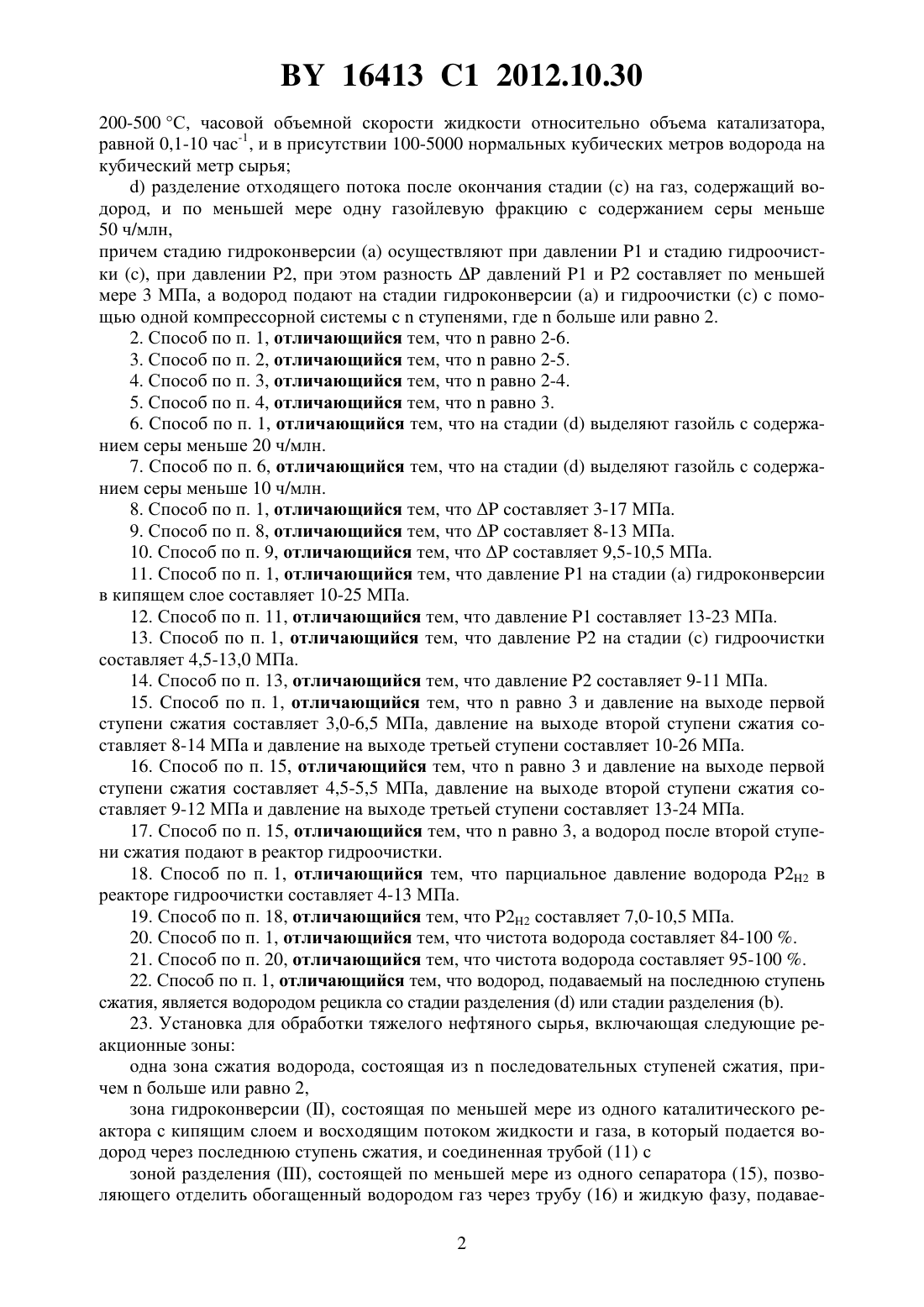

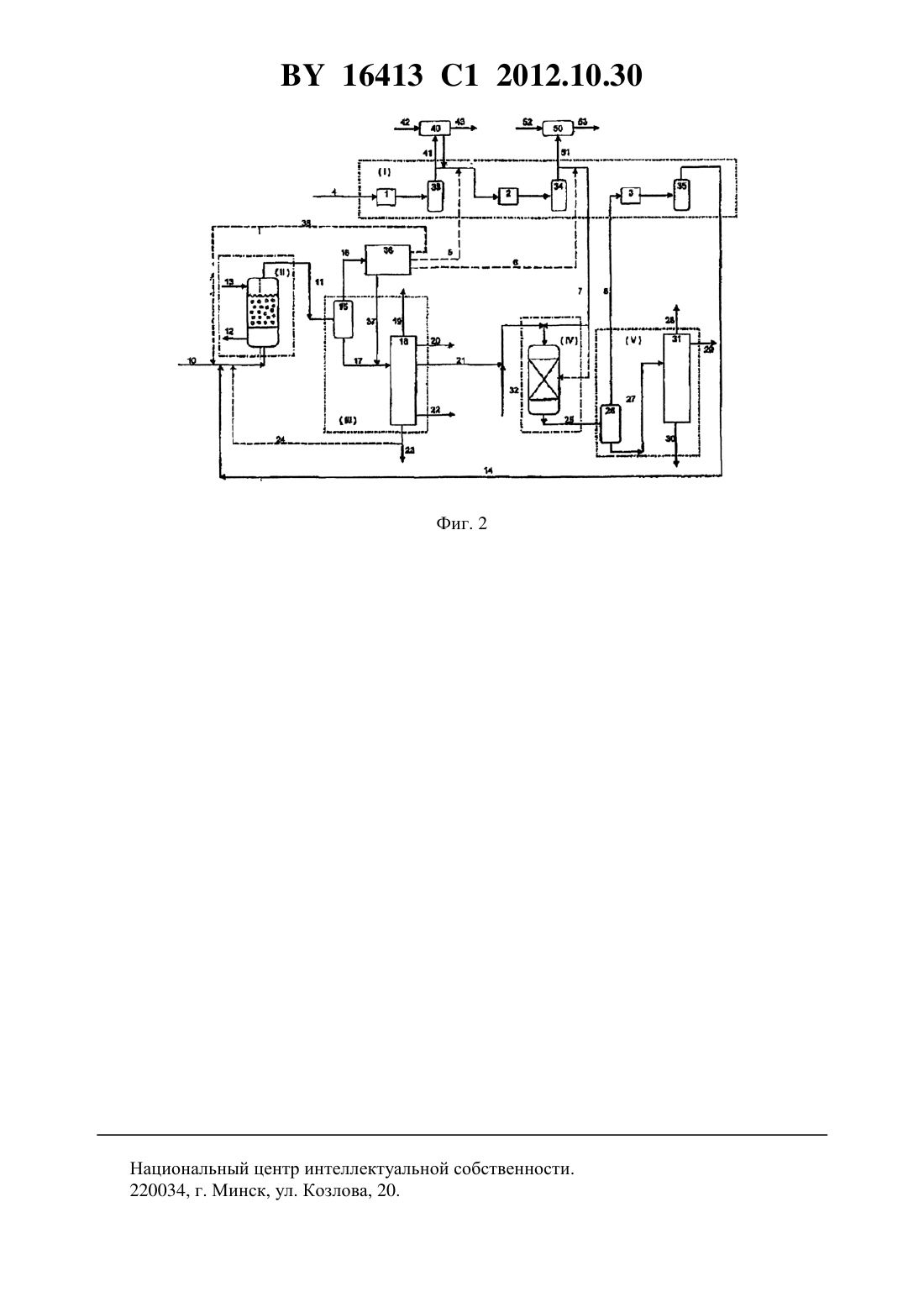

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ И УСТАНОВКА ДЛЯ КОНВЕРСИИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ В КИПЯЩЕМ СЛОЕ С ИНТЕГРИРОВАННЫМ ПОЛУЧЕНИЕМ СРЕДНИХ ДИСТИЛЛЯТОВ С ОЧЕНЬ НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ(57) 1. Способ обработки тяжелого нефтяного сырья, в котором 80 мас.соединений имеют температуру кипения выше 340 С, при котором осуществляют следующие стадии) гидроконверсию в реакторе с кипящим слоем, работающем на восходящем потоке жидкости и газа при температуре 300-500 С, объемной часовой скорости жидкости относительно объема катализатора от 0,1 до 10 час-1 и в присутствии 50-5000 нормальных кубических метров водорода на кубический метр сырья с конверсией фракции с температурой кипения выше 540 С, равной 10-98 мас.) разделение отходящего потока после стадии (а) на газ, содержащий водород и 2,газойлевую фракцию и необязательно фракцию более тяжелую, чем газойлевая фракция и фракция нафты) гидроочистку путем контактирования по меньшей мере с одним катализатором по меньшей мере фракции, включающей газойль, полученный на стадии , при температуре 16413 1 2012.10.30 200-500 С, часовой объемной скорости жидкости относительно объема катализатора,равной 0,1-10 час-1, и в присутствии 100-5000 нормальных кубических метров водорода на кубический метр сырья) разделение отходящего потока после окончания стадиина газ, содержащий водород, и по меньшей мере одну газойлевую фракцию с содержанием серы меньше 50 ч/млн,причем стадию гидроконверсииосуществляют при давлении 1 и стадию гидроочистки , при давлении 2, при этом разностьдавлений 1 и 2 составляет по меньшей мере 3 МПа, а водород подают на стадии гидроконверсиии гидроочисткис помощью одной компрессорной системы сступенями, гдебольше или равно 2. 2. Способ по п. 1, отличающийся тем, чторавно 2-6. 3. Способ по п. 2, отличающийся тем, чторавно 2-5. 4. Способ по п. 3, отличающийся тем, чторавно 2-4. 5. Способ по п. 4, отличающийся тем, чторавно 3. 6. Способ по п. 1, отличающийся тем, что на стадиивыделяют газойль с содержанием серы меньше 20 ч/млн. 7. Способ по п. 6, отличающийся тем, что на стадиивыделяют газойль с содержанием серы меньше 10 ч/млн. 8. Способ по п. 1, отличающийся тем, чтосоставляет 3-17 МПа. 9. Способ по п. 8, отличающийся тем, чтосоставляет 8-13 МПа. 10. Способ по п. 9, отличающийся тем, чтосоставляет 9,5-10,5 МПа. 11. Способ по п. 1, отличающийся тем, что давление 1 на стадиигидроконверсии в кипящем слое составляет 10-25 МПа. 12. Способ по п. 11, отличающийся тем, что давление 1 составляет 13-23 МПа. 13. Способ по п. 1, отличающийся тем, что давление 2 на стадиигидроочистки составляет 4,5-13,0 МПа. 14. Способ по п. 13, отличающийся тем, что давление 2 составляет 9-11 МПа. 15. Способ по п. 1, отличающийся тем, чторавно 3 и давление на выходе первой ступени сжатия составляет 3,0-6,5 МПа, давление на выходе второй ступени сжатия составляет 8-14 МПа и давление на выходе третьей ступени составляет 10-26 МПа. 16. Способ по п. 15, отличающийся тем, чторавно 3 и давление на выходе первой ступени сжатия составляет 4,5-5,5 МПа, давление на выходе второй ступени сжатия составляет 9-12 МПа и давление на выходе третьей ступени составляет 13-24 МПа. 17. Способ по п. 15, отличающийся тем, чторавно 3, а водород после второй ступени сжатия подают в реактор гидроочистки. 18. Способ по п. 1, отличающийся тем, что парциальное давление водорода 22 в реакторе гидроочистки составляет 4-13 МПа. 19. Способ по п. 18, отличающийся тем, что 22 составляет 7,0-10,5 МПа. 20. Способ по п. 1, отличающийся тем, что чистота водорода составляет 84-100 . 21. Способ по п. 20, отличающийся тем, что чистота водорода составляет 95-100 . 22. Способ по п. 1, отличающийся тем, что водород, подаваемый на последнюю ступень сжатия, является водородом рецикла со стадии разделенияили стадии разделения . 23. Установка для обработки тяжелого нефтяного сырья, включающая следующие реакционные зоны одна зона сжатия водорода, состоящая изпоследовательных ступеней сжатия, причембольше или равно 2,зона гидроконверсии , состоящая по меньшей мере из одного каталитического реактора с кипящим слоем и восходящим потоком жидкости и газа, в который подается водород через последнюю ступень сжатия, и соединенная трубой (11) с зоной разделения , состоящей по меньшей мере из одного сепаратора (15), позволяющего отделить обогащенный водородом газ через трубу (16) и жидкую фазу, подавае 2 16413 1 2012.10.30 мую по трубе (17) в дистилляционную колонну (18), и по меньшей мере, одной дистилляционной колонны (18), которая трубой (21) для отведения фракции перегнанного газойля соединена с зоной гидроочистки , состоящей из реактора гидроочистки с неподвижным слоем,в который подается водород после промежуточной ступени сжатия и отводная труба которого (25) соединена с зоной разделения , позволяющей проводить отбор водорода на последнюю ступень сжатия. 24. Установка по п. 23, отличающаяся тем, чтопредпочтительно равно 2-6. 25. Установка по п. 24, отличающаяся тем, чтопредпочтительно равно 2-5. 26. Установка по п. 25, отличающаяся тем, чтопредпочтительно равно 2-4. 27. Установка по п. 26, отличающаяся тем, чтопредпочтительно равно 3. Изобретение относится к усовершенствованному способу конверсии тяжелых нефтяных фракций в кипящем слое с интегрированным производством газойлевых фракций,имеющих очень низкое содержание серы, и к установке для осуществления указанного способа. Изобретение относится к способу и установке для обработки тяжелого углеводородного сырья, содержащего сернистые и азотистые примеси и примеси металлов. Оно относится к способу по меньшей мере неполной конверсии такого углеводородного сырья, как остатки переработки при атмосферном давлении или вакуумной переработки, полученные при дистилляции сырой нефти, в газойль, отвечающий техническим условиям по сере, т.е. содержащий меньше 50 ч/млн серы, предпочтительно меньше 20 ч/млн и еще предпочтительнее меньше 10 ч/млн и один или более тяжелых продуктов, которые можно с успехом использовать как сырье для каталитического крекинга (например, каталитического крекинга в кипящем слое), как сырье для гидрокрекинга (например, каталитического крекинга при высоком давлении), как керосин с высоким или низким содержанием серы или как сырье для процесса декарбонизации (например, для коксования в коксовой печи). До 2000 г. допустимое содержание серы составляло 350 ч/млн. Значительно более жесткие требования были введены с 2005 г., когда этот максимум не должен был превышать 50 ч/млн. Затем этот максимум был пересмотрен в сторону понижения, и через несколько лет он уже не должен был превышать 10 ч/млн. Таким образом, необходимо разрабатывать способы, отвечающие этим требованиям,не повышая стоимости производства. Газойли и бензины, получаемые способом конверсии, например гидроконверсии, значительно труднее крекируются по сравнению с газойлями, полученными прямой дистилляцией сырой нефти при атмосферном давлении. Для достижения очень низких концентраций серы необходимо подвергать конверсии наиболее трудно крекируемые соединения, в особенности ди- и триалкилированные дибензотиофены или соединения с более высокой степенью алкилирования, в которых доступ атомов серы к катализатору ограничен алкильными группами. В случае таких соединений стадия гидрирования ароматического цикла, предшествующая десульфированию с разрывом связи 3-, протекает быстрее, чем прямое десульфирование с разрывом связи 2-. Подобным образом необходимо достичь высокой степени снижения количества азота путем конверсии наиболее трудно крекируемых соединений, особенно бензакридинов и бензокарбазолов акридины не только трудно крекируемые соединения, но они также ингибируют реакции гидрирования. 16413 1 2012.10.30 Таким образом, для достижения необходимых технических условий по сере конверсия газойля требует очень жестких рабочих условий. Способ конверсии тяжелых нефтяных фракций, включающий кипящий слой для получения средних дистиллятов с низким содержанием серы, в частности, описан в патентной заявке 1312661. Однако этот способ дает возможность снизить концентрацию серы до менее 50 ч/млн только при очень жестких условиях по давлению, что резко повышает стоимость получаемого бензина. Таким образом, существует необходимость в способе, позволяющем провести гидроочистку газойля в менее жестких рабочих условиях, которые позволили бы снизить затраты при сохранении разумной продолжительности цикла каталитической гидроочистки и уменьшить содержание серы до уровня ниже 50 ч/млн, предпочтительно ниже 20 ч/млн и более предпочтительно ниже 1 ч/млн. Величины ч/млн приведены как массовые части. Авторы настоящего изобретения установили, что можно минимизировать затраты путем оптимизации рабочих давлений, используемых для получения газойля хорошего качества с ограниченным содержанием серы. Таким образом, способом настоящего изобретения является способ переработки сырья из тяжелых нефтяных фракций, в которых по меньшей мере 80 мас.соединений имеют температуру кипения выше 340 С, включающий следующие стадии гидроконверсию в реакторе с кипящим слоем, работающем на восходящем потоке жидкости и газа при температуре между 300 и 500 С, объемной часовой скорости жидкости относительно объема катализатора от 0,1 до 10 час-1 и в присутствии 50-5000 нм 3 водорода на кубический метр сырья, с конверсией фракции с температурой кипения выше 540 С, равной 10-98 мас. разделение отходящего потока после стадиина газ, содержащий водород и 2,газойлевую фракцию и необязательно фракцию более тяжелую, чем газойлевая фракция и фракция нафты гидроочистку путем контактирования по меньшей мере с одним катализатором по меньшей мере фракции, содержащей бензин, полученный на стадии , при температуре 200-500 С, часовой объемной скорости жидкости относительно объема катализатора,равной 0,1-10 час-1, в присутствии 50-5000 нм 3 водорода на кубический метр сырья разделение отходящего потока после окончания стадиина газ, содержащий водород, и по меньшей мере одну газойлевую фракцию с содержанием серы меньше 50 ч/млн,предпочтительно меньше 20 ч/млн и даже более предпочтительно меньше 10 ч/млн,причем стадию гидроконверсиипроводят при давлении 1 и стадию гидроочистки ,при давлении 2 и разность 1-2 составляет по меньшей мере 3 МПа, обычно 3-17 МПа, предпочтительно 8-13 МПа и даже более предпочтительно 9,5-10,5 МПа, а водород подают на стадии гидроконверсиии гидроочисткис помощью одной компрессионной системы сступенями, гдебольше или равен 2, обычно равен 2-5, предпочтительно 2-4 и особенно предпочтительно равен 3. Часовая объемная скорость жидкостисоответствует отношению скорости потока жидкого сырья в м 3/час к объему катализатора в м 3. В способе настоящего изобретения давление 1 на стадии каталитической гидроконверсиив кипящем слое равно 10-25 МПа и предпочтительно 13-23 МПа. Давление 2 на стадии гидроочисткиравно 4,5-13,5 МПа и предпочтительно 9-11 МПа. Таким образом, в способе настоящего изобретения можно использовать совершенно разные давления на стадиях гидроконверсии и гидроочистки это позволяет значительно сэкономить на затратах. В способе настоящего изобретения применение оптимального для каждой отдельной стадии давления стало возможным благодаря применению одной многоступенчатой системы подачи. 4 16413 1 2012.10.30 Таким образом, на стадию гидроконверсии подают водород, получаемый на последней стадии сжатия, а на стадию гидроочистки поступает водород с промежуточной стадии сжатия, т.е. при более низком общем давлении. Согласно одному конкретному варианту, способ изобретения включает один трехступенчатый компрессор водорода, в котором давление на выходе после первой ступени равно 3-6,5 МПа, предпочтительно 4,5-5,5 МПа, давление на выходе со второй ступени равно 8-14 МПа, предпочтительно 9-12 МПа и давление на выходе с третьей ступени равно 1026 МПа, предпочтительно 13-24 МПа. В одном конкретном варианте водород, выходящий со второй ступени сжатия, поступает в реактор гидроочистки. Согласно одному конкретному варианту, парциальное давление водорода в реакторе гидроочистки 2 Н 2 равно 4-13 МПа и предпочтительно 7-10,5 МПа. Таких повышенных парциальных давлений водорода удалось достичь благодаря тому,что весь вводимый водород, необходимый для данного процесса, подается на стадию . В данном изобретении вводимый водород отличается от водорода рецикла. Чистота водорода обычно составляет 84-100 и предпочтительно 95-100 . Согласно другому варианту, водород, поступающий на последнюю ступень сжатия,может быть водородом рецикла, полученным на стадииили на стадии разделения . Водород рецикла можно необязательно подавать на промежуточную ступень многоступенчатого компрессора. В этом случае предпочтительно очищать указанный водород до его повторного использования. В другом варианте водород после ступени начального сжатия и/или после промежуточной ступени можно также подавать в установку гидроочистки газойля прямо после дистилляции при атмосферном давлении, такой газойль называется газойлем прямой гонки. Традиционно установка гидроочистки газойля прямой гонки работает при давлении 3-6,5 МПа и предпочтительно 4,5-5,5 МПа. В еще одном варианте водород после ступени промежуточного сжатия можно подавать, кроме того, в установку мягкого гидрокрекинга. Традиционно установка мягкого гидрокрекинга работает при давлении 4,5-16 МПа и предпочтительно 9-13 МПа. Фракцию газойля после мягкого гидрокрекинга можно подавать на стадию гидроочистки . В другом варианте водород после ступени промежуточного сжатия и/или ступени окончательного сжатия можно подавать, кроме того, в установку гидрокрекинга высокого давления. Традиционно установка гидрокрекинга высокого давления работает при давлении 7-20 МПа и предпочтительно 9-18 МПа. Такие установки гидроконверсии, мягкого гидрокрекинга и гидрокрекинга высокого давления для бензина прямой гонки можно объединять или они будут работать по отдельности. Ниже условия реакции на каждой стадии будут описаны более подробно, особенно в сочетании с фигурами, на которых на фиг. 1 показана схема установки для одного из вариантов способа данного изобретения на фиг. 2 показана схема установки для другого варианта способа данного изобретения. Способ данного изобретения особенно пригоден для обработки тяжелого сырья, т.е. сырья, в котором по меньшей мере 80 мас.соединений имеют температуру кипения выше 340 С. Их начальная температура кипения обычно устанавливается на уровне по меньшей мере 340 С, часто по меньшей мере 370 С или даже по меньшей мере 400 С. Они представляют собой остатки переработки нефти при атмосферном давлении или в вакууме или это могут быть деасфальтированные нефти, сырье с высоким содержанием ароматических соединений, например образующихся при каталитическом крекинге(например, легкий газойль каталитического крекинга, называемый нефтью легкого цикла, тяжелый газойль каталитического крекинга, называемый нефтью тяжелого цикла 5, или остатки каталитического крекинга, называемые суспензией в нефтепродукте). Сырьем может быть также смесь этих разных фракций. Более того, сырье может содержать фракции, полученные при осуществлении способа данного изобретения, и те фракции, которые повторно используют в качестве сырья. Содержание серы в сырье сильно различается и не ограничено. Содержание металлов, например никеля и ванадия, обычно составляет 50-1000 ч/млн и технически не ограничено. Прежде всего сырье обрабатывают в зоне гидроконверсиив присутствии водорода, подаваемого из зоны сжатия водорода . Затем обработанное сырье разделяют в зоне разделения , где наряду с другими фракциями выделяют газойлевую фракцию, и затем подают в зону гидроочистки , где удаляется остаточная сера. На фиг. 1 и 2 показаны каждая из этих зон. Различные физические реакции или превращения, проводимые в каждой из этих зон, будут описаны ниже. Зонапредставляет собой сжатие водорода на нескольких ступенях (трех на фигурах). В этой зоне вводимый водород обрабатывают и при необходимости смешивают с потоками очищенного водорода рецикла, чтобы его давление достигло уровня, необходимого для стадии . Указанная единая система сжатия обычно включает по меньшей мере две ступени сжатия, обычно разделенные системами охлаждения сжатого газа, установками жидкофазного или парофазного разделения и необязательно вводами для потоков очищенного водорода рецикла. Разделение на несколько ступеней позволяет получать водород при одном или более промежуточных давлениях от входа до выхода из системы. Это (эти) промежуточное(ые) давление(я) позволяет(ют) подавать водород по меньшей мере в одну установку каталитического гидрокрекинга или гидроочистки. Более конкретно, подаваемый водород, необходимый для работы зони , подают при давлении 1-3,5 МПа и предпочтительно 2-2,5 МПа по трубе (4) в зоне , где он сжимается, необязательно вместе с другими потоками водорода рецикла, в многоступенчатой компрессионной системе. Каждая ступень сжатия (1, 2 и 3), три на фигурах, отделена от следующих системами разделения жидкости и пара и охлаждения (33), (34) и (35),которые позволяют понизить температуру газа и количество жидкости, переносимой на следующую ступень сжатия. Отвод жидкости осуществляется по трубам, которые не показаны на фигурах. Между первой и последней ступенями и чаще между второй и третьей ступенями по одной трубе (7) по меньшей мере часть, а предпочтительно весь сжатый водород подают в зону гидроочистки . Водород после зоныпо трубе (8) направляют на следующую ступень сжатия, чаще третью и последнюю. Водород идет в зонупо трубе (14). Очищаемое сырье (как описано выше) входит в кипящий слой в зоне гидроконверсии по трубе (10). Полученный отходящий поток направляют в зону разделенияпо трубе (11) Подобным образом зонавключает по меньшей мере одну трубу (12) для выгрузки катализатора и по меньшей мере одну трубу (13) для загрузки свежего катализатора. Эта зонавключает по меньшей мере один трехфазный реактор с кипящим слоем,работающий на восходящем потоке жидкости и газа, содержащий по меньшей мере один катализатор гидроконверсии, в котором минеральный субстрат по меньшей мере частично аморфен, причем указанный реактор включает по меньшей мере одно устройство для выгрузки катализатора из указанного реактора, расположенное у дна реактора, и по меньшей мере одно устройство для подачи свежего катализатора в указанный реактор в верхней части указанного реактора. Обычно процесс проводят при давлении 10-25 МПа, часто 13-23 МПа при температуре примерно 300-500 С и часто примерно 350-450 С. Объемная часовая скорость жидкости относительно объема катализатора и парциальное давление водорода являются важными факторами, которые специалисты выбирают в зависимости от характеристик обрабатываемого сырья и желаемой конверсии. Чаще всегоотносительно объема ка 6 16413 1 2012.10.30 тализатора находится в интервале примерно 0,1-10 час-1 и предпочтительно примерно 0,22,5 час-1. Количество водорода, смешиваемого с сырьем, обычно составляет примерно 505000 нормальных кубических метров (нм 3) на кубический метр (м 3) жидкого сырья и чаще всего примерно 20-1500 нм 3/м 3, и предпочтительно примерно 400-1200 нм 3/м 3. Конверсия фракции с температурой кипения выше 540 С обычно составляет примерно 10-98 мас. , чаще всего 30-80 мас. . На стадии гидроконверсии можно использовать любой стандартный катализатор, особенно гранулированный катализатор, содержащий на аморфном носителе по меньшей мере один металл или соединение металла, активные в гидродегидрогенизации. Такой катализатор может содержать металлыгруппы, например никель и/или кобальт, чаще всего в комбинации с по меньшей мере одним металлом группы , например молибденом и/или вольфрамом. Например, можно использовать катализатор, содержащий 0,510 мас.никеля и предпочтительно 1-5 мас.никеля (в виде оксида никеля ) и 130 мас.молибдена и предпочтительно 5-20 мас.молибдена (в виде оксида молибдена 3) на аморфном носителе. Этот носитель будет выбран, например, из группы оксидов алюминия, кремния, алюмосиликатов, оксида магния, глин или смесей по меньшей мере двух этих минералов. Такой носитель может кроме того содержать другие соединения и,например, оксиды, которые выбирают из группы оксидов бора, циркония, титана и ангидрида фосфорной кислоты. Чаще всего используют в качестве носителя оксид алюминия и очень часто носитель из оксида алюминия, легированного фосфором и необязательно бором. Концентрация ангидрида фосфорной кислоты 25 составляет обычно меньше примерно 20 мас.и чаще всего меньше примерно 10 мас. . Концентрация 25 обычно равна по меньшей мере 0,001 мас. . Концентрация триоксида бора 23 обычно составляет примерно 0-10 мас. . В качестве оксида алюминия обычно используют - или оксид алюминия. Обычно этот катализатор применяют в виде экструдата. Общее содержание оксидов металловигрупп часто составляет примерно 5-40 мас.и обычно 730 мас. , а массовое соотношение оксида металла (или металлов)группы и оксида металла (или металлов)группы обычно равно примерно 20-1 и чаще всего примерно 10-2. Отработанный катализатор частично заменяют свежим катализатором путем выгрузки со дна реактора и подачи свежего или нового катализатора в верхнюю часть реактора через регулярные периоды времени, т.е., например, порциями или почти непрерывно. Например, свежий катализатор можно вводить ежедневно. Степень замещения отработанного катализатора свежим катализатором может составлять, например, от примерно 0,05 кг на примерно 10 кг на кубический метр сырья. Такой отбор и замещение производят с помощью устройств, обеспечивающих непрерывное функционирование стадии гидроконверсии. Обычно установка включает насос для рециркуляции через реактор, что позволяет поддерживать катализатор в кипящем слое путем непрерывного возврата по меньшей мере части жидкости, отобранной на стадии , и повторного введения на дно зоны стадии . Отходящий поток стадиизатем разделяют на стадии . Его вводят по трубе (11) в по меньшей мере один сепаратор (15), который разделяет поток, с одной стороны, на газ,содержащий водород (газовая фаза), в трубу (16) и, с другой стороны, жидкий отходящий поток в трубу (17). Можно использовать горячий сепаратор, за которым следует холодный сепаратор. Кроме того, можно использовать ряд горячих и холодных сепараторов при среднем и низком давлении. Жидкий отходящий поток направляют в сепаратор (18), который предпочтительно состоит по меньшей мере из одной дистилляционной колонны и отделяет по меньшей мере одну фракцию дистиллята, которая содержит газойлевую фракцию и собирается в трубе(21). Кроме того, отделяется по меньшей мере одна фракция более тяжелая, чем газойлевая, которая отбирается через трубу (23). 16413 1 2012.10.30 На уровне сепаратора (18) кислотный газ можно направить в трубу (19), нафту можно отвести в дополнительную трубу (20), а фракцию, которая тяжелее газойлевой, можно разделить в вакуумной дистилляционной колонне с образованием вакуумного остатка, выгружаемого через трубу (23) и одну или более труб (22) для фракций вакуумного газойля. Фракцию из трубы (23) можно использовать в качестве промышленного топлива с низким содержанием серы или лучше направить на процесс декарбонизации, например коксование. Выделенную нафту (20), необязательно вместе с нафтой (29), выделенной в зоне ,лучше разделить на более тяжелые и легкие керосины и более тяжелый керосин направить в зону риформинга, а легкий керосин - в зону изомеризации парафинов. Вакуумный газойль (22) можно необязательно подать сам по себе или в смеси с подобными фракциями разного происхождения на каталитический крекинг, в котором их лучше обрабатывать в условиях образования газообразной фракции, керосиновой фракции, бензиновой фракции и более тяжелой фракции, чем газойлевая, которую специалисты часто называют сларри-фракцией. Все эти фракции можно направить на каталитический гидрокрекинг, который лучше проводить в условиях получения особенно газообразной фракции, керосиновой фракции или газойлевой фракции. На фиг. 1 и 2 зона разделения , состоящая из сепараторов (15) и (18), показана пунктирной линией. Условия дистилляции, разумеется, выбирают в зависимости от исходного сырья. Если исходное сырье представляет собой вакуумный газойль, условия будут более жесткими,чем в случае, когда исходным сырьем является атмосферный газойль. Для атмосферного газойля условия выбирают таким образом, чтобы начальная температура кипения более тяжелой фракции составляла примерно 340-400 С, а для вакуумного газойля начальная температура кипения более тяжелой фракции составляет примерно 540-700 С. Для нафты конечная температура кипения составляет примерно 120-180 С. Газойль находится между нафтой и более тяжелыми фракциями. Приведенные температуры кипения фракций являются иллюстративными, но на практике оператор выбирает температуры кипения фракций в зависимости от качества и количества нужных продуктов. На выходе из стадиигазойлевая фракция чаще всего содержит серу в количестве 100-10000 ч/млн, а керосиновая фракция чаще всего содержит не более 1000 ч/млн серы. Таким образом, газойлевая фракция не соответствует техническим условиям 2005 г. по сере. Другие характеристики газойля тоже остаются на низком уровне например, цетановое число составляет порядка 45 и содержание ароматических углеводородов - больше 20 мас.содержание азота чаще всего составляет 500-3000 ч/млн. Затем газойлевую фракцию (одну или необязательно с нафтой извне и/или с добавленной газойлевой фракцией) направляют в зону гидроочисткипо меньшей мере с одним катализатором гидроочистки в неподвижном слое, чтобы понизить содержание серы до 50 ч/млн, предпочтительно меньше 20 ч/млн и даже более предпочтительно меньше 10 ч/млн. Кроме того, необходимо значительно понизить содержание азота в газойле, чтобы получить десульфированный продукт устойчивой окраски. В указанную газойлевую фракцию можно добавить фракцию, полученную вне способа данного изобретения, которую обычно нельзя ввести непосредственно в массу газойля. Эту углеводородную фракцию можно выбрать, например, из фракции(нефть легкого цикла), полученной каталитическим крекингом в кипящем слое, а также газойля,полученного способом гидроконверсии при высоком давлении вакуумного газойля. Обычно процесс проводят при общем давлении примерно 4,5-13 МПа, предпочтительно примерно 9-11 МПа. Температура на этой стадии обычно составляет примерно 200-500 С, предпочтительно примерно 330-410 С. Эту температуру обычно устанавливают в зависимости от нужной степени десульфирования и/или гидрирования ароматиче 8 16413 1 2012.10.30 ских соединений и согласуя с желательной продолжительностью цикла. Объемную часовую скорость жидкости, или , и парциальное давление водорода выбирают в зависимости от характеристик обрабатываемого сырья и желаемой конверсии. Чаще всегосоставляет примерно 0,1-10 час-1 и предпочтительно 0,1-5 час-1, и лучше примерно 0,2-2 час-1. Общее количество водорода, смешиваемого с сырьем, сильно зависит от расхода водорода на стадии ), а также от количества очищенного водорода, возвращаемого на стадию ). Обычно оно составляет примерно 100-5000 нормальных кубических метров (нм 3) на кубический метр (м 3) жидкого сырья и чаще всего примерно 150-1000 нм 3/м 3. Проведение стадии ) в присутствии большого количества водорода дает возможность сильно понизить парциальное давление аммиака. В предпочтительном варианте данного изобретения парциальное давление аммиака обычно составляет меньше 0,5 МПа. Кроме того, процесс полезно проводить при пониженном парциальном давлении сероводорода, при котором сульфидные катализаторы не теряют стабильности. В предпочтительном варианте данного изобретения парциальное давление сероводорода обычно составляет меньше 0,5 МПа. В зоне гидродесульфирования идеальный катализатор должен иметь высокую гидрирующую активность, чтобы тщательно очищать продукты и заметно уменьшать содержание серы и азота. В предпочтительном варианте данного изобретения зона гидроочистки работает при сравнительно низкой температуре это приводит к полному гидрированию и таким образом улучшает содержание ароматических соединений и цетановое число, а также ограничивает зауглероживание. Данное изобретение предполагает использование в зоне гидроочистки одного или нескольких разных катализаторов одновременно или последовательно. Обычно данную стадию осуществляют в промышленности в одном или более реакторов с одним или более слоев катализатора при нисходящем потоке жидкости. В зоне гидроочистки используют по меньшей мере один неподвижный слой катализатора гидроочистки, обладающего гидродегидрирующими свойствами и включающего аморфный носитель. В предпочтительном катализаторе носитель выбирают, например, из группы оксидов алюминия, кремния, алюмосиликатов, оксида магния, глин и смесей по меньшей мере двух этих минералов. Кроме того, носитель содержит другие соединения и,например, оксиды, которые выбирают из группы оксидов бора, циркония, титана и ангидрида фосфорной кислоты. Чаще всего используют в качестве носителя оксид алюминия и лучше - или -оксид алюминия. Функцию гидрирования осуществляет по меньшей мере один металлгруппы, например никель и/или кобальт, необязательно в сочетании с металлом группы , например с молибденом и/или вольфрамом. Предпочтительно использовать катализатор на основе . В случае когда бензины трудно поддаются гидроочистке, т.к. необходим очень высокий уровень гидродесульфирования, специалисты знают, что катализатор на основелучше, чем катализатор на основе , поскольку первый более активен в гидрировании, чем второй. Например, можно использовать катализатор, содержащий 0,5-10 мас.никеля, предпочтительно 1-5 мас.никеля (в виде оксида никеля ) и 1-30 мас.молибдена и предпочтительно 5-20 мас.молибдена (в виде оксида молибдена 3) на носителе из аморфного минерала. Оптимально, когда общее содержание оксидов металловигрупп составляет примерно 5-40 масс.и обычно примерно 7-30 мас. , а массовое соотношение оксидов металловгруппы к оксиду металла (или металлов)группы обычно находится в интервале примерно 20-1 и чаще всего примерно 10-2. Кроме того, катализатор может содержать элемент типа фосфора и/или бора. Этот элемент можно вводить в матрицу или помещать на носитель. Аналогично можно нанести на подложку кремний - один или вместе с фосфором и/или бором. Концентрация указанного элемента составляет обычно меньше примерно 20 мас.(в расчете на оксид) и чаще 16413 1 2012.10.30 всего меньше примерно 10 мас. , и обычно по меньшей мере 0,001 мас. . Концентрация триоксида бора 23 обычно равна примерно 0-10 мас. . Предпочтительные катализаторы содержат кремний, нанесенный на подложку (типа оксида алюминия), необязательно вместе с аналогично нанесеннымии/илии также содержит по меньшей мере один металлгруппы (, ) и по меньшей мере один металлгруппы (, ). Отходящий поток гидроочистки отбирают по трубе (25) и направляют в зону разделения , показанную на фиг. 1 и 2 пунктирными трубами. Здесь она включает сепаратор (26), предпочтительно холодный сепаратор, в котором разделяют газовую фазу, идущую по трубе (8), и жидкую фазу, идущую по трубе (27). Жидкую фазу направляют в сепаратор (31), предпочтительно десорбер (отпарной аппарат), для удаления сероводорода, отводимого по трубе (28), и чаще всего смешивают с нафтой. Газойлевую фракцию отбирают по трубе (30), причем фракция соответствует техническим условиям по сере, т.е. содержит меньше 50 ч/млн серы и обычно меньше 20 ч/млн серы, и даже меньше 10 ч/млн серы. Смесь 2-нафта затем необязательно обрабатывают для выделения фракции очищенной нафты. Разделение можно также провести на уровне сепаратора (31) и нафту можно отвести по трубе (29). Предпочтительно, чтобы способ настоящего изобретения включал петлю для возвращения водорода для двух зони , которая может быть независимой для двух зон, но предпочтительно совмещенной, и здесь она показана на фиг. 1. Газ, содержащий водород (газовая фаза из трубы (16), выделенная в зоне (, обрабатывают для уменьшения содержания серы и необязательно для удаления углеводородов,которые могли проскочить во время разделения. Предпочтительно, чтобы газовая фаза из трубы (16) входила в систему очистки и охлаждения (36) согласно фиг. 1. Ее направляют в воздушный охладитель после промывки инжектированной водой и частичной конденсации с помощью возвращаемой углеводородной фракции из низкотемпературной зоны ниже по потоку из воздушного охладителя. Отходящий поток из воздушного охладителя направляют в зону разделения, где углеводородная фракция и газовая фаза отделяются от воды. Часть возвращаемой углеводородной фракции направляют в зону разделенияи лучше в трубу (37). Полученную газовую фазу, из которой были удалены углеводороды, направляют при необходимости в установку очистки для уменьшения содержания серы. Лучшей является обработка по меньшей мере одним амином. В некоторых случаях достаточно обработать только часть газовой фазы, в других случаях необходимо обрабатывать всю фазу. Водородсодержащий газ, который был таким образом очищен, затем направляют в систему очистки, что дает возможность получить водород, сравнимый по чистоте со свежим водородом. Мембранная система очистки предлагает экономичный способ разделения водорода и других легких газов с помощью технологии на основе различной проницаемости. Альтернативной системой может быть очистка путем адсорбции с регенерацией путем изменения давления, известной под названием. Можно представить и третью технологию или комбинацию нескольких технологий. На выходе из системы очистки одна или более труб (5) и (6) дают возможность вернуть очищенный водород в зонуобычно при одном или более давлениях. Следует рассмотреть также прямой рецикл в сырье (38) в зоне , и в этом случае очистка этого потока с помощью мембран илибольше не нужна. Здесь был приведен один конкретный вариант отделения унесенных углеводородов подходит и любой другой вариант, известный специалистам. 16413 1 2012.10.30 В предпочтительном варианте на фиг. 1 весь вводимый водород подают по трубе (7) на уровне зоны . В другом варианте можно предложить подачу только части водорода по трубе на уровне зоны . Еще в одном варианте, приведенном на фиг. 2, сжатый водород после первой ступени сжатия подают по трубе (41) в установку гидроочистки газойля прямой гонки (40) и сжатый водород после второй ступени сжатия подают по трубе (54) в реактор мягкого гидрокрекинга (50). Зона , которая выигрывает от высокой скорости потока водорода высокой чистоты, работает при парциальном давлении водорода, очень близком к общему давлению, и по этой же причине при очень низких парциальных давлениях сероводорода и аммиака. Это дает возможность понизить общее давление и количество катализатора, необходимые для получения бензина, отвечающего техническим условиям, а также сократить затраты. Способ данного изобретения осуществляют в установке, включающей следующие реакционные зоны одну зону сжатия водорода, состоящую изступеней сжатия, расположенных рядами,гдеравно 2-6, предпочтительно 2-5, предпочтительно 2-4 и более предпочтительно 3,зону каталитической гидроконверсии , состоящую по меньшей мере из одного реактора с кипящим слоем и восходящими потоками жидкости и газа, в который подают водород после последней ступени сжатия, и соединенную трубой (11) с зоной разделения , состоящей по меньшей мере из одного сепаратора (15) и по меньшей мере одной дистилляционной колонны (18), причем сепаратор дает возможность разделения на обогащенный водородом газ по трубе (16) и жидкую фазу, которую подают по трубе (17) в дистилляционную колонну (18), причем труба (21), по которой отводят фракцию перегнанного газойля, соединена с зоной гидроочистки , состоящей из реактора гидроочистки с неподвижным слоем,в который подают водород путем ступени промежуточного сжатия и из которого отводная труба (25) соединена с зоной разделения , из которой водород отбирают на последнюю ступень сжатия. Таким образом, согласно одному варианту данного изобретения, установка схематически показана на фиг. 1. Детали различных реакционных зон описаны выше при описании способа. В одном конкретном варианте в установке данного изобретения ступень промежуточного сжатия, первая на фиг. 2, соединена с реактором гидроочистки газойля прямой гонки (40). По другому варианту в установке данного изобретения ступень промежуточного сжатия, вторая на фиг. 2, соединена с реактором мягкого гидрокрекинга (50). Оба эти варианта можно объединить, как показано на фиг. 2. По другому варианту в установке данного изобретения ступень промежуточного сжатия соединена с реактором гидрокрекинга при высоком давлении (не показан). Установка может включать один или другой, два или три из реакторов гидроочистки газойля прямой гонки (40), реактора мягкого гидрокрекинга (50) и реактора гидрокрекинга при высоком давлении. Изобретение можно также использовать в установке для конверсии тяжелого нефтяного сырья в кипящем слое с одним многоступенчатым компрессором водорода. Изобретение будет проиллюстрировано следующими примерами, которые его не ограничивают. Пример 1. В установке данного изобретения (показанной на фиг. 1) с одной трехступенчатой компрессионной системой конверсию вакуумных остатков типа(Российская экспортная марка) проводят в кипящем слое с интегрированным получением средних дистиллятов с содержанием серы 10 ч/млн путем гидроочистки в неподвижном слое. 11 16413 1 2012.10.30 Катализатором, использованным для гидроконверсии, является высокоактивный слабо осаждающийся -катализатор типа катализатора 458, производимого компанией. Гидроконверсию фракции с температурой кипения выше 538 С проводят до объемной конверсии 70 . Кипящий слой поддерживается потоком водорода после 3-й ступени сжатия. Кипящий слой имеет следующие рабочие условия температура 425 С давление 17,7 МПа 0,315 час-1 парциальное давление 2 на выходе (11) 71 кг/см 2. Гидроочистку в неподвижном слое затем проводят в присутствии -катализатора типа катализатора 458 компании . Кипящий слой поддерживается потоком водорода после второй ступени сжатия. Реактор гидроочистки с неподвижным слоем работает при следующих рабочих условиях температура 350 С давление 8,5 МПа парциальное давление 2 на выходе (11) 71 кг/см 2 Н 2/сырье 440 нм 3/м 3. Величинуустанавливают такой, чтобы достичь содержания серы на выходе 10 ч/млн. Пример 2 (для сравнения). В установке типа описанной в патентной заявке 1312661 конверсию остатков, аналогичных остаткам в примере 1 в кипящем слое, проводят с интегрированным получением средних дистиллятов с содержанием серы 10 ч/млн путем гидроочистки в неподвижном слое. Использованные катализаторы гидроконверсии и гидроочистки идентичны катализаторам в примере 1. Они имеют такой же срок службы, как в примере 1. Скорость потока сырья идентична использованной в примере 1. Гидроконверсию проводят в тех же условиях, как в примере 1. Гидроочистку в неподвижном слое проводят в следующих условиях температура 350 С давление 17,2 МПа парциальное давление 2 на выходе (11) 143 кг/см 2 2/сырье 440 нм 3/м 3. Величинуустанавливают такой, чтобы достичь содержания серы на выходе 10 ч/млнменьше, чем в примере 1. Принимая во внимание снижение давления в реакторе гидроочистки, данное изобретение дает возможность значительно уменьшить затраты на оборудование, особенно потому, что все оборудование зониустановки работает при пониженном давлении. Таким образом, если установка, используемая в примере 2, требует затрат , затраты на установку для изобретения, приведенную в примере 1, составляют 0,72 . В обоих примерах получают продукты одинакового качества. Содержание всех процитированных заявок, патентов и публикаций включено здесь ссылками во всей полноте. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 13

МПК / Метки

МПК: C10G 65/12, C10G 47/24

Метки: интегрированным, установка, фракций, способ, серы, очень, слое, тяжелых, дистиллятов, получением, конверсии, содержанием, нефтяных, средних, кипящем, низким

Код ссылки

<a href="https://by.patents.su/13-16413-sposob-i-ustanovka-dlya-konversii-tyazhelyh-neftyanyh-frakcijj-v-kipyashhem-sloe-s-integrirovannym-polucheniem-srednih-distillyatov-s-ochen-nizkim-soderzhaniem-sery.html" rel="bookmark" title="База патентов Беларуси">Способ и установка для конверсии тяжелых нефтяных фракций в кипящем слое с интегрированным получением средних дистиллятов с очень низким содержанием серы</a>

Предыдущий патент: Инструмент для нанесения маркировочных борозд на зуб

Следующий патент: Способ получения алкиловых эфиров карбоновых кислот

Случайный патент: Мобильное энергосредство