Способ сушки сыпучих материалов в кипящем слое и устройство для его осуществления

Номер патента: 7685

Опубликовано: 28.02.2006

Авторы: Федоров Геннадий Степанович, Шуляк Виктор Анатольевич

Текст

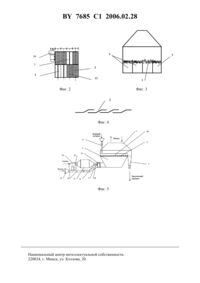

(51)26 17/10 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ В КИПЯЩЕМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Учреждение образования Могилевский государственный университет продовольствия(72) Авторы Шуляк Виктор Анатольевич Федоров Геннадий Степанович(73) Патентообладатель Учреждение образования Могилевский государственный университет продовольствия(57) 1. Способ сушки сыпучих материалов в кипящем слое, включающий посекционное чередование сушки горячим теплоносителем и охлаждения высушиваемого материала холодным теплоносителем, отличающийся тем, что после охлаждения производят отлежку материала, при этом сушку в кипящем слое, охлаждение и отлежку производят параллельно вдоль направления движения высушиваемого материала. 2. Способ по п. 1, отличающийся тем, что охлаждение осуществляют в режиме фильтрации воздуха через слой высушиваемого материала. 3. Способ по п. 1, отличающийся тем, что каждую из секций последовательно подвергают сушке в кипящем слое, охлаждению и отлежке высушиваемого материала. 7685 1 2006.02.28 4. Способ по п. 1, отличающийся тем, что две и более секции, разнесенные в пространстве, одновременно подвергают сушке в кипящем слое, охлаждению и отлежке высушиваемого материала. 5. Способ по п. 1, отличающийся тем, что нагрев теплоносителя для сушки осуществляют в пульсирующем режиме. 6. Устройство для сушки сыпучих материалов в кипящем слое, содержащее сушильную камеру с газораспределительной решеткой, разделенной на секции вертикальными перегородками, устройства для загрузки и выгрузки, газоходы для подачи горячего и холодного теплоносителя, вентилятор, топку и поворотные регулировочные шиберы, отличающееся тем, что сушильная камера разделена на секции вертикальными перегородками, установленными вдоль направления движения высушиваемого материала, каждый из газоходов подачи холодного и горячего теплоносителя разделен дополнительными перегородками на каналы, и в каждом из каналов установлены регулировочные шиберы, каждая секция поочередно соединена с подающими газоходами, вертикальные перегородки в сушильной камере установлены с образованием порогов между секциями, кроме того, устройство содержит фильтр для очистки заборного воздуха и систему воздуховодов. 7. Устройство по п. 6, отличающееся тем, что количество каналов подающих газоходов равно количеству секций сушильной камеры. 8. Устройство по пп. 6-7, отличающееся тем, что оно дополнительно снабжено секцией охлаждения, расположенной непосредственно перед устройством для выгрузки высушенного материала и подключенной к дополнительному газоходу для подачи холодного теплоносителя. 9. Устройство по пп. 6-8, отличающееся тем, что газораспределительная решетка секции, расположенной непосредственно перед устройством для выгрузки высушенного материала, установлена с возможностью поворота в вертикальной плоскости с образованием переливного порога. 10. Устройство по пп. 6-9, отличающееся тем, что газораспределительная решетка выполнена в виде пластин, установленных с зазором друг к другу и образующих щели направленного дутья. Изобретение относится к способам и устройствам для сушки сыпучих дисперсных и гранулированных материалов, преимущественно зерна, и может быть использовано в пищевой, химической и других отраслях промышленности. Известен способ сушки сыпучих материалов в кипящем слое, включающий посекционное чередование сушки горячим теплоносителем и охлаждения высушиваемого материала холодным теплоносителем. Зоны сушки и охлаждения расположены одна над другой. Материал перемещается по кольцевому тракту в пределах каждой из зон и перетекает на нижележащую зону. Многосекционное устройство для осуществления известного способа сушки сыпучих материалов в кипящем слое содержит сушильную камеру с газораспределительной решеткой, разделенной на секции горизонтальными перегородками, устройства для загрузки и выгрузки, патрубки подачи горячего и холодного теплоносителя. Секции расположены одна над другой и сообщены между собой с помощью переточного канала. Данный способ и устройство позволяют высушивать материал в режиме направленного движения материала от входа к выходу. Однако при такой организации процесса сушки время нагрева и охлаждения в каждой секции практически одно и то же, что противоречит законам внутреннего переноса тепла и влаги. Велика и неравномерность пребывания материала в каждой из зон, т.к. при кольцевом движении различны длины пути и скорости движения отдельных частиц высушиваемого материала по своим траекториям. Вследствие вышеуказанного данный способ и устройство не обладают высокой эффективностью процесса сушки и не позволяют получать высокого качества готового продукта, вследствие 2 7685 1 2006.02.28 его неравномерного пребывания в сушилке и непрерывного истирания при взвешивании. Данный способ и устройство обладают низкими эксплуатационными показателями, повышенным расходом энергии на нагрев теплоносителя и взвешивание всего объема высушиваемого материала 1. Наиболее близким к предлагаемому способу сушки сыпучих материалов в кипящем слое является способ, включающий посекционное чередование сушки горячим теплоносителем и охлаждения высушиваемого материала холодным теплоносителем. Секции сушки и охлаждения расположены поперек сушильной камеры одна за другой по ходу движения материала. Сушку и охлаждение осуществляют последовательно. Устройство для осуществления известного способа сушки сыпучих материалов в кипящем слое содержит сушильную камеру с газораспределительной решеткой, разделенной на секции вертикальными перегородками, устройства для загрузки и выгрузки, газоходы для подачи горячего и холодного теплоносителя, вентилятор, топку и поворотные регулировочные шиберы. Недостатками известных способа и устройства являются высокий расход энергии на непрерывное взвешивание материала в кипящем слое и его истирание, неравномерность времени пребывания материала в зонах сушки и охлаждения, вследствие неравномерности распределения эпюры скоростей по ширине кипящего слоя и значительного обратного перемешивания в неорганизованном кипящем слое вообще. Известные способ и устройство не обладают высокой эффективностью процесса сушки и не позволяют получать высокого качества готовый продукт высокого качества. При непрерывном взвешивании высушиваемого материала бесполезно тратится большое количество энергии. При этом материал непрерывно истирается во взвешенном слое, а интенсификации процесса сушки материалов с длительным периодом внутренней диффузии не происходит. Поверхностные слои материала быстро достигают температуры теплоносителя, перегреваются и денатурируют. Это приводит к потере качества готового продукта 2. Задачей настоящей группы изобретений является повышение качества готового продукта, экономичности и эффективности процесса сушки за счет применения направленного термоциклирования, параллельного нагрева, охлаждения и отлежки. При этом дополнительно ставится задача исключения излишнего истирания и обратного перемешивания высушиваемого материала в организованном кипящем слое. Технический результат достигается тем, что в способе сушки сыпучих материалов в кипящем слое после охлаждения производят отлежку материала, при этом сушку в кипящем слое, охлаждение и отлежку производят параллельно вдоль направления движения высушиваемого материала. Допустимо, чтобы охлаждение осуществляли в режиме фильтрации воздуха через слой высушиваемого материала. Допустимо, чтобы каждую из секций последовательно подвергали сушке в кипящем слое, охлаждению и отлежке высушиваемого материала. Допустимо, чтобы две и более секции, разнесенные в пространстве, одновременно подвергали сушке в кипящем слое, охлаждению и отлежке высушиваемого материала. Допустимо, чтобы нагрев теплоносителя для сушки осуществляли в пульсирующем режиме. Технический результат в устройстве достигается тем, что сушильная камера разделена на секции вертикальными перегородками, установленными вдоль направления движения высушиваемого материала, каждый из газоходов подачи холодного и горячего теплоносителя разделен дополнительными перегородками на каналы, и в каждом из каналов установлены регулировочные шиберы, каждая секция поочередно соединена с подающими газоходами, вертикальные перегородки в сушильной камере установлены с образованием порогов между секциями, кроме того, устройство содержит фильтр для очистки заборного воздуха и систему воздуховодов. 3 7685 1 2006.02.28 Допустимо, чтобы количество каналов подающих газоходов было равно количеству секций сушильной камеры. Допустимо, чтобы устройство дополнительно было снабжено секцией охлаждения,расположенной непосредственно перед устройством для выгрузки высушенного материала и подключенной к дополнительному газоходу для подачи холодного теплоносителя. Допустимо, чтобы газораспределительная решетка секции, расположенной непосредственно перед устройством для выгрузки высушенного материала, была установлена с возможностью поворота в вертикальной плоскости с образованием переливного порога. Допустимо, чтобы газораспределительная решетка была выполнена в виде пластин,установленных с зазором друг к другу и образующих щели направленного дутья. Последовательное чередование активных режимов взвешенного слоя с режимом отлежки или охлаждения обеспечивает наиболее экономичный и рациональный режим сушки материалов с большим внутренним диффузионным сопротивлением влагопереносу и высокими требованиями к качеству готового продукта, например посевного зерна. Длительность процесса сушки у таких материалов крайне велика, и проводить его все время во взвешенном состоянии совершенно нецелесообразно, т.к. удаление поверхностной влаги происходит очень быстро, а интенсифицировать внутренний массоперенос за счет взвешивания частиц материала невозможно. Поэтому необходимо чередовать периоды активной гидродинамики и пассивной отлежки или фильтрации теплоносителя через слой, в течение которых влага из внутренних слоев материала диффундирует к поверхностным слоям. При чередовании режимов наиболее целесообразно вначале нагреть, затем охладить, а затем оставить материал в покое (отлежка). Так как в период прогрева материала горячим теплоносителем повышается температура, в основном, поверхностных слоев,температурный градиент в конце периода прогрева направлен наружу материала, что препятствует переносу влаги к поверхности. Поэтому перед периодом отлежки целесообразно продувать слой материала холодным теплоносителем, что охлаждает поверхностные слои и обеспечивает совпадение температурного и влажностного градиентов. Процесс переноса влаги к поверхности длительный, и проводить его во взвешенном состоянии нецелесообразно, т.к. это приводит к излишнему истиранию материала в слое и резкому возрастанию расхода энергии на поддержание материала во взвешенном состоянии. Чередование сушки, охлаждения и отлежки позволит до начала следующего цикла нагрева последовательно проработать все остальные секции. То есть соотношение периода прогрева взвешивания к периоду отлежки или охлаждения в фильтрационном режиме равно 1, где- число секций в сушильном устройстве. Если число секций в устройстве велико, это соотношение можно увеличить до 2/. Причем целесообразно вести нагрев противоположных секций, хотя можно осуществлять и попарную обработку рядом расположенных секций. При таком подходе количество одновременно нагреваемого воздуха сокращается до 1/ от того количества, которое понадобилось бы для взвешивания всего материала, а при пульсирующей подаче топлива может уменьшиться еще в 2-3 раза. При этом ширина взвешиваемого слоя гораздо уже, что автоматически повышает равномерность распределения эпюры скоростей по поперечному сечению сушильной камеры, уменьшает обратное перемешивание и неравномерность времени пребывания материала в сушильной камере. Движение охлаждающего воздуха в фильтрационном режиме уже не требует достижения скорости витания частиц (взвешивания), поэтому тем же количеством воздуха можно охлаждать сразу несколько секций. Так как количество поглощенного материалом тепла много меньше количества, подведенного к горячему теплоносителю, то и количество охлаждающего воздуха может быть много меньше. Уменьшение скорости продувки слоя воздухом сразу приводит к уменьшению затрат энергии на транспорт теплоносителя, т.е. повышает экономичность и эффективность процесса сушки. Процесс подачи холодного теплоносителя может быть организован как в режиме нагнетания, так и в режиме всасывания. Прохождение воздуха через слой нагретого материала обеспечивает его предвари 4 7685 1 2006.02.28 тельный нагрев. Этот воздух можно подавать в топку, что тоже способствует экономии тепла непосредственно в нагревательном устройстве. Даже в период прогрева материала и удаления влаги с поверхности не следует греть сушильный агент непрерывно. При пульсирующей подаче топлива в топку будет наблюдаться осцилляция температуры в процессе нагрева, и влагосъем будет более интенсивным, при меньшем расходе топлива. Реализация предлагаемого способа становится возможной при разделении сушильной камеры на секции вдоль направления движения высушиваемого материала. При этом простым поворотом регулировочных шиберов каждая из секций или группа секций может быть подключена к источнику горячего теплоносителя (топке) или к источнику охлажденного воздуха. Если часть подающего газохода полностью перекрыта шибером, то секции, подключенные к этой части газохода, будут находиться в режиме отлежки. Закладка материала на хранение требует его охлаждения, поэтому для материалов с небольшим временем сушки или в случае применения высокотемпературных теплоносителей на стадии сушки секция подачи холодного теплоносителя должна располагаться непосредственно перед устройством для разгрузки высушенного материала. При этом установка газораспределительной решетки с возможностью поворота в вертикальной плоскости позволит регулировать высоту слоя материала в сушильной камере, а значит, и общее время пребывания материала в зоне сушки. При выполнении газораспределительной решетки в виде пластин, установленных с зазором друг к другу и образующих щели направленного дутья, материал в период прогрева и сушки (взвешивания) будет целенаправленно, организованно перемещаться от входа к выходу. Секционирование сушильной камеры исключит поперечное перемешивание материала, а направленное дутье исключит обратное продольное перемешивание материала в слое. Все это позволит каждой частичке высушиваемого материала находиться одно и то же время в зоне термообработки и сушки. Чередование режимов сушки и охлаждения позволяет уменьшить количество подводимого тепла на сушку, затраты энергии на взвешивание материала и обеспечить высокое качество готового продукта. Устройство легко настроить на режим работы с частичной рециркуляцией части отработанного сушильного агента. Устройство позволяет объединить в одной камере сушку и охлаждение продукта перед закладкой на хранение, рационально использовать теплоноситель, резко улучшить качество готового продукта и уменьшить затраты энергии на процесс. Сущность изобретения поясняется чертежами. На фиг. 1 изображен общий вид устройства при работе на разряжение, на фиг. 2 - сечение - подающего канала на фиг. 1, на фиг. 3 - сечение - на фиг. 1, на фиг. 4 представлен элемент газораспределительной решетки, на фиг. 5 - общий вид устройства при работе сушильной секции на нагнетание, а секции охлаждения - на разряжение. Устройство для сушки сыпучих материалов в кипящем слое состоит из сушильной камеры 1 с газораспределительной решеткой 2, разделенной на секции сушки 3, охлаждения 4 и отлежки 5, с устройствами для загрузки 6, выгрузки 7, патрубков подачи горячего 8 и холодного 9 теплоносителей, вентилятора 10, топки 11, системы воздуховодов 12 и поворотных регулировочных шиберов 13, 14 и фильтра 15. Поворот регулировочного шибера 13 может осуществляться либо в непрерывном режиме, либо периодически от внешнего привода 16. Часть 17 газораспределительной решетки 2 может быть установлена с возможностью поворота в вертикальной плоскости с образованием переливного порога. Над газораспределительной решеткой 2 могут устанавливаться вертикальные разделительные пороги 18. Способ сушки сыпучих материалов в кипящем слое осуществляется в устройстве следующим образом. Исходный продукт поступает через загрузочное устройство 6, попадает на газораспределительную решетку 2 и равномерно дозируется по всей ширине сушиль 5 7685 1 2006.02.28 ной камеры 1. Сушильная камера 1 разделена на секции 3, 4, 5 перегородками, установленными под газораспределительной решеткой 2 и в подающих газоходах 8, 9. При этом регулировочный шибер 13 может быть выполнен в виде взаимно перпендикулярных пластин, закрепленных на общей оси и подключенных к приводу 16. При повороте шибера 13 в канале 8 происходит открытие одного или двух каналов подачи горячего теплоносителя,в свою очередь, нижележащий шибер в канале 9 становится в положение закрыто, и подача холодного теплоносителя осуществляется в те секции, где нет подачи горячего воздуха. Горячий теплоноситель готовится в топке 11 и подается по патрубку 8 под газораспределительную решетку 2 в секцию сушки 3, переводит материал во взвешенное состояние и направленно перемещается от входа к выходу. Транспорт воздуха по системе осуществляется вентилятором 10. Очистка заборного воздуха осуществляется в фильтре 15. После завершения заданного времени нагрева и сушки подача горячего теплоносителя смещается в следующую параллельно расположенную секцию 5, а текущая секция 3 подключается к источнику охлажденного воздуха и переходит в режим охлаждения. Материал, находящийся над секцией 4, подключенной к источнику холодного теплоносителя, находится в неподвижном режиме фильтрации воздуха и охлаждается. Съем влаги в этом случае происходит незначительно. После завершения периода охлаждения подачу холодного воздуха прекращают, и материал находится в режиме отлежки, вплоть до нового подключения к источнику горячего теплоносителя. Материал, находящийся над секцией 5, не подключенной ни к какому источнику, находится в режиме отлежки. Влагосъема не происходит, в материале наблюдается внутреннее перемещение влаги к поверхностным слоям. Таким образом, сушку, охлаждение и отлежку материала производят параллельно вдоль направления движения высушиваемого материала. Регулировка количества воздуха,подаваемого на охлаждение и сушку, осуществляется шиберами 14. Готовый продукт удаляется через устройство для выгрузки 7. Регулировка общего времени пребывания материала в сушильной камере 1 осуществляется поворотом части газораспределительной решетки 17 в вертикальной плоскости, при этом увеличивается или уменьшается высота переливного порога, определяющего общую высоту слоя материала в сушильной камере 1. Установка вертикальных перегородок 18 между секциями 3, 4, 5 предотвращает поперечное перемешивание материала в слое, тем самым уменьшая возможность обратного перемешивания и сужая спектр распределения среднего времени пребывания материала в сушильной камере 1. Такая организация процесса сушки позволяет обеспечить оптимальные условия для транспорта влаги с глубинных слоев материала к поверхности, при минимальных энергетических затратах. Качество высушенного материала и равномерность его обработки соответствует самым высоким показателям и требованиям стандартов. Наиболее предпочтительным является пульсирующий режим нагрева со скважностью 3-5 с в течение 1-2 мин, при этом зерно взвешивается и направленно перемещается вдоль сушильной камеры 1, затем - охлаждение в течение 4-6 мин, затем - отлежка 2-5 мин и снова взвешивание и нагрев. При работе сушильной камеры 1 на нагнетание, а камеры охлаждения на разряжение появляется возможность осуществлять предварительный нагрев воздуха, подаваемого на сушку, и, тем самым, экономить теплоту сжигания топлива. Конструкция устройства позволяет уменьшить количество подводимого на сушку тепла и общие затраты энергии на взвешивание материала, обеспечить самое высокое качество готового продукта, например семенного зерна. Источники информации 1. А.с. СССР 492716, МПК 2617/10, 1975. 2. Патент РФ 2100 723 1, МПК 2617/10, 1997. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: F26B 17/10

Метки: материалов, осуществления, кипящем, слое, способ, сыпучих, устройство, сушки

Код ссылки

<a href="https://by.patents.su/7-7685-sposob-sushki-sypuchih-materialov-v-kipyashhem-sloe-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ сушки сыпучих материалов в кипящем слое и устройство для его осуществления</a>

Предыдущий патент: Полидисульфид гидразида малеиновой кислоты в качестве светостабилизатора полиэтилена

Следующий патент: Сумматор широкополосный

Случайный патент: Смазочное устройство для нескольких смазочных точек и способ смазки